核岛板式换热器缺陷原因分析及改进建议

□邱 波 陈 松 王玉彬 李开盈 王 旭 孙永信

一、概述

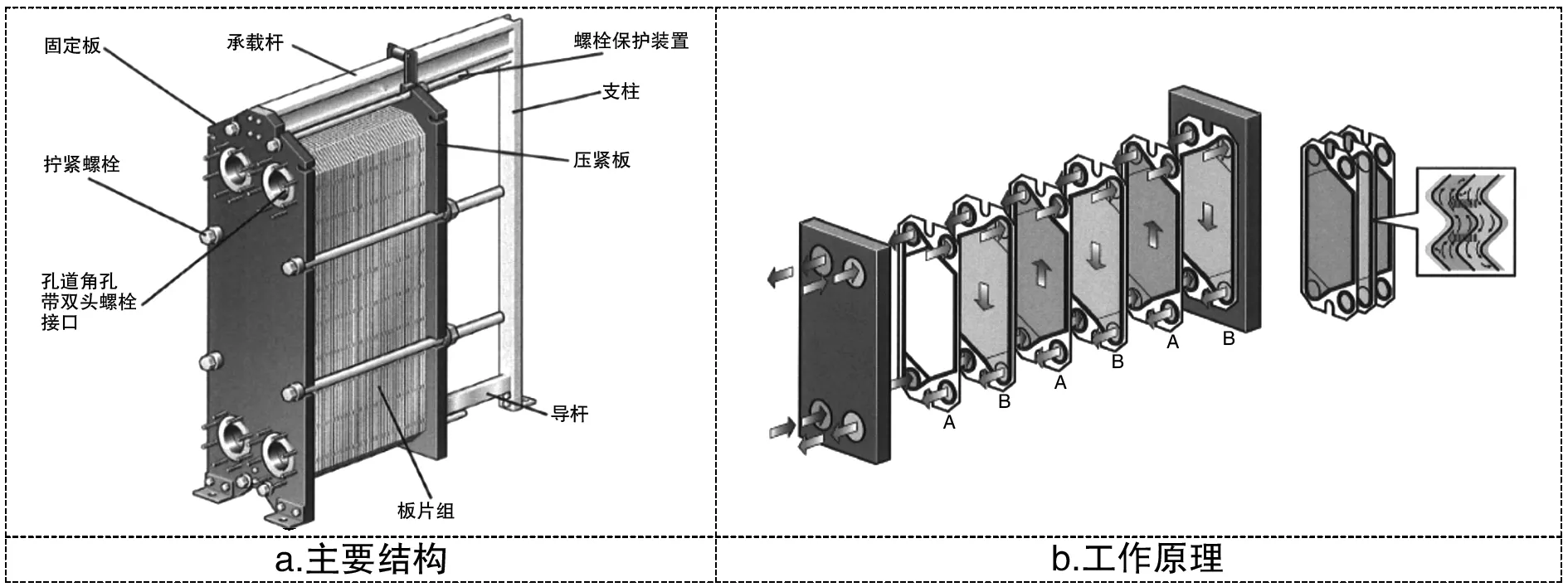

核岛板式换热器(以下简称“核岛板换”)为核岛各热交换器的最终热阱,将核岛设备的冷却水热量传递给海水,其主要结构如图1a所示,由板片组、固定板、压紧板、承载杆、导杆等组成,其工作原理如图1b所示,其中箭头代表为被冷却介质,蓝色箭头代表为冷源海水,两种流体在板片间间隔对流,形成热量传递,板片间通过密封胶条进行密封。

图1 板式热交换器

该电厂共四台机组,核岛板换为瑞典进口板式换热器,板片厚度0.7mm,板片数量为508张,换热面积为9,329m2,每台机组共4台核岛板换,分两列布置,一用一备。其中1、2号机组于2002年左右投入运行,3、4号机组于2011年左右投入运行,1、2号机组设备运行已近20年,运行期间核岛板换经常发生内漏和外漏等缺陷,对现场环境、设备运行及机组安全带来一定的影响,通过历史统计,截至2020年底,在机组运行期间,核岛板换出现非预期的缺陷次数达到了56次,其中内漏34次,外漏22次,在核电核岛板换中属于缺陷率较高的水平。

本文将对所有历史缺陷进行梳理,分析其中几项重要的原因,并针对性提出改进建议。

二、主要缺陷

(一)缺陷类型。日常运行期间,核岛板式主要缺陷表现为外漏和内漏。

1.外漏。在日常运行期间,核岛板换发生外漏,其内部流通介质外漏至厂房,外漏直接原因为板片间密封故障,且所有外漏均发生在海水介质侧。外漏根据表现可分为渗漏(量小,水滴不连续)和泄漏(量大,水滴连续)。为保证板片间的可靠密封,在板式换热器解体后组装时,其安装完成后的板片组厚度值A要求在一定范围,该值与板片厚度、板片凹槽深度及板片数量相关。

板片安装时,由于板片通过金属悬挂槽悬挂于上部承载杆之上,由于板片自重及板片较大,整体刚度较小,会使安装时悬挂槽与上部承载杆存在卡涩的情况,导致在安装时某些板片胶条在靠近上端处未压到位,当启机时会发生外漏,当运行一段时间后,此种外漏有可能会消失,由于系统运行压力的冲击下,将未压实到位的板片纠正到位。所以检修时要控制好A值,并在安装板片时注意拨动上部悬挂槽,整组板片分多次逐批推到位,减少一次性大量推动时存在的卡涩。

另外,板片间的密封依靠板片之间的密封胶条来实现,如果密封胶条脱落、胶条密封面有异物、密封胶条老化、破损等情况也会造成外漏。

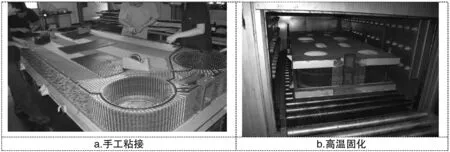

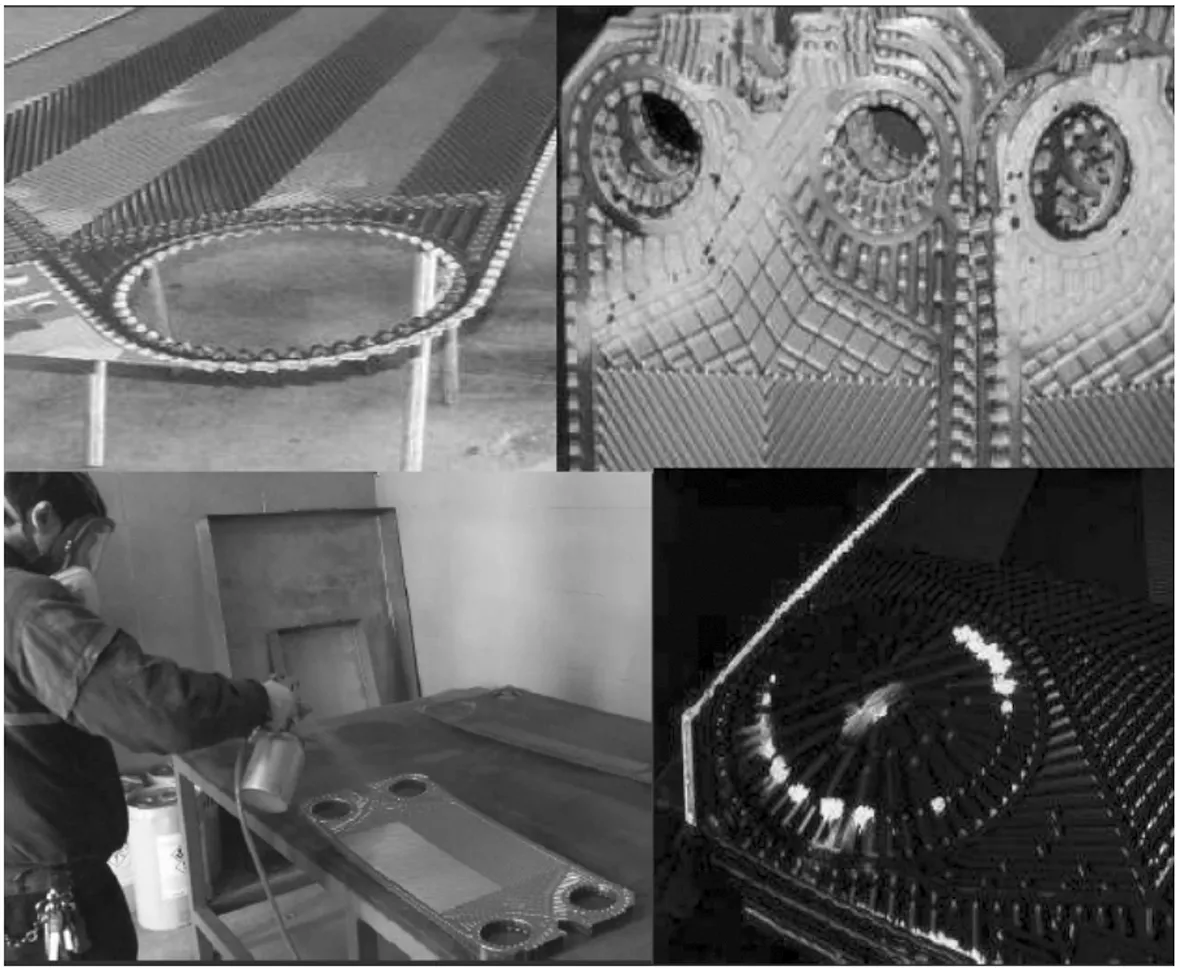

板片上密封胶条是通过人工挤胶与板片粘接压紧,然后在一定温度下进行高温固化完成,如图2所示。如果某处涂胶不均匀,粘接不牢会导致密封条脱落,造成外漏。在现场检修时,如果胶条表面异物清理不干净,胶也会造成外漏。此外密封胶条属于橡胶类制品,存在老化等情况,循环板片备件存放环境不符合恒温恒湿的条件,也会进一步加速老化,同时检修频繁,多次拆装后橡胶密封回弹性下降,也将造成外漏。

图2 密封胶条施工

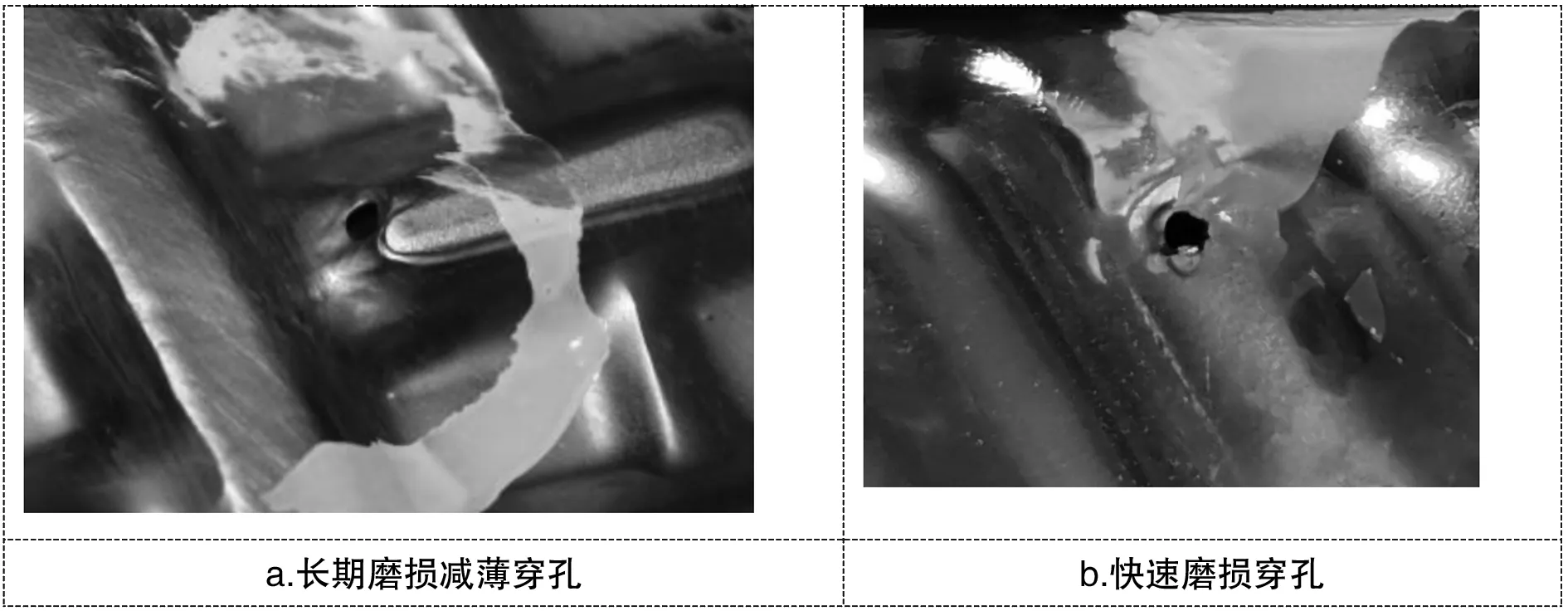

2.内漏。在日常运行期间,板式换热器会发生内漏,由于RRI侧介质压力较SEC海水侧压力高,内漏会使RRI侧设冷水向SEC海水侧泄漏,造成RRI水箱液位下降,日常运行期间可以通过水箱液位判断板换是否存在内漏,再通过逐个隔离核岛板换排查出哪台核岛板换存在内漏。内漏的直接原因为板片穿孔,板片穿孔的影响因素较多,从历史的检修来看,有正常长期运行的磨损减薄穿孔,穿孔的区域范围内存在减薄,长期运行后在某一点发生穿孔。另外还有一种穿孔在短时间内发生,大部分是由于板片间异物,造成某点板片间流态发生变化,产生局部高流速快速磨损穿孔,如图3所示。

图3 磨损穿孔

(二)历史缺陷分析。对该厂2004年以来的历史缺陷情况进行了详细分析,发现对缺陷影响较大的一些问题,主要如下。

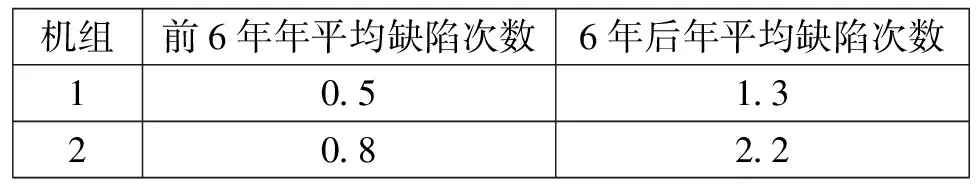

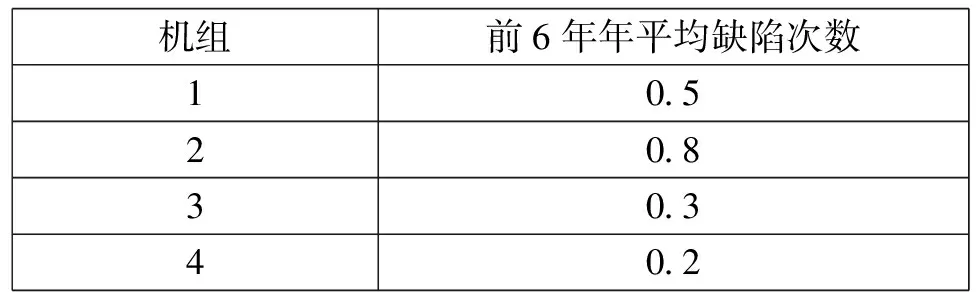

1.板片老旧。对1、2号机组运行近17年的缺陷次数按照前6年和6年之后的年平均缺陷次数进行统计,得到表1的数据,可以看出,6年之后的年平均缺陷次数成倍增加,表明随着运行年限的增加,核岛板换出现缺陷的频次增加。

表1 核岛板换年均缺陷次数统计

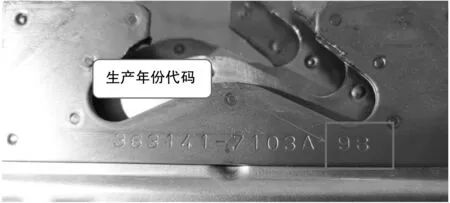

该厂所在的地区为杭州湾入海口处,海水中泥沙含量高,对板片产生的磨损也较其它核电厂严重,运行年限的增长,导致板片减薄,在后期的运行中出现穿孔,形成内漏。据粗略统计,目前该厂1、2号机组板式换热器现场使用以及备件板片中,2000年前的板片数量约占到了50%(如图4所示,从标记上可以看出该板片为1998年生产)。

图4 板片挂耳上部制造年份标记

2.板片检修不充分。该厂各机组每次大修需对4台板式换热器进行清洗检查,每台核岛板换508张板片,由于核岛板换在大修停机时仍需要保证一列的运行,倒列时间短,因此每台核岛板换的检修时间仅3~4天,工作内容包括拆解、逐张板片清洗检查、回装、水压试验等工作。

3~4天时间相当紧张,造成板片清洗检查检修存在不充分的情况:一是无法对板片密封胶条生产日期进行全面检查,造成有部分板片密封胶条超寿期使用;二是容易漏检减薄的板片;这些问题会导致后续水压试验无法一次性通过或投运后不久的重复检修问题,据历史数据统计,最多的返工次数达到了7次之多,某台核岛板换在2011年6、7、8月份连续进行了3次内漏检修,3次检修中先后发现板片穿孔、板片穿孔及减薄、板片穿孔及减薄,当水压试验无法一次性通过时,就需要重新返工,3~4天的工期还需要考虑返工时间,这些对检修工作造成巨大的压力,核岛板换基本是属于倒班检修的状况,人员的疲劳进一步影响检修的质量。

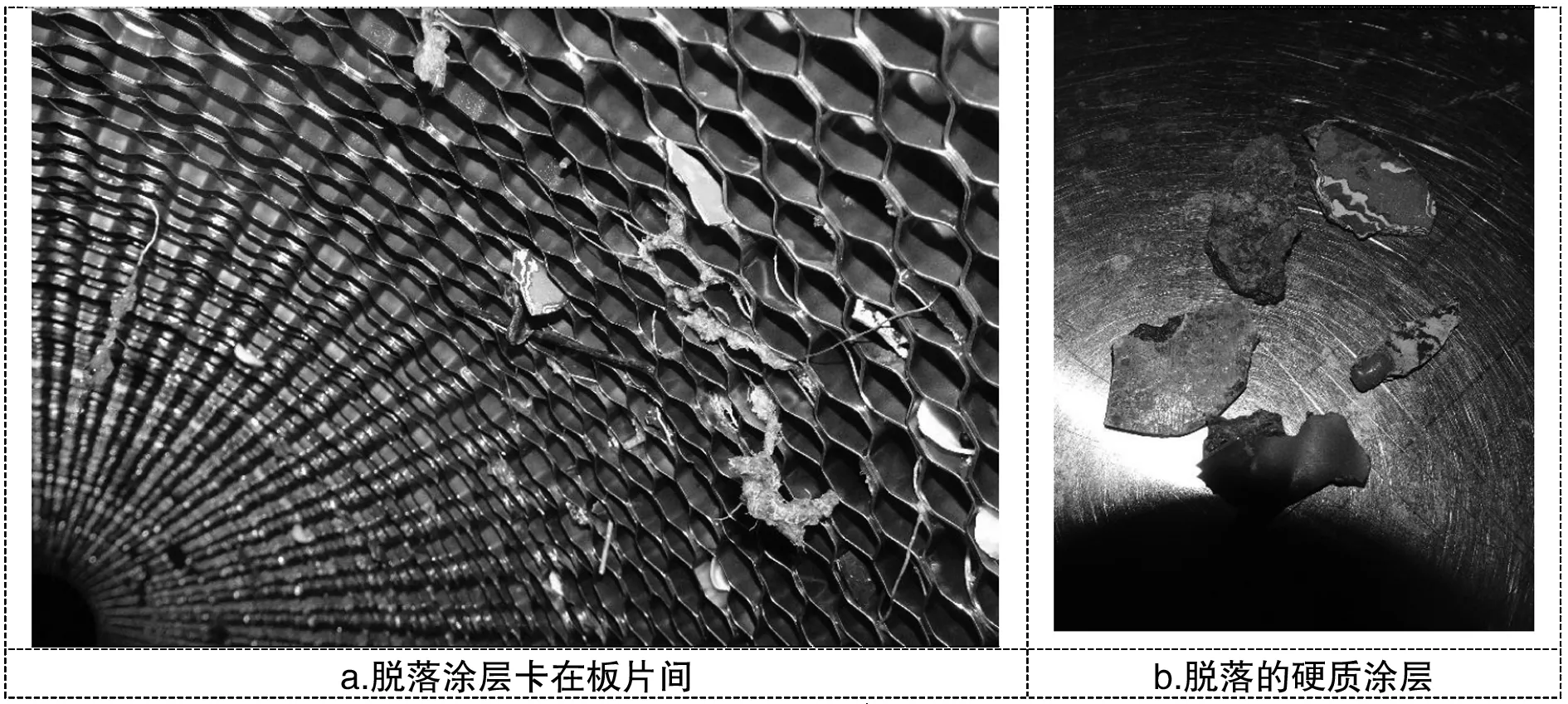

3.上游异物。核岛核岛板换在设计时,要求进入板式换热器的砂子颗粒直径<2mm,因此核岛板换上游设置了过滤器,过滤精度为2mm。但在2019年,该厂核岛板换发生缺陷次数达到了9次之多,解体检查发现板片间存在较多硬质异物,通过调查发现为上游过滤器下游与核岛板换上游之间的SEC管道、阀门等的防腐涂层,如图5所示,这些脱落涂层尺寸远远大于上游要求的过滤精度尺寸,进入核岛板换之后卡在板片间造成板片局部流速发生变化,在较短的时间内使板片穿孔内漏。

图5 脱落的防腐涂层

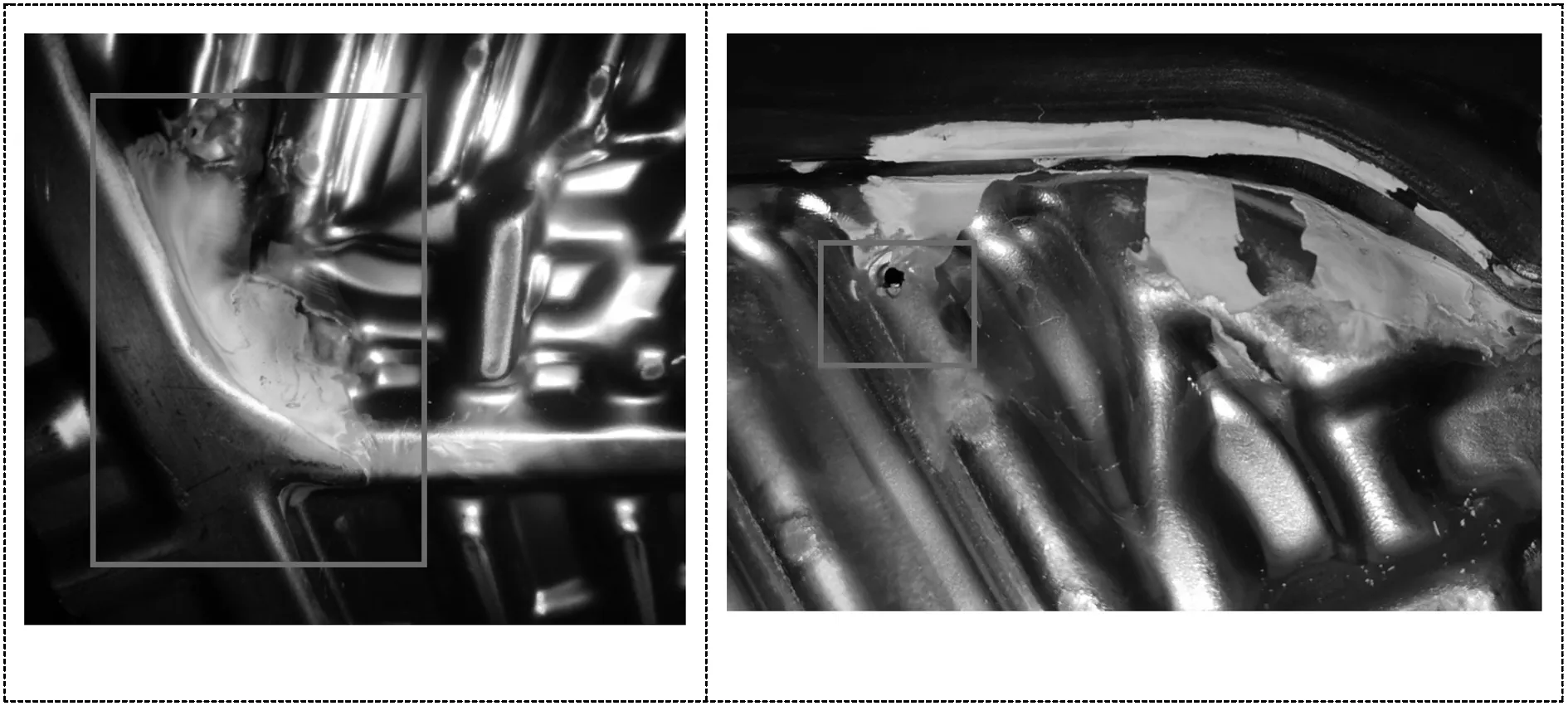

另外在历史检修中还发现部分不明物质粘附在板片的某些区域,造成介质流动形态发生改变,致使板片快速的磨损穿孔发生内漏,图6为某次检修发现的异物及穿孔情况。

图6 板片异物造成穿孔

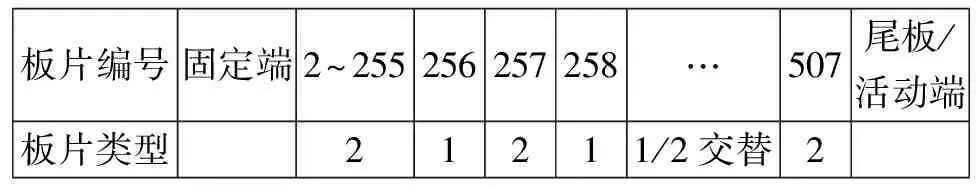

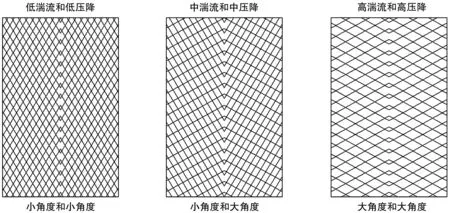

4.板片未按排片顺序安装。在通过历史缺陷的对比,发现3、4号机组的年平均缺陷次数较1、2号机小,如表2所示,通过研究检修规程对比,3、4号机严格按照了设备的板片排片表进行了布置,如表3所示,而1、2号机检修规程无板片排片要求。

表2 四台机组前6年平均缺陷次数对比

表3 检修规程中板片安装顺序要求

说明:类型1为小角度,类型2为大角度

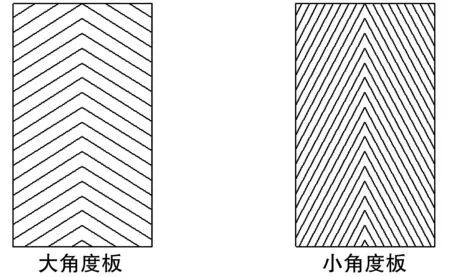

如表3中描述,板式换热器存在大、小角度板,如图8所示,两者各有特点,大角度板流速快,传热效果高,但压降高,小角度板效果反之,在板片组的设计时需考虑整个换热性能及压降要求来进行板片布置,不同板片组合的效果如图9所示。

图8 大小角度板

图9 不同角度板片组合

查询了该厂各核岛板换的压降值,发现该厂1、2号机组的板片压降要高于3、4号机组的板片压降,表明1、2号机板片的排片顺序有影响,高压降和高湍流加速了板片的磨损,使得1、2号机的缺陷较3、4号机高。

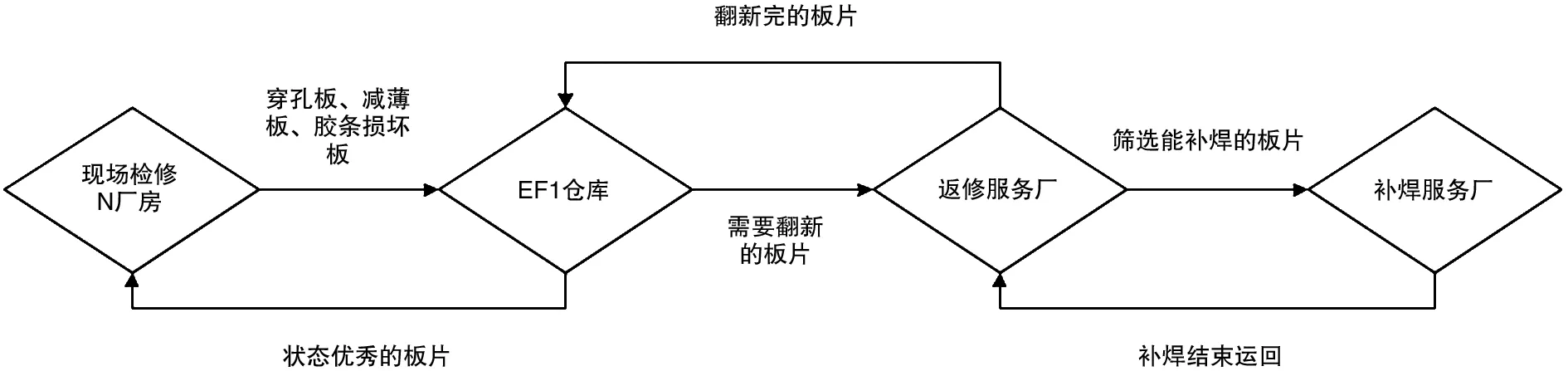

5.板片返修不当。该厂板式换热器每次大修清洗检查更换下来的板片,都返厂进行检修,下图10为缺陷板片检修流程。从返修流程中可以看出,该厂对于部分缺陷板片执行了补焊后进行复用,由于板片材质为钛,所需补焊的面积较小,一般穿孔尺寸都不大于2mm,补焊采用钎焊工艺,存在接头强度低、耐热性差、焊前清整要求严格的问题,在应用于该厂海水泥沙含量大的介质中时,其可靠性不高,补焊的位置会短时间内再次发生穿孔,导致板片使用周期缩短发生内漏。

图10 缺陷板片检修流程

三、改进建议

通过以上的分析,为减少该厂核岛板换缺陷,提高设备可用率,针对以上问题,提出以下几条建议。

(一)对使用近20年的板片进行报废。对库存循环板片备件进行清理,筛选出2000年以前的板片,将其进行报废。对于现场使用的板片,在解体检修中核查板片生产日期,在循环板片备件充足的情况下,将2000年以前的板片进行替换,如循环板片不足的话,采购一定数量的板片进行替代。

(二)采用循环备件检修。由于核岛板换检修周期短,可用考虑使用整机循环备件进行检修,每次检修直接将整个板片拆卸更换508片新板片,拆卸下的板片返厂进行详细检查,这样不存在工期的压力,而且返厂能够使用荧光检查发现板片微小的穿孔等缺陷,如图11所示为板片的荧光检测,且能够实现板片密封胶条性能的一致。

图11 板片返厂渗透检查

(三)严格按照出厂设计的板片排片图进行安装。对1、2号机组的核岛板换检修规程进行升版修改,增加板片排片布置的要求,恢复板片原设计的性能要求,不至于混乱的排片顺序造成高湍流和高压降的情况出现,导致板片使用寿命缩短。

(四)控制好上游异物。对核岛板换入口海水管道的防腐涂层进行定期检查,取消硬质易脆裂的陶瓷防腐涂层,使用油漆涂层进行防腐,防止发生大面积大块脱离,卡在板片间造成板片磨损穿孔的情况。

(五)返修标准,不使用补焊板片。修改板片的返修标准,对检查出的穿孔板片直接进行报废。

四、结语

面对海水水质状况比较恶劣的状况,电厂需改变思想,将老旧板片逐步报废替代,并投入资金采购整机板片,执行整机循环备件的检修策略,并严格安装设计的板片排片顺序大小角度交替安装,同时对海水侧上游的管道涂层加强监督或是更换涂层型式等方式来确保板片安全运行。