低地板车辆永磁电机的电磁噪声优化研究

丁 杰,尹 亮

(湖南文理学院 机械工程学院,常德 415000)

0 引 言

低地板车辆具有节能环保、安全舒适、方便乘车与观光等特点,受到人们的关注与欢迎[1]。然而,低地板车辆采用牵引变流器为永磁同步电机供电,其电流谐波对电机振动噪声有重要影响,而且轻量化的车体与大面积玻璃窗设计以及地板非常靠近轮轨噪声源,使得牵引系统的噪声容易传递至车厢内部,影响乘坐体验。

国内外学者从理论分析、仿真计算和试验测试等方面对牵引系统噪声开展了大量研究。文献[2]系统研究了多相电机的噪声问题。文献[3-4]为查找电动汽车内置式永磁同步电机的主要振动噪声源,首先对电磁力波特征参数和各阶力波的谐波来源进行理论分析,再建立逆变器电流-电磁场-结构场联合仿真模型,分析不同工况电流谐波对电机振动噪声特性的影响。文献[5]由电机电磁力时空阶次分析和气隙电磁力的时空分解,提出电机电磁振动噪声的准解析计算方法。文献[6]结合有限元法与傅里叶分解进行电机振动噪声仿真分析,得出电机运行中出现的振动噪声问题主要由1、2、3阶次对应的2倍频和4倍频谐波分量引起。文献[7]针对电动汽车永磁同步电机分别进行电磁场、模态、振动响应和电磁噪声仿真分析,得到可以降低电机振动噪声的转子优化结构。牵引变流器的输出电流受脉宽调制的影响,包含开关频率的倍频及其边频带的谐波,电机由此产生的窄带噪声会使人感到不适[8-9]。文献[10]提出考虑电流谐波的永磁同步电机电磁振动和噪声半解析模型。文献[11]提出减小谐波降低电机噪声的方法。文献[12]分析永磁同步电机的谐波电压与电流的耦合关系。文献[13]提出电流谐波频谱整形与随机开关频率脉宽调制相结合的矢量控制策略,对电机的降噪效果进行了理论分析与仿真验证。

本文针对广州市海珠区100%低地板车辆自主永磁电机存在噪声过大、声品质差的问题,通过实验测试自主永磁电机的振动噪声特性,从IGBT开关频率和控制模式等方面解析自主永磁电机电磁噪声与自主牵引系统控制模式的关联,为提高低地板车辆自主永磁电机噪声水平和声品质提供指导。

1 电流谐波引起电磁力波的理论

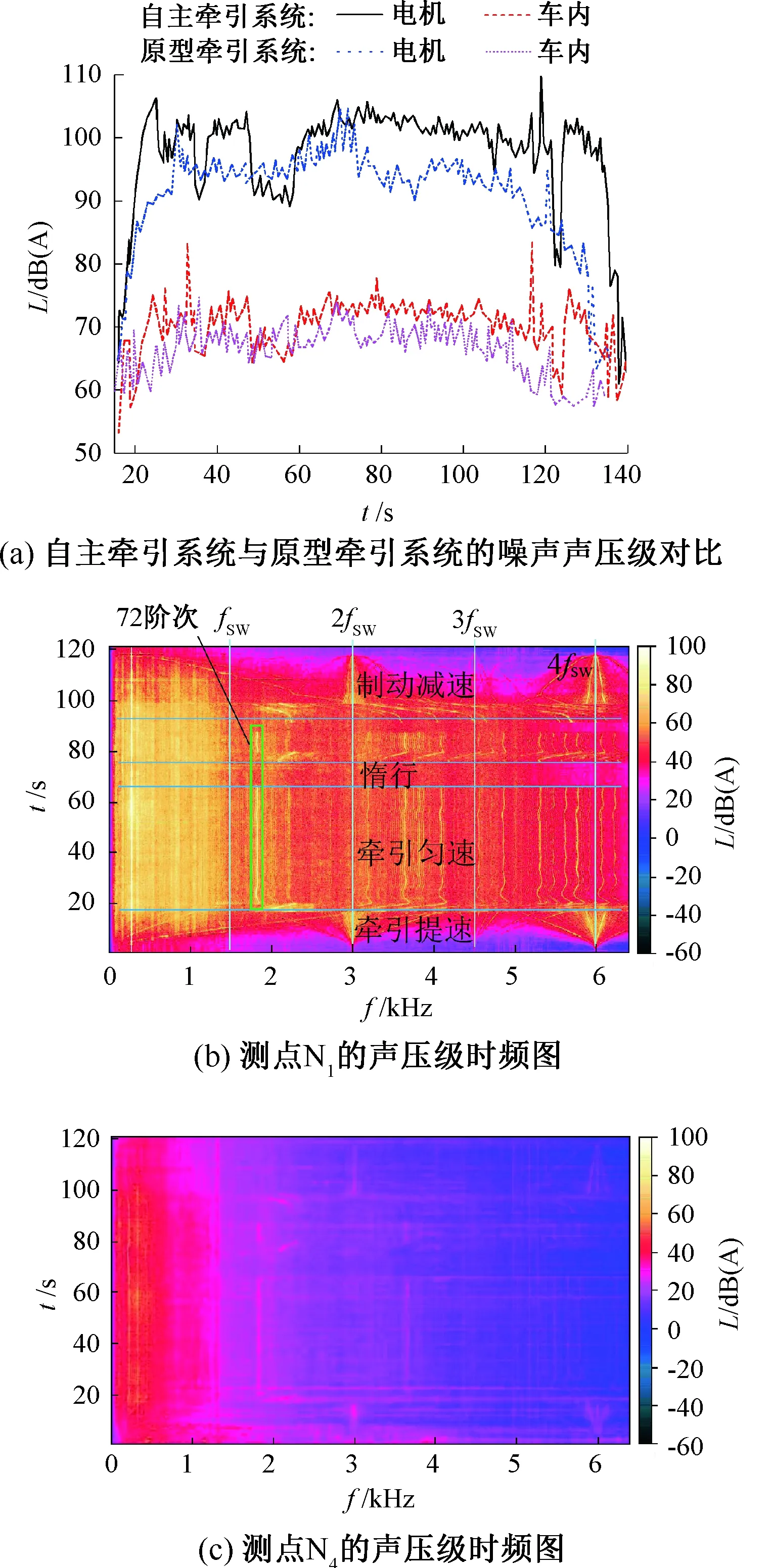

永磁电机由牵引变流器供电时,不考虑铁心磁阻及饱和的影响,l次电流谐波的气隙磁通密度如下[2]:

Bpm+Bsl

(1)

式中:p为永磁电机极对数;θ为永磁电机机械角度;ω为基波磁势角频率;z为定子槽数;Bν/Λ0l和Bν/Λkl分别为平均磁导调制和开槽磁导调制产生的定子磁场气隙磁密幅值;Bμ/Λ0和Bμ/Λk分别为平均磁导调制和开槽磁导调制产生的转子磁场气隙磁密幅值;Bpm为平均磁导调制和开槽磁导调制产生的转子磁场;Bsl为平均磁导调制和开槽磁导调制产生的定子磁场。

根据麦克斯韦应力张量法,忽略切向磁通密度时,单位面积上径向电磁力波的瞬时值如式(2)所示。式(2)中:μ0为真空磁导率;ppm为转子磁场产生的径向力波;ppm-sl为定转子磁场相互作用产生的径向力波;psl为定子磁场产生的径向力波。

ppm+ppm-sl+psl

(2)

2 线路运行的永磁电机振动噪声特性分析

2.1 低地板车辆的总体情况及测试说明

广州市海珠区100%低地板有轨电车有效填补了公交系统与地铁系统之间的运量空白。最初7列低地板车辆的牵引系统、列车控制系统、制动系统、辅助系统和转向架由西门子公司提供,之后国内的设备供应商以此为原型,实现了车辆相关系统的自主开发与装车应用。

低地板车辆的牵引系统主要包括永磁电机、牵引变流器以及变流控制程序。永磁电机的额定功率为120 kW,极对数为8,冷却方式为水冷,自主永磁电机和原型永磁电机的电气参数、外形和质量基本一致。原型牵引变流器为主辅一体化结构,包含牵引变流、辅助变流功能以及蓄电池、网络继电模块等。自主牵引变流器与充电机、蓄电池分别为独立的柜体,其中的自主牵引变流器由超级电容组供电,额定输入电压为DC 750 V,额定输出电流为500 A(基波有效值),最大输出电流1 000 A(基波有效值)。原型变流控制程序的具体策略不详,仅知IGBT开关频率为1 500 Hz。自主变流控制程序的具体策略:转速范围0~650 r/min采用空间矢量脉宽调制(SVPWM),IGBT开关频率448 Hz;转速范围650~1 720 r/min采用Bang-Bang控制的直接转矩控制(DTC),IGBT开关频率630 Hz;转速范围1 720~1 960 r/min采用7个半波方波的同步控制;转速范围1960~2 070 r/min采用5个半波方波的同步控制;转速范围2 070~3 610 r/min采用3个半波方波的同步控制。基于该策略而参数有所调整的自主变流控制程序已在地铁车辆中大量应用。

SVPWM是基于平均值等效原理,在一个开关周期内对基本电压矢量进行组合,使其平均值与给定电压矢量相等。电压矢量在某一时刻旋转到某个区域,可由组成该区域的两个相邻非零矢量和零矢量的不同组合得到,通过牵引变流器的不同开关状态产生逼近于圆的磁通,具有输出电流波形好、直流侧电压利用率高、调速范围较宽等特点,但控制系统易受转子参数变化的影响[14]。Bang-Bang控制是一种时间最优控制,将状态空间划分为两个区域,对应的控制变量分别取正最大值和负最大值。基于Bang-Bang控制的DTC舍去较为复杂的旋转坐标变换,对转矩和磁链进行调解,具有转矩响应快、受电机参数影响较小等特点,但不可避免产生转矩脉动,影响系统低速性能。轨道交通领域牵引变流器的开关频率通常较低,电机在高速区通常运行在方波工况,电压幅值因达到最大值而失去调节能力,依靠调节电压矢量角或方波数进行同步控制。

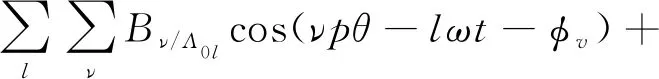

根据现场反映,与配备原型牵引系统的车辆相比,自主牵引系统在中低速阶段存在噪声过大、声品质差的问题,能明显感受到较强烈的单频尖叫声,严重影响到驾乘体验。为了分析配备自主牵引系统与原型牵引系统的噪声特性差异,采用B&K数据采集分析系统开展低地板车辆实际线路中低速运行的振动噪声测试。振动测点V1~V4分别布置在永磁电机壳体、齿轮箱壳体、动车转向架上端地板和拖车转向架上端地板。噪声测点N1~N5分别布置在永磁电机外壳附近、齿轮箱附近、拖车转向架、动车转向架端的车内和拖车转向架端的车内。图1为振动噪声测试实物图。振动测试频率取6.4 kHz,噪声测试频率取25.6 kHz。线路测试中,采用沙袋模拟载客,由起点至终点为起程工况,由终点至起点为回程工况,车辆行驶最高速度为30 km/h,起程和回程工况中又包括牵引提速、牵引匀速、惰行和制动减速等工况。

图1 振动噪声测试实物图

2.2 自主牵引系统与原型牵引系统的噪声对比分析

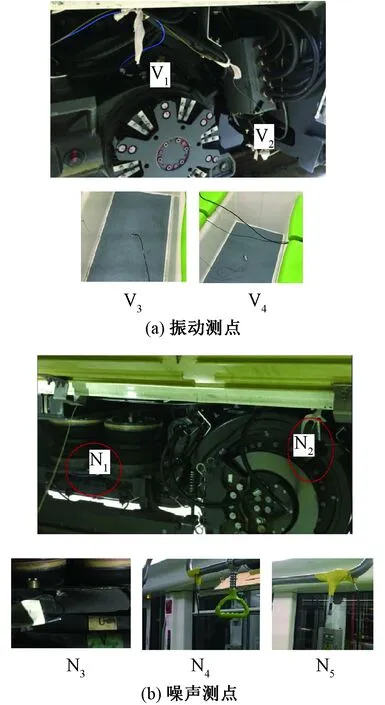

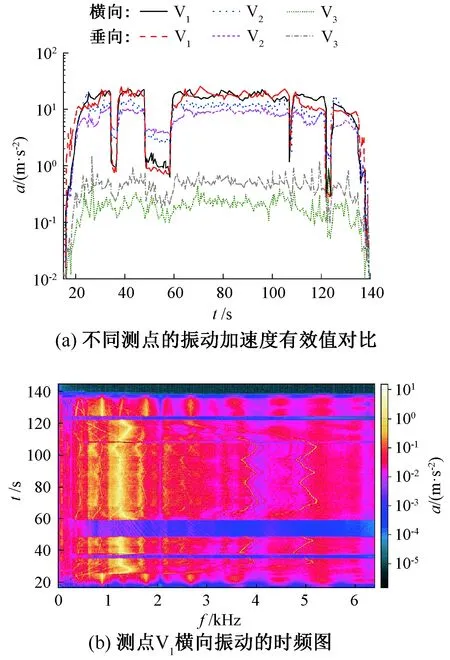

图2为线路测试条件下,自主牵引系统各测点在中低速全工况内的A计权总声压级,以及测点N1和N4的声压级时间-频率-幅值色谱图(时频图),其余测点的噪声测试结果未列出。由图2可以看出:(1)车外噪声最大工况为30 km/h牵引匀速工况,其噪声的主要成分为永磁电机转速48阶次(1 242 Hz)噪声,此外在18的公倍数频次可见较为明显的阶次成分(永磁电机电磁噪声成分为6的整数倍阶次成分,齿轮啮合激励为9整数倍阶次成分);(2)车内噪声主要成分是由电磁激励引起的永磁电机转速48阶次(1 242 Hz)噪声,其余主要成分为16阶、32阶电磁力波激励永磁电机壳体诱发的结构辐射噪声以及电磁谐波对1倍IGBT开关频率fsw(448 Hz)调幅产生电磁激励所引起的结构辐射噪声。

图2 自主永磁电机的噪声特性

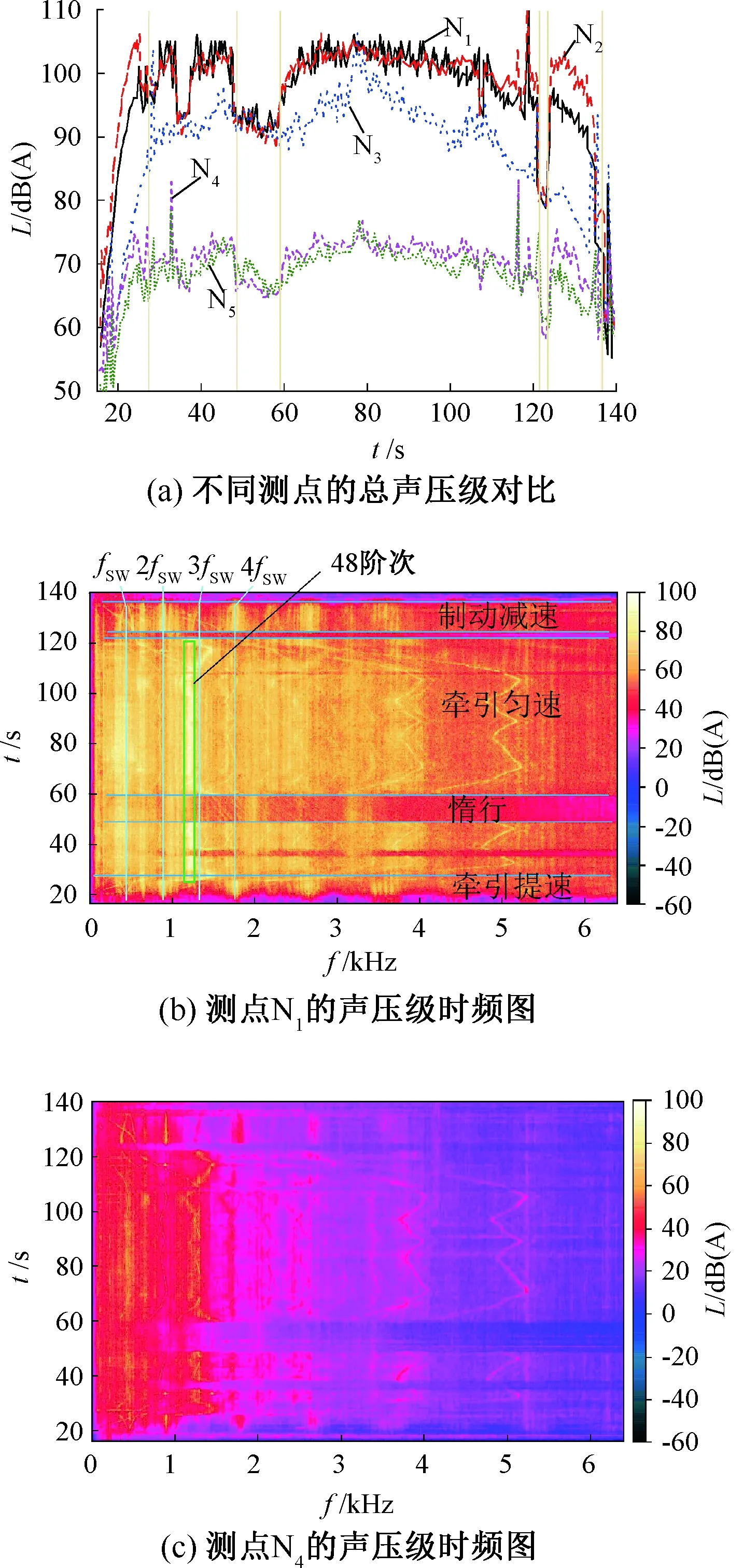

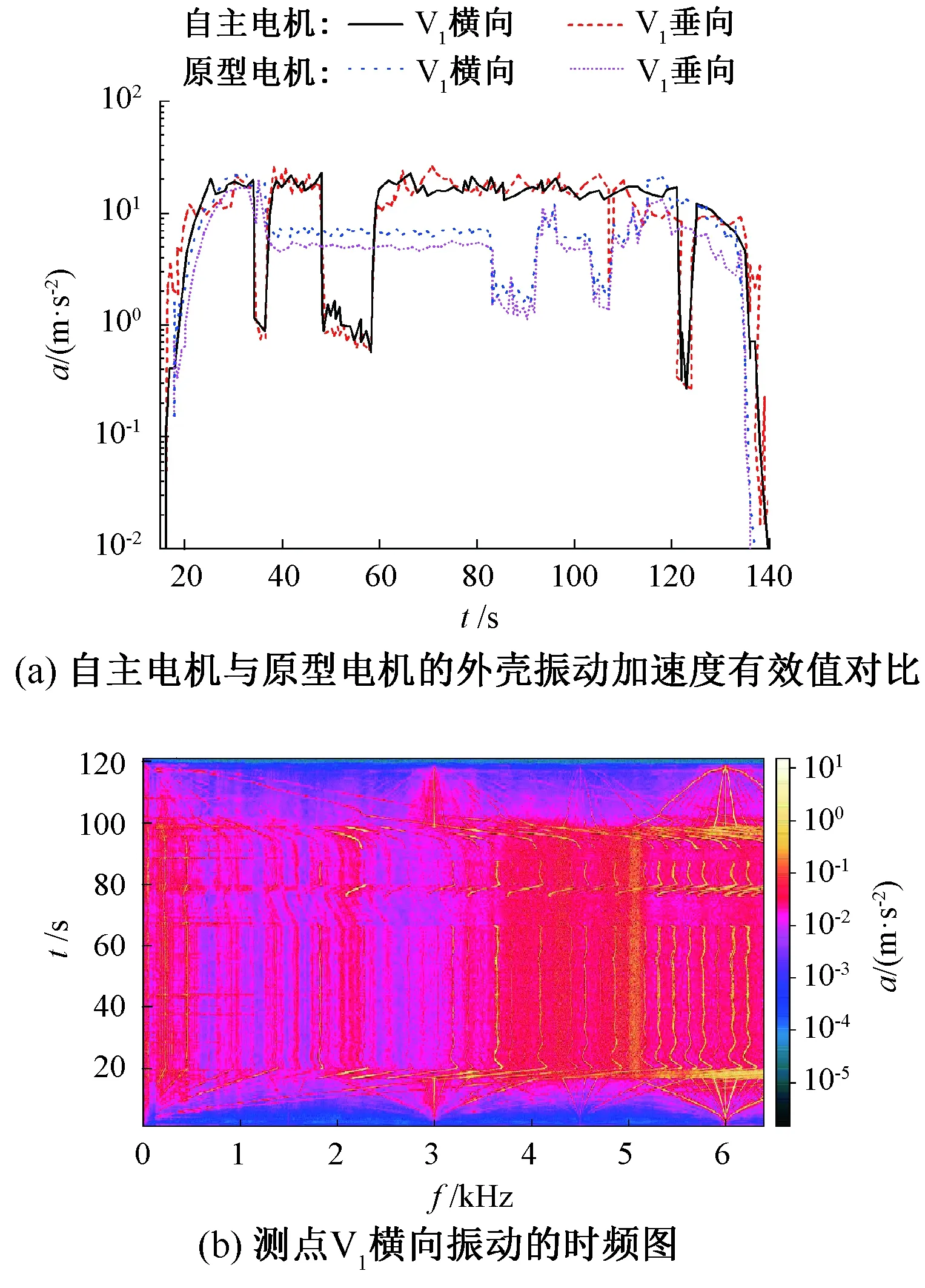

图3为线路测试条件下,自主牵引系统测点N1、N4与原型牵引系统测点N1、N4在中低速全工况内的A计权总声压级,以及原型牵引系统测点N1、N4的声压级时频图。值得指出的是,由于分别针对配备了自主牵引系统和原型牵引系统低地板车辆的测试计时时刻,以及不同牵引系统对整车运行速度控制方式的差异,图3(a)中不同时刻对应的低地板车辆运行工况有一定差异。例如,配备自主牵引系统的低地板车辆,16 s时开始牵引提速,49~60 s时处于惰行工况;而配备原型牵引系统的低地板车辆,4 s时开始牵引提速,66~76 s时处于惰行工况。因此,在进行两种牵引系统的振动噪声特性对比时,需要结合对应的工况来分析。

图3 原型永磁电机的噪声特性

对比分析图2、图3可知:(1)牵引工况下,自主牵引系统的车外噪声声压级总体而言比原型牵引系统高3~5 dB(A),车内噪声总体上高出4~7 dB(A);(2)惰行工况下,自主牵引系统的车内和车外噪声声压级与原型牵引系统大体相当,因此,自主牵引系统与原型牵引系统由轮轨激励等引起的机械噪声水平相当,说明两车的噪声差异主要为永磁电机电磁激励所引起的结构辐射噪声;(3)原型牵引系统的车外噪声最大工况同样为30 km/h牵引匀速工况,其最主要阶次成分为永磁电机转速的72阶次成分,与自主牵引系统不同,由于永磁电机电磁噪声较小的缘故,其轮轨宽频激励噪声所占比重更大,但总体而言原型牵引系统的轮轨激励噪声大小与自主牵引系统持平;(4)原型牵引系统车内噪声主要为电磁激振力波引起的低频结构辐射噪声(16阶次)和轮轨噪声,且量级较小,其高频电磁激励结构辐射噪声贡献量非常小。

2.3 自主牵引系统与原型牵引系统的振动对比分析

图4为线路测试条件下,自主牵引系统测点V1~V3在中低速全工况内的振动加速度有效值,以及测点V1的横向振动加速度时频图。结合前面的噪声图可以看出:(1)自主永磁电机的噪声声压级与自主永磁电机壳体的振动加速度有效值随工况的变化趋势基本一致,这进一步说明自主永磁电机电磁激励所产生的结构噪声为车内和车外噪声的主导声源(贡献量最大);(2)整个频域内,由于自主牵引系统的IGBT开关频率低,其对应的电流质量差,谐波成分更为复杂,因此,其电磁激振力波成分更为复杂,对应的振动和噪声成分也更为复杂;也由于IGBT开关频率较低,对应电流谐波的低阶次成分也显得尤为突出,是导致自主永磁电机48阶次成分过大的主要原因之一,而且各倍频之间在频域上相距很近,使得在人耳敏感的频域范围内,IGBT的调幅噪声频带密集,进一步增大了自主永磁电机的电磁激励结构辐射噪声。

图4 自主永磁电机外壳的振动特性

图5为线路测试条件下,原型牵引系统测点V1在中低速全工况内的振动加速度有效值和横向振动加速度时频图。

图5 原型永磁电机外壳的振动特性

对比分析图4、图5可知:(1)牵引工况下,自主牵引系统的电机壳体振动加速度为原型牵引系统电机的1.5~2倍,明显大于原型牵引系统的电机壳体振动;惰行工况下两车振动量级相当,两车由轮轨激励及其他机械激励产生的振动水平相当;自主牵引系统的车内地板振动与自主永磁电机壳体振动的相关性高于原型牵引系统,即自主牵引系统的电机对车内振动贡献量大于原型牵引系统;(2)原型牵引系统对速度控制的稳定性明显高于自主牵引系统,而人耳对时变噪声的敏感程度也要高于恒定频段的噪声;(3)自主和原型两个牵引系统的控制策略对电机在恒速工况的振动噪声量级和频段影响较小,但在牵引提速和制动减速工况能观察到较为明显的差异性。

2.4 开关频率对自主永磁电机噪声的影响

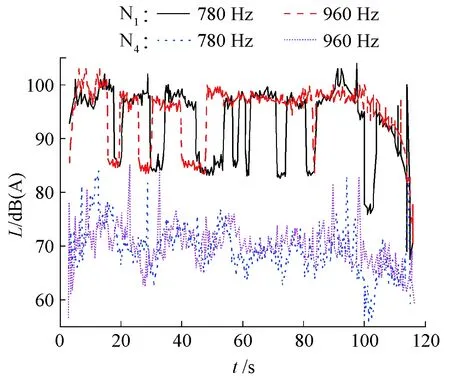

通过前面的分析可知,IGBT开关频率过低是导致自主永磁电机噪声过大、声品质差的重要因素。为阐明IGBT开关频率对自主永磁电机电磁噪声的影响,并考虑到IGBT开关频率不能太高,否则会导致IGBT器件损耗过大、温升过高,结合自主牵引变流器的温升裕量,将转速范围0~1 720 r/min的IGBT开关频率分别调整为780 Hz和960 Hz,针对配备自主牵引系统的低地板车辆分别开展这两种IGBT开关频率下的线路中低速运行测试。

图6 不同开关频率下测点N1和N4的声压级对比

图6为不同开关频率下起程工况测点N1和N4的A计权声压级变化曲线。可以看出:(1)牵引匀速工况下,提高IGBT开关频率,车内噪声体现为与轮轨机械噪声对应的噪声成分不变,较自主永磁电机电磁噪声对应的成分减小2~4 dB(A),但由于电磁噪声体现为单一频率的高频噪声,对车内的声品质仍有较明显的影响。

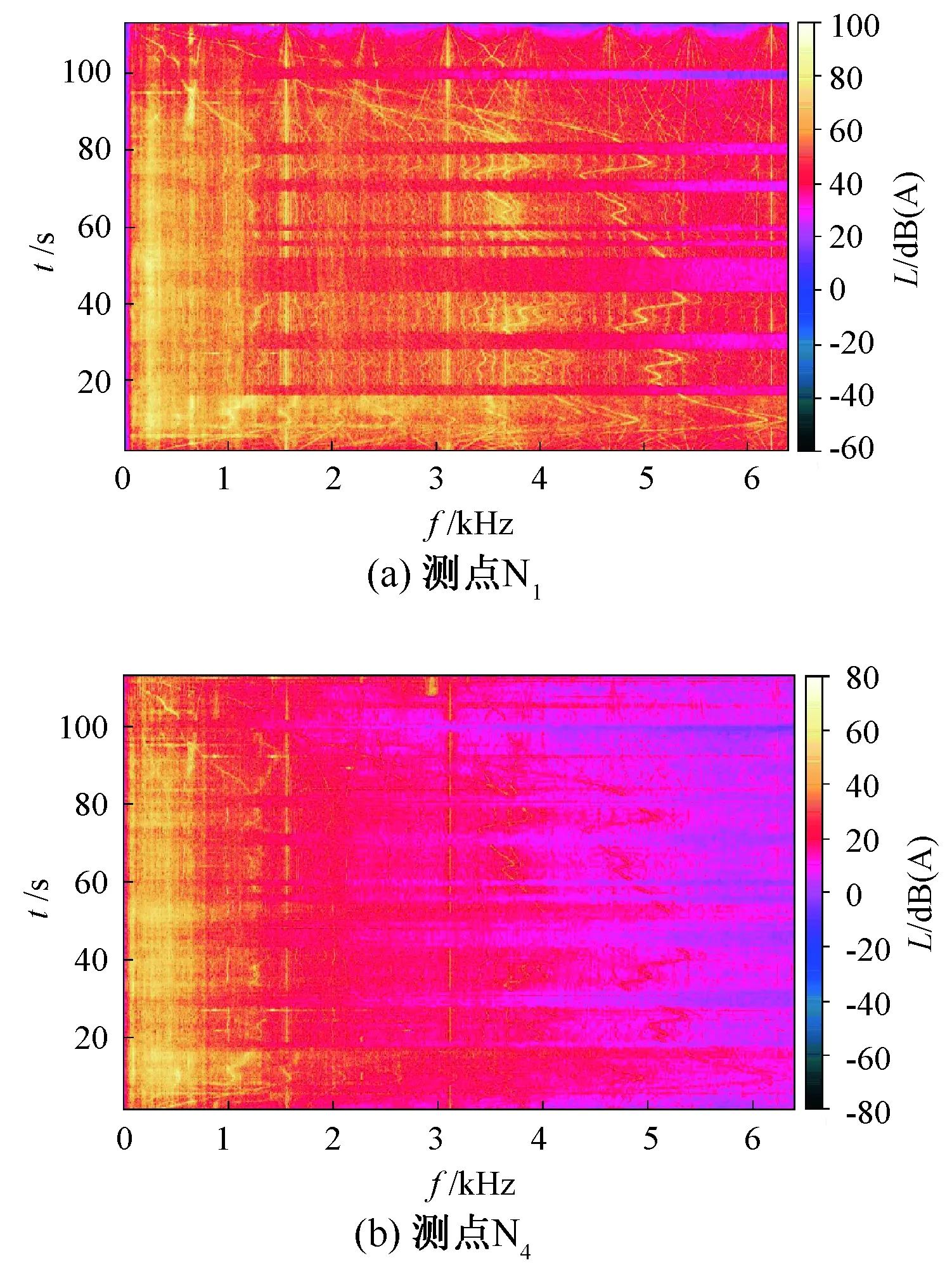

图7为IGBT开关频率780 Hz时起程工况测点N1和N4的声压级时频图,起程工况其他IGBT开关频率以及回程工况不同IGBT开关频率的结果未列出。由图7可知:(1)自主永磁电机噪声主要成分为对应于2fsw的频率成分和48阶次(相对于转速基频)电磁力波成分,其中48阶次电磁噪声频率单一,根据现场的直接反馈,体现为尖锐的叫声,为影响人主观感受的最为主要的因素;(2)随着IGBT开关频率提高,电流品质更好,其频谱显得更为纯净,且对应于DTC的持续时间更短,但同时由于能量更为集中,其在对应于IGBT开关频率偶数倍频时的噪声幅值有偏大趋势,例如IGBT开关频率为960 Hz时的电磁噪声较780 Hz时要大一些;(3)提高IGBT开关频率对于自主永磁电机和车内电磁噪声能取得较好的降噪效果,但车厢仍存在较高的对应于2fsw的单一频率的电磁噪声,声品质较差,其车外噪声仍高达95~97 dB(A),要想从根本上解决车内噪声过大及声品质差的问题,需从变流控制程序入手,厘清自主永磁电机电磁噪声与控制模式的关联关系。

图7 开关频率780 Hz时起程工况的声压级时频图

3 自主永磁电机噪声与控制模式的关联关系

3.1 总声压级的对比分析

为了解析自主永磁电机电磁振动噪声与变流控制策略和算法的关联关系,寻求IGBT开关频率与自主永磁电机结构模态的优化匹配方法,在试验台架上开展不同控制模式和不同开关频率下的测试及分析工作。具体如下:将自主永磁电机转速范围0~1 720 r/min的IGBT开关频率依次设置为630 Hz、780 Hz和960 Hz,其中,转速范围0~650 r/min均采用SVPWM一种控制模式,转速范围650~1 720 r/min则分别采用DTC和SVPWM两种控制模式,1 720 r/min以上转速的控制模式不作调整。噪声测点位于永磁电机左侧0.5 m和顶部0.5 m处。试验台架测试现场如图8所示。

图8 试验台架测试

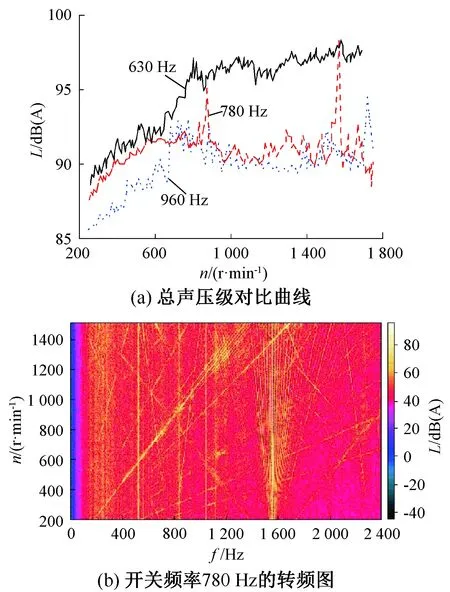

图9 650~1 720 r/min采用DTC的噪声测试结果

图9和图10为不同控制模式与开关频率下自主永磁电机左侧测点的总声压级随转速变化的曲线,以及开关频率780 Hz的转速-频率-幅值色谱图(简称为转频图)。可以发现:(1)转速范围0~650 r/min,采用fsw为960 Hz的噪声量级比fsw为630 Hz小6~10 dB(A),究其原因是对应于630 Hz的2倍开关频率的电磁激振力波与自主永磁电机1 260 Hz附近的结构模态产生耦合共振的缘故,而当fsw为960 Hz时能较好地避免2倍IGBT开关频率与电磁激振力波的耦合共振;(2)转速范围650~1 720 r/min,采用DTC控制模式的频谱特性差异受开关频率的影响较小,而采用SVPWM控制模式时,提高IGBT开关频率有利于降低自主永磁电机的电磁噪声,设置IGBT开关频率为780 Hz和960 Hz时自主永磁电机的噪声相对于630 Hz降低4~8 dB(A)。

图10 650~1 720 r/min采用SVPWM的噪声测试结果

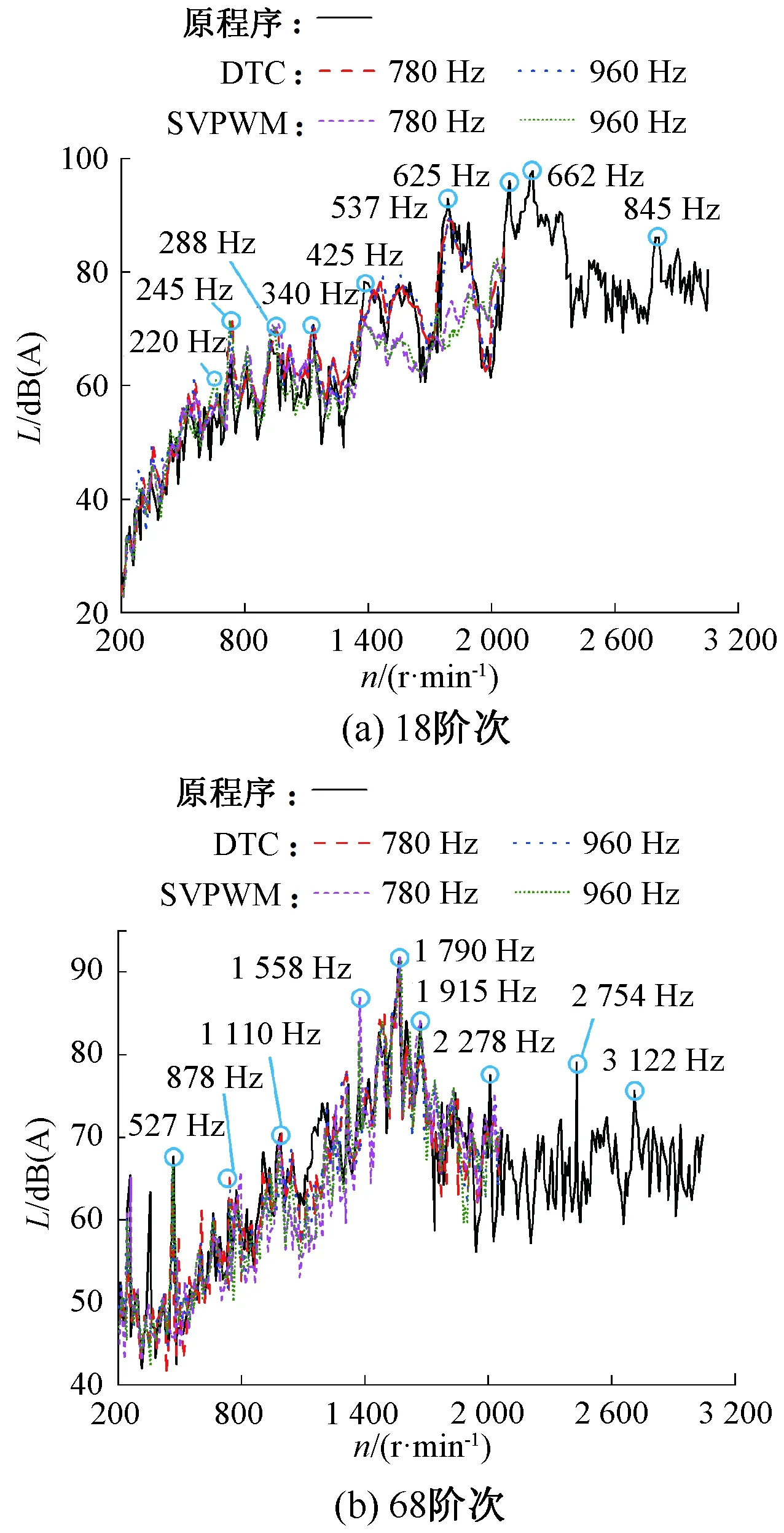

3.2 阶次噪声的对比分析

为了比较不同控制模式对自主永磁电机电磁噪声的影响,阐明自主永磁电机结构模态特性与IGBT开关频率的匹配关系对电机振动噪声的影响,图11给出了不同控制模式和IGBT开关频率下自主永磁电机18阶次电磁噪声曲线,36、54、72、90和108等阶次电磁噪声曲线未列出。由不同阶次的电磁噪声曲线对比可知:(1)转速范围0~800 r/min内,由于自主永磁电机电磁力波阶次分量较小且频率低,与自主永磁电机结构模态耦合较小,此时控制模式对自主永磁电机电磁噪声的影响较小;转速范围800~2 200 r/min内采用SVPWM的自主永磁电机电磁阶次噪声明显小于采用DTC的情况,其主要原因是电磁力波分量较小的缘故;总体而言,控制模式对自主永磁电机阶次噪声的影响较大,采用SVPWM的电磁噪声小于DTC,但由于两者对自主永磁电机电磁力波的阶次分量存在一定的影响,在某特定转速工况(存在阶次电磁力波与结构的耦合共振),采用SVPWM模式的电磁噪声反而更大;(2)IGBT开关频率对自主永磁电机阶次噪声的影响较小,其主要影响在于2fsw对应的噪声;(3)SVPWM和DTC控制模式皆存在对应于1 580 r/min的电磁噪声峰值,其主要成分为68阶次电磁噪声,此时采取改变IGBT开关频率和控制模式的方法对降低该转速范围内的噪声效果非常有限,可适当降低该转速附近的力矩来降低电磁噪声;(4)当电机转速高于2 000 r/min,自主永磁电机电磁噪声贡献量最大的成分为18阶次电磁噪声,其中18阶次电磁噪声主要来源之一为2fsw对应的噪声,对其与自主永磁电机结构模态的优化匹配能较大的降低永磁电机在高转速工况的振动噪声。

图11 不同控制模式及开关频率的自主永磁电机阶次噪声

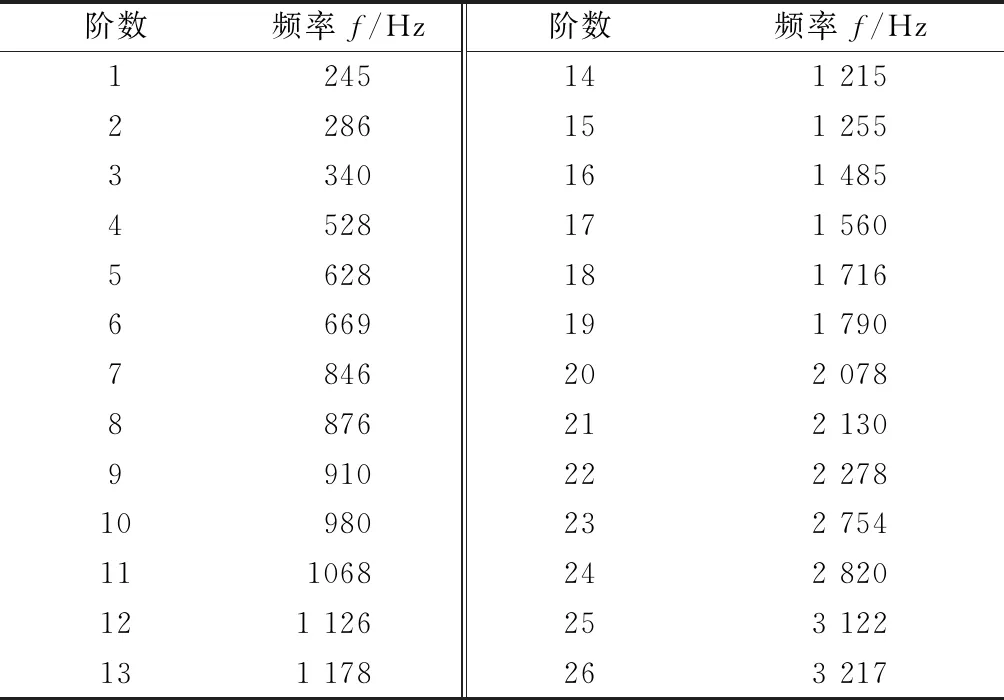

根据自主永磁电机阶次噪声的峰值频率可换算出自主永磁电机的结构模态频率,如表1所示。

表1 自主永磁电机的结构模态频率

4 牵引系统控制模式的优化

4.1 优化策略和逻辑

从上文的分析可以发现,自主永磁电机SVPWM牵引低速段,其电磁噪声的大小取决于2fsw对应的电磁噪声,在该阶段自主永磁电机电磁噪声的控制方式主要为选择合适的IGBT开关频率避免对应于2fsw的电磁力波与自主永磁电机结构模态的耦合共振,使其尽量落在噪声频响函数的波谷位置。

SVPWM牵引中速段,其电磁噪声大小由2fsw电磁噪声与阶次电磁噪声共同决定,此时对自主永磁电机电磁噪声的控制可从两个方面着手:(1)选择合适的IGBT开关频率避免耦合共振;(2)选择合适的控制模式,减小与结构模态发生耦合的电磁力波阶次分量,在多数情况下,采用SVPWM模式较DTC模式的电磁力波分量小,在某些特定工况存在DTC模式更优的情况。

同步牵引工况,自主永磁电机电磁噪声大小同样由2fsw电磁噪声与阶次电磁噪声两者共同决定,然而此时IGBT开关频率由自主永磁电机转速决定,其效果相当于自主永磁电机极对数与正弦半波方波数2倍的阶次噪声,此时自主永磁电机电磁噪声的控制同样可从两个方面入手:(1)根据自主永磁电机的结构模态分布,在不同速度范围内选择合适的半波方波数,尽量避免2倍IGBT开关频率随转速的控制曲线与自主永磁电机结构模态频率耦合;(2)针对阶次电磁力波与结构模态产生耦合共振的转速工况,在其两端相邻转速范围内适当降低其转矩,此外,需要合理设定自主永磁电机的恒速工况点,使恒速工况点落在自主永磁电机共振范围外。

4.2 优化方案

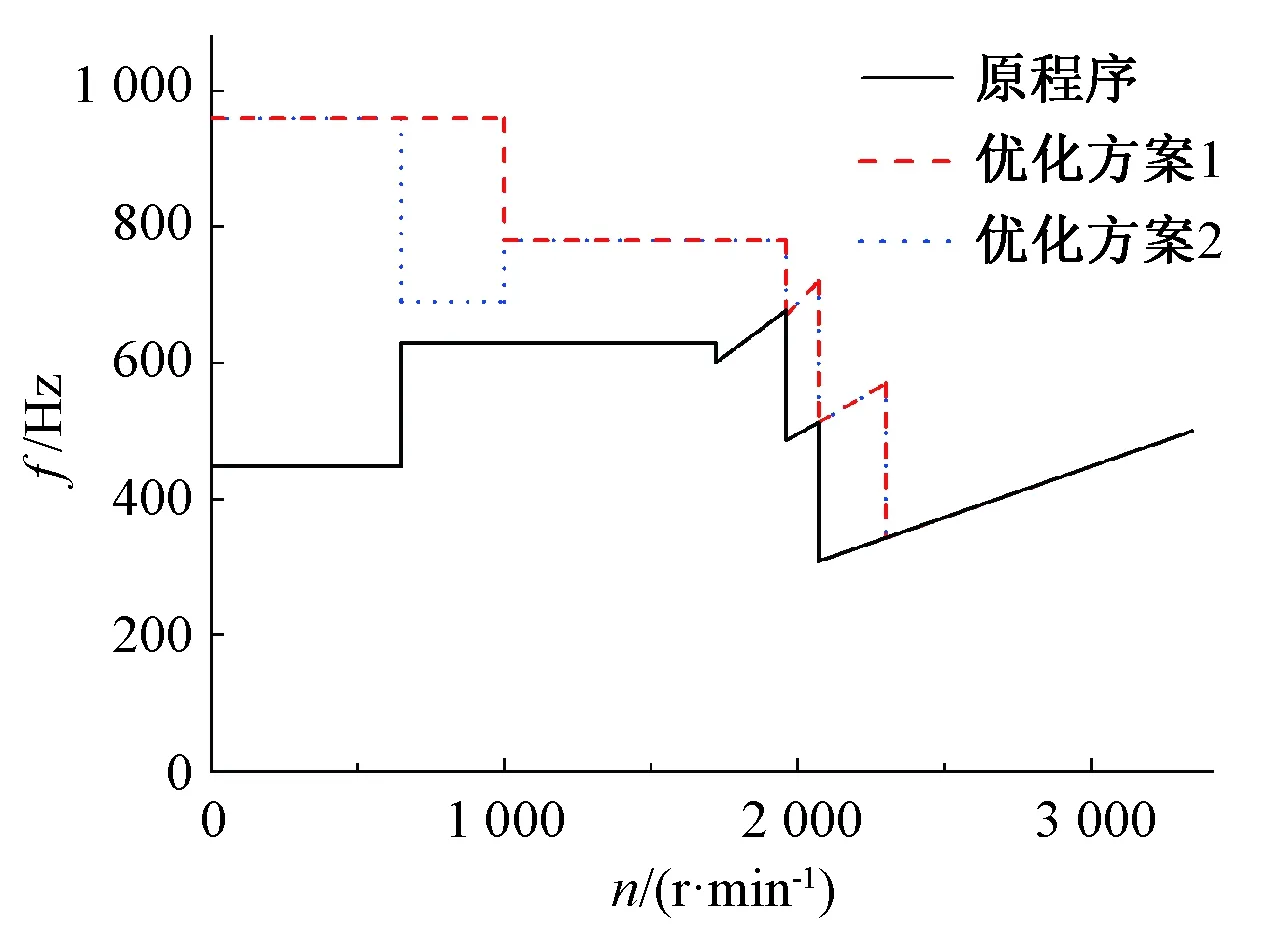

根据上述优化策略和逻辑,结合实际的噪声测试结果和自主永磁电机的模态频率及阶次噪声特性,对牵引系统的控制逻辑和算法进行优化,如图12所示。具体的优化措施如下:

图12 自主永磁电机控制的优化方案

优化方案1:转速范围0~1 000 r/min采用SVPWM和IGBT开关频率960 Hz,优化依据是根据试验在规定转速范围内,电磁噪声最小,无2fsw电磁力波与结构耦合共振现象,相对于变流控制程序噪声降低0.5~3 dB(A);转速范围1 000~1 960 r/min采用SVPWM和IGBT开关频率780 Hz,优化依据是根据试验在规定转速范围内,电磁噪声综合最优,无2fsw电磁力波与结构耦合共振现象,与结构产生耦合共振的电磁力波阶次分量小,相对于原有变流控制程序(2fsw电磁力波与结构耦合共振现象,电磁力波阶次分量大,与结构产生耦合共振),噪声降低2~10 dB(A);转速范围1 960~2 070 r/min采用7个半波方波的同步控制,优化依据是变流控制程序2fsw电磁力波与自主永磁电机1 215 Hz、1 255 Hz和980 Hz这3阶模态耦合共振,优化后不存在耦合共振,噪声降低2~10 dB(A);转速范围2 070~2 300 r/min采用5个半波方波的同步控制,优化依据是变流控制程序2fsw电磁力波与自主永磁电机628 Hz和669 Hz这两阶模态耦合共振,优化后仅1 068 Hz阶模态存在耦合共振,然而自主永磁电机模态频率高、模态刚度大、辐射噪声相对而言较小,噪声降低3~8 dB(A);转速范围2 300~3 610 r/min采用3个半波方波的同步控制,优化依据是与原方案保持一致,根据试验虽然2fsw电磁力波与结构模态频率存在多阶次耦合,然而其振动量级相对较小,噪声在可接受范围内。

优化方案2:在优化方案1的基础上,转速范围650~1 000 r/min采用DTC和IGBT开关频率690 Hz,优化依据是减小740 r/min和950 r/min两处共振峰值,噪声降低2~3 dB(A)。

根据上述优化方案,自主永磁电机在整个运行工况内,其噪声幅值基本可控制在95 dB(A)以内,相对于原变流控制程序噪声预计可整体下降6 dB(A),低速工况峰值工况可降低10 dB(A)。然而,自主永磁电机在转速1 570 r/min时存在由68阶次电磁力波与自主永磁电机1 790 Hz模态的耦合共振的电磁噪声峰值,声压级高达98 dB(A),因此建议增加一环逻辑控制,当自主永磁电机转速在1 530~1 610 r/min范围内,将牵引力矩减小为原有牵引力矩的0.5倍,噪声预计可降低3~4 dB(A)。此外,在恒速牵引阶段,可将转速设定为1 610 r/min,其对应速度为30.8 km/h,此时噪声可下降6~7 dB(A)。

4.3 优化方案的验证

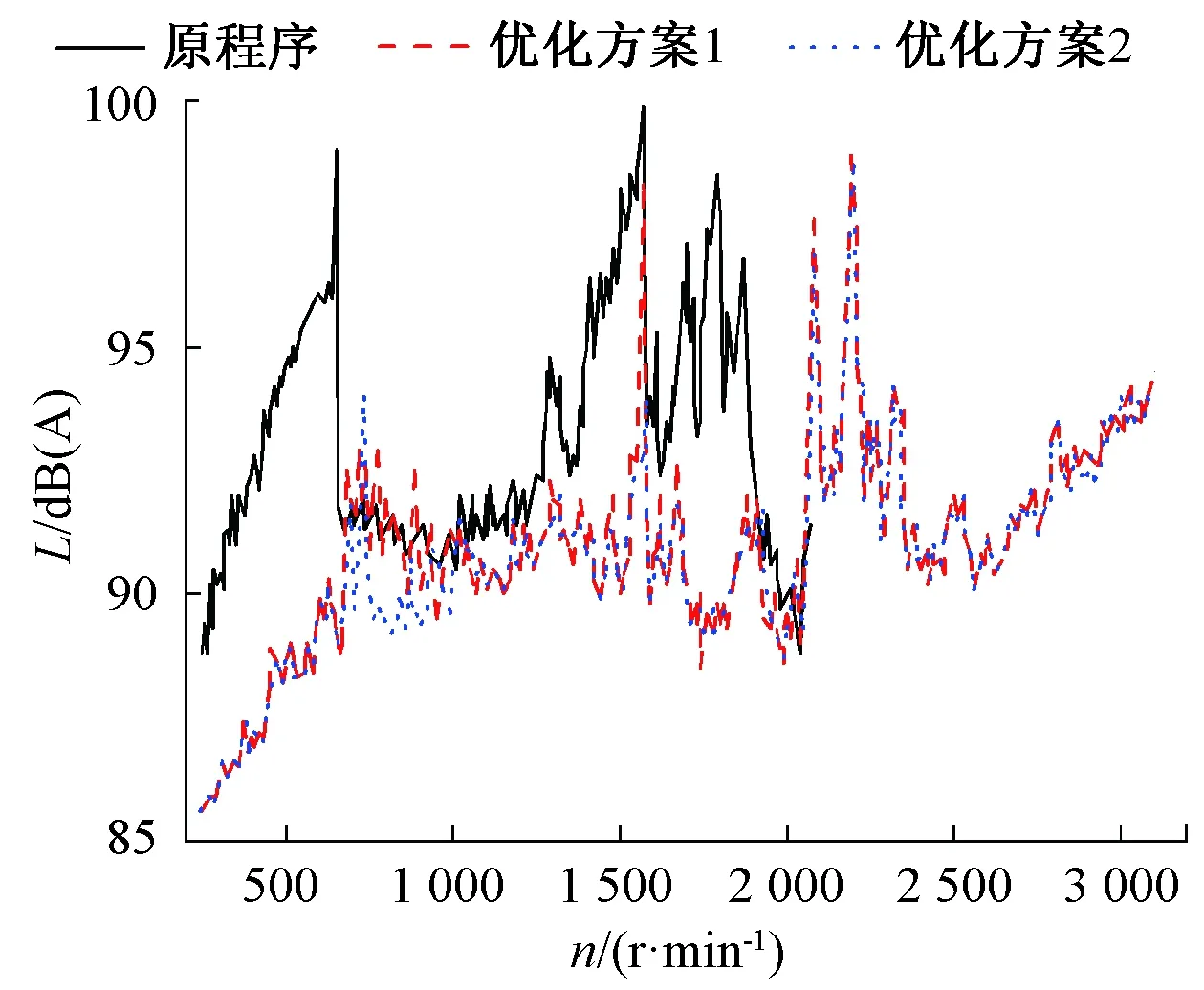

为了验证优化方案的实际降噪效果,在试验台架上开展不同优化方案的测试。图13为不同优化方案的自主永磁电机电磁噪声对比。相比于原变流控制程序,经过优化后自主永磁电机在中低速段(速度小于35 km/h)的电磁噪声总声压级下降4~10 dB(A),在高速阶段(35 km/h~50 km/h)的噪声水平两者相当,除1 800 r/min附近共振转速工况,总声压级基本位于95 dB(A)以下,总体噪声水平良好。

图13 不同优化方案的自主永磁电机电磁噪声对比

5 结 论

(1)自主牵引系统的IGBT开关频率过低,自主永磁电机电磁噪声主要成分对应于DTC的48阶次电磁力波成分,车内噪声的主要成分为低频轮轨机械噪声和对应于DTC的48阶次电磁力波的噪声成分,后者体现为尖锐的叫声,为影响人主观感受的主要因素;

(2)采用SVPWM时,IGBT开关频率对永磁电机和车内电磁噪声的影响较大;而采用DTC时,IGBT开关频率对自主永磁电机和车内电磁噪声的影响较小;

(3)采用SVPWM并选择合适的IGBT开关频率,经过优化后在中低速段(速度小于35 km/h)自主永磁电机电磁噪声总声压级下降4~10 dB(A),总声压级基本位于95 dB(A)以下,总体噪声水平良好。