卡车制造端的电气故障分析与排除(二)

高恩壮, 于彦权

(一汽解放汽车有限公司, 吉林长春 130011)

1 前言

本篇将继续采用第一篇的叙述布局, 按照试制车型基本信息简介、 不同阶段的故障现象、 分析及排除方法的顺序展开全文, 让读者对汽车电气故障的处置和方法有深入的理解。

2案例分析与排除

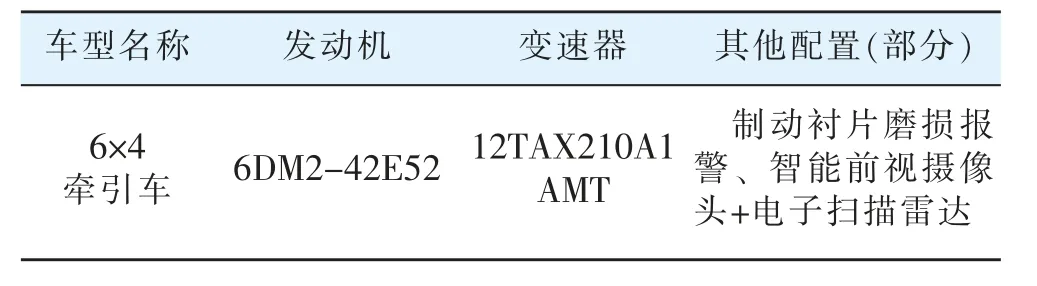

本篇选取分析的案例车型是一台配置机械式自动变速器的牵引车, 机械式自动变速器简称AMT, 是目前各类自动变速器中在重型卡车上应用最为广泛的一种, 见表1。国内高端重卡通常也将AMT列为标配, 主要是得益于其技术成熟、 可靠性高、 经济节油等特点, 而且智能驾驶技术快速发展的大背景下, AMT对自动紧急制动、 车道偏离预警、 自适应巡航等功能的高效发挥也起到至关重要的作用。

表1 案例车型简介

2.1 下线时的电气故障

2.1.1 故障现象

仪表上提示自动变速器故障, 点火开关拨至ST挡时,起动机无动作。

2.1.2 原因分析

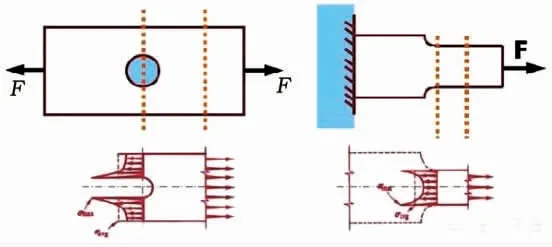

AMT车型相对于MT车型有几处区别, 如增加了变速器控制单元TCU和AMT换挡手柄, 同时取消了空挡开关。 TCU和换挡手柄都是车辆动力CAN总线上的节点, 挡位信号由挡位传感器产生, 并通过CAN线传输。 如果发动机控制单元EMS未收到空挡信号或者起动信号, 将会导致无法起动。可先用诊断仪读取EMS和TCU的故障信息再作判断。 图1为MT和AMT车型的起动控制方式对比简图。

图1 MT和AMT车型的起动控制对比简图

2.1.3 排除过程

用诊断仪读取EMS故障信息为动力CAN通信中断; 读取TCU的故障信息则不仅包括动力CAN故障, 还有换挡手柄节点丢失。 对于排查CAN通信故障, 应当首先熟悉各控制器连接的拓扑图, 通过测量节点的电压、 终端电阻、 导线的通断等方法进行排查。 图2为该车动力CAN拓扑图。

图2 动力CAN拓扑图

第1步: 用万用表测量OBD诊断接口动力CAN管脚的电压, 测量发现CANH 和CANL 的电压异常, 正常情况下CANH电压约为2.6~2.7V, CANL电压约为2.3~2.4V。

第2步: 分段测量, 逐步排除。 由动力CAN拓扑图可知, 线束可大致分为5部分: 仪表板线束 (细实线区) 的CAN节点有仪表、 网关等, 换挡手柄位于换挡手柄线束(双细线区), 与仪表板线束对接; 粗实线区为右底盘线束,对接TCU所在的变速器线束 (粗虚线区)、 发动机和氮氧传感器(NOx) 所在的右挡泥板线束 (细虚线)。

将仪表板线束与右底盘线束包含动力CAN的插接器拔掉, 分别测量CANH和CANL。 发现仪表板侧的CAN线电压正常, 而右底盘侧的异常, 由此可排除仪表板侧的故障。

第3步: 将右挡泥板线束上的氮氧传感器节点拔掉, 测量底盘端的CAN 线电压, 发现仍然异常, 排除氮氧传感器的问题。

第4步: 由于TCU所在的变速器线束与底盘对接的部分比较特殊, CANH和CANL接线各两条, 此处出现故障的概率比较大。 将车辆电源总开关关闭, 拔掉变速器与底盘的线束插接器, 用万用表测量底盘端CANH和CANL管脚间的电阻, 发现CANH和CANL线是导通状态。

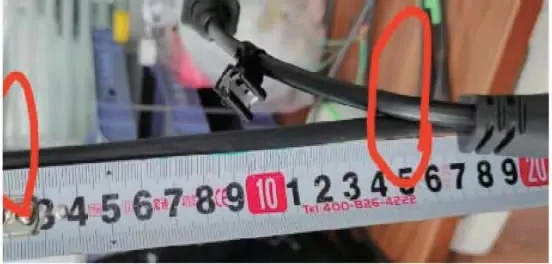

第5步: 结合图纸对应接线孔位, 发现底盘线束端的一处CANH和CANL颠倒, 如图3所示。 最终将右底盘端线束的24和25孔导线对调后, 故障排除, 车辆可以起动。

图3 变速器(左)与右底盘线束(右)对接线序颠倒示意图

2.2 静检时的电气故障

2.2.1 故障现象

挂挡后, 车辆无法行驶, 仪表显示变速器系统故障和挂车制动衬片磨损报警灯。

2.2.2 原因分析

1) 变速器换挡故障

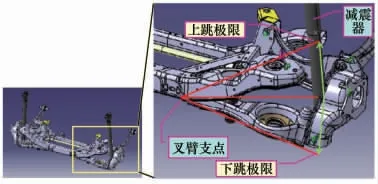

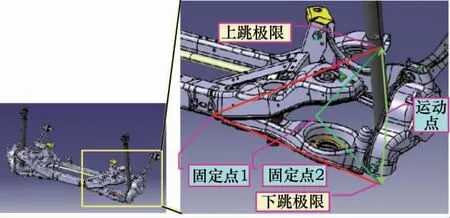

前一阶段排查时, 诊断仪读取TCU故障显示换挡手柄CAN节点丢失和手柄备用信号故障, 由于挡位信号无法传输给TCU, 所以无法挂挡行驶, 见图4。 换挡手柄相当于一个控制器, 它的供电、 搭铁、 CAN信号、 备用信号等故障都会影响挂挡。 而且换挡手柄线束位于驾驶室地板垫下方,装配过程中可能出现线束被螺栓压坏的情形。

图4 变速器故障信息

2) 变速器系统故障

AMT车辆下线后还要完成自学习, 所谓自学习就是对TCU的一些参数进行校准, 主要包括系统自检、 变速器主箱学习、 副箱学习、 坡度传感器校准和离合器学习, 一些系统故障可在自学习完成后清除, 见图5。

图5 变速器自学习界面

3) 挂车衬片磨损报警故障

挂车衬片磨损警报装置的接线和主车衬片磨损报警的接线原理相同, 但牵引车未连接挂车时, 通常采用在挂车衬片报警插座处将仪表的输入管脚用一金属件搭铁, 卡车用户连接挂车时则将该金属件取出, 搭铁原理如图6所示。如果挂车衬片灯亮可查看金属件是否脱落或者金属件对接孔位是否正确。 同时挂车线束处的挂车主供电和衬片报警二者的插接器外观比较接近, 也有可能出现错接的情况。

图6 挂车衬片报警搭铁示意图

2.2.3 排除过程

1) 变速器换挡故障

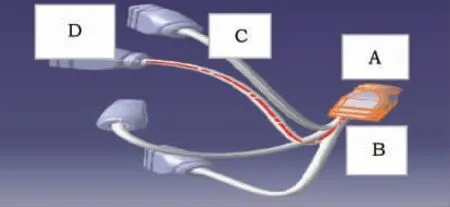

打开驾驶室熔断器盒, 发现44号熔断丝熔断, 通过提示标签获知该熔断丝是换挡手柄和加速度传感器的供电。安装上一个同规格的备用熔断丝, 发现仍然熔断, 表明该熔断丝所在的支路存在搭铁点。 通过查看图纸, 确定支路的走向是: 熔断器盒—仪表板线束—换挡手柄线束。

根据以往经验分析认为换挡手柄线束出问题的概率大,因此将仪表板线束与换挡手柄线束之间的插接器断开,测量手柄线束端的供电线, 发现其对搭铁导通。 拆卸发现该线束在隔热垫下被螺栓夹坏, 如图7 所示。 修复后,手柄相关故障排除。

图7 换挡手柄线束夹线示意图

2) 变速器系统故障

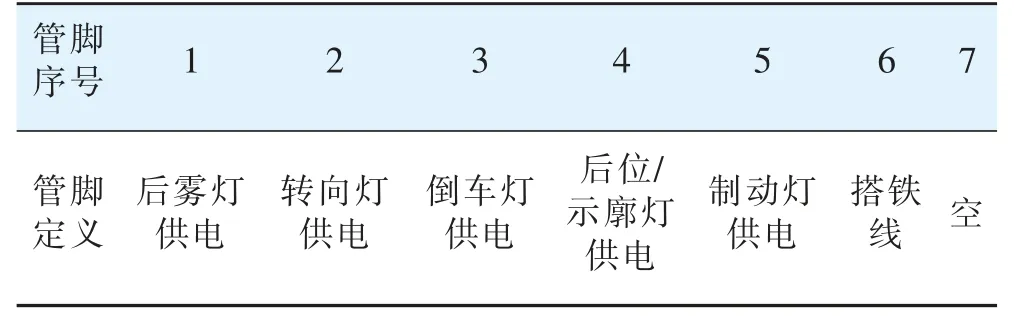

用诊断仪连接TCU进行自学习, 发现除了系统自检和坡度传感器校准成功外, 其余几项均失败, 且TCU无故障代码。 主、 副箱和离合器自学习需满足气压不低于0.6MPa的条件, 仪表上的气压值是0.9MPa, 满足要求。

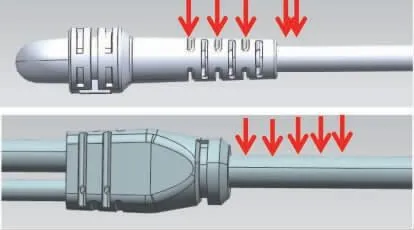

正常情况下, 主、 副箱自学习时, 变速器内部换挡机构执行动作时会产生气阀进排气和机构撞击的声音。 再次进行自学习, 发现几乎听不到声响, 断定是高压空气未输入到换挡系统内部。 检查双腔贮气筒发现AMT供气腔的单向阀安装方向错误, 正常情况下, 单向阀的阀口1应该接贮气筒, 阀口2通过气管为变速器供气, 如图8所示。 错误的安装方向导致筒内气压虽然满足条件, 但仍无法执行换挡。

图8 AMT供气系统与气压传感器简图

鉴于这种单向阀和气压传感器安装形式的弊端, 可将单向阀的阀口2与贮气筒端对接, 阀口1接气源, 单向阀不再对接变速器, 而变速器由贮气筒供气, 这样单向阀方向安装错误, 就能检测出气压异常, 如图9所示。

图9 改良后的AMT供气系统

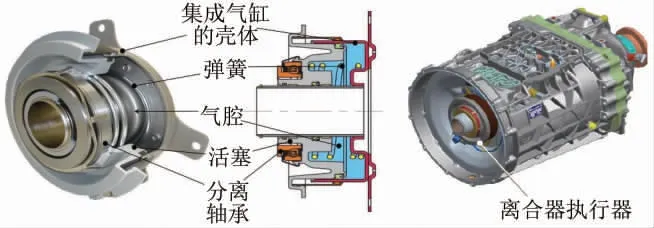

将单向阀调换方向重新安装后, 再次进行AMT自学习,主箱和副箱自学习通过。 起动发动机进行离合器自学习时却未能成功。 读取TCU故障为离合器位置传感器信号开路,此故障导致离合器无法获取准确的物理结合点。 图10为离合器位置传感器线束压环示意图。

图10 离合器位置传感器线束压坏

找到离合器位置传感器安装位置, 拔下插接器检查孔位及端子未发现异常, 用万用表测量传感器的供电、 信号及对搭铁管脚, 发现其信号电压为0。 沿着传感器至TCU的线束分支检查发现在靠近车架纵梁处该线束保护层有明显压痕。 剥开保护层, 发现该信号线已被压断, 可能是产线装配时, 发动机与变速器的合件通过吊具落入车架时发生磕碰导致的。 修复后, 再次自学习, 各项顺利完成, TCU无故障, 车辆可以正常换挡行驶。

3) 挂车衬片磨损报警故障

将挂车衬片磨损警报插座的翻盖掀开, 发现金属块并未脱落, 而且对接的孔位都正确。 用万用表测得仪表输入端管脚电压为0, 标准电压为10V。 进入驾驶室打开小灯,听见爆熔断丝的声音, 发现47号熔断丝熔断。 提示标签显示该熔断丝为左侧小灯的供电, 同时也为挂车牌照灯和后位灯供电。

检查线束对接发现, 挂车主供电和衬片报警插接器的外观尺寸完全相同, 二者混接导致开启小灯时, 24V供电通过金属件搭铁造成熔断丝熔断。 二者插接器管脚定义见图11。

图11 挂车主供电(左)与衬片报警(右)插接器管脚定义对比简图

将二者插接器重新对接并将47号熔断丝更换, 接通小灯开关, 仪表上不再显示挂车衬片磨损报警灯, 熔断丝也不再熔断。 从生产工艺角度, 这种外观尺寸相同或相近的插接器, 都应该加装避错标示。

2.3 动检时的电气故障

2.3.1 故障现象

雷达标定失败, 右侧后组合灯工作异常。

2.3.2 原因分析

1) 雷达标定失败

《营运货车安全技术条件第2部分: 牵引车辆与挂车》 中规定: 牵引车辆应具备车道偏离报警功能和车辆前碰撞预警功能。 智能前视摄像头和电子扫描雷达则正是为实现上述功能而配置的, 整车下线后需要在检测线对二者进行标定。 通常低成本雷达仅具有前碰撞预警功能, 与摄像头共用同一控制器, 二者间通过私有CAN连接。

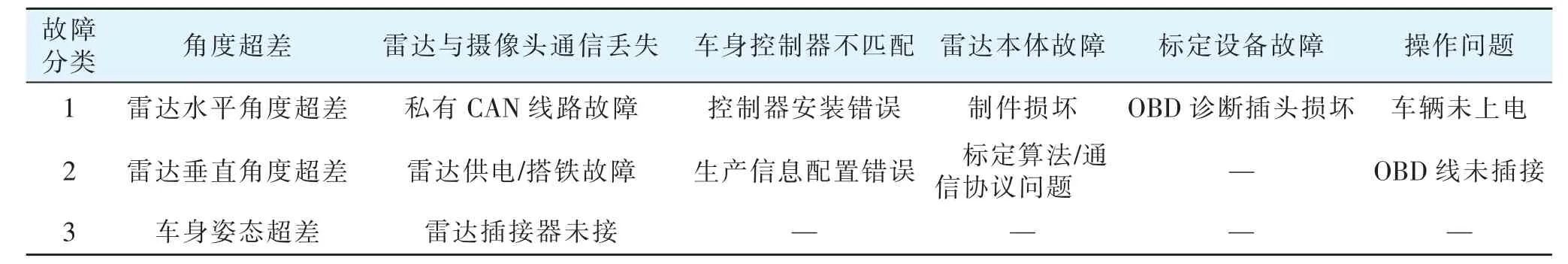

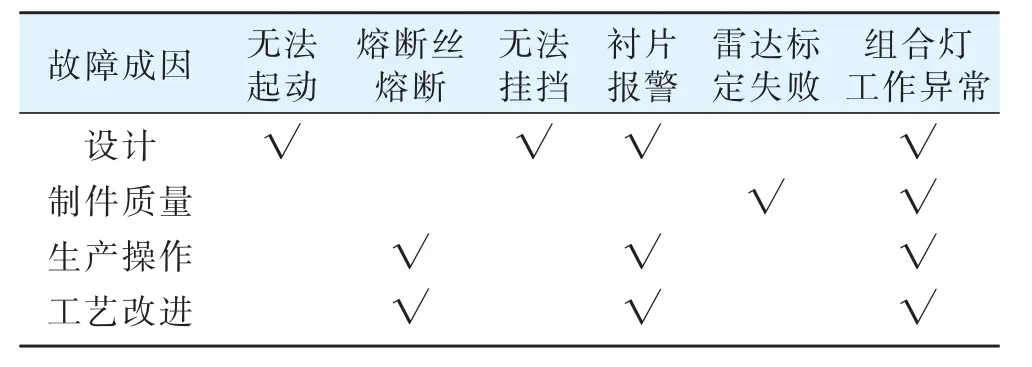

生产活动中, 电子扫描雷达标定故障可大致分为6大类,如表2所示。 大部分故障可通过诊断仪读取故障代码来识别。

表2 雷达标定失败原因分析

2) 右后组合灯工作异常

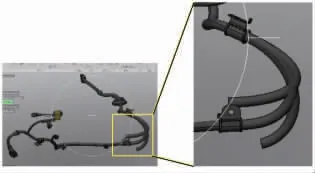

右后组合灯包括后示廓灯、 转向灯、 制动灯、 牌照灯、 后位灯、 后雾灯和倒车灯, 如图12 所示。 各灯供电电压均为24V, 其中示廓灯、 牌照灯和后位灯的供电来自同一支路, 转向灯供电是方波电压, 其余为稳恒电压。 故障原因可从灯具的供电电压、 搭铁以及对接孔位方向查起。

图12 右后组合灯

2.3.3 排除过程

1) 雷达标定失败故障

用诊断仪连接智能摄像头控制器, 读取故障信息为:雷达与摄像头通信丢失。 根据表2中的分析, 先检查电子扫描雷达的插接器, 并与图纸上的管脚位置进行对照, 未发现异常。 然后用万用表测量雷达的两路供电、 私有CAN的电压及搭铁, 发现私有CANL电压为0。 该CAN线的走向是由智能前视摄像头—仪表板电线束—左底盘电线束—保险杠电线束—电子扫描雷达。 进入驾驶室将摄像头插接器拔下, 发现一根插针已经弯曲, 正是私有CANL的位置, 如图13所示。 修复后, 故障消除, 雷达可以正常标定。

图13 摄像头插针弯曲

2) 右后组合灯工作异常排除过程

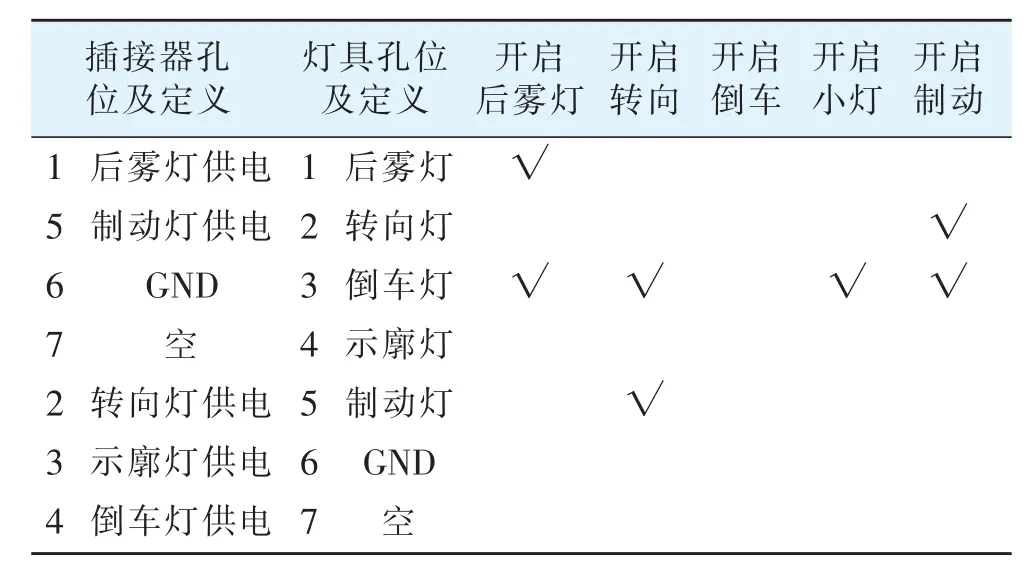

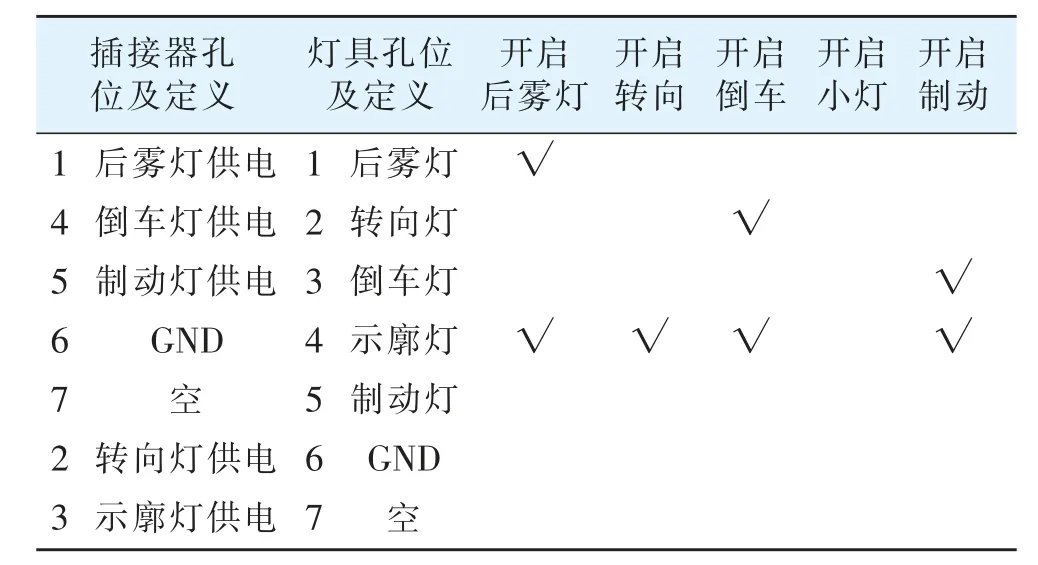

排查中发现, 车辆挂倒挡时, 转向灯和制动灯工作;接通小灯或前照灯开关, 制动灯、 倒车灯及倒车蜂鸣器工作, 接通后雾灯开关时, 也是这种情况, 但后雾灯正常;踩制动踏板时, 示廓灯、 后位灯和制动灯工作; 开启右转向开关时, 无灯具工作。 右后组合灯插接器管脚及其定义分别见表3和图14。

表3 右后组合灯插接器管脚定义

图14 右后组合灯插接器

这种灯具混乱工作的“奇观” 是灯具之间的供电未正确对应导致的。 上述现象表明, 接通各个开关时制动灯都会工作, 表明制动灯成为了各个灯具的共同回路, 即制动灯管脚搭铁, 电路如图15所示。

图15 灯具混乱工作电路图

通过检查后组合灯圆形插接器发现, 操作时灯具端插头是固定的, 线束端插头确实可从不同定位角度完成对接, 存在设计缺陷。 表4和表5分别分析了线束端插头以两种错误角度对接时的灯具工作情形, 有兴趣的读者可以补充其他几种情形。

表4 右后组合灯插接器混接情形1

表5 右后组合灯插接器混接情形2

2.4 分析小结

至此该车的电气故障排除完毕, 令笔者印象深刻是处置44号熔断丝熔断的故障, 由于涉及到内饰件的拆解和安装, 工时消耗很大。 该故障代表了电气故障排查的一个特点, 就是 “小问题, 大麻烦”。 表6是该车各故障的成因统计。

表6 案例车故障及成因统计

3 总结

国内重卡配备AMT已经成为趋势, 自主AMT和外国品牌AMT将在重卡市场正面交锋, 同台竞技。 目前国内多家企业如法士特、 中国一汽、 东风汽车、 中国重汽等都具备研发和生产重型AMT的能力, 技术水平也较为先进, 但距离世界一流水平还有一定的距离, 仍然需要奋力追赶。