硅藻土基固体酸催化剂的制备及催化酯化性能*

赵中华,张 健,2,盛雪茹,李 娜,平清伟

(1. 大连工业大学 轻工与化学工程学院,辽宁制浆造纸工程重点实验室,辽宁 大连 116034;2. 广西大学 轻工与食品工程学院,广西清洁化制浆造纸与污染控制重点实验室,南宁 530004)

0 引 言

全球化经济发展中,能源物质成为战略物资,随着不可再生资源的消耗殆尽,可再生资源是一颗冉冉升起的星火[1]。生物质能源是未来经济可持续化的必经之路,近年来, 固体酸催化剂由于其可回收性和环境友好性而受到广泛关注,固体酸是具有Bronsted酸中心及Lewis酸中心的固体物质,固体酸的催化作用是催化领域重点研究内容。固体酸中心和均相催化酸中心在本质上是一致的,均相催化剂本身具有较高的催化活性,但对设备腐蚀性较强,且催化剂与产物分离困难的特点[2-4],而固体酸是典型的非均相催化剂,它对设备腐蚀性小,易于分离回收,高温稳定性好,可以活化再生,减少了废弃物的排放,便于化工连续操作,是一种环境友好型催化剂[5]。常规的固体酸的载体为金属单质、金属氧化物、合成类树脂材料、水滑石、蒙脱石等[6],有的是因为酸强度较低而导致产物收率较低,有的则是因为酸强度较高,催化性能也不错,但是价格又特别昂贵,因此开发高效低廉的固体酸催化剂至关重要。硅藻土作为一种无机矿物粉体材料,是一种多孔性硅质沉积岩,主要由硅藻及其他微生物的硅质遗骸组成,主要成分为无定形二氧化硅,同时含少量石英及粘土矿物[7]。硅藻土因比表面积大、稳定性高、孔道结构优异、产量丰富、价格低廉,是一种具有应用潜力的固体酸载体[8]。因此,本文以硅藻土为催化剂载体,利用磺化法进行固体酸催化剂的制备,将所制备的硅藻土固体酸催化剂用于油酸酯化,考察其催化性能。

1 实 验

1.1 材 料

硅藻土、炭化硅藻土,吉林白山禄林新材料有限公司;

氢氧化钠,氯化钠,硫酸,油酸,甲醇,酚酞,溴化钾均为分析纯。

1.2 固体酸催化剂的制备

以硅藻原土(Diatomite, D)、炭化硅藻土(Carbonized diatomite, CD)为原料,然后分别于浓硫酸固液比为1 g∶10 mL条件下进行磺化[9],在室温下用恒温加热磁力搅拌器(DF-101S,上海予申仪器有限公司)进行搅拌,将反应后的样品通过水洗稀释、过滤至中性,再将其置于60 ℃电热鼓风干燥箱(DGG-9123A,上海森信实验仪器有限公司)中干燥12 h,得到硅藻原土固体酸催化剂和炭化硅藻土固体酸催化剂,分别表示为D-S,CD-S。

1.3 催化剂测试表征

FT-IR(Spectrum-B,常州国华电器有限公司):溴化钾压片制样;XRD(岛津XRD-7000S,日本岛津公司):衍射源是Cu-Kα辐射,扫描范围10°~80°[10];SEM(JSM-6460LV,日本电子公司):样品涂抹在导电胶表面并喷金处理;BET(ASAP2020,美国麦克仪器):样品在300 ℃,N2(流速为50 mL/min)下脱气2 h后进行测量。

1.4 酸密度的测定

利用离子交换滴定法[11]进行固体酸催化剂表面酸官能团密度的计算。将0.05 g的所制催化剂加入10 mL NaCl溶液(2 mol/L)中,室温下搅拌24 h,使催化剂表面的H+和Na+交换达到平衡,然后以酚酞作指示剂,用0.01 mol/L NaOH稀溶液滴定,按照公式(1)计算催化剂酸密度(mmol/g)。

(1)

式中:V0为NaOH溶液的初始体积,mL;V为酸碱平衡后NaOH溶液的最终体积,mL;C为NaOH溶液浓度,0.01 mol/L;m为投入的磺化催化剂质量,0.05 g。

2 结果与讨论

2.1 磺化工艺优化

酸密度的高低直接影响固体酸催化剂的催化效果,为此在下列单一因素试验中以酸密度作为主要考察指标,酸密度越高,有效活性位点越多,催化效果越好。论文重点探究了时间和温度对酸密度的影响。

图2 温度对酸密度的影响

对比发现,CD-S的酸密度明显高于D-S的。图1和2可以看出,随着反应时间和温度的增加,酸密度均先增加后降低,6 h和140 ℃时获得最大酸密度,酸密度可达0.5126 mmol/g。

图1 时间对酸密度的影响

鉴于此,本实验条件下,硅藻土基固体酸催化剂的制备适宜选择炭化硅藻土为原料,在反应时间6 h和反应温度140 ℃条件下进行。

2.2 催化剂的表征与分析

2.2.1 基团结构分析

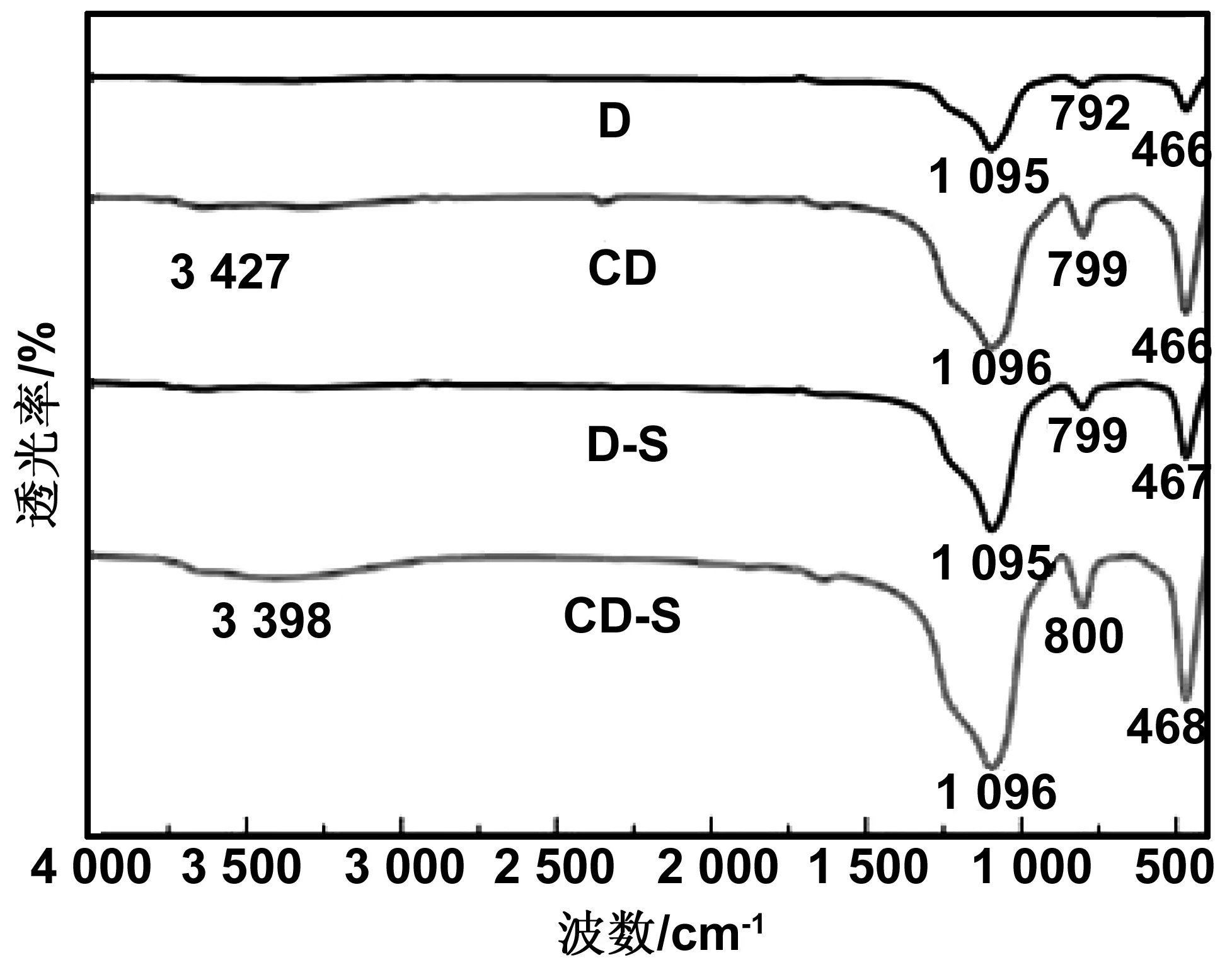

如图3所示,3427 cm-1处峰归属于硅藻土中的自由水的反对称伸缩振动,1095 cm-1处峰归属于Si-O反对称伸缩振动,799 cm-1处吸收峰归属于Si-O对称伸缩振动,466 cm-1处吸收峰归属于SiO4四面体Si-O反对称弯曲振动[12]。

图3 D、CD、D-S和CD-S的FT-IR谱图

研究发现其特定的吸收振动峰值几乎在相同的吸收波长出现,但其振动强度差异不同,与其酸密度相结合分析,酸密度分别为0.1024、0.5126 mmol/g,催化剂的酸密度越大,其红外的特征峰的吸收强度越明显。1095 cm-1处吸收峰归属于Si-O对称伸缩振动,经过磺化处理之后,此处吸收峰增强,出现的吸收峰是Si=O和S=O的叠加吸收峰,说明磺酸根接枝到硅藻土上[13]。

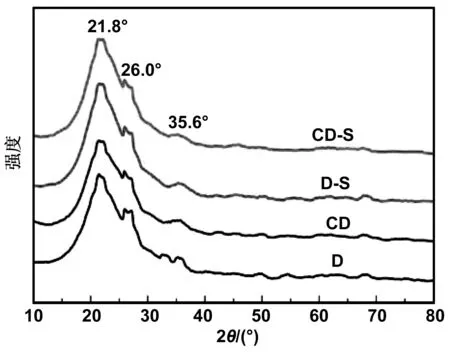

2.2.2 晶型结构分析

如图4所示,硅藻土在15°~35°附近出现较宽的衍射峰,与文献中一致,说明主要成分为无定形二氧化硅。21.8°和26.0°处衍射峰为石英的衍射峰,说明硅藻土中同样混杂着晶型SiO2,硅藻土在30°之后仍然存在一些衍射峰,这可能与硅藻土中本身含有的金属氧化物有关。D-S、CD、CD-S均出现硅藻土的衍射峰,未出现与磺酸根相关的明显峰结构,说明炭化和磺化过程不会显著破坏硅藻土的非晶态二氧化硅结构,保证了硅藻土载体的稳定性,从而利于形成稳定的催化剂结构[14-15]。

图4 D、CD、D-S和CD-S的XRD谱图

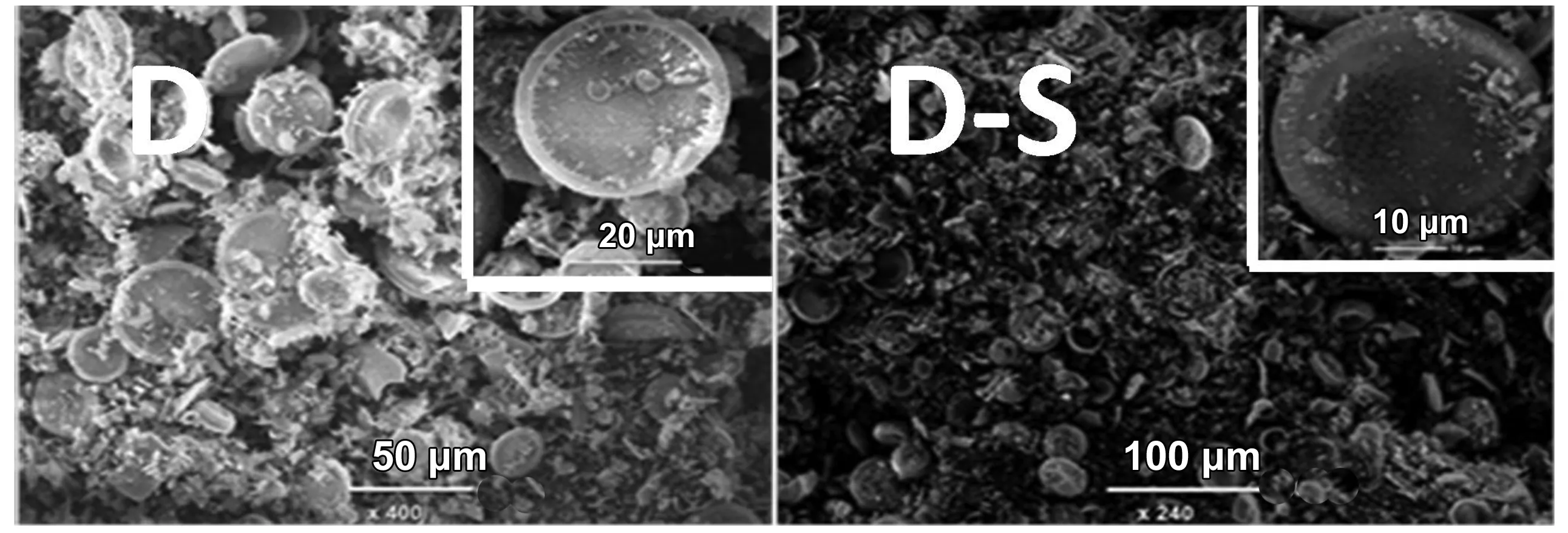

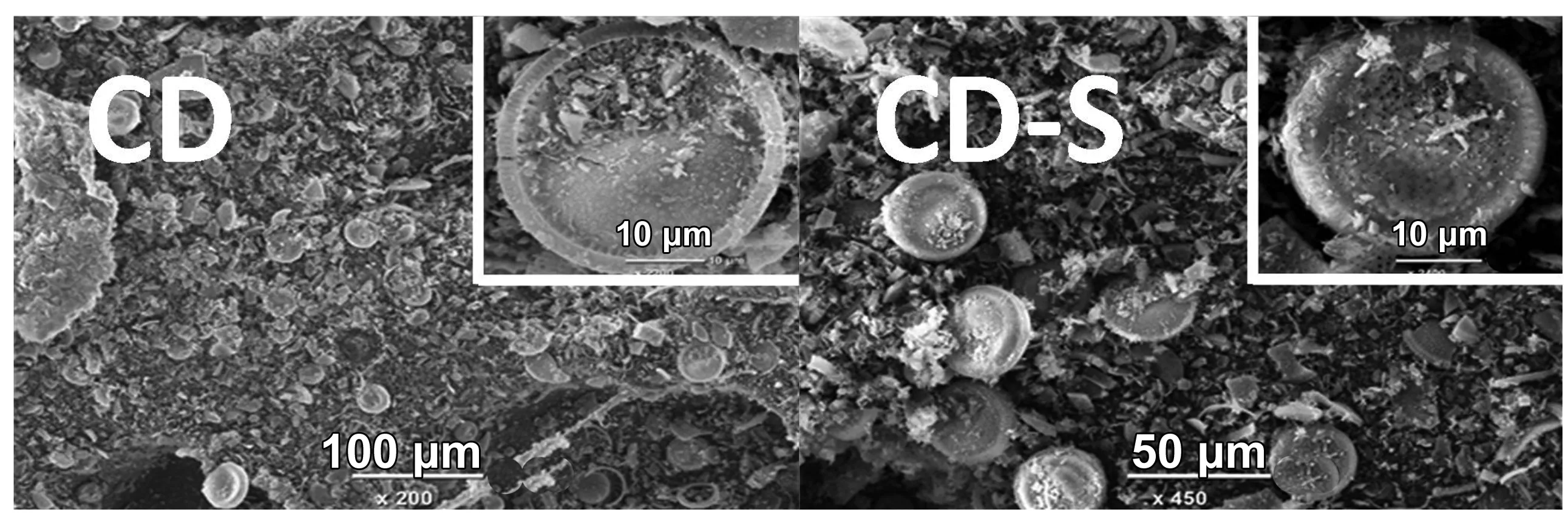

2.2.3 表面形貌分析

如图5所示,硅藻原土D大多保持完整结构,少量出现破碎,圆盘状的硅藻土表面分布大量的孔隙结构,同样也分布着微小的孔隙结构。磺化处理后D-S表面趋于光滑,这是因为磺化过程对硅藻土介质有一定的灼烧作用,这一作用对杂质有一定的去除效果,从而使得硅藻土孔貌结构更加清晰。

图5 D和D-S的表面形貌

图6所示,炭化硅藻土CD的孔道结构较硅藻原土的更加清晰,表面杂质明显减少,这是由于炭化硅藻土在炭化过程中硅藻原土中的杂质会被去除;磺化后CD-S同样出现了碎片化现象,但整体的孔貌结构保持完好且孔道清晰可见,保证了固体酸的有效负载。

图6 CD和CD-S的表面形貌

2.2.4 比表面积分析

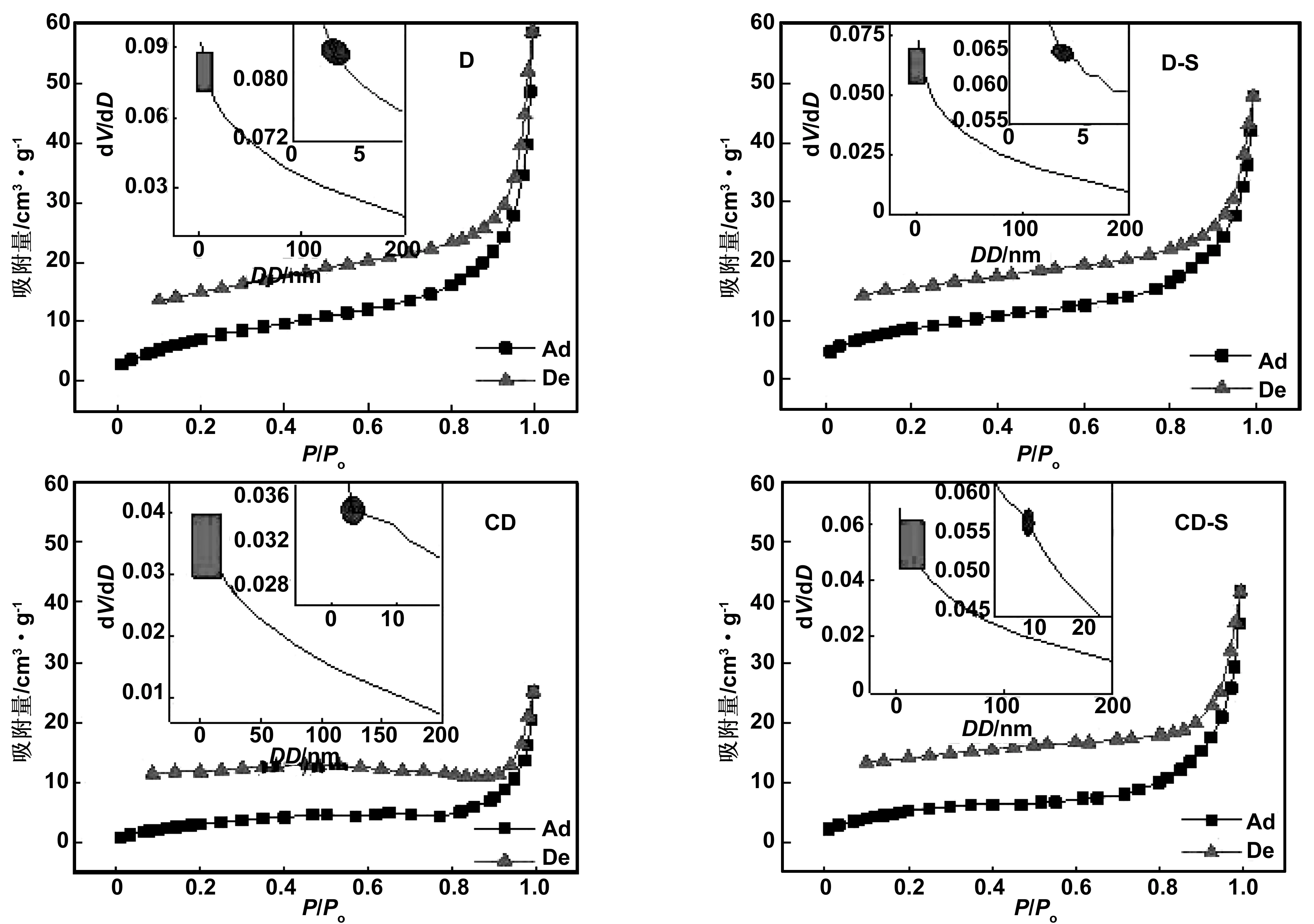

据文献表述,多孔材料硅藻土为介孔材料(介于2~50 nm),由于其矿物材料特殊的孔道结构和表面形貌提供了良好的催化剂载体[16]。吸附平衡等温曲线是衡量矿物材料孔道结构特征的应用性能。结合硅藻土的氮气等温吸附脱附曲线和孔径分布曲线,硅藻土的多级孔结构孔隙由介孔和大孔组成,几乎没有微孔状态的存在。

图7 D、CD、D-S和CD-S的氮气吸附脱附曲线

对比D、D-S发现,从BJH孔径分布曲线可以直观的表明,图D孔径分布主要集中在1.78~212 nm范围,其中孔径集中出现在2~48 nm处,但平均孔径10.99 nm。图D-S孔径分布主要集中在1.97~200 nm,其中孔径集中出现在2~47 nm处,但平均孔径9.009 nm,微孔主要为0~2 nm的孔径,大孔结构为78~200 nm的孔径,可知硅藻原土含有极少量微孔结构和少量大孔结构,主体结构为介孔结构,磺化之后孔径分布变化不大,但平均孔径略有减少,这是因为磺化过程中杂质的去除使得部分孔径物质减少,造成D-S孔径略有下降。

对比CD、CD-S,整体孔径分布变化不大,但孔径较D和D-S有所增加,这主要是由炭化过程造成,炭化过程会将杂质很好的去除,且孔隙结构内部的杂质去除效果更好,为此孔径有所增加。此时磺化过程对杂质的去除作用则不是很明显,所以CD和CD-S的孔径变化不大。

如图所示,所有的吸附与脱附曲线均不呈闭合状态,是由于实验样品的比表面积较小,其硅藻土的微孔结构含量少,不能完整地形成氮气吸附脱附曲线。催化剂属于Ⅳ型等温吸附曲线,在相对压力(P/P0)为0.6~0.9范围内存在明显的滞后环,说明硅藻土样品为典型的介孔结构,同时吸附曲线的斜率趋于平衡,气体的吸附量达到最高;由于毛细管凝聚使气体脱附过程中产生了滞后现象,从而形成了滞后环;等温吸附曲线在高相对压力(P/P0>0.9)下未出现高的平台,说明硅藻土中含有少量大孔结构。在低相对压力(P/P0<0.1)下的氮气吸附量较小,呈现单层吸附现象,说明硅藻土中的微孔结构极少存在[17]。硅藻土是典型的介孔结构,吸附脱附曲线不能同时发生,产生滞后现象。综上可知微孔极少量存在。

表1 比表面积分析表

由表可知:在磺化之后,D比表面积增大,而CD比表面积和孔容减小,说明D在磺化之后其酸活性中心没能准确又充分的负载在催化剂的表面及内部,只是对硅藻土有一定的刻蚀作用,导致其比表面积增大,而CD在磺化之后其比表面积和孔容发生减小,可以断定磺酸基较好地进入硅藻土的孔隙中[18],能够在无定形硅藻土结构表面良好分散,构成载体的质子酸中心。

综上可知,由于硅藻土属于介孔结构,存在少量大孔结构,微孔极少量存在,其硅藻土本身比表面积在18~25 m2/g,因此微孔率极少量存在。从比表面积的分析可知CD-S的性能更优异。

2.3 CD-S酯化催化条件优化

由图8(a)可看出,随着醇酸摩尔比的增加,转化率先增加后缓慢下降,醇酸摩尔比为5∶1时,转化率最高达68%。这是因为,油酸与甲醇的酯化反应可逆,增加甲醇的摩尔占比将会促进反应向正方向进行。另外,由于油酸与甲醇间良好的互溶性,适量增加甲醇的用量将会有效降低体系粘度与传质限制[19],从而使得转化率不断提高。但随着醇酸摩尔比继续增加,转化率则出现下降趋势,但下降的较为缓慢。这是因为向反应体系中添加过量的甲醇,会稀释反应物浓度[20],其对反应方向与体系黏度的影响逐渐减小,进而降低了转化率。

由图8(b)可看出,随着温度的增加,转化率先升高后下降,在55 ℃时转化率达到最高81%。当温度继续增加,转化率迅速下降。当温度超过65 ℃,转化率下降较为明显,这是因为此时达到甲醇的沸点,导致甲醇开始蒸发,相变过程中影响了甲醇与油酸、催化剂的混合,导致酯化率降低;由于酯化反应为可逆反应,升高温度酯化反应向逆反应方向进行导致酯化产率降低。

图8 (a)酸醇摩尔比,(b)温度,(c)催化剂用量,(d)时间对酯化率的影响

由图中(c)可看出,随着催化剂用量的增加,转化率先升高再降低,用量为0.05 g时候转化率最高为88.87%,用量超过0.2 g时转化率下降明显。这是因为过量催化剂的引入影响反应体系的传质效果[21],从而导致催化效率明显下降;催化剂提供酸性活性中心过多,导致催化反应向逆反应方向进行,同时伴随着副反应而导致转化率下降。

由图8(d)可看出,随着反应时间的增加,转化率逐渐增加达到最高点后随之下降。当反应时间<6 h,酯化反应转化率逐渐增加,这是由于酯化反应在此范围内未达到平衡状态,其转化率随着反应时间的延长而逐渐提高,6 h时,转化率最高,达到91.45%。随着反应时间的继续延长,酯化效率随之下降。

综上,CD-S催化油酸转化油酸甲酯的最优反应条件为醇酸摩尔比为5∶1,催化剂用量为0.05 g,酯化温度为55 ℃,酯化时间为6 h,此条件下油酸转化率达91.45%。

2.4 催化剂的重复利用性能分析

评判固体酸催化剂的优劣标准有催化剂的活性、选择性、稳定性及其催化剂的可重复利用性,为此对所制备催化剂的重复性能进行分析。

图9 催化剂在酯化反应中的重复使用性能

研究发现,随着催化剂的使用次数的增加,催化剂的酯化催化性能略有下降,循环使用5次转化率仍可维持在83%以上,催化性能较好。

3 结 论

(1)以硅藻土为催化剂载体,通过磺化工艺制备硅藻土基固体酸催化剂。研究发现,选择以炭化硅藻土为原料,在温度140 ℃、磺化时间6 h时制备的固体酸催化剂性能更优良,酸密度可达0.5126 mmol/g;

(2)催化剂性能表征发现,炭化硅藻土在磺化后,磺酸基负载到了硅藻土上,能在无定形硅藻土结构表面良好分散,构成载体的质子酸中心,催化剂特征吸收峰增强,酸密度增大。

(3)在催化油酸转化为油酸甲酯的反应中最优工艺条件为:醇酸摩尔比为5∶1,酯化温度55 ℃,催化剂用量0.05 g,反应时间6 h,油酸转化率达到91.45%。

(4)在催化剂的重复利用性能测试上也达到较好的效果,循环使用5次转化率仍可维持在83%以上。所开发的硅藻土基催化剂结构稳固,催化活性好,未来发展前景良好。