路径隔声量分析在空腔阻隔结构布置方案设计中的应用

丁 华,张 咏,黄 浩,张为良

(1.江苏大学 汽车与交通工程学院, 江苏 镇江 212013; 2.中国汽车技术研究中心有限公司, 江苏 常州 213000;3.江苏新长宜科技有限公司, 江苏 无锡 214241)

近年来,随着消费者对汽车舒适性要求的不断提升,NVH已成为各大汽车厂商关注的重要问题[1]。在车辆设计和制造过程中,车身侧围上形成各种不能完全密封的孔洞和缝隙,从而导致噪音通过侧围空腔进入驾驶舱[2],目前主要采用侧围空腔隔断技术阻止噪音的传递。通过将带有发泡材料的阻隔装置填入侧围空腔中,并烘烤车身使其膨胀,密封阻隔侧围空腔。有关空腔隔断技术的研究在国内起步较晚,但因其能够有效提升整车NVH性能,所以成为当前NVH领域的研究热点。到目前为止,针对阻隔结构的研究主要分为两部分,一种是以阻隔结构吸隔声原理、材料性能和安装方式为主的部件级研究[3-7],另一种是以气密性分析[8-9]、整车降噪[10-11]为主的整车级研究。在空腔隔断技术的研究中,噪声传递路径分析法是一种较为有效的方法[12],目前研究人员通常利用该方法确定对车内噪声贡献较大的侧围空腔,从而指导阻隔装置的安装,但仅用噪声传递路径分析法并不能确保阻隔装置达到最佳降噪效果。本文在噪声传递路径分析法的基础上,进一步利用路径隔声量分析对布置方案进行优化,确保阻隔装置能够安装在隔声量最大的位置。

本文基于统计能量法建立整车SEA模型,通过噪声在侧围空腔内的传递路径确定阻隔结构预布置方案,再利用路径隔声量分析优化布置方案,使方案拥有最佳降噪效果。

1 整车SEA模型及细化侧围声腔模型

1.1 整车SEA模型

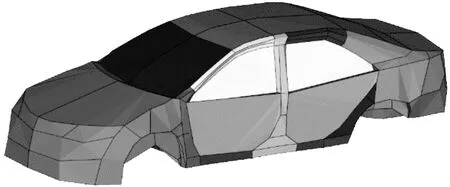

本研究所用的SEA模型为国内某车型的有限元模型。SEA模型由有限元模型导入至VA One中,并由平面板、曲率板等组合而成。与有限元模型不同,车辆的SEA模型只需要对车辆几何形状进行描述[13],同时为保证SEA模型中SEA结构板具有较高的模态密度,需要忽略缝隙和孔洞等细节特征,如图1所示。

图1 整车SEA模型

为方便进行侧围噪声传递路径分析和路径隔声量分析,对侧围结构进行细化分段建模。如图2所示,将侧围结构分为A柱上下段、B柱上下段、C柱上下段、前后门槛梁以及前后顶纵梁等。

图2 侧围模型

1.2 车内外声腔模型

整车SEA模型建立完毕后,封闭的SEA结构板会组成若干个密闭的空腔,再利用声腔生成功能生成整车声腔。因为分析目标为驾驶员声腔和侧围声腔,且整车模型为对称结构,所以在分析时使用半车模型,如图3所示。如果仅使用一个声腔来模拟驾驶员所在舱室,那么将无法准确地验证阻隔装置对驾驶员耳旁噪声的影响,而如果用常规驾驶舱声腔建模方法,又会增加驾驶舱声能量来源分析的步骤和难度。因此,在本次建模时,将驾驶员声腔分为上半身声腔和下半身声腔两部分,此时可用驾驶员上半身声腔噪声近似代替驾驶员耳旁噪声;同时利用辅助SEA板将连通的侧围隔开生成分段侧围声腔。

图3 半车声腔模型

1.3 阻隔结构建模及声学包开发

在中高频段的隔声分析上,统计能量法是目前应用最广、最有效的一种方法[14-16]。在仿真过程中,仿真模型各个子系统SEA板的模态数会影响到结果的准确性。而在建立阻隔结构SEA模型时,所建立的部分SEA板的模态数远远小于达标模态数,如果此时为阻隔结构SEA模型赋予声学参数并进行分析,所得到的结果会与真实结果有较大的差异。针对上述问题,VA One软件提供了一种使用传递损失代替结构声学参数的方法,该方法能够解决因SEA结构尺寸较小、杨氏模量较大而导致模态数不达标的问题,保证仿真的精确度。

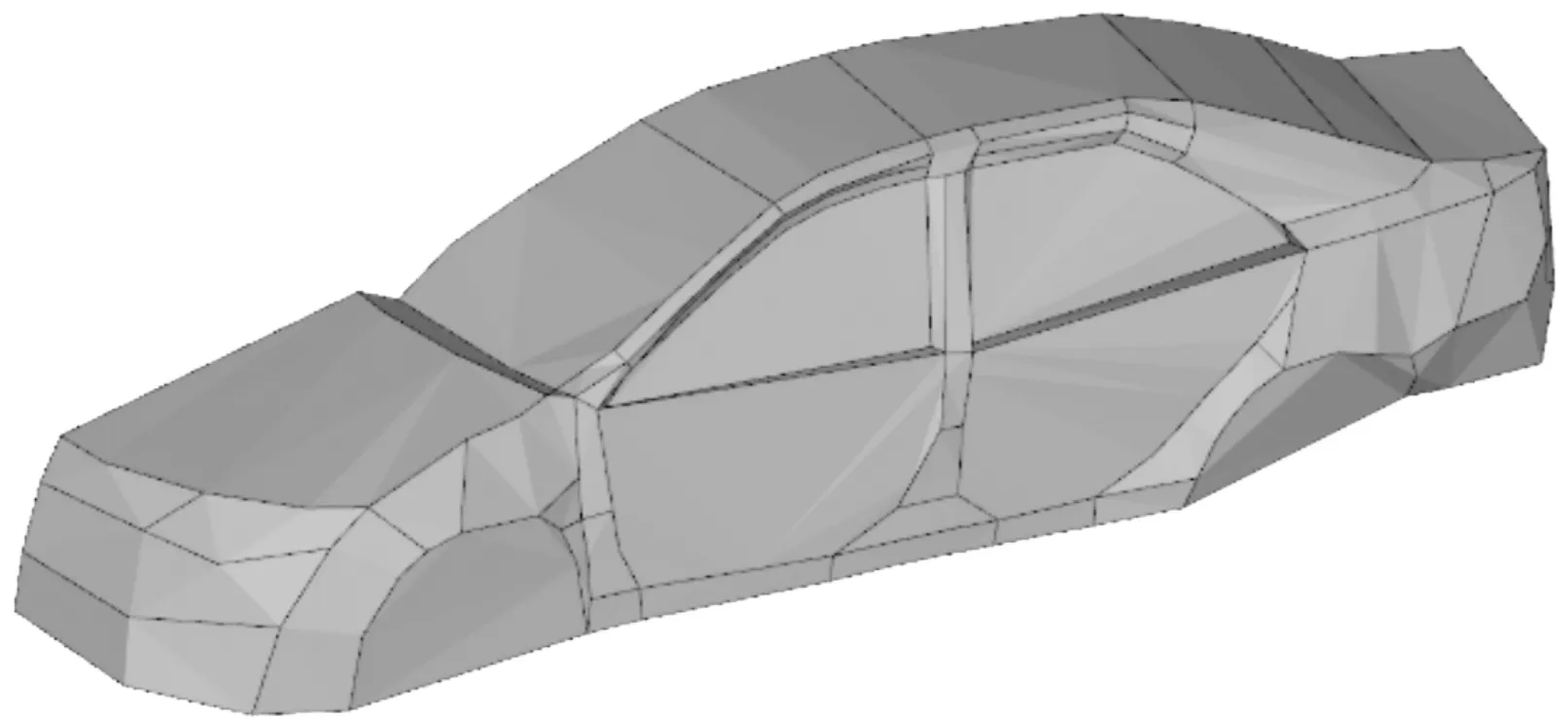

为定义代替阻隔结构的面连接的传递损失,需要测量其隔声量。利用中频隔声量分析功能可以得到支撑板在不同频段下的隔声量;再利用高频隔声量分析功能和SAE J1400阻隔材料隔声量试验标准可得出膨胀胶的隔声量[17];利用复合结构隔声量公式计算出阻隔结构总传递损失,如图4所示。

图4 阻隔结构传递损失

1.4 激励源确定

造成车内噪声的激励主要分为以下几种:发动机激励、路面激励、风激励[18]。一般认为,空腔阻隔结构对中高频气动噪声抑制作用较为明显,主要包括轮胎噪声、气动噪声以及部分从发动机舱内通过车身侧围空腔传递到车内的中高频噪声[19]。因此,在仿真模拟中将分析频率设定在630~8 000 Hz。在SEA模型激励选择上,主要选择以下几种:发动机声辐射激励、发动机进排气口噪声、轮胎噪声激励、风激励。其中,发动机声辐射激励通过在发动机顶盖放置麦克风并通过道路测试所得,轮胎噪声激励由在半消声室中进行转毂实验所得,风激励由仿真所得。其中,发动机声辐射激励作用方法为在发动机舱盖表面添加声压激励;进排气口噪声以声压激励形式添加在发动机舱与驾驶室之间的防火墙上;轮胎噪声激励以声约束的形式添加在轮胎声腔中;而风激励通过将风噪仿真数据导入软件中并进行波数分解,以湍流脉动压力和声压激励的形式添加在车身外表面SEA板上。

2 声能量传递路径与路径隔声量分析

2.1 驾驶员声腔声能量传递分析

车内噪声通常由激励点通过不同传递路径到达响应点叠加而成[20],传递路径分析的目标是分析不同传递路径对响应点噪声的矢量贡献[21],根据对响应点的贡献量即可确定噪声传递路径,并对这些传递路径进行优化,从而改善整车NVH水平。因此,在施加激励并对驾驶员声腔进行频响分析后,可以通过分析驾驶员声腔声能量来源,确定在各项激励作用下各个侧围声腔对响应声腔的贡献量。在未添加阻隔装置前,这些侧围声腔都是互相连通的,它们既是向响应点传递声能量的发送腔,也是接收激励源和其他侧围声腔声能量的接收腔。因此,可以将贡献量较大的侧围声腔作为响应点再次进行声能量来源分析,以此类推,一直分析到激励源为止。以此类推出响应点1、响应点2直至不同激励源,这一路径即是噪声在侧围声腔内的传递路径。

在评价车辆NVH性能时,通常以驾驶员主观感受为重要指标,因此,响应点1应为驾驶员声腔。图5为驾驶员上半身声腔声能量来源。

图5 驾驶员上半身声腔声功率输入

得到输入驾驶员声腔声功率后,将侧围声腔部分提取出来,确定各侧围声腔输入驾驶员声腔声功率的值。侧围声腔对舱内声腔的传递方式有两种:泄露传递噪声和管壁传递噪声,图6中声功率为泄露噪声和传递噪声的总和。根据图6可知,B柱上、A柱上和前顶纵梁在输入声功率占比中超过50%,其中B柱上声腔在800~2 500 Hz占比较大,A柱上和前顶纵梁在4 000~8 000 Hz占比较大,因此,将B柱上和前顶纵梁作为响应点2分析其声能量来源。

图6 驾驶员声腔声能量输入

2.2 侧围声腔噪声传递路径分析

在确定响应点2后,对响应点2进行声能量来源分析,进一步获得响应点3,逐层分析直至激励源所在位置。此处以B柱上声腔为例,图7是B柱上声腔声能量来源。由图7可知,B柱上声腔声能量主要来源于B柱下声腔和前后顶纵梁声腔,其中B柱下声腔贡献量在630~3 150 Hz占比较大,而前后顶纵梁声腔贡献量则在3 150~8 000 Hz占比较大。

图7 B柱上声腔声能量输入

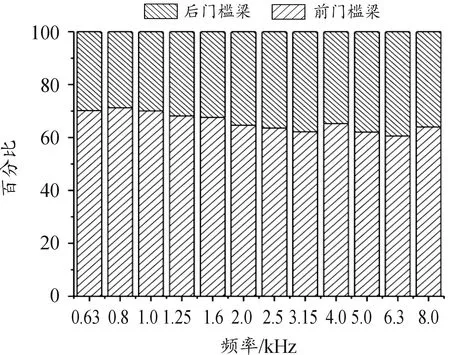

将B柱下声腔作为响应点3做声能量来源分析。如图8所示,B柱下声腔主要来源于前门槛梁声腔和后门槛梁声腔,其中前门槛梁声腔贡献量较大,但后门槛梁声腔也占据一定比例。

图8 B柱下声腔声能量输入

2.3 确定主要传递路径

对前门槛梁进行声能量来源分析后发现,前轮激励声腔是其主要输入声腔之一,由此可确定声能量从前轮激励声腔经过前门槛梁、上下B柱传递至驾驶员声腔这一噪声传递路径。而对于A柱上声腔、前顶纵梁、后顶纵梁、后门槛梁进行逐层分析后,可确定其他主要传递路径。

路径1:前轮激励声腔产生噪声后,经前门槛梁、B柱下、B柱上传递至驾驶员声腔;

路径2:前轮激励声腔产生噪声后,经A柱下、A柱上和前顶纵梁传递至驾驶员声腔,另有一部分声能量经过前顶纵梁进入B柱上声腔;

路径3:后轮激励声腔产生噪声后,声能量经后门槛梁、B柱下、B柱上传递至驾驶员声腔;

路径4:后轮激励声腔与后翼子板同时作为激励源产生噪声,声能量经C柱下、C柱上、后顶纵梁、B柱上传递至驾驶员声腔。

在确定主要噪声传递路径后,即可确定阻隔装置预布置方案。

3 基于路径隔声量分析的布置方案优化

3.1 阻隔结构预布置方案

在确定侧围空腔噪声传递路径后,即可在空腔中安装阻隔装置削弱路径的噪声传递能力。图9是根据传递路径所确定的阻隔装置预安装位置,但在实际生产中需要对成本进行控制,安装过多的阻隔装置会导致整车成本上升,所以通常一侧的阻隔装置一般为五六个,因此为确定最佳安装位置,还需要对预方案做路径隔声量分析进行位置优化。

图9 阻隔装置预布置方案

3.2 基于路径隔声量分析的预布置方案优化

噪声是一种能量的传递,声能量在经过传递路径后通常会有一定的衰减,此时传递路径相当于起到隔声作用。确定阻隔装置在传递路径上的预布置方案后,通过对路径激励端施加激励并获得响应点声压级后,可得到不同安装位置对传递路径隔声量的影响,其中隔声量增幅最大的安装位置即是最佳布置方案。以路径1上的预布置方案为例,其中1号和2号为一组,3号和4号为二组,5号和6号为三组,优化目标为每组只保留一个阻隔装置。在不同位置添加阻隔装置后,根据路径终点声腔降噪量确定安装位置,完成优化方案。图10为路径1终点B柱上声腔在不同安装位置时的降噪量,根据降噪效果可确定一组中保留1号位置,二组中保留3号位置,三组中保留6号位置。

3.3 侧围阻隔结构布置方案降噪效果

基于路径1优化方法,对其余3条路径做优化分析。其中在路径3与路径1的优化中有重叠部分B柱,通过对路径3的优化分析后发现,6号位置同样是其最优解。同时路径2保留8号位置,路径3保留12号位置,路径4保留10号位置。

图10 不同安装位置降噪效果

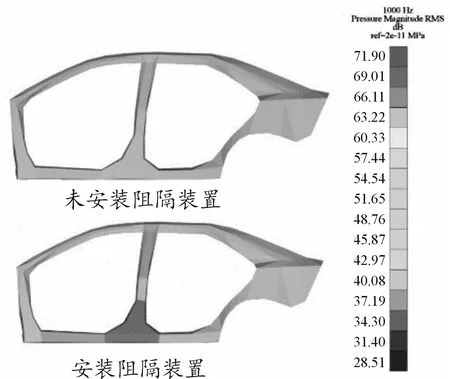

在安装阻隔结构后,路径1声腔的声压级平均降低了3~6 dB;路径2的降噪和路径3的降噪效果其次,平均达到了2~5 dB;路径4的降噪效果较不明显,但上顶梁声腔的声压级有一定的衰减。图11为优化后在相同激励下,侧围声腔在1 000 Hz频率下的噪声云图。从图11中可以看出,在安装阻隔结构后,侧围声腔声压级都有一定程度的衰减。

图11 侧围声腔声压级对比

图12为空腔阻隔结构安装前后驾驶员上半身声腔噪声的对比曲线。综合图11和图12后可以看出,当利用阻隔结构使侧围声腔的声压级降低后,驾驶员上半身声腔声压级也有一定的降低,即驾驶员耳旁噪声也降低了。其中,800~5 000 Hz降低数值为3~5 dB,其余频段内也有1~2 dB的降低。

图12 驾驶员上半身声腔噪声曲线对比

4 结论

车身侧围传递噪声是驾驶员耳旁噪声的主要来源之一,而在侧围空腔内安装空腔阻隔结构可以削减该传递噪声,但空腔阻隔结构的安装位置将直接影响该传递噪声削减数值。

噪声传递路径隔声量分析包括声能量传递路径分析和路径隔声量分析。声能量传递路径分析可以有效地确定对驾驶员声腔噪声影响最大的几个侧围声腔和噪声在侧围声腔内的主要传递路径,并进一步根据主要噪声传递路径建立空腔阻隔结构预布置方案。路径隔声量分析可以快速地优化阻隔结构预布置方案,得到阻隔结构在侧围空腔内的最佳安装位置。

本文验证了利用噪声传递路径隔声量分析可以有效地建立空腔阻隔结构布置方案,分析结果表明:利用该分析能够快速准确地确定空腔阻隔结构在车身侧围空腔内的安装位置,并使空腔阻隔结构在这些位置安装时可以最大程度地降低侧围空腔的内部噪声,并明显地降低驾驶员耳旁噪声。