水性涂料性能检测措施的研究

樊继丰

(江苏省地质矿产勘查局第五地质大队,江苏徐州221000)

随着国家对挥发性有机化合物(VOC)控制标准的发布,传统溶剂型涂料在环保优势上稍逊于水性涂料,水性涂料在环保性、安全性、便捷性上的优势逐渐在市场上有了发展空间。但水性涂料综合性能较差、施工要求较高等劣势需要对它做好全面的性能检测,才能更好的结合水性涂料的综合性能为人们所使用。

1 水性涂料的应用

水性涂料不仅在工业领域被广泛使用,在非工业领域如建筑、交通等方面也发挥着重要的作用。

1.1 用于化学成膜

水性涂料可以通过水来分辨出其成分,干燥速度较快,结合其相应的化学因素和物理因素,采用相对应方法将其进行化学成膜后,可以减少施工周期,并保证成膜后的化学、物理等要素的关联性及稳定性,使其操作方便,提高施工效率[1]。

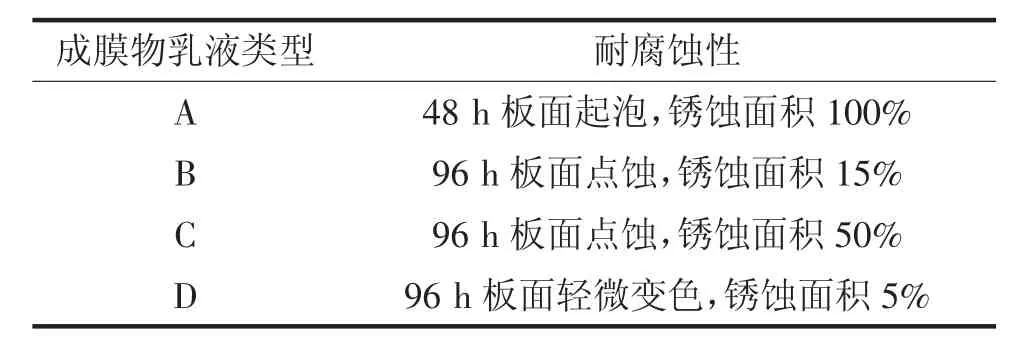

各种改性物质对提高水性涂料的耐腐蚀性能有不同的作用。纯丙烯酸酯乳液A;10%丙烯酸酯乳液E-51B;在相同的工艺条件下制备了5%的有机硅-丙烯酸酯乳液C;同时含有10%E-51和5%有机硅的丙烯酸乳液D。以它为成膜材料,同一种水性处理液,等比例制备四种水性涂料,制成试件后,进行耐腐蚀性能测试比较,结果如表1所示。

表1 涂层耐腐蚀性

从表1中可以看出:环氧树脂在涂层耐腐蚀性方面的改进最为显著。这是因为环氧基团在烧成过程中可以与聚合物链中的羟基、羧基等反应性基团发生反应,使分子链交联,形成网络结构,提高聚合物材料的内聚强度和致密性以及涂膜的强度、硬度、耐水性、耐腐蚀性。同时,水性处理液中所含纳米SiO2表面的羟基也与环氧树脂相同。一种交联反应,对于提高涂层的附着力和生产耐用的有机/无机复合涂层非常有用。

有机硅化合物参与聚合后,在成膜过程中有机硅组分主要分布在涂层表面,可以降低涂层表面的极性,增加疏水性,显著降低表面粘度,进一步提高耐水性、涂层的耐腐蚀性能,提高防污性能,获得高质量的水性涂层。

1.2 用于车辆

我国是汽车使用大国,传统汽车油漆成本高,在车辆粉刷过程中涂料有害物质容易挥发,造成环境污染和人体健康伤害。而水性涂料由于沸点低、成膜速度快,能够通过凝结保证车辆的外部美观性,具有较好的防腐蚀效果,因此被广泛使用在车辆外表喷漆中,不仅降低使用成本,还减少对环境的污染和人体伤害。

底漆富含抗腐蚀颜料和填料,密度较高,储存稳定性较低,储存环境温度要求较高。

表2是某客车公司的底漆选用标准,还要增加复合涂层耐高低温温变性能要求。

表2 底漆选用标准

2 水性涂料的优缺点

2.1 优点

水性涂料在生产、使用过程中没有废水、废气、废渣等产生,极大降低了环境污染和人体伤害。具有自身的防火、防爆特性,在常温常压条件下生产、运输、储存和使用过程中具有较大的安全裕度,不会对设计人员造成伤害,操作十分方便,只需要用自来水对其进行稀释即可使用,且便于清洗[2,3]。

2.2 缺点

①由于用水做溶剂,金属基体容易受到腐蚀,且水的冰点比大多数有机溶剂高,所以其冻融稳定性差;②水性涂料因水的表面张力较大使基材润湿困难;③成膜干燥时间花费较多,特别是在高湿度、低温环境下;④水与成膜树脂相容性不好,水性涂料的贮存稳定性较差;⑤水性涂料因水的含量大,在施工作业中容易遭受微生物破坏。

3 对水性涂料性能检测的措施

3.1 多样化多途径检测

1)根据水性涂料的自身特性、特点开展物理、化学方面的检测,采用科学合理的检测方法,通过分析水性涂料成分、功能、污染性等方面的信息,以获得有效真实的检测结果,从而更好的了解和掌握水性涂料特性,以确定水性涂料使用方向[4]。

2)选择相对应的检测设备。根据水性涂料在不同领域的使用情况,为保证检测达到科学性和合理性的标准,在当前我国水性涂料研发处于起步阶段、检测设备还未完善、系统化的实际情况背景下,要认真根据实际需要,由专业技术人员选择适合的检测设备和检测方式[5,6]。

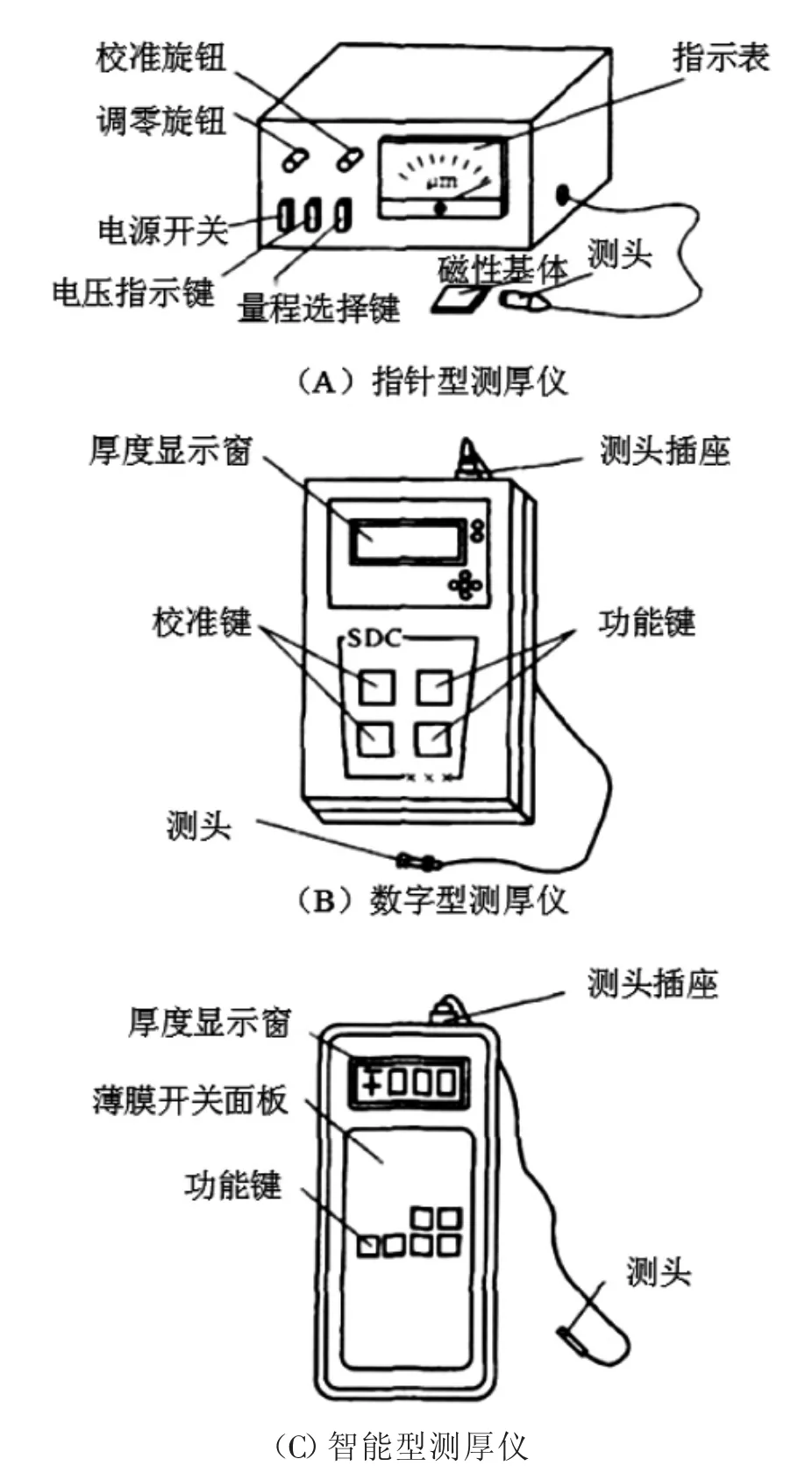

薄膜厚度计通常包括探头、外壳和输出设备。但是,不同厂家的漆膜测厚仪的形状、结构和尺寸差异很大。同一厂家不同型号的测厚仪也不同,如图1所示。

图1 测厚仪的形式

对于现场漆膜测厚仪,应选择重量较轻的便携式测厚仪。大多数便携式薄膜测厚仪都具有数据存储或打印功能,也可以通过数据线与计算机连接,进行数据复制、统计和分析。因此,现场使用的工具尺寸越小越好,且便于携带[7]。

3)做好水性涂料对金属腐蚀性方面的检测。由于水性涂料含有大量水分,是否会对金属基体造成腐蚀影响,需要通过检测进行验证。通过将水性涂料涂抹到检测金属样本表面,如果发现其对金属具有较强的腐蚀性,则该水性涂料不适合使用于金属性基体上[8,9]。

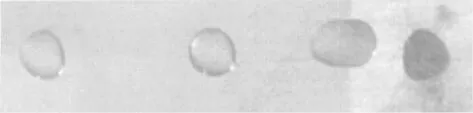

水解硅烷在钢铁基材表面成膜再与水性涂料复合成膜,有助于提高金属表面的防腐作用。为了更好地了解硅烷水解膜的耐腐蚀性能,在预处理后的铁板上涂上不同层的硅烷溶液,以评估硅烷膜的耐腐蚀性和涂层的耐水性,结果如图2所示。

图2 不同硅烷膜层数耐腐蚀对比图

图2 中,从左至右依次为:2层硅烷膜、1层硅烷膜、硅烷膜与裸铁界面和裸铁。

未经硅烷处理的裸铁金属很快出现腐蚀,而硅烷预处理金属左侧2层硅烷膜,耐腐蚀性明显提高,这是未经处理的金属的几十甚至几百倍,特别是在硅烷膜与纯铁界面的点蚀试验中,耐腐蚀性能的对比最为明显。两层硅烷膜是金属经过双硅烷预处理的结果,硅烷膜的耐蚀性随着硅烷膜的厚度增加而增加,但层数对耐蚀性影响不大。

3.2 根据现有检测标准进行检测

当前水性涂料不断发展,其相关标准也不断制定完善,其中产品标准主要涉及室内装饰装修用水性木器涂料、汽车用水性涂料、建筑用水性氟涂料、路桥用水性沥青基防水涂料等,其检测标准有GB/T 23999-2009《室内装饰装修用水性木器涂料》、GB/T18178-2000《水性涂料涂装体系选择通则》等。通过各种水性涂料的常规应用性能,我们主要做干燥时间、耐磨性、附着力、耐冻融性、硬度、耐干热性等方面的检测工作,其引用的标准也分别根据检测内容来选择对应的检测标准,如以《汽车用水性涂料》(HG/T 4570-2013)为例,水性汽车涂料的干燥时间引用的是《漆膜、腻子膜干燥时间测定法》(GB/T 1728-1979);以《室内装饰装修用水性木器涂料》(GB/T 23999-2009)为例,水性木器涂料的干燥时间检测方法引用的是《漆膜、腻子膜干燥时间测定法》(GB/T 1728-1979)。

4 现有标准未涉及到的水性涂料性能检测项目

4.1 对水性涂料干燥时间、流挂性、耐腐蚀性的检测

由于水性涂料内含有大量水分,其干燥时间和对金属基体的腐蚀效果需要进行检测,按照《色漆和清漆抗流挂性评定》(GB/T9264-2012),水性涂料干燥时间检测应在温度低于23℃、湿度高于50%的条件下进行。耐腐蚀性检测应包括耐盐雾性、耐水性、耐碱性、耐盐水性等检测。具体参照标准有《色漆和清漆耐中性盐雾性能的测定》(GB/T 1771-2007)、《漆膜耐水性测定法》(GB/T 1733-1993)等[10]。

4.2 对水性涂料的贮存稳定性的检测

水性涂料必须在一定的温度和湿度条件下放置数天,其储存稳定性可以通过观察是否有分层、结块等不良现象来判断。对于北方冬季低温环境,使用水性涂料容易因其低温稳定性因素而影响施工进度,因此有必要在冬季使用水性涂料产品时参照《乳胶漆耐冻融性的测定》(GB/T 9268-2008)进行检测,并根据检测结果有针对的进行水性涂料产品配方的调整,如加入防冻剂等措施,使其使用更加符合施工实际。

4.3 对水性涂料、含水量、耐霉菌性的检测

由于水性涂料大量的水成分容易遭受霉菌等有害物质的侵蚀而产生霉变,而水性涂料目前相关标准中对于含水量的检测又很少涉及,因此在检测水性涂料含水量方面可以参照《化学试剂水分测定通用方法卡尔·费休法》(GB/T 606-2003),该方法在测定含水量上较成熟、准确,但也因为水性涂料产品混合不均匀取样差异,容易导致测试结果不稳定。因此测试者还可以结合《涂料水分测定法》(GB/T1746-1979(1989))来进行检测,可起到经济、便捷的测定效果。

综上所述,水性涂料虽然在环保安全性上比传统涂料具有明显优势,但其也存在硬度差、不耐水、丰满度差、易结皮、影响施工等缺陷,因此需要在检测方式上对其进行有效、准确的检测,有针对的调整其物理性能上的缺陷,从而使其更好的使用于各个领域,让其有更好的发展应用空间。