瓷砖生产中的栅格印缺陷分析及解决

谭嘉成 招伟培 徐登翔 薛延祖 龙海仁 李锋

摘 要: 本文通过一系列的对比试验,从粉料配方及加工工艺、压机及配套设备等方面,阐述栅格印缺陷的解決及相关思路。

关键词:瓷砖生产;粉料;压机;栅格印

1 前 言

在陶瓷砖生产过程中,压机作为其中的重要组成部分,除了提供基本的成型功能外,在各式布料车和栅格的辅助下,还提供瓷砖面、底料纹理布料的功能。本厂(A基地)主要生产全抛釉产品,在生产过程中,压机工序时不时地会出现栅格印的缺陷,缺陷主要体现在:砖面视觉观感波浪纹、凹凸不平整,最终造成水波纹降级。特别是提升产量过程中,随着布料速度增加,布料效果的不稳定性增加,造成水波纹更加明显。本厂通过1个月时间的摸索和对比试验,基本解决了该缺陷。

2栅格印问题的排查实验

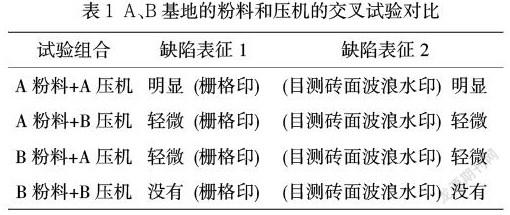

(1)针对A基地的问题,我们找了不存在该问题的B基地,并以A基地的压机和粉料,以及B基地的压机和粉料等4因素,我们安排了以下的交叉对比试验:

从表1的交叉试验,判断出:A基地的粉料性能和压机设备上,跟B基地的对比,都存在该缺陷,接下来,我们解决问题的重点主要是在粉料和压机设备上。

(2)针对A、B基地的粉料,我们进行了一系列对比试验,分别在两者的喷雾塔和压机顶工序进行了数据采集,如下所示:

喷雾塔工序:

压机顶工序:

A基地粉料在喷雾塔与压机顶工序的表征情况:

从表2、表3、表4,可以得出以下结论:

1)同一个喷雾塔工序对比中,A、B基地制备出来的粉料检测数据存在一定的差异性,主要体现在A基地的粉料流动性比B基地的要差得多;此外,在同一个压机顶工序对比中,A基地的粉料流动性也是比B基地的要差,甚至测不出来流动性数值。此外,A基地的粉料干燥强度也要稍微比B基地的低。基于粉料在经喷雾造粒出来时,A基地的粉料性能比B基地的差,这个可以判定粉料的配方或者喷雾塔工艺可能出现问题。

2)从喷雾塔工序到压机顶工序,A基地粉料的流动性衰减较大(从114秒变成流不动),而B厂的流动性衰减较小(从54s到60s)。针对此现象,顺着排查,可以发现A基地从喷雾塔工序到压机顶工序所经历的料仓周转数量、输送带长度、不同输送带间的转接位,明显要比B基地要多,这个差异性导致了A基地的粉料从喷雾塔到压机顶这段距离,粉料的破损(损耗)较大,粉料本身结构容易受到破坏,导致颗粒表面毛糙,细粉增多,甚至粉料结团,黏壁。因此,在原料车间的规划中,合理设计料仓和输送线路是非常重要的,当然也有一些情况是例外,例如有些是老旧设备线路基础上的改建,就有可能出现一些不得已的不合理设计。

3)作为过程控制的重点,翻查了车间的《喷雾塔粉料入仓记录表》,发现粉料的20目筛余:最小0.2,最大0.3;100目筛余:最小1.3,最大1.9,总体来说粉料波动相对较小、较稳定;而对比翻查了《压机粉料检测记录表》,发现粉料20目筛余:最小0.01,最大就有0.91;100目筛余最小1.42,最大有3.74,总体来说粉料的波动性明显变大、不太稳定。以上对喷雾塔与压机顶工序的数据分析对比,也佐证了第2点所提到的料仓、输送线路不合理导致粉料容易受破坏,最终影响压机顶粉料的成型性能。

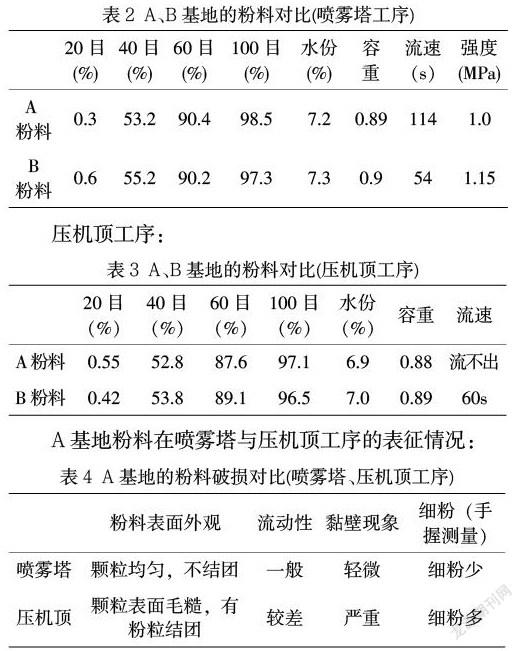

(3)以下是日常生产中,A、B基地的压机状态:

从表5、表6,图例与数据对比分析可知,两个基地同样生产800mm×800mm规格的砖,压机冲次、压力等参数基本接近,栅格采用的都是直线栅格,不过差别在于A基地采用的是5列式的栅格,而B基地采用的是9列式的栅格,一般来说栅格列数越多,粉料在布料过程中分布得越均匀,这个应该也是影响A基地栅格印缺陷的其中一个重要因素。

此外,可以发现B基地比A基地多了一个出砖平台,经分析该平台起到以下的作用:通过在压机的出砖平台上加装长约25cm平台,使得料车布料行程加长,刹车动作延长,减少粉料在栅格内部因料车启动推力和料车刹车惯性力形成粉粒的波浪堆积,从而改善解决砖面栅格印问题。

3改善措施

3.1 粉料配方的调整

(1)减少石粒类原料的使用,可以适当使用部分砂质类原料替代。

(2)微调一下坭含量。

(3)同时增加减水剂和坯体增强剂的使用量。

通过以上几个手段,在确保在不影响粉料的氧化性能的前提下,提高粉料的干燥强度,尽量控制在1.1-1.3MPa,浆料水份控制在34.5+1%,如果是引入膨润土,可以根据使用量,相应的浆料水份可以提高1-1.5%。

3.2喷雾塔工序的调整

喷雾塔工序工序经过多次调整,粉料流动性并没有改善,这里就不做阐述了。

4压机及配套的改善

(1)栅格的技改,主要是针对栅格的列数进行了增加,使得栅格更密集,布料更均匀。

(2)针对A基地压机前平台的加装,如下图1、图2所示:

5其他条件的改善

压机工序现场扬尘较大,抽风除尘系统效率不高,压机上各处堆积较多的粉尘,存在堆积粉尘容易混入正常粉料隐患,虽不是决定栅格印问题的主要原因,但粉尘混入正常粉料,在一定程度上会对粉料性能造成影响。

6 结 语

通过以上多个工序的联合调整,栅格印的问题得到解决。从该案例分析中,我们可以看出,栅格印本质上的决定性因素是粉料要具备良好的性能:

(1)粉料本身具备较高的强度,在运输传送过程中,不易破损,不易产生细粉;

(2)粉料粒子表面光滑、颗粒级配合理,有良好的流动性。

在日常的粉料监控过程中,原料车间和技术部需要对喷雾塔工序、压机顶工序加强关注粉料的外观、容重、流动性、干燥强度的变化,制定相关规范标准,定期对该系列指标进行抽检并形成记录文件,成为日常管理控制和出现生产问题有依可据,必要时做出及时的调整。

成型车间方面,在粉料配方还没作出调整前,通过加装相应的出砖平台,极大地改善了产品的栅格印缺陷。后期,改良后的栅格和新调整的粉料上线后,最终栅格印得到彻底解决。