近净成型粉体制备技术的研究

李清远 陈振 刘任松(广东家美陶瓷有限公司)

0 前言

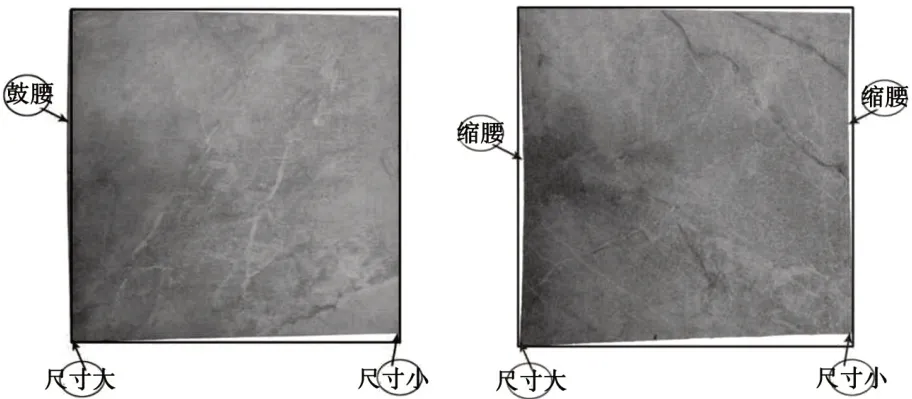

在瓷质砖的实际生产中,人们往往把注意力集中在烧成温度及烧成速度等参数上,但是在粉料性能不佳的情况下,单靠调整烧成参数难以取得理想效果,一个比较明显的问题就是压制成型后坯体的密度分布容易出现不均匀,烧成后制品容易出现“大小头”和“缩鼓腰”(如图1),造成产品尺寸不规整。为了保证尺寸的规整,行业更多的是采取放大产品尺寸,通过后期磨边来解决。出窑制品的尺寸偏差越大,制品需要磨边切削的量就越大,这样既增加了陶瓷原材料的消耗,又造成了水、电、设备等资源的浪费。

图1 产品大小头、缩鼓腰示意图

造成产品出现“大小头”和“缩鼓腰”的主要原因,是粉料的性能不佳(级配不合理、流动性差、水分不均匀等),使得成型时的填料不均匀,造成成型后的坯体各部位的致密度不同,烧成后收缩不一所致。所以要想缩小产品出窑后的尺寸偏差,实现产品的近净成型,首先要提升粉料的成型性能,本文将着重阐述料浆加工和喷雾制粉两方面对粉料性能的影响。近净成型技术是指零件成型后,仅需少量加工或不再加工,就可用作机械零件的成型技术,深入研究粉料的制备技术,探讨瓷质砖的近净成型,对提高产品品质,提升建材产品的绿色生产,节能降耗具有积极的作用。

1 实验材料及设备

1.1 实验材料

实验坯体配方选用广东清远某厂的瓷质砖配方,主要原料为当地的泥料、石粉、钾砂等,配方泥含量35%。

1.2 实验设备

实验坯体配方使用100t 间歇球磨机球磨,球磨后料浆用6000型喷雾塔喷雾制粉。

2 结果与分析

2.1 料浆性能对粉料形态的影响

2.1.1料浆水份的影响

按实验坯体配方配制原料,改变料浆制备工艺参数得到含水率为32.46%、34.21%、36.28%、38.72%四种料浆,分别在同条件下进行喷雾干燥造粒,利用400 倍数码电子显微镜观察对比四种不同含水率的料浆在相同条件下喷雾造粒后的外观形态,并测试其粉料含水率和质量流出时间(质量流出时间的测量过程为,先称取100g测试粉料,使用HYL-105型注入限定底面法安息角测试计,用秒表进行计时,记录粉料通过仪器漏斗所用时间即为该样品的质量流出时间),如表1,料浆水份变化在2%~6%时,对粉料外观形态和质量流出时间影响不大。

表1 料浆水分对粉料形态的影响

2.1.2料浆细度的影响

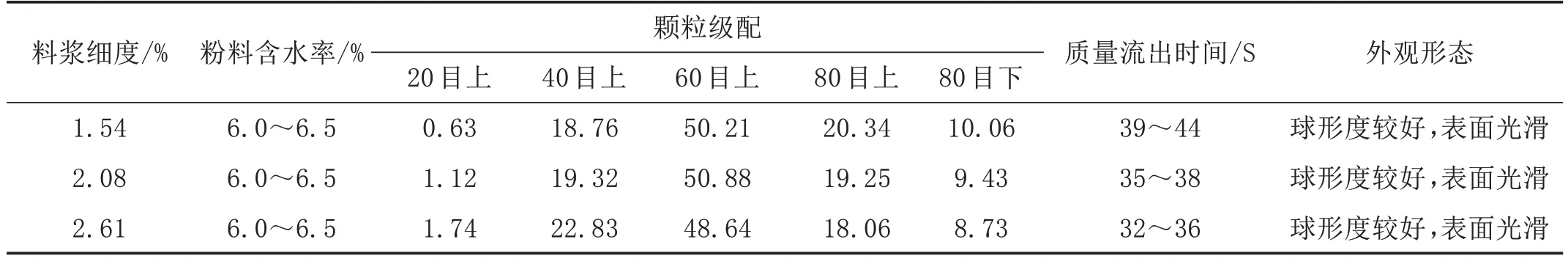

按实验坯体配方配制原料,通过改变料浆制备工艺参数,制备得到325 目筛余分别为1.54%、2.08% 和2.61%的料浆。对比分析三种料浆在相同条件下喷雾造粒后粉料的主要性能,如表2。料浆细度改变后,粉料外观形态无明显变化,但质量流出时间随着料浆细度变粗而变小,从数码电子显微镜观察情况分析(图2 粉料颗粒放大20 倍照片),料浆的细度改变后,粉料的外观形态虽然没有发生明显变化,但是粉料的粒度分布发生了改变,随着料浆细度的变粗,粉料粗颗粒占比增多。

表2 料浆细度对粉料形态的影响

图2 不同料浆细度的粉料颗粒形态图

2.1.3料浆流动性的影响

采用实验坯体配方配制原料,通过调整料浆添加剂后得到流速分别为48s、66s、93s、127s 四种料浆,对比观察四种料浆在相同条件下喷粉造粒后的粉料性能,如表3,料浆流速对粉料的外观形态有较大的影响,随着料浆流速变大,粉料的质量流出时间变大,外观球形度变差,表面变得毛糙。

2.1.4料浆加工技术小结

从料浆水份、细度和流速的试验来看,料浆水份和细度对粉料形态的影响较小,粉料细度偏粗,粗颗粒级配多时,粉料的质量流出时间要小;料浆水份一定,料浆流速变大后,粉料的外观出现毛剌,流动性变差。

2.2 喷雾制粉技术的影响

2.2.1喷雾压力对粉料颗粒级配的影响

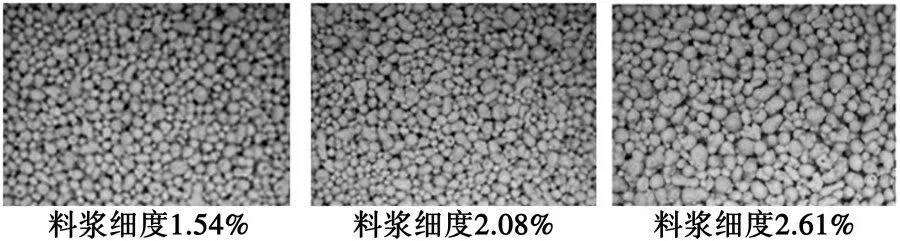

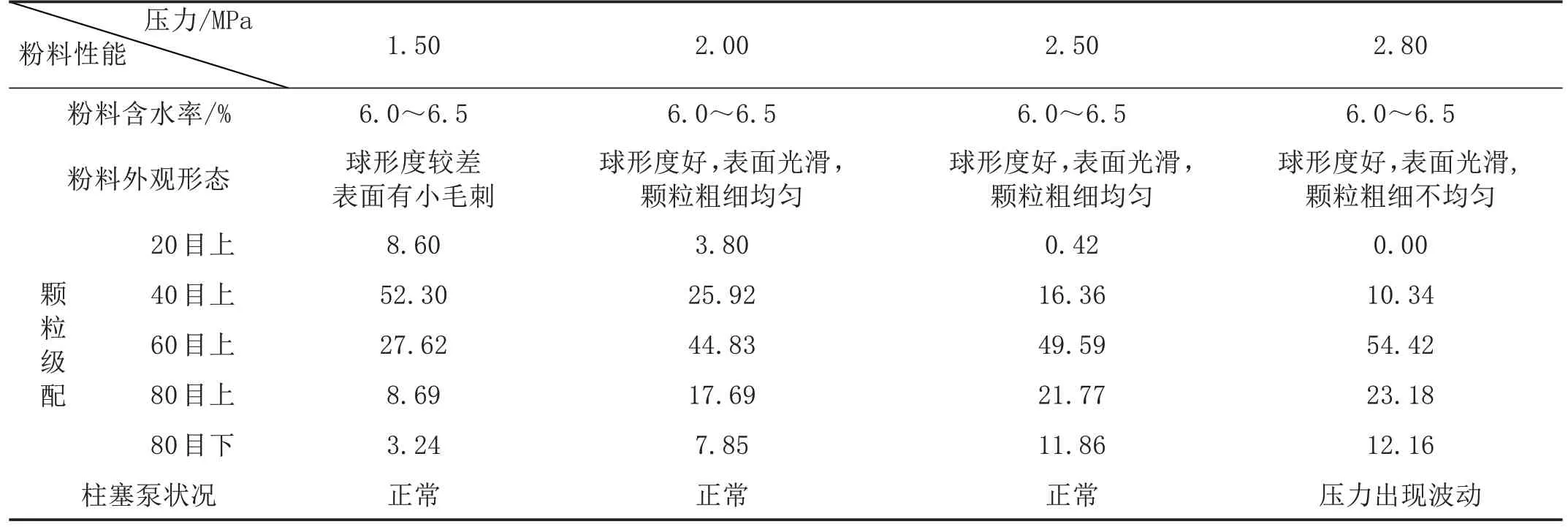

喷雾干燥造粒法中喷雾压力的大小和是否稳定,对粉料的性能有直接的影响,当喷雾压力不足或不稳定时,粉料容易粘结,造成粗颗粒增多、颗粒分布不均等现象,同时影响粉料表面的光滑度,为了试验喷雾压力对粉料颗粒级配的影响,使用含水率为32%的实验坯体料浆,设置喷片孔径和枪距恒定,通过改变喷雾压力来制备四组坯体粉料,测得各组粉料的主要性能如表4。

表4 喷雾压力对坯体粉料颗粒级配的影响

从表4 可看出喷雾压力越大粉料中细颗粒占比越多;压力越小粗颗粒的占比越大,粒度分布变得不均匀,粉料的球形度和光滑性变差,导致粉料的颗粒级配不均匀,当压力在2.00~2.50MPa 之间时,粉料的外观形态较好(如图3粉料形态对比图),颗粒级配相对均匀。

图3 粉料形态对比图

2.2.2孔径对粉料颗粒级配的影响

试验使用含水率为32%的项目坯体料浆,喷雾压力和喷枪枪距恒定,通过改变喷片的孔径来制备5 组坯体粉料,其粉料性能如表5所示。

从表5 试验数据可知,喷片孔径越大,粉料中的粗颗粒占比越多,颗粒分布越分散,不够集中和均匀,粉料球形度变差质量流出时间增大;孔径过小,生产稳定性变差且产能下降。

2.2.3喷枪枪距对粉料颗粒级配的影响

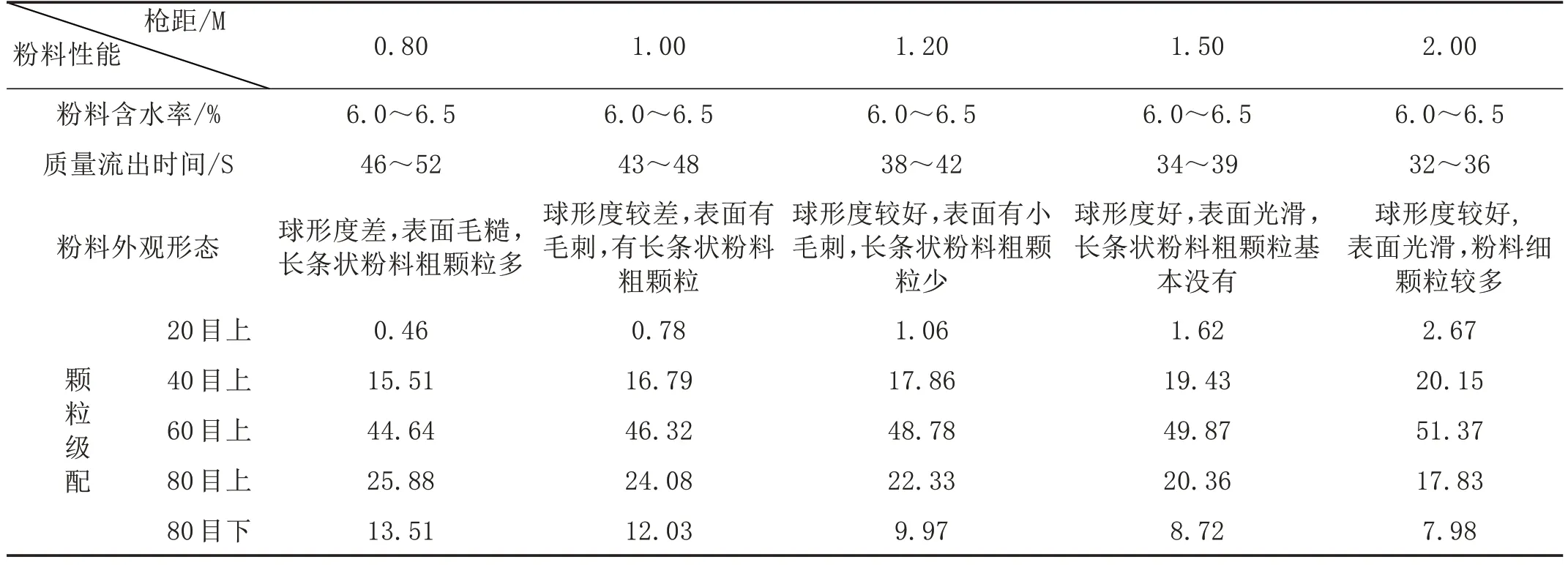

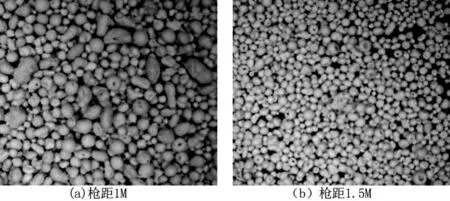

使用含水率为32%的实验坯体料浆,固定喷雾压力和喷片孔径,通过改变喷枪枪距来制备5 组坯体粉料。具体情况如表6和图4所示。

表6 喷枪枪距对坯体粉料颗粒级配的影响

图4 调整枪距前后项目坯体粉料的颗粒分布图

从实验结果可知,当喷枪枪距过小时,由于料浆过度交叉重叠产生互相粘结,干燥成粉后粉料球形度变差,表面变得毛糙,质量流出时间也变大。将喷枪枪距适当放大,由原来的1m调整至1.5m,其粉料的颗粒分布在如上图4 所示,长条状粉料粗颗粒的占比减少,粉料的外观形态和流动性更好,颗粒分布更均匀。

2.2.4粉料出塔温度的影响

通过喷雾干燥制备出来的粉料经喷雾出塔口下面的传输带运送到料仓存储,由于粉料出塔温度较高,在输送的过程中容易造成粉料结团,储存至料仓后引起粘壁结块,给后期的成型工艺带来不良影响。为了避免因为粉料温度偏高带来的不良影响,需要对出塔粉料进行降温处理,通过风冷抽湿,降低粉料出塔温度,减少水分蒸发。从试验来看,粉料出塔温度稳定在35 度以内,可以改善粉料粘壁、成团结块的问题,对提高成型质量,减少压制成型缺陷的产生起到了作用,从而改善坯体烧成收缩不一致的问题,有利于产品尺寸的控制。

2.2.5粉料制备技术小结

⑴喷雾压力在2.00~2.50MPa 范围,制备的粉料颗粒级配相对均匀。

⑵喷片孔径选择1.5~2.30mm 之间,粉料形态和质量流出时间较好。

⑶适当放大喷墨枪枪距,制备出来的粉料球形度好,长形状粉料粗颗粒占比减少,颗粒大小分布更均匀集中。

⑷粉料出塔温度稳定控制在35 度以内,可以改善粉料粘壁、成团结块的问题。

根据实验结果,将坯料配方的泥含量提高到40%,料浆细度控制在325 目筛余1.5%~2.0%,流速在60~90S,喷片孔径使用1.5~2.3 组合,喷雾压力控制在2.0~2.5MPa,适当放大喷枪枪距,制备粉料。检测粉料性能,安息角在30°以内,质量流出时间小于40S,粉料流动性明显优于普通粉料。使用该粉料生产600×600mm 规格产品,配合压机和窑炉的调整,产品“大小头”和“缩鼓腰”得到改善,尺寸偏差缩小50%以上。

3 结论

⑴料浆细度放小,流速适中,可改善粉料外观形态,提高粉料流动性能。

⑵喷雾压力越小粉料的粗颗粒占比越多,粒度分布变得不均匀,粉料的球形度和光滑性变差。

⑶喷片孔径越大,粉料中的粗颗粒占比越多,颗粒分布越分散,不够集中和均匀,粉料球形度变差,质量流出时间增大;孔径过小,生产稳定性变差且产能下降。

⑷喷枪枪距过小时,由于料浆过度交叉重叠产生互相粘结,干燥成粉后粉料球形度变差,表面变得毛糙,质量流出时间变大。

⑸粉料出塔后,增加降温装置,降低粉料的出塔温度和水分蒸发,可以提升粉料的成型性能。