基于DELMIA的航空发动机虚拟装配技术研究*

徐张桓 许 瑛 张 悦 但杨辉

(南昌航空大学飞行器工程学院,江西 南昌 330063)

传统的航空发动机装配工艺基本都是采用二维工艺规划,现场的装配工作也都是由人工方式来完成。经常会出现碰撞干涉现象、装配工艺规划不合理、装配工人不易操作等一系列问题。采用虚拟装配仿真提前对航空发动机装配工艺进行验证,改进不合理的装配工艺,可以有效避免在实际装配中可能会出现的问题,提高工人的装配效率。

在航空发动机数字化装配研究方面,徐延锋等人在OpenGL中对航空发动机模型进行演示,结合多线程实现了航空发动机装配过程的动画演示,生成了指导工人的装配履历表[1]。张青等人利用3DVIA Studio 虚拟仿真平台,在可视化虚拟环境中使用人的肢体语言对航空发动机进行了虚拟装配实验[2]。沈洪权等人以DELMIA数字化仿真为平台,将某型航空发动机安装到飞机上这一过程进行了装配工艺仿真验证[3]。李冠华等人在CAPP系统中构建了基于模型定义的数字化装配工艺设计环境,实现了面向装配制造的工艺设计[4]。曾亮等人研究并开发了一个航空发动机装配数字化系统,实现了装配工艺的三维可视化、装配任务安排以及装配履历表管理[5]。

在对相关文献充分调研后可以看出,尚未有学者结合装配总成与人机工程技术对航空发动机虚拟装配工艺问题进行系统性研究。本文基于DELMIA数字化仿真软件为平台,构建了航空发动机的虚拟装配环境,进行了装配工艺过程的规划,利用DELMIIA中数字化装配模块和人机工程模块来实现虚拟装配仿真,通过干涉检查与人机工程技术分析验证了装配工艺规划的合理性,优化不合理的装配工艺,导出仿真结果。

1 航空发动机装配仿真基础

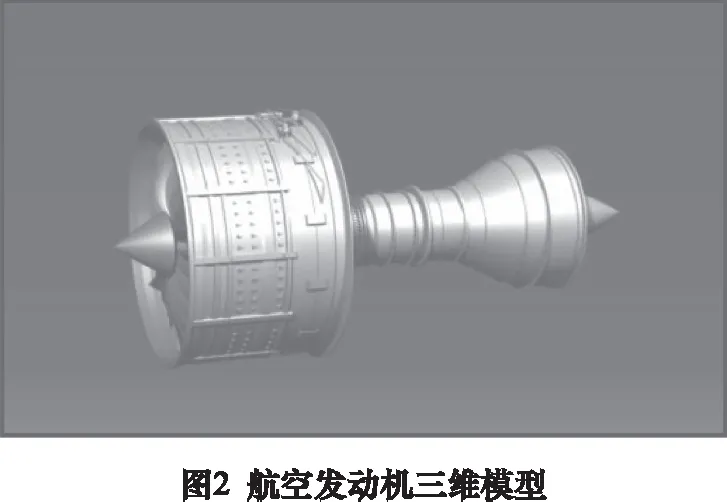

1.1 单元体划分及资源建模

为了将物理装配映射到数字三维空间中,航空发动机虚拟装配技术方案流程如图1所示,包括创建航空发动机产品资源等模型、装配工艺规划、装配总成仿真验证、人机工程技术分析、结果分析与总结。航空发动机装配的第一步,是要建立虚个单元体的三维模型,将航空发动机划分为12个单元体,各单元体之间由紧固件连接,分别为进口整流罩、风扇叶片、动力齿轮箱、联轴器、低压压气机、风扇机匣、中介机匣、高压压气机、燃烧室、高压涡轮、低压涡轮和涡轮排气机匣[6]。采用CATIAV5软件按照工厂实际尺寸与布局情况对航空发动机各单元体、工具、装配工装等各类资源进行建模,通过CATLOG分类管理资源。考虑到建立的发动机等数模结构复杂,为了更好实现模型的高效浏览与仿真验证,对生成的Product和Part格式模型进行轻量化处理,转化为 Cgr格式模型。图2所示为航空发动机三维模型。

1.2 虚拟装配基本原理

单元体虚拟装配实质即根据规划好的各单元体装配工艺展开空间位姿布局,进行动态装配模拟,以达到预期装配效果。在装配仿真过程中,航空发动机各单元体在空间中位姿关系所展现的形式为平移和旋转2种,且各单元体的尺寸大小不会改变。本研究以装配前的进口整流罩顶端为空间坐标中心原点,航空发动机各单元体空间位置的变换即是其位置矩阵的变换,矩阵变换表示如下:

(1)单元体空间平移变换。设单元体的初始坐标为(x0,y0,z0,1),沿着x、y、z轴分别平移L1、L2、L3后,空间坐标变为(x1,y1,z1,1),则此矩阵变换过程为:

(2)单元体空间旋转变换。设单元体沿x、y、z轴旋转角度分别为α、β、θ,空间坐标变为(x1,y1,z1,1),则沿x、y、z轴旋转的位置变换矩阵过程分别如下:

①绕x轴旋转α的矩阵变换过程为:

②绕y轴旋转β的矩阵变换过程为:

③绕z轴旋转θ的矩阵变换过程为:

2 虚拟装配总成仿真

2.1 装配工艺规划

航空发动机各单元体的虚拟装配总成仿真在DELMIA中的DPM模块下实现。将上述建立的产品及资源等模型分类集成到APS子模块下的PPR装配模型树中,搭建虚拟装配总成仿真平台,在PPR工艺结构树下完成装配工艺规划。装配工艺则需规划航空发动机各单元体的装配序列和装配路径。

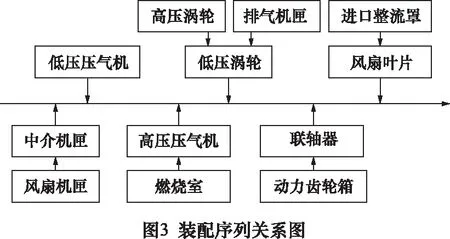

(1)装配序列规划

基于可拆亦可装原理,采用“倒装”的思路,将航空发动机在虚拟装配环境中由外到内进行拆卸,得到有效的几种拆卸序列,参考CAPP系统的实际工厂中各单元体装配顺序关系,通过DPM中Reverse the Process工艺将其中最优的拆卸序列倒过来生成装配序列,如图3所示。新建ProcessLibrary工艺文件,文件可以在工艺结构树下划分装配单元体的各道工序节点,从工序节点中分别添加各单元体的Move Activities子工艺并进行命名分类,通过展开工艺的PERT 图来规划上述生成的各单元体装配序列。

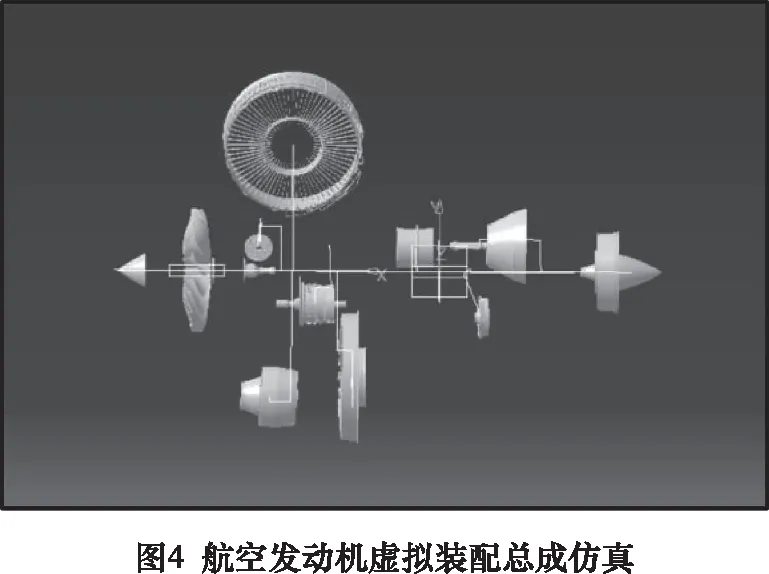

(2)装配路径规划

完成装配顺序规划后,需生成各单元体从装配起始点到装配结束点的无干涉空间运动轨迹。利用DPM环境下Great a Move Activity工艺通过三维罗盘赋予运动节拍来精确移动与旋转各单元体的空间位置来生成路径过程点位,实时观察各点位中单元体之间是否会产生干涉来进行调整点位位姿,并对每个点位与各单元体进行互相约束,添加过程必要的过渡点,得到无干涉的装配路径。在Move Activities装配顺序工艺下分别链接与配置各单体路径点位来完成装配工艺规划,如图4为航空发动机虚拟装配总成仿真过程,其中白线为各单元体规划的装配路径。

2.2 仿真结果分析和调整

在实际装配工作时,不允许发生碰撞干涉,对航空发动机单元体虚拟装配总成仿真进行静态和动态的干涉检查,静态干涉检查验证上述航空发动机各单元体数模尺寸设计是否合理,动态干涉检查检测其各单元体在仿真过程中是否发生碰撞干涉,在DPM仿真过程中若有碰撞发生屏幕则会高亮显示并停止仿真,验证装配工艺设计与规划的合理性。

在DPM环境下的Clash功能进行干涉碰撞检测,通过干涉分析发现,如图5所示,有两处出现碰撞干涉现象:①在仿真过程中低压涡轮单元体中的轴和高压涡轮单元体内径之间发生了碰撞干涉,干涉距离为0.94 mm,此处将对高压涡轮内径进行增大0.94 mm来解决干涉问题。②由于尺寸设计问题中介机匣与风扇机匣之间存在干涉,则需要对风扇机匣与中介机匣接触的外边进行缩短1.19 mm来处理干涉问题。

3 人机工程技术分析

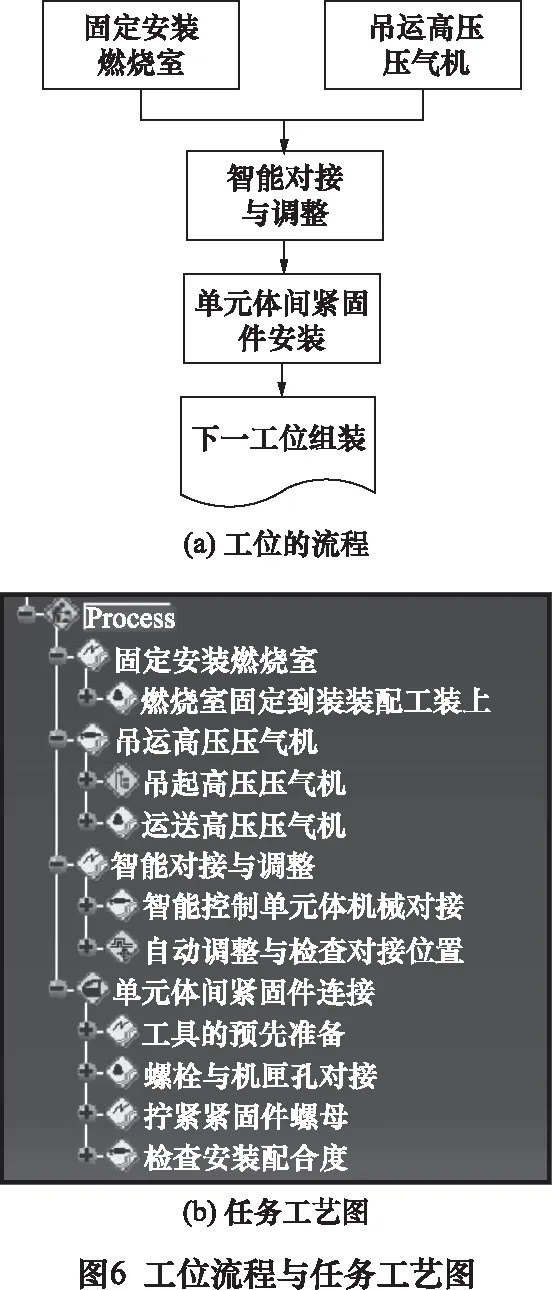

3.1 工位流程与人机任务设定

进行虚拟装配总成仿真后,实际装配航空发动机过程中人是必不可少的因素,DELMIA平台能更简单有效地提供基于人机工程的航空发动机虚拟装配仿真。本文以高压压气机与燃烧室之间工位的实际装配过程为例,图6所示为此工位的流程与任务工艺图,工位流程步骤主要为:①固定安装燃烧室。②吊运高压压气机。③智能对接与调整。④单元体间紧固件连接。在DELMIA中Ergonomics Module模块下创建工人模型,设定人体参数性能,规划人机任务工艺,依靠关键帧融合方法来模拟工人在工位工艺步骤中的全部连贯复杂动作姿势来进行人机工程仿真。结合人机工程技术,分析工人全部工作步骤过程中的视觉匹配度、肢体工作空间和疲劳易感度,优化不合理工艺。

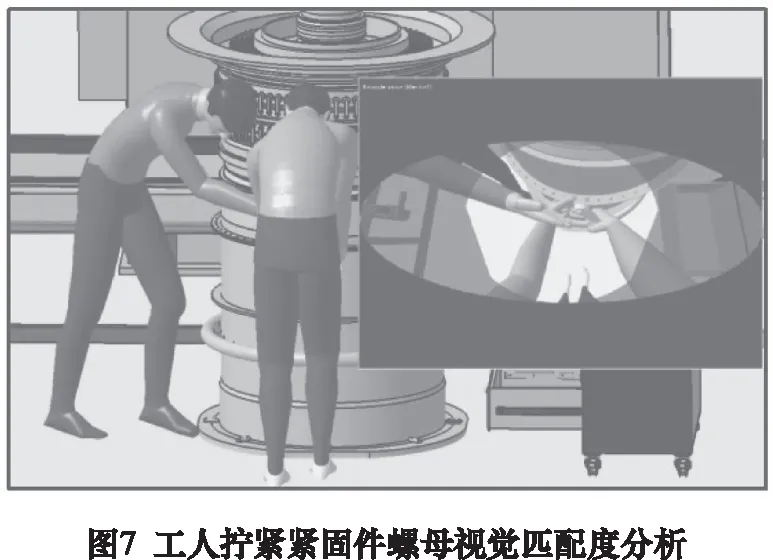

3.2 人机视觉匹配度分析

在人机装配仿真过程中,Ergonomics Module环境下的Open the Vision Window工艺提供了高效的视觉匹配度分析,能较准确地判断工人在步骤过程中装配航空发动机部件的位置是否在良好的视野范围内,有效检测工人每一个动作姿势的视觉匹配度。

通过人机工艺的可视性技术来直观地高亮显示出工人在工位步骤全部过程中不同位置、不同姿势的所有视野范围。如图7所示为工人在利用工具拧紧紧固件螺母工序步骤中的视觉匹配度分析,图7中左边工人为辅助工人,右边为安装工人,放大区域准确显示了安装工人拧紧机匣对接紧固件螺母的视野范围,此时安装工人工作过程中视野情况良好。

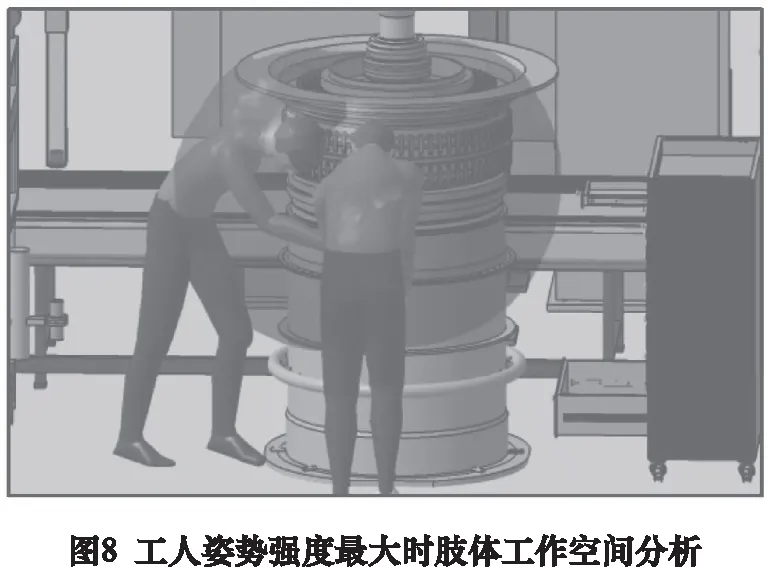

3.3 肢体工作空间分析

装配的肢体工作空间旨在工人在某一姿势时上肢肢体在三维空间内所能达到的极限范围,是工人在工作中必须考虑的问题。在人机仿真过程中,Computes A Reach Envelope工艺的可达性技术可以在工人模型周围计算生成一个上肢可伸展极限范围内的壳体,直观显示出工人所有姿势下的肢体工作区域。

工人装配航空发动机部件动作姿势的肢体工作空间则通过仿真来衡量工人在工位所有步骤时手臂是否能达到工作处的位置。图8所示为工人在姿势强度最大时利用扭力扳手安装螺母过程的上肢肢体工作空间分析,根据动作经济原则,由包络面壳体可知工人在工位中上肢可操作性一直在舒适区域范围之内。

3.4 疲劳易感度分析

从工人姿势强度与安全性考虑,对工人关键的任务动作姿势如提起、抓取、拧紧及检查等工作姿势强度进行更细度评估,确定安装工人是否能位于且可持续舒适姿势状态来完成工作,并分析一直持续工作是否会导致工人身体出现不适等情况。疲劳易感度分析可以通过系统的相关规则对工人各肢体姿势舒适度进行定量综合评价得分,工人模型关键躯干颜色也会相应改变,得分规则与建议如下:

(1)1~2分(绿色):不长时间的保持或持续重复该动作姿势是可以接受的。

(2)3~4分(黄色):需要进一步调查和分析该姿势的情况,可能需要调整姿势。

(3)5~6分(橙色):需要尽快调查和调整该姿势。

(4)7分(红色):立即调查和改变该姿势情况[7]。

在人机仿真中的Human Activity Analysis工艺下利用快速上肢评价方法对工人在工位全部工艺步骤过程的姿势进行疲劳易感度分析。图9所示为安装工人检查安装配合度时的RULA分析,2分及绿色建议为该姿势不长时间的保持或重复时是可以接受的。

4 结语

通过以某型航空发动机单元体装配为研究对象,较完整的总结出了航空发动机虚拟装配技术的一套方案与流程。基于DELMIA数字化仿真平台,在DPM模块中实现了虚拟装配总成仿真,结合人机工程技术全面角度评估了工人在任务工序步骤中的视觉匹配度、肢体工作空间及姿势疲劳易感度。仿真结果表明,采用虚拟装配技术可以提前检测到航空发动机装配工艺设计的缺陷,优化不合理的装配工艺,避免在实际装配过程中出现问题,提高装配效率并缩短研制周期。

在航空发动机制造中具有重要的指导意义,推动航空发动机全面数字化装配的进一步发展。