铝合金空调压缩机斜盘闭式模锻成形数值模拟研究

张晓波,闫中原,田辙环,王雪,李萍

铝合金空调压缩机斜盘闭式模锻成形数值模拟研究

张晓波,闫中原,田辙环,王雪,李萍

(合肥工业大学 材料科学与工程学院,合肥 230009)

探索不同结构模具下斜盘的成形过程,解决斜盘圆环棱角易充填不满的缺陷问题。利用Deform对斜盘在无冲孔连皮及单向/双向冲孔连皮模具下的成形过程进行数值模拟分析,根据模拟结果选择最优模具结构并进行实验验证。在斜盘成形阶段,载荷缓慢上升,金属稳定流动充填大部分模腔。在斜盘整形阶段,载荷快速上升,金属将斜盘圆环棱角充填完整,在圆环棱角处形成应力集中。双向冲孔连皮成形能有效降低成形载荷(从340 t到250 t),且其应力集中及损伤较大区域可经机加工完全去除,为最优的成形方式,其模拟结果与实验结果相符合。经实验验证双向冲孔连皮模具结构为成形斜盘的最优方式。

4032铝合金;斜盘;闭式模锻;数值模拟;冲孔连皮

斜盘式空调压缩机具有结构紧凑、运行更加平稳、吸排气效率高等优势,近年来成为汽车空调压缩机的主流[1-2]。以4032为代表的高硅铝合金具有空调压缩机关键零部件斜盘所需的高耐磨性和良好的尺寸稳定性[3],并与目前的轿车轻量化发展趋势相符合,成为制造斜盘的热门材料[4-5]。目前,铝合金斜盘的成形工艺主要为热模锻工艺加少量精加工,其工艺流程为:挤压棒材→下料→加热→模锻塑性成形→热处理[6]。但4032铝合金因硅含量较高导致其塑性较差,若成形斜盘的模具结构设计不合理,则在模锻过程中容易产生充填不满、应力集中、折叠和裂纹等缺陷[7-8],因此研究不同模具结构下斜盘的成形过程非常有必要。

文中针对某型号斜盘式空调压缩机斜盘,设计了3种不同结构的成形模具,使用Deform软件模拟了不同结构模具下斜盘的成形过程,分析了斜盘在成形过程中的载荷行程曲线、金属流动规律、等效应力-应变分布及损伤,并根据模拟结果,选择最优模具结构进行实验验证。

1 工艺分析与成形方案

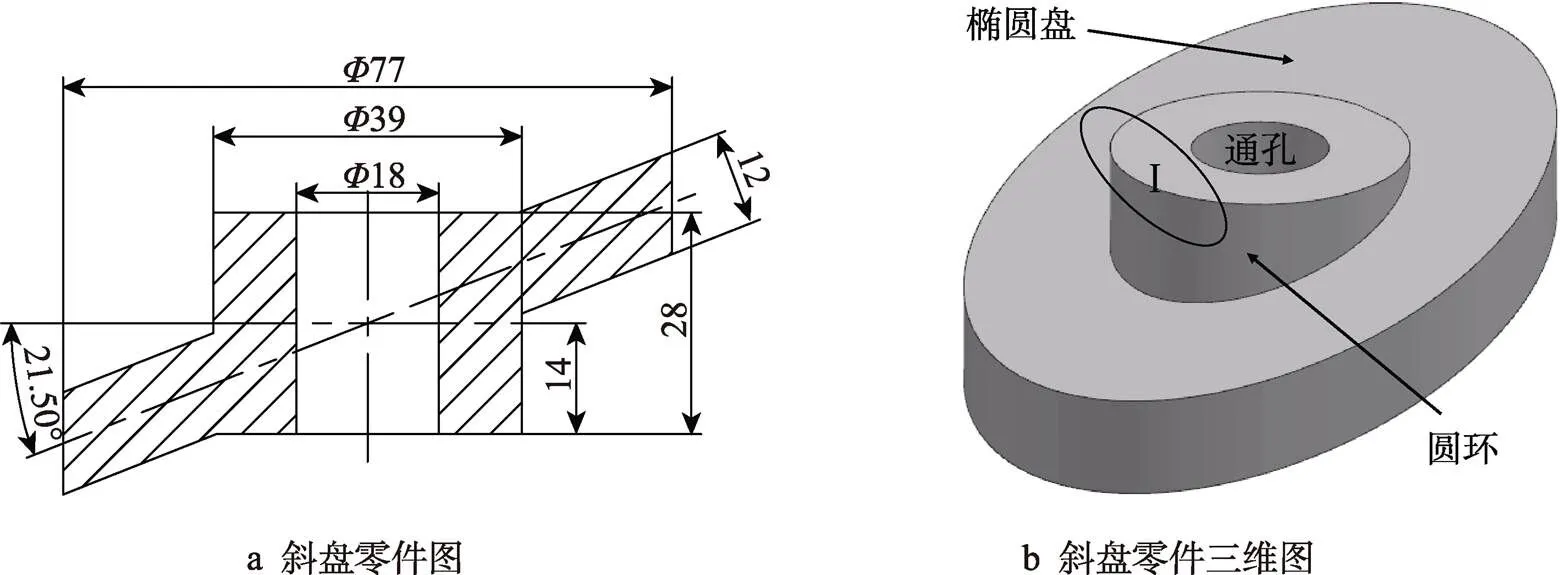

某型号斜盘式空调压缩机斜盘的零件简图及三维模型如图1所示,其由倾斜角度为21.5°、外径为77 mm的椭圆盘和高为28 mm、外径为39 mm、内径为18 mm的圆环组成。热模锻时,斜盘中间圆环的棱角部位(图1b的Ⅰ部位)难以充填完整,是成形的关键部位。

图1 斜盘零件示意

根据零件结构,设计如图2所示的3种不同结构的成形模具,模具由上模、下模及模套组成。其中图2a为无冲孔连皮成形,不成形通孔;图2b和2c分别为单向和双向冲孔连皮成形,成形后连皮分别位于斜盘底部和中部[9-10],连皮厚度约为15 mm。模具与坯料接触表面采用与零件相同的斜度,避免偏载发生。坯料为与零件具有相同斜度的棒料,坯料直径为77 mm,体积为84 584 mm3。

2 数值模型建立

使用UG建立如图2所示的三维模具,并导入Deform软件中进行有限元仿真,以分析不同模具结构对斜盘成形质量的影响。设置坯料为刚塑性体,材料为4032铝合金,温度为450 ℃[11-13],四面体单元网格数为50 000,最小单元尺寸为0.974 mm。上模下压速度为1 mm/s,增量步距为每步0.25 mm。采用剪切摩擦模型,摩擦因数为0.25。

3 模拟结果分析

3.1 成形过程分析

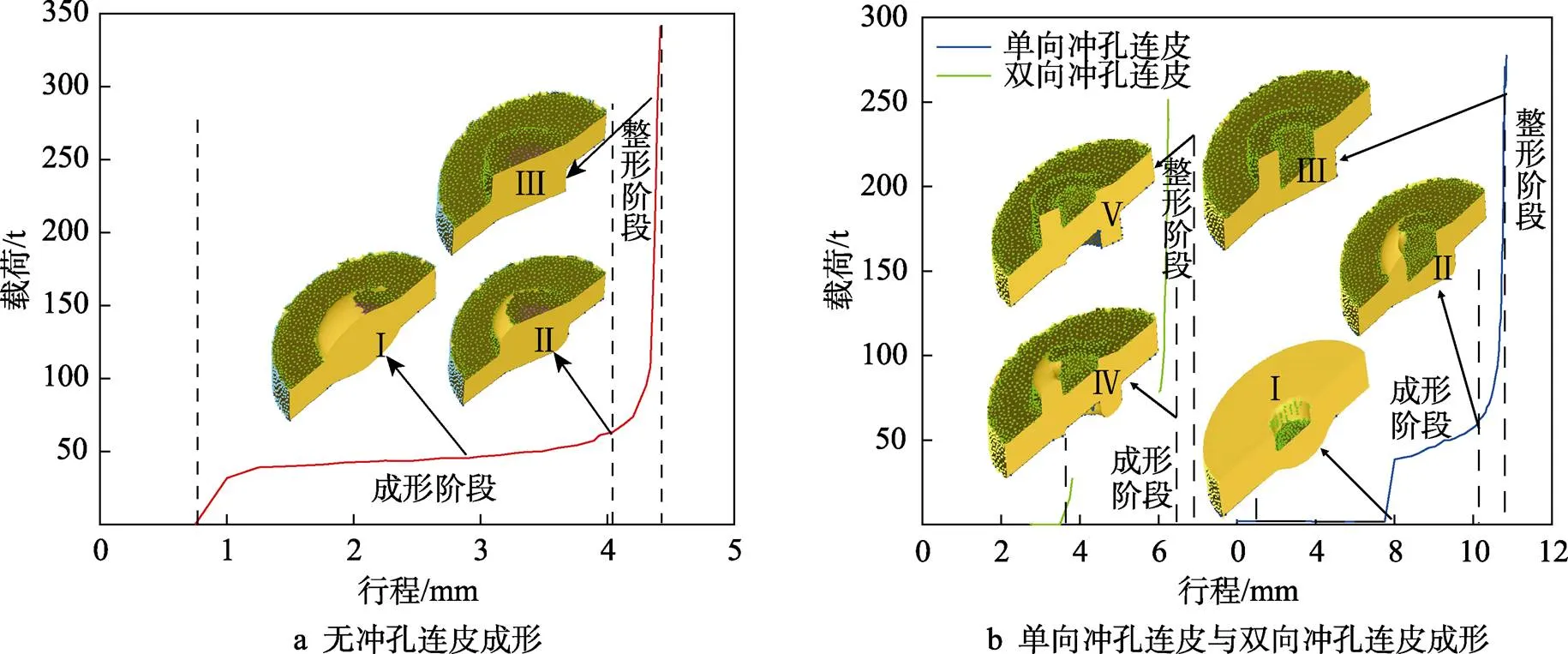

根据图3所示的不同结构模具成形斜盘的载荷-行程曲线及点接触情况,将斜盘成形过程分为成形和整形阶段。在成形阶段,上模下压并与坯料接触时,造成载荷迅速上升,随着上模继续下压,坯料边缘金属向中间流动,中间金属向上向下充填模腔,此过程金属稳定流动,直至载荷缓慢上升至70 t左右时成形阶段结束(如图3a的Ⅰ—Ⅱ)。之后载荷快速上升至

图2 模具结构

图3 斜盘载荷-行程曲线和点接触

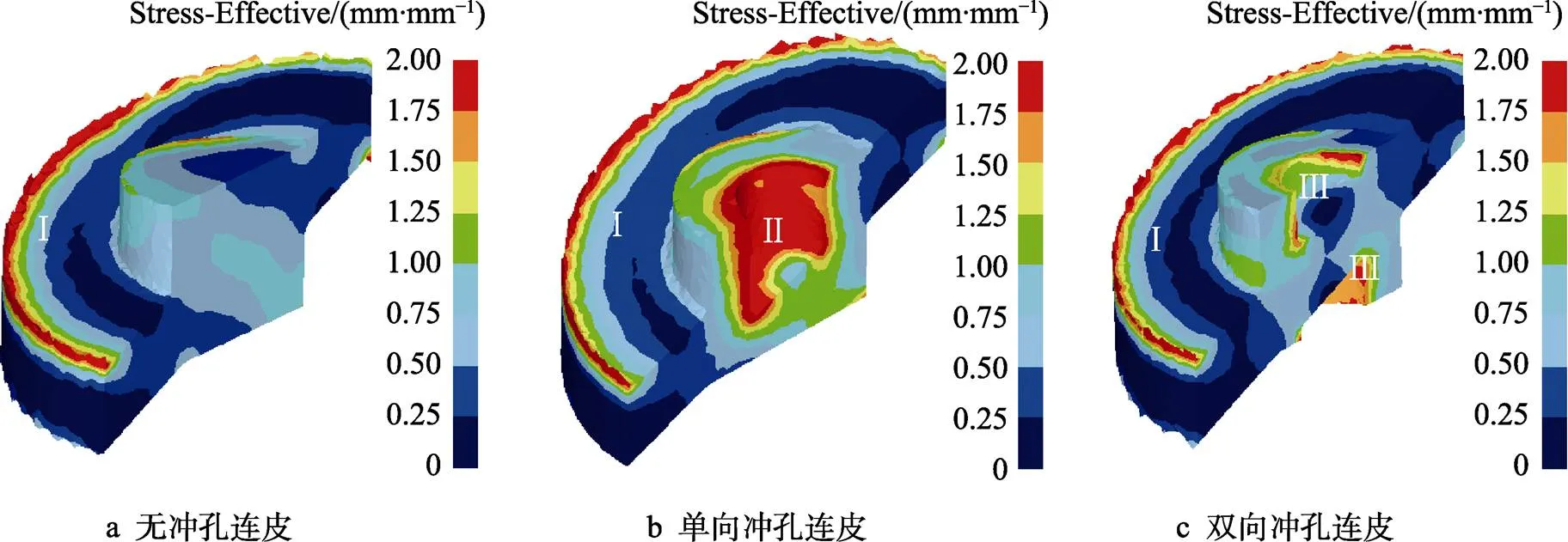

3.2 等效应力与等效应变分析

不同结构模具成形斜盘的等效应力分布如图4所示,在斜盘周边毛刺部位存在较大的等效应力(如图4的Ⅰ所示),但对斜盘主体影响很小,后期经机加工去除,可以忽略不计。除斜盘周边毛刺部位外,

斜盘中间圆柱(或圆环)棱角部位的等效应力最大,是明显的应力集中区域(如图4的Ⅱ和Ⅲ所示),仔细观察可发现,双向冲孔连皮成形斜盘的应力集中区域表面积最小,后期经机加工去除后对零件的影响最小。不同结构模具成形斜盘的等效应变分布如图5所示。除斜盘周边毛刺部位的等效应变较大外(图5的Ⅰ部位),单向/双向冲孔连皮成形时,斜盘内环部位的等效应变最大(图5的Ⅱ和Ⅲ部位),其在成形时金属流动距离远导致内环金属的变形较大,而无冲孔连皮成形斜盘不存在较大的等效应变。

图4 斜盘的等效应力场

图5 斜盘的等效应变场

3.3 损伤分析

Deform模拟获得的损伤是反映锻件断裂倾向的重要物理量,损伤值越大,产生断裂的可能性就越大[14-15]。不同结构模具成形斜盘的损伤分布如图6所示,不同结构模具成形斜盘时对斜盘中间圆柱(或圆环)的棱角部位损伤较大(图6的Ⅰ,Ⅱ,Ⅲ部位),而对椭圆盘部位的损伤很小。其中无冲孔连皮成形对斜盘损伤的最大值为0.202,对斜盘的损伤最小;单向冲孔连皮成形对斜盘损伤的最大值为0.644,对斜盘的损伤最大,且后期难以完全消除损伤较大区域;双向冲孔连皮成形对斜盘损伤的最大值为0.525,但最大损伤位置后期经机加工可完全去除,而对斜盘整体的损伤较小。

图6 斜盘的损伤分布

根据以上分析可知,双向冲孔连皮成形能够有效降低成形载荷,且成形后的斜盘经机加工后可消除应力集中区域与损伤最大区域,是3种成形方式中的最优方式。

4 结果与分析

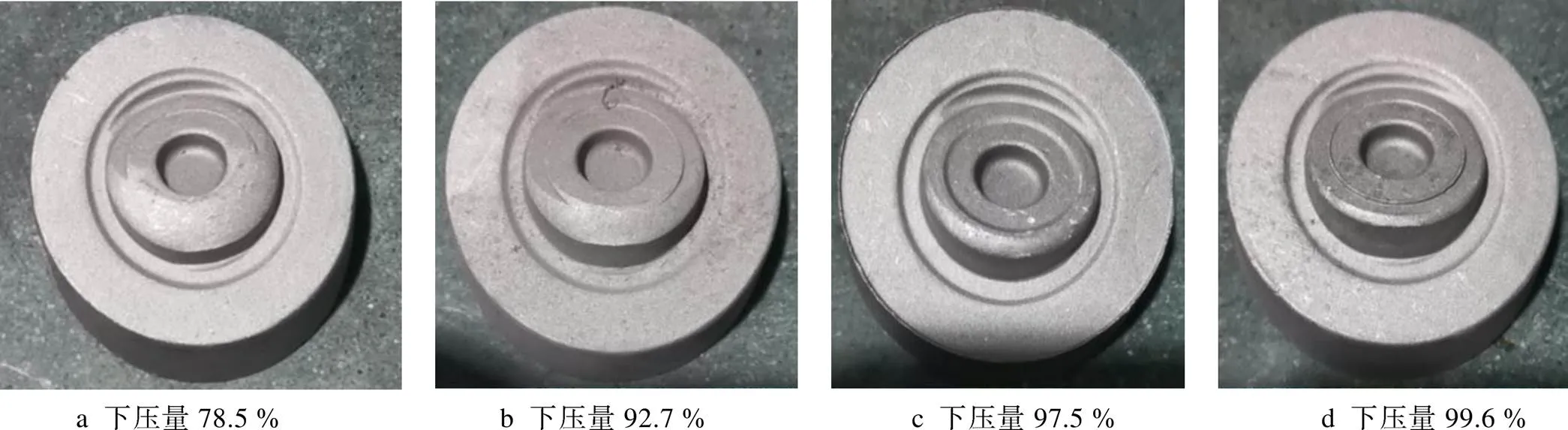

为验证双向冲孔连皮成形的可行性,文中采用YDZFEM-630T型液压机进行斜盘的双向冲孔连皮成形实验,其实际模具结构如图7所示,成形后使用下模顶出杆顶出斜盘。图8为不同下压量所成形的斜盘,随着下压量的增加,斜盘圆环的棱角部位被逐渐填满,斜盘的成形质量良好,最大成形载荷为265 t,证明了双向冲孔连皮成形的可行性。

图7 YDZFEM-630T型液压机及模具示意

图8 不同下压量成形的斜盘

5 结论

1)与无冲孔连皮、单向冲孔连皮成形相比,双向冲孔连皮成形能显著降低斜盘的成形载荷,从340,280,降低至250 t。

2)与单向冲孔连皮成形相比双向冲孔连皮成形后斜盘的应力集中及损伤较大区域可经后处理加工完全去除,而对斜盘的主要部位影响较小,为最优的成形方案。

3)实验验证表明双向冲孔连皮成形的斜盘圆角填充完整,成形质量良好,最大载荷为265 t,与模拟结果相匹配。

[1] 方贵灵. 汽车空调用斜盘压缩机技术分支解析[J]. 科技传播, 2015(14): 133-146.

FANG Gui-ling. Analysis of the Technical Branches of Swashplate Compressors for Automotive Air Conditioning[J]. Technology Communication, 2015(14): 133-146.

[2] SHIN J K, HWANG S, KIM D W. A Static Equilibrium Condition for the Steady-State Analysis of Variable-Stroke Swash Plate Mechanism[J]. Archive Proceedings of the Institution of Mechanical Engineers Part C Journal of Mechanical Engineering Science 1989- 1996 (vols 203-210), 2020, 234(12): 2509-2519.

[3] 陈敏, 陈耘, 吴岳壹, 等. 车用空调压缩机A390合金斜盘的挤压铸造[J]. 特种铸造及有色合金, 2014, 34(5): 504-507.

CHEN Min, CHEN Yun, WU Yue-yi, et al. Squeeze Casting A390 Alloy Swash Plate for Automotive Air-Conditioner Compressor[J]. Special Casting & Nonferrous Alloys, 2014, 34(5): 504-507.

[4] 万里, 罗吉荣, 梁琼华. 汽车空调压缩机用铝合金斜盘的挤压铸造技术[J]. 特种铸造及有色合金, 2008, 28(10): 775-778.

WAN Li, LUO Ji-rong, LIANG Qiong-hua. Production of Aluminum Alloy Swashplate for Compressor of Air Conditioner for the Car by Squeezing Casting[J]. Special Casting & Nonferrous Alloys, 2008, 28(10): 775- 778.

[5] 张超, 赵升吨, 卢孟康, 等. 4032铝合金活塞的热模锻变形过程有限元分析[J]. 锻压技术, 2019, 44(11): 7-16.

ZHANG Chao, ZHAO Sheng-dun, LU Meng-kang, et al. Finite Element Analysis on Hot Die Forging Deformation Process for 4032 Aluminum Alloy Piston[J]. Forging & Stamping Technology, 2019, 44(11): 7-16.

[6] 冯福贵, 邓磊, 胡国安, 等. 高硅铝合金斜盘模锻工艺与模具: 中国, CN101628312A[P]. 2010-01-20.

FENG Fu-gui, DENG Lei, HU Guo-an, et al. High-Silicon Aluminum Alloy Swash Plate Die-Forging Process and Die: China, CN101628312A[P]. 2010- 01-20.

[7] ZHAN Mei-yan, CHEN Zhen-hua, YAN Hong-ge, et al. Deformation Behaviors of Porous 4032 Al Alloy Preform Prepared by Spray Deposition during Hot Rolling[J]. Journal of Materials Processing Technology, 2007, 182(1/2/3): 174-180.

[8] LIAO Cheng-wei, CHEN Jian-chun, LI Yun-long, et al. Modification Performance on 4032 Al Alloy by Using Al-10Si Master Alloys Manufactured from Different Processes[J]. Progress in Natural Science: Materials In-ternational, 2014, 24(2): 87-96.

[9] 韩琦, 李志广, 李萌. 模锻件复合式冲孔连皮结构优化设计[J]. 金属加工(热加工), 2013(11): 61-63.

HAN Qi, LI Zhi-guang, LI Meng. Optimized Design of Composite Punching with Skin Structure for Die Forgings[J]. Metal Forming (Thermal Processing), 2013 (11): 61-63.

[10] 黄斯韬, 陈康, 孙阳, 等. 基于数值模拟温锻直圆柱齿轮模具结构与凸模速度影响分析[J]. 煤矿机械, 2019, 40(12): 84-86.

HUANG Si-tao, CHEN Kang, SUN Yang, et al. Analysis of Effect of Warm Forging Die Structure for Spur Cylindrical Gear and Running Speeds of Punch-Pin Based on Numerical Simulation[J]. Coal Mine Machinery, 2019, 40(12): 84-86.

[11] 孙绍华, 左宏卿, 孙超. 铝合金V26-1活塞模锻件精化设计与锻压工艺改进[J]. 轻合金加工技术, 2010, 38(9): 32-36.

SUN Shao-hua, ZUO Hong-qing, SUN Chao. Precision Design and Improvement of Forging Technology of V26-1 Aluminum Alloy Piston[J]. Light Alloy Fabrication Technolgy, 2010, 38(9): 32-36.

[12] 陈强, 陈拂晓, 杨永顺, 等. 4032铝合金的高温压缩变形行为及本构方程[J]. 热加工工艺, 2013, 42(7): 37-39.

CHEN Qiang, CHEN Fu-xiao, YANG Yong-shun, et al. Hot Deformation Behavior in Compression and Constitutive Equation of 4032 Aluminium Alloy[J]. Hot Working Technology, 2013, 42(7): 37-39.

[13] 时迎宾, 薛世博, 薛克敏, 等. 新能源汽车4032铝合金涡旋件背压成形数值模拟与实验研究[J]. 精密成形工程, 2020, 12(5): 88-92.

SHI Ying-bin, XUE Shi-bo, XUE Ke-min, et al. Numerical Simulation and Experimental Study on Back Pressure Forming of New Energy Vehicle 4032 Aluminum Alloy Scroll[J]. Journal of Netshape Forming Engineering, 2020, 15(5): 88-92.

[14] 王道勇, 叶桂宗, 张文灿, 等. 控制臂表面损伤及模具磨损的影响因数分析[J]. 佛山科学技术学院学报: 自然科学版, 2020, 38(6): 48-52.

WANG Dao-yong, YE Gui-zong, ZHANG Wen-can, et al. Influence Factor Analysis of Surface Damage and Mould Wear and Tear of Control Arm[J]. Journal of Foshan University: Natural Sciences Edition, 2020, 38(6): 48-52.

[15] 陈满, 王匀, 许桢英, 等. 4032铝合金花盘锻压成形技术[J]. 锻压技术, 2017, 42(7): 13-18.

CHEN Man, WANG Yun, XU Zhen-ying, et al. Forging Technology of Aluminum Alloy 4032 Faceplate[J]. Forging & Stamping Technology, 2017, 42(7): 13-18.

Numerical Simulation of Closed-Die Forging for Aluminium Alloy Swashplate of Air Conditioning Compressors

ZHANG Xiao-bo, YAN Zhong-yuan, TIAN Zhe-huan, WANG Xue, LI Ping

(School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The work aims to explore the forming process of swashplates of different die structures and solve the defect that the corners of the swashplate are not easy to fill up. The forming process with dies of no-punching wad, one way-punching wad and two way-punching wads were numerically simulated with Deform software, and the best mould structure was selected to conduct experimental verification according to the simulation results. During the forming stage of the swashplate, the load slowly increased while the metal flowed steadily and filled the majority of the cavity. During the shaping stage, the load increased quickly and the corners of the swashplate ring were filled, stress concentration was formed at the corners of the ring. Two way-punching wads could effectively reduce the forming load from 340 t to 250 t, and the stress concentrations and large damage areas could be completely removed by machining, so it was the best forming method. The simulation results were consistent with the experimental results. The two-punching wad is the best way to form the swashplate proven by experiment.

4032 aluminum alloy; swashplate; closed-die forging; numerical simulation; punching wad

10.3969/j.issn.1674-6457.2022.02.004

TG376.2

A

1674-6457(2022)02-0022-05

2021-07-04

安徽省重点研究和开发计划(面上攻关)(201904a05020062)

张晓波(1996—),男,硕士生,主要研究方向为精密塑性成形与控制技术。

李萍(1973—),女,博士,教授,主要研究方向为精密塑性成形工艺与仿真。