不同种类颗粒物对切割器性能评价的影响研究

刘佳琪,张国城,吴 丹,沈上圯,荆文杰,赵晓宁

(北京市计量检测科学研究院,北京 100029)

0 引 言

细颗粒物(PM2.5)是指空气动力学当量直径不超过2.5 µm的颗粒物,此类颗粒物可由呼吸直接进入人体,并且滞留在肺泡中,可能引起一系列疾病,危害人们的身体健康[1-2]。这类细颗粒物可混合在空气中,形成气溶胶,由于具有较大的比表面积,可为各种细菌、病毒进入人体提供可乘之机。PM2.5浓度的监测一直都是环境检测领域的一项重要工作,有许多研究人员开展了关于该方面的研究[3-4]。

目前市面上常见的颗粒物浓度测量仪器通常由采样单元、分析单元等部分组成,采样单元中的切割器可按粒径大小不同实现颗粒物的筛分,是起到颗粒物分级作用的重要部件。如PM2.5切割器,根据国家标准HJ 93—2013[5],这种切割器的50%捕集效率对应的空气动力学当量直径值应满足(2.5±0.2)µm的分布范围,捕集效率曲线的几何标准偏差应不超过1.2±0.1。已有科研人员针对不同类型的切割器(旋风式、撞击式、虚拟式等)展开了研究[6-7],使用不同的方法如分流法、静态箱法等对各种切割器的性能进行了评价[8-9]。还有针对切割器在粉尘环境中进行长期加载后的性能变化研究[10-11],及切割器内部压力变化对其性能的影响[12-13]。

根据标准HJ 93—2013,评价PM2.5切割器需要用到8种不同粒径范围的单分散颗粒物,分别测得8种粒径对应的捕集效率后,结合线性回归方程对捕集效率曲线进行拟合,从而获取Da16、Da50及Da84,即捕集效率为16%、50%和84%时对应的空气动力学当量直径值。常见的单分散颗粒物选用聚苯乙烯微球标准物质,这种微球都经过了电镜观测定值及空气动力学定值,可得知每种微球的确切粒径范围。亚利桑那试验粉尘(Arizona Test Dust)是一种常见的气溶胶环境模拟样本,这种尘的性质与自然环境中的粉尘更加接近,所以探究切割器在这种粉尘环境中表现出的性能是很有必要的。根据ISO 12103—1中的规定[14],这种多分散粉尘根据粒径范围不同,可分为A1~A4四种粗细等级,其中,A1超细试验粉尘的空气动力学当量直径范围为0~10 µm。由于亚利桑那尘颗粒物的形状并不规则,且密度与聚苯乙烯也不相同,如果使用亚利桑那尘及聚苯乙烯微球分别测量切割器的捕集效率,其结果应该会存在一定的差异,但目前并未见到针对使用这两种颗粒物对同一个切割器进行评价的研究。

为了探究评价过程中的颗粒物种类对切割器呈现出的性能指标有何影响,搭建了一套基于扩散腔的切割器捕集效率评价系统,通过雾化器形成浓度稳定的气溶胶环境,并采用空气动力学粒径谱仪分别测量切割器上、下游颗粒物数量浓度,计算出切割器的捕集效率、Da50及几何标准偏差。本文使用亚利桑那A1尘及8种粒径的单分散聚苯乙烯微球标准物质分别评价了国产及进口的PM2.5切割器,对比了不同种类颗粒物的评价结果,并根据测量原理分析了出现此现象的原因。

1 评价系统搭建

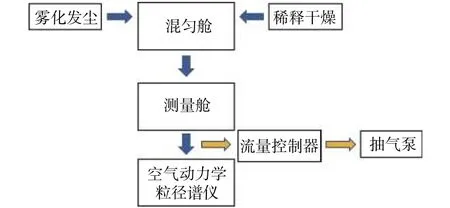

为了得到浓度稳定的气溶胶环境,并且实现切割器上、下游的颗粒物数量浓度测量,搭建了如图1所示的评价系统。此系统主要包括四个部分:雾化发尘、混匀舱、测量舱及空气动力学粒径谱仪。其中混匀舱是直径0.8 m的圆筒结构,测量舱是长1 m左右的立方体箱体结构,两部分相互连通,测量舱内可安装切割器及参比管路。为了测量切割器在不同当量粒径时的捕集效率,需要分别测量未经切割器的颗粒物数量浓度(上游)及经过切割器后的颗粒物数量浓度(下游)。本系统可实现测量舱内颗粒物浓度的实时观测与闭环控制,使用光散射粉尘仪测量的舱内粉尘浓度作为反馈,应用PID技术调节雾化瓶的发尘流量,从而使舱内浓度达到设定的目标浓度值。

图1 评价系统结构组成

测量舱内的空气流动情况可以根据舱内当量直径d、气流速度v、密度ρ及粘滞系数µ等参数获取,从而从理论角度评估舱内颗粒物混合均匀的可能性。测量舱内的雷诺数可按照以下公式进行计算:

本研究评价的切割器采样流量为16.67 L/min,由于下方的粒径谱仪采样流量为5 L/min,为满足切割器的采样流量,在粒径谱仪采样口上方设置流量控制器及抽气泵,通过抽出一定量的气体,使切割器上、下游评价过程中的流量均保持为其工作点流量。

通过使用热式风速仪(TSI,Air Pro AP500,美国)在常温下对测量舱内的气流进行测量,得到平均气流速度v为0.03 m/s,在本研究的实验条件下,空气密度 ρ是 1.205 kg/m3,粘滞系数µ是 1.81×10–5Pa·s,舱内当量直径d是 0.8 m,由公式(1)可计算出测量舱内的雷诺数Re约为1598。根据流体动力学[15],雷诺数小于2000的流体可视为层流,故本系统测量舱内的气流是层流状态,即混匀在其中的颗粒物仅受到自身重力,其运动过程无气流扰动的影响,颗粒物与空气可达到较好的均匀性。

在雾化器中加入待发尘的颗粒物悬浮液,并通入一定流量的洁净气体,即可将溶液雾化;再经过另一路洁净气体对气溶胶进行稀释、干燥,即可形成气溶胶。气溶胶在混匀舱内缓慢下降,逐渐与空气混合均匀,随后到达测量舱。切割器安装在测量舱内,与其相对比的是未安装切割器的参比管路,两路分别由两个电动控制阀控制,最终连通至空气动力学粒径谱仪。在测量过程中,由粒径谱仪依次测量测量舱内未经切割器的样本数量浓度c1及经过切割器后的样本数量浓度c2,在各粒径下分别计算二者比值,即可得出切割器的捕集效率。由各粒径点的捕集效率可拟合得出捕集效率曲线,再通过曲线可获取Da16/Da50及Da50/Da84的值。

2 结果与讨论

2.1 颗粒物形状观测及粒径分布表征

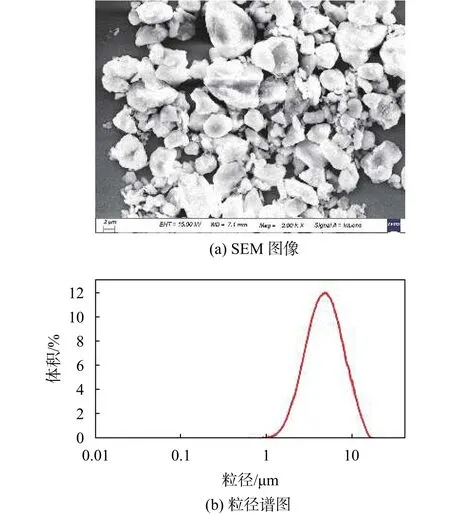

亚利桑那试验粉尘的主要成分为SiO2,是密度为2.7~2.9 g/cm3的多分散不规则颗粒物;所用的聚苯乙烯微球是密度为1.05 g/cm3的形状规则的单分散球体颗粒物。为对比多分散A1超细试验粉尘及单分散聚苯乙烯微球的形状,使用扫描电子显微镜(SEM)分别对这两种颗粒物进行了扫描,图2(a)是A1超细试验粉尘的SEM扫描图像。为了更清晰地获取A1超细试验粉尘的粒径分布,又使用马尔文粒径谱仪对其进行了分析,图2(b)是其粒径谱图。可以看出A1超细试验粉尘的形状不规则,粒径分布不均匀;其粒径谱图显示中值粒径为4.67 µm,且分布范围较宽,印证了其多分散的特性。

图2 A1超细试验粉尘的SEM图像及粒径谱图(d(0.5)=4.670 µm)

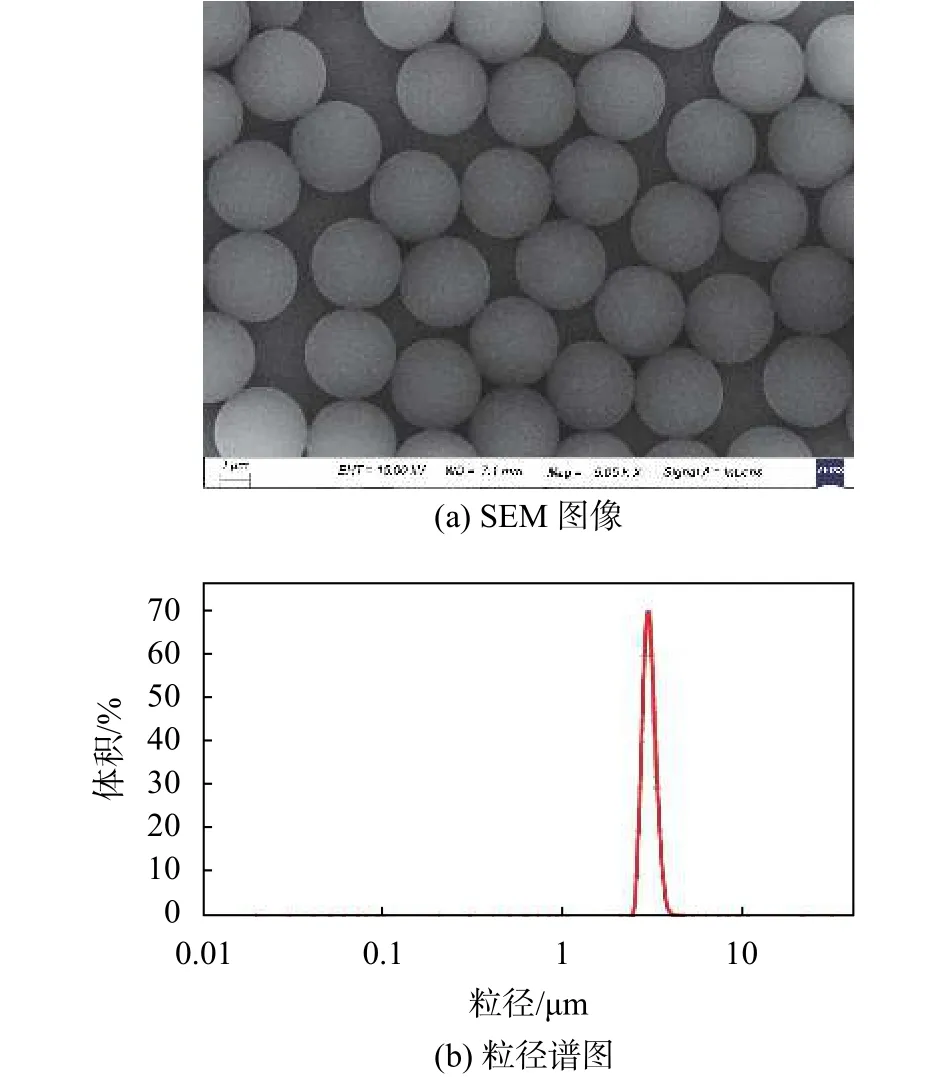

图3是聚苯乙烯微球的SEM图像及马尔文粒径谱仪测量出的粒径谱图,此处选取了8种粒径中的一种微球进行代表,其标准物质编号为GBW13647。由该微球的SEM图像可以看出,颗粒呈现规则的球形;由粒径谱图可以得知其中值粒径为2.91 µm,粒径分布较窄,符合其单分散的特性。

图3 编号为GBW13647的聚苯乙烯微球标准物质的SEM图像及粒径谱图(d(0.5)=2.910 µm)

2.2 PM2.5切割器评价结果对比

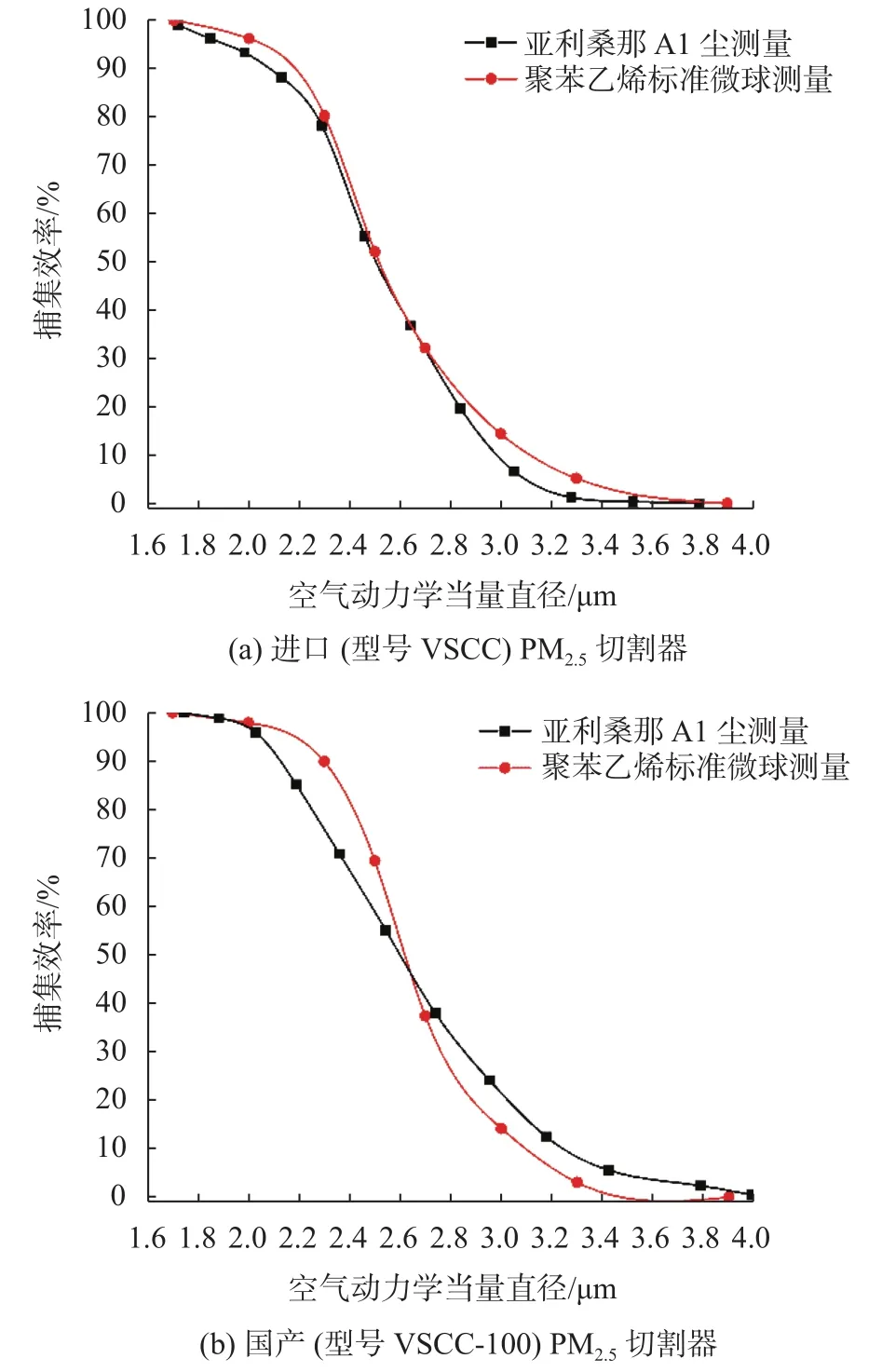

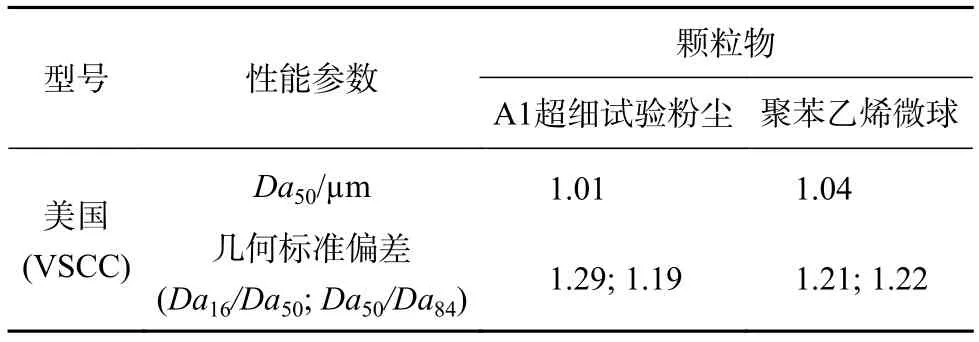

为了探究不同种类的颗粒物对切割器性能评价结果的差异,使用前文描述的评价系统,采用A1超细试验粉尘及不同粒径的聚苯乙烯微球分别对进口(美国,型号 VSCC)及国产(型号 VSCC-100)的PM2.5切割器进行了评价,评价结果如图4所示,拟合得到捕集效率曲线。表1是实验得到的Da50和几何标准偏差。可以看出,使用A1粉尘测得的Da50略小于使用微球测得的值。对比使用微球测得的捕集效率曲线,使用A1超细试验粉尘测得的几何标准偏差也存在0.8%~6.3%范围内的偏差,且国产的切割器差异比进口的切割器更加明显。

图4 进口及国产PM2.5切割器捕集效率曲线对比

表1 PM2.5切割器评价结果

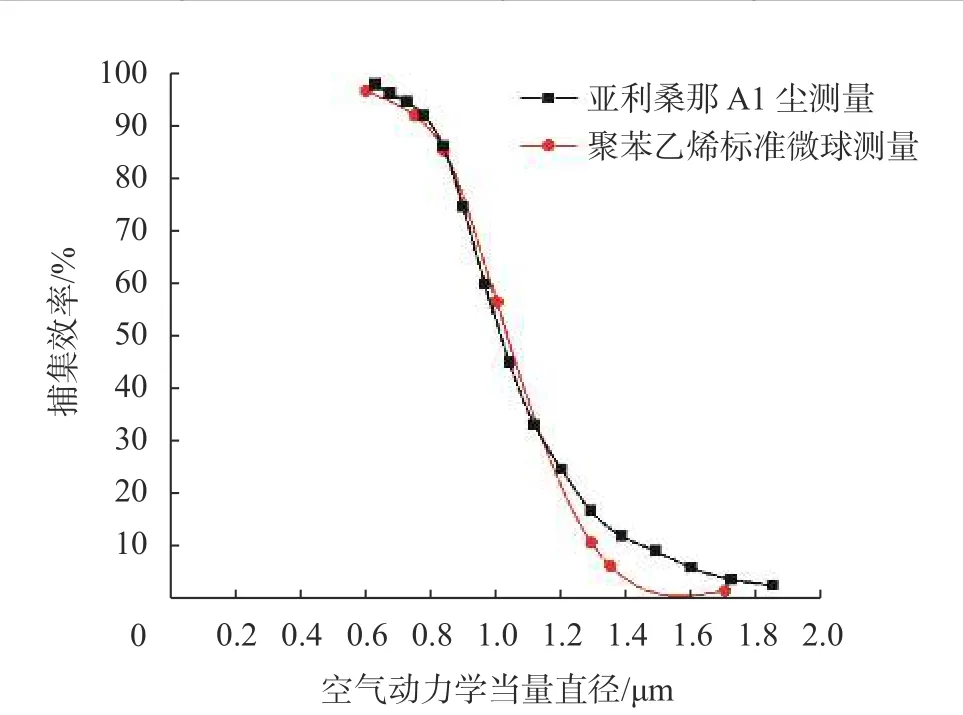

2.3 PM1切割器评价结果对比

为了进一步探究A1超细试验粉尘及单分散聚苯乙烯微球对切割器评价结果的影响,本研究使用这两种颗粒物对PM1切割器(美国,型号VSCC)进行了评价,使用的8种单分散聚苯乙烯微球粒径分布范围为0.6~1.7 µm。按照前文所述的实验步骤,分别在两种颗粒物环境下获取了同一个PM1切割器的捕集效率曲线,如图5所示。根据捕集效率曲线获取的Da50和几何标准偏差如表2所示。

图5 进口(型号VSCC)PM1切割器的捕集效率曲线

表2 PM1切割器评价结果

2.4 造成评价结果差异的原因

观察两种颗粒物评价结果的差异,考虑是由于A1超细试验粉尘的颗粒形状不规则、尺寸为多分散分布,与聚苯乙烯微球的规则球形、单分散粒径分布有很大区别,同时这两种材质的密度也不一致,这些因素共同导致了空气动力学粒径谱仪对二者的粒径识别存在差异。相比来说,聚苯乙烯微球的密度比A1超细试验粉尘更接近于单位密度1 g/cm3,且本研究选用的标准微球形状规则,单分散性好,粒径谱仪对其空气动力学当量直径的识别准确性高。

标准微球的空气动力学当量直径是采用可溯源至国家长度基准的绝对测量法(显微镜观测及图像分析)和经典空气动力学当量直径测量法定值的,通过使用符合计量学特性的测量方法可保证粒径量值的可溯源性。使用经过定值的聚苯乙烯标准微球进行切割器的捕集效率测量,可根据微球的准确定值粒径绘制捕集效率曲线,最终计算出50%切割粒径(Da50)及几何标准偏差(Da16/Da50、Da50/Da84)。

使用A1超细试验粉尘评价切割器的捕集效率时,虽然可以一次性测得全部粒径范围内的捕集效率值,但各捕集效率对应的空气动力学当量直径依赖于空气动力学粒径谱仪的通道识别。由于粒径谱仪对粒径的识别是按照分布范围划分至不同通道的,各通道显示一定粒径范围内的颗粒物数量浓度,此粒径值并非单一确切数值。为了尽可能减小粒径选择带来的误差,本研究使用各通道的中间粒径值及该通道对应的捕集效率用于数据分析。由此可知,在使用A1超细试验粉尘的测量结果绘制捕集效率曲线时,粒径的选择可能存在偏差,从而导致测得的50%切割粒径及几何标准偏差与聚苯乙烯标准微球测得的结果存在差异。因此,从量值溯源及准确性的角度考虑,应该选用准确定值的聚苯乙烯标准微球进行切割器的评价,即依据HJ 93—2013标准的方法作为标准评价方法。

3 结束语

为了探究不同材质的颗粒物在评价PM2.5切割器捕集效率过程中对结果的影响,本文选用A1超细试验粉尘(多分散)及HJ 93—2013标准中规定的8种粒径的单分散聚苯乙烯标准微球分别评价了进口(型号VSCC)及国产(型号VSCC-100)的PM2.5切割器,以及进口(型号VSCC)PM1切割器。对比结果发现使用这两种不同材质的颗粒物评价切割器得到的切割器性能指标是有差异的。使用A1超细试验粉尘对切割器进行评价时,得到PM2.5及PM1切割器Da50均略小于使用微球测得的值。以微球测得的捕集效率曲线为准,使用A1超细试验粉尘测得的PM2.5切割器的几何标准偏差较前者存在0.8%~6.3%的差异,且国产的切割器差异比进口的切割器更加明显;PM1切割器的几何标准偏差存在2.5%~6.6%的差异。因此,多分散粒子可以用于切割器切割曲线的快速估测,但不能作为标准方法替代HJ 93—2013中的单分散聚苯乙烯小球,用于切割器切割效率的准确评价。多分散粒子的粒径高度依赖于动力学粒径谱仪的粒径通道数量和粒径识别误差,而单分散粒子粒径可通过扫描电镜实现量值溯源,准确度更高。本研究可为切割器性能评价过程中的颗粒物选择提供科学依据。