RH真空室在钢水质量控制中的问题与对策

吕志勇,邢维义,殷东明

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

RH是当前精炼钢水的重要设备之一,具备脱碳、脱气、调整钢水成分和温度、去除夹杂物等功能。RH真空室各主要部位按其在炉外精炼中所具有的不同功能及位置分别称为:插入管、环流管、底部槽、中部槽、热顶盖。RH处理过程的结渣和夹杂物去除问题均会影响钢水质量,许多冶金工作者做了相关研究[1-4]。鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称“鲅鱼圈”)有2台RH炉,其精炼后的钢水成分和温度均不理想,本文对RH真空室控制钢水质量存在的主要问题进行分析,并针对性地提出采取真空室吹扫、真空室涮洗、真空度测试等措施,应用后显著地提高了钢水质量。

1 问题的分析

RH真空室工作原理为:真空泵启动后,真空室压力降到0.2 kPa以下。随着真空室压力的下降,钢包中的钢液沿着两根插入管上升。向上升管吹入驱动气体,由于高温和低压的作用,气体的膨胀功推动钢液在上升管中快速提升。当钢液离开上升管进入真空室时,线速度可达5 m/s,因此钢液呈喷泉状进入真空室,使反应界面显著增大,从而加速精炼过程[5]。钢水经下降管返回钢包,通过若干次循环,实现精炼功能。

1.1 影响钢水成分因素分析

1.1.1 喷补料

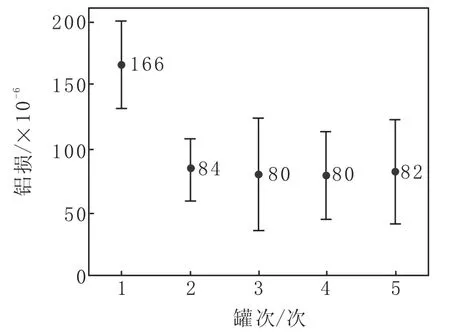

RH常规配备为单工位双真空室,单个真空室累计处理一定炉次钢水后,插入管需要喷补维护,使用另一个真空室继续生产。通常沾钢时间累计达到200 min时维护一次插入管,喷补料的主要原料是镁砂、聚磷酸盐及其他结合剂,在钢水冲刷下,喷补料进入钢水成为夹杂物的来源之一。RH真空室处理前后钢水磷含量的差称为回磷量,喷补后真空室处理第一罐钢水称为首罐,其他罐称为过程罐。RH插入管喷补后,首罐和过程罐的回磷量对比见图1。

图1 RH插入管喷补后首罐和过程罐回磷量的对比Fig.1 Comparison of Rephosphorization Amount between First Ladle Car and Procwss Ladle Car after Repairing by Spraying of RH Insert Tube

由图1可以看出,喷补后真空室首罐回磷量是过程罐的2倍以上,平均为8×10-6。检测喷补料中P2O5含量为0.53%,平均每次喷补料用量为0.5 t,如果磷元素完全进入钢水,则回磷量达10×10-6。精炼过程中插入管损坏较严重时还要增加喷补料用量,这种情况下首罐的回磷量会更高。

RH真空室间歇使用,随着RH真空室等待处理时间的增加,真空室内氧化物逐渐增多。上工序搬出样到RH搬出样之间的Als损失称为铝损。统计RH真空室喷补后连续处理的罐次间铝损的对比见图2。

图2 真空室各罐次铝损的对比Fig.2 Comparision of Aluminum Loss in Vacuum Chamber for Each Ladle Car

如图2所示,RH处理第1罐的铝损是其他罐的2倍。因此,避免在RH真空室喷补后采用第1罐处理高洁净度钢水。

1.1.2 真空室烘烤

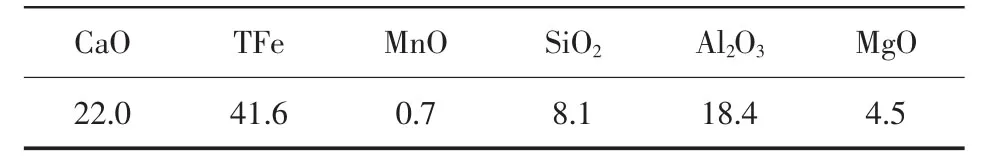

RH真空室的耐材温度一般要求在900℃以上,钢水温度在1 600℃左右。当RH真空室处理钢水时,钢水温度大于真空室温度,真空室温度保持上升状态。当RH真空室不处理钢水时,在线真空室使用顶枪烘烤保温,待机位真空室使用烘烤器保温。两种烘烤的能源介质均为煤气和氧气,煤气流量分别控制在100~700 m3/h和100~200 m3/h,按温度控制要求制作自动烘烤曲线,具备保温、提温等功能。以在线顶枪烘烤为例,当真空室温度高于900℃,煤气流量大于200 m3/h,烘烤20 min左右时,真空室内钢渣开始熔化成液态滴落。RH烘烤熔化钢渣的化学成分见表1。由表1看到,渣中主要成分为TFe,其含量达到41.6%,同时,还含有大量的氧化物。当钢水进入真空室内循环,渣滴与钢水反应,导致钢水中的氧化物增加,影响钢水的洁净度。

表1 RH烘烤熔化钢渣的化学成分Table 1 Chemical Compositions (Mass Fraction)in Molten Steel Slag Baked by RH %

1.1.3 冷钢

RH真空精炼处理钢水过程中由于抽真空、碳氧反应的影响,不可避免的发生喷溅,钢渣粘结在真空室的中部槽和底部槽很难去除,同时钢渣越结越厚,厚度可达1 m以上,严重时甚至完全堵住真空室内部。RH加入的合金部分掉落在冷钢上,降低了元素成分的控制精度。

经检验,冷钢锰元素含量大约为1.5%,当RH处理其他特殊钢时,冷钢熔化于钢水中会造成钢水成分超标。使用同一真空室连续处理4罐钢水,统计精炼过程锰元素的变化情况,结果如表2所示,随着精炼的进行,钢水的增锰量逐渐降低,分析认为是因为冷钢不断熔入钢水直至全部去除。因此,真空室内的冷钢必须去除,否则钢水中锰元素很容易超出控制标准。

表2 精炼过程锰元素的变化情况Table 2 Changes of Manganese Content during Refining Process

1.1.4 循环效果

RH吹入提升气体驱动钢水循环,驱动气体量对钢水循环效果影响较大。提升气体流量根据钢包容量设计,一般达到1~2 min时钢水全部循环1次。鲅鱼圈RH提升气体分为两路计量,每路8支氩管。当插入管的氩管出气口堵塞时,氩气流量降低,这种情况容易辨识,能够及时调整。但当插入管耐材内的氩管断裂,如图3所示,氩气流量不会发生变化,但是实际循环效果降低,容易造成成分不均匀或不达标。

图3 断裂的插入管氩管Fig.3 Fractured Argon-filled Tube to Insert Tube

转炉沸腾出钢,如果插入管循环不好,钢水中的脱氧产物不能有效排出真空室,混合钢渣形成渣球,挂在RH下降管一侧,如图4所示。检验渣球含TFe为31%,渣球对下一炉钢水会造成污染。

图4 RH下降管内的渣球Fig.4 Slag Ball in RH Downtake Tube

1.2 影响钢水温度因素分析

RH处理钢水的主要冶金目的之一是调整钢水温度。处理重点钢种之前调整真空室状态对于温度控制非常重要。在RH处理前期,需对钢水温降做出预测,预留充足的夹杂物上浮时间,避免后期升温或加废钢。处理前期和处理结束分别测量钢水温度,去除添加物料对温度的影响,温度差值除以时间间隔的数据定义为温降速率。统计同一真空室连续生产罐次的温降速率,结果见图5。由图5看出,RH真空室首罐的温降速率最大,各炉间温降速率差距最大达到0.18℃/min。而且为了促进夹杂物上浮,真空处理后期不添加任何物料,循环时间达到20 min以上,所以温度控制难度较大。

图5 真空室生产中各罐次的温降速率对比Fig.5 Comparison of Temperature Drop Rates of Molten Steel Treated by Vacuum Chamber for Each Ladle Car

2 采取的措施

2.1 提高钢水洁净度

RH真空室处理钢种较复杂,针对特殊钢种,需要提前调整真空室状态,保证钢水成分合格,避免对钢水造成二次污染。结合生产工况,提出改进措施。

2.1.1 吹扫RH真空室去除冷钢

RH在线生产期间,吹扫真空室能够去除冷钢,RH配备顶枪使用焦炉煤气和氧气加热真空室熔化冷钢。RH不处理钢水期间,先使用焦炉煤气和氧气混合加热,真空室内钢渣成液滴掉落时,转为单独氧气加热。每次吹扫15 min,吹扫3~5次,可较快去除真空室内的冷钢。冷钢熔化成液滴,沿插入管滴落形成“钢溜”,钢水罐进站时容易刮坏插入管,因此,在最后一次吹扫时,降低顶枪枪位大流量加热熔断钢溜。

2.1.2 涮洗RH真空室去除氧化物

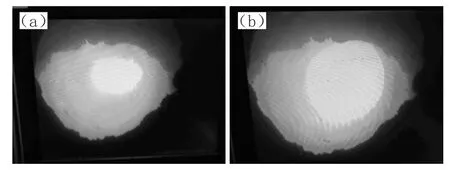

涮洗RH真空室主要有两个目的,一是涮洗冷钢,二是清理真空室内氧化物。确定涮洗冷钢时,提前安排钢种计划,采用转炉沸腾出钢,出钢温度和氧含量均偏高控制。图6为真空室内冷钢涮洗前后的对比,涮洗后冷钢脱落。冷钢涮洗脱落和加废钢的降温效果一样,温度损失为10~30℃。涮洗时要考虑冷钢的增锰量,真空处理单项元素含量达到2%以上的钢种,也需要用沸腾钢涮洗,否则造成残余元素超标。由于真空室内冷钢是喷溅形成的,所以要高于常规钢水的循环高度,涮洗时需要提升真空室内钢水高度,提升方式主要有三种:一是按深真空模式处理;二是加大提升气体流量;三是前期碳氧反应期加入增碳剂,增碳剂可显著增加钢水高度,但要适当控制增碳剂加入量和频次,以防止喷溅过大。

图6 真空室内冷钢涮洗前后对比Fig.6 Comparison of Cold Molten Steel in Vacuum Chamber before and after Rinsing

涮洗真空室还能清理真空室内的氧化物,避免对高洁净度钢种产生影响。随着用户对钢材质量要求的提升,有探伤要求的钢种产量逐渐增多,此类钢种都经RH处理。通过跟踪分析RH处理钢的探伤图谱认为,探伤不合的主要原因在于夹杂物控制。因此,首先去除喷补料对钢水洁净度的影响,其次去除氧化性钢渣对洁净度的影响,不仅是真空室烘烤期间带来的氧化物,还要处理沸腾钢残留在真空室底部的氧化性钢渣。涮洗真空室一般采用转炉镇静出钢的钢种,普通镇静钢的顶渣TFe含量约5%,LF改质后低于2%,优先使用经LF改质的钢种涮洗真空室,避免真空室对钢水的二次污染。

2.1.3 检测真空处理能力改善循环状态

RH真空度测试是检测真空处理能力的重要措施,一般分为冷试和热试。不处理钢水测试称为冷试,用于测试真空泵能力。处理钢水测试称为热试,可以检测真空主阀之后的系统漏气程度,还可以检测插入管的循环情况。通过处理沸腾钢检验脱碳效果判定插入管的循环效果,沸腾钢的出钢碳含量约为0.04%~0.05%,RH真空主阀开启后处理10 min一般小于0.006%。保持钢中氧含量大于200×10-6,脱碳10 min取样,如果碳含量大于常规值,即表明循环不好。在生产超低碳钢和合金加入量大的钢种前,必须检验插入管的循环状态。

2.2 调整钢水温度控制

安排真空室首罐处理其他钢种之后,再处理重点钢种。工艺路线为先LF后RH的重点钢种,RH处理过程温度调整范围为0~10℃,真空室后续罐次的预测温降比前期低4~6℃。结合处理过程温降规律和生产组织时间确定合理的LF搬出温度,减少RH调整温度的次数。

3 取得的效果

采取上述措施后,钢水温度控制合格率由82%提高至95%以上。钢水成分控制精度显著提高,表现在三个方面,一是合金收得率稳定,合金能够顺利加入到真空室内,真空室内的氧化性气氛大部分去除;二是避免冷钢掉落,尤其是锰成分上限要求极为严格的钢种;三是碳、氮元素控制严格的钢种选用循环效果好的真空室后,碳、氮元素含量得到稳定控制。钢水成分控制合格率达到了100%。重点钢种探伤合格率由90%提高至98%。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部RH真空室使用过程中,由于结渣和夹杂物控制不理想影响了钢水质量。分析认为,插入管喷补后回磷、真空室烘烤后氧化物增多、真空室钢水喷溅形成冷钢等均对钢水质量影响很大。采取了真空室吹扫去除冷钢、真空室涮洗去除氧化物、检测真空处理能力提高循环状态等措施后,钢水温度控制合格率由82%提高到95%以上,钢水成分合格率达到100%,重点钢种探伤合格率由90%提高至98%。