220kV GIL 复杂壳体结构振动传播特性分析

杜志叶,郝兆扬†,郝乾,肖湃,王永君,黄文雄

(1.武汉大学电气与自动化学院,湖北武汉 430072;2.武汉朗德电气有限公司,湖北武汉 430205;3.湖北工业大学电气与电子工程学院,湖北武汉 430068)

气体绝缘金属封闭输电线路(gas-insulated transmission line,GIL)因其输电容量大、损耗低、运行维护方便等优点[1-3],可有效满足城市景观带建设、清洁能源外送、可再生能源消纳等场景下的电能输送需求[4],对我国碳达峰、碳中和目标的实现具有重要作用.受限于当前技术水平,采用模块化方式生产组装的GIL 内部往往会出现一些不可避免的隐性绝缘缺陷[5-6],这些缺陷可能会引发绝缘故障而导致击穿[7].对于长距离GIL,当击穿发生时,需要快速、准确地定位击穿位置,以便及时更换损坏管段.目前,GIL 击穿故障定位方法主要包括振动法、超声波法以及接地线电流法[8],因为GIL 击穿放电产生的声振动信号主要位于可听声频段内,振动加速度传感器在此频段内灵敏度高,且安装方便、经济性好[9],因此振动法在GIL击穿故障定位中得到了广泛的应用.

近两年来,随着无锡、南通以及武汉等地的GIL工程陆续开工建设或建成投运,我国的长距离城市GIL工程已进入快速发展期.这些长距离城市GIL工程均以管廊的形式埋设于地下,受城市复杂地形条件的影响,上下起伏频繁,存在大量的伸缩节、弯管等复杂壳体结构.振动法主要监测GIL 内部发生绝缘故障时产生并沿壳体传播的振动信号,出于经济性考虑,在GIL 壳体上安装的振动加速度传感器间隔一般较长.对于城市GIL,两个传感器间可能会存在多个复杂壳体结构,这些结构会使经过的振动信号产生显著的时延和衰减,严重影响基于时差或幅值的故障定位结果[10].为提高GIL 状态监测水平,避免故障点定位不准导致的检修周期延长以及误拆正常管段对GIL 造成的二次破坏,应对振动信号经过GIL复杂壳体结构的传播特性进行研究,所得研究成果可为现有振动故障定位算法的改进提供理论依据与技术数据,进一步提高故障定位结果的精确性,有利于后续长距离城市GIL管廊工程的建设.

在GIS/GIL 振动特性研究方面,日本学者Okutsu率先提出利用振动法监测GIS 内部的机械故障与放电故障[11];屈斌等人通过实验采集了GIS 不同机械故障与局放故障下的振动加速度信号[12];薛建议等人采用有限元法仿真了特高压GIS 不同位置发生局部放电时超声振动信号的传播特性[13];腾云、刘通等人研究了GIL 发生击穿性放电时的声振动特性以及基于可听声信号的击穿故障定位方法[14-15];刘云鹏等人通过击穿故障定位试验,研究了超声振动信号在特高压GIL 中传播的衰减特性[16].目前GIS/GIL 振动特性的研究尚局限于母线直管段,鲜有振动信号经过GIL 伸缩节、气隔单元等复杂壳体结构传播特性相关的研究.

综上所述,本文提出了一种基于声-结构耦合的GIL 振动传播特性有限元仿真方法[17],研究了不同激励方式下振动信号在GIL 壳体中的传播特性,并在220 kV 真型GIL 上开展管壁振动传播特性试验,获得了振动信号经过220 kV GIL 各型复杂壳体结构的典型波速和时延情况,通过仿真与试验结果对比,验证了该仿真方法的准确性.

1 GIL声-结构耦合仿真原理及方法

流体中的声波和固体中的应力波都属于机械波,是振动在介质中的传播形式.因为GIL 同时包含流体域和固体域,因此振动在GIL 中的传播涉及声学与结构力学两物理场.考虑到GIL 伸缩节、气隔单元等复杂壳体结构的材质与直管段不同,同时又包含大量的流-固交界面,振动信号经过这些结构时会发生极为复杂的折射、反射以及波形转换现象,其传播过程难以通过理论解析计算.因此,本文采用数值计算方法研究振动在GIL中的传播过程.

1.1 计算原理

1.1.1 声学波动方程

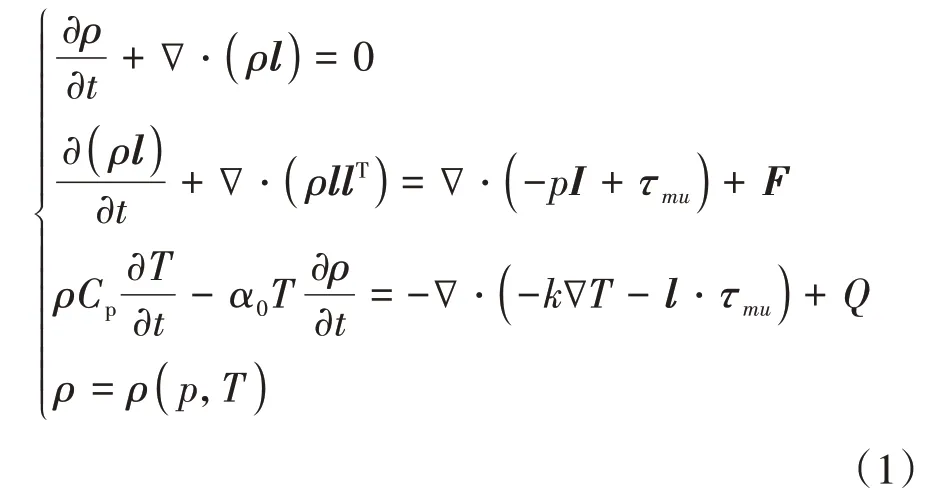

声学方程来源于流体力学,完整的流体方程由质量守恒方程、动量守恒方程、能量守恒方程以及本构关系组成,方程如式(1)所示.

其中,ρ为介质密度,kg/m³;l为流体质点的振动速度,m/s;T为温度,K;τmu为黏性应力张量,Pa;I为单位矩阵;F为体积力,N/m3;Cp为定压比热容,J/(kg·K);p为压强,Pa;α0为热扩散系数,m2/s;k为导热系数,W/(m·K);Q为流体的内热源,W/m3;t为时间,s.

上述方程描述了流体力学中速度场l、压强p以及温度T之间的关系.对于声学而言,无需求解上述诸多复杂变量,只需要求解与声学有关的压力变化即可,因此一般都会根据问题特性对流体方程进行一定的简化.本文在仿真计算前对GIL 内部的介质、声波等进行了如下的简化假设:

①认为在GIL 流体域中传播的声波属于线性声学的范畴,进而可以将上述方程中的介质密度ρ、质点振动速度l、压强p以及温度T拆成平均不变的稳态值x0和交变的扰动值xt,其中扰动值远小于稳态值;

②认为SF6在GIL 中是不流动的,即流体质点的振动速度l的稳态量l0为0;

③认为SF6为理想流体,其黏度很小可以忽略,声波在SF6中传播时不会产生热耗损,可以忽略流体方程中的粘度项;

④认为整个体系绝热,不与外界进行热量交换,可以忽略流体方程中的温度项.

通过上述简化,可以得到描述声压pt、介质质点振动速度变化量lt和介质密度变化量ρt这3 个基本物理量之间关系的连续性方程、运动方程和物态方程[18].将连续性方程两边对时间t求偏导后与物态方程一起代入运动方程,即可得到时域压力声学波动方程,如式(2)所示,可以使用该方程描述声波在GIL流体域中的运动过程.

式中:ρ0为介质密度,kg/m³;pt为声压,Pa,即大气压受到声波扰动后的变化量;c为声波在介质中的传播速度,m/s.

1.1.2 三维线弹性波方程

将GIL 的固体域看作线弹性体,用弹性动力学模型来描述应力波在其中的传播过程.位移、应力、应变是弹性动力学中的3 个基本物理量,它们之间由运动微分方程、物理方程、几何方程相互关联[19].

运动微分方程如式(3)所示,它描述了弹性体的应力分量和位移分量之间的变化关系,其中σ表示应力张量,Pa;F表示体积力矢量,N/m3;u表示位移矢量,m;ρ表示固体介质密度,kg/m3.

物理方程如式(4)所示,它描述了弹性体的应力分量和应变分量之间的变化关系,其中ε表示应变张量;C为材料的弹性参数矩阵,其为6阶对称方阵,可以通过Lame 常数λ和μ、体积模量K和剪切模量G或杨氏模量E和泊松比υ来表示.

几何方程如式(5)所示,它描述了弹性体的位移分量和应变分量之间的变化关系,其中∇u表示位移矢量的梯度,其为一个二阶张量,上标T 表示二阶张量的转置.

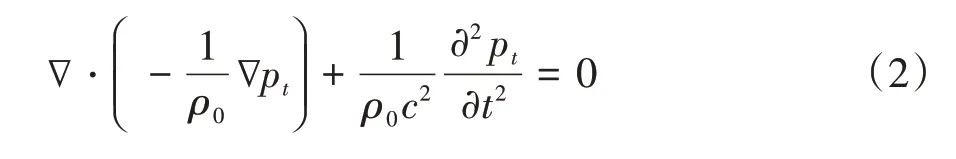

忽略运动微分方程中的体积力项,根据物理方程将运动微分方程中的应力分量表示为应变分量,再通过几何方程将应变分量转化为位移分量,即可以得到直角坐标系中均匀、各向同性、线弹性固体介质中的三维线弹性波方程,如式(6)所示:

1.1.3 声-结构耦合关系

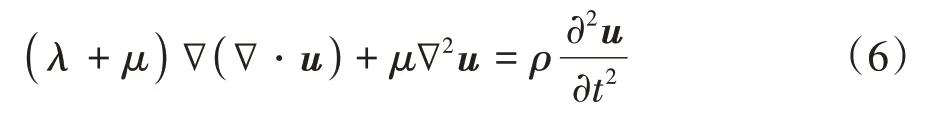

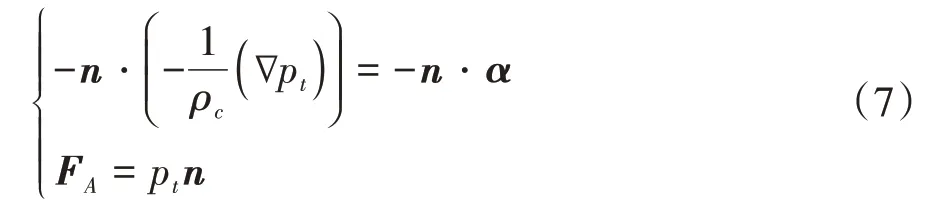

振动信号在GIL 流体域中传播时只包含纵波,在GIL 固体域中传播时同时包含纵波和横波.因此,当振动信号到达GIL流-固交界面时,会发生相应的折射、反射及波形转换,其过程遵循波的折射反射定律.

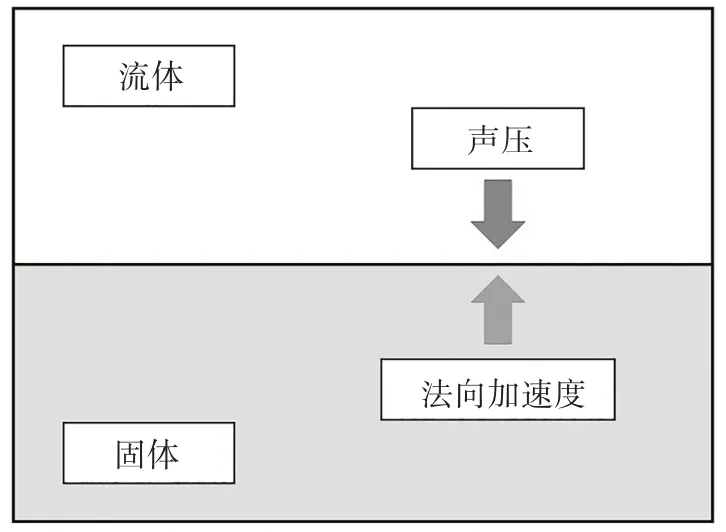

在GIL 流-固交界面上,流体压力以法向单位面积载荷作用于固体;固体沿交界面法向的加速度作用于流体,相当于法向加速度产生声源,如图1 所示.两者间的耦合为双向耦合,关系如式(7)所示,其中ρc为流体介质密度,kg/m3;pt为声压,Pa;α为加速度矢量,m/s2;FA为交界面处的单位面积载荷,Pa;n表示法向单位矢量.

图1 流-固交界面的耦合关系示意图Fig.1 Schematic diagram of coupling relationship of fluid-solid interface

1.2 220 kV GIL仿真模型及边界条件设置

1.2.1 几何模型

根据220 kV GIL 的结构尺寸,对其直管段、伸缩节单元、盆式绝缘子及气隔单元、支架单元建立相应的三维仿真模型.

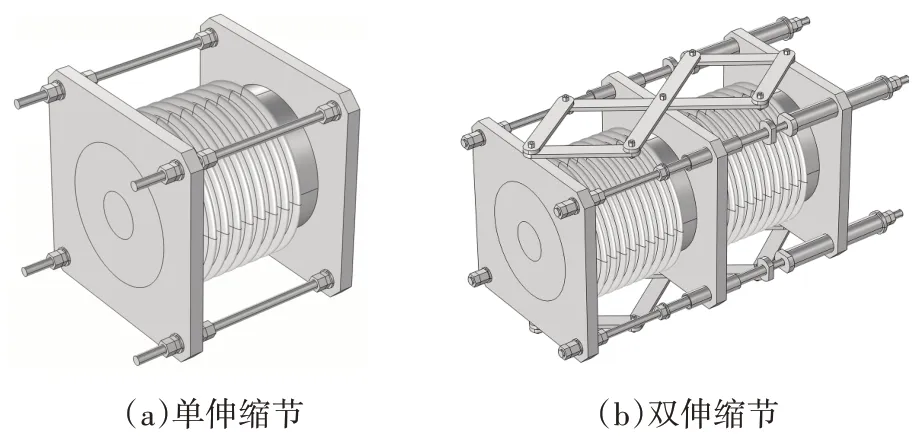

伸缩节单元仿真模型如图2 所示,其主要由中间的波纹管以及四周的限位拉杆组成.对于单伸缩节侧面安装的铜/不锈钢箔软连接,由于其由无数厚度为0.05 mm 的金属箔组成,难以进行仿真建模,因此对这一部分进行简化.

图2 220 kV GIL伸缩节三维仿真模型Fig.2 Three-dimensional simulation model of 220 kV GIL expansion joint

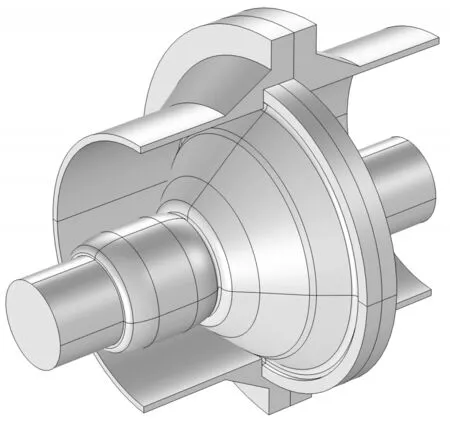

气隔单元仿真模型如图3 所示,其主要由两侧直管法兰、盆式绝缘子、导体以及导体屏蔽层组成.盆式绝缘子采用弧形结构,相比于先前研究中常用的简化锥形结构更加接近于实际.

图3 220 kV GIL气隔单元三维仿真模型Fig.3 Three-dimensional simulation model of 220 kV GIL gas basin insulators

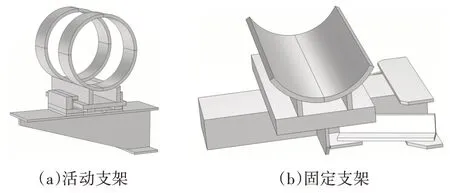

支架单元仿真模型如图4 所示,包括活动支架与固定支架两种.

图4 220 kV GIL支架单元三维仿真模型Fig.4 Three-dimensional simulation model of 220 kV GIL support unit

1.2.2 边界条件

实际的GIL 长度很长,在构建仿真模型时考虑到GIL 结构的重复性,往往只针对其中的一小段进行建模.当GIL 内的振动信号传播到模型两侧的边界时,不应该发生反射,因此模型的边界应该完全吸收传播过来的波,通过在模型两侧设置无限长边界条件来模拟这一特征.

振动信号会随传播距离的增加而逐渐衰减,主要的衰减形式包括散射衰减、介质的吸收衰减以及扩散衰减[20].在仿真过程中,认为GIL 内各介质为均匀介质而忽略散射衰减,同时考虑到振动在SF6中的传播距离很短而忽略SF6气体的吸收衰减.振动信号在GIL 固体域中的衰减使用阻尼描述.因为模拟振动信号在GIL 中的传播过程是一个时域问题,因此采用瑞利阻尼的方式模拟GIL 金属壳体中的阻尼.金属材料的阻尼比普遍较低,可以认为其为恒定阻尼比.铝的阻尼比在0.000 2-0.002之间,本文在仿真中取近似值0.000 5.

在GIL 仿真模型内部的流-固交界面添加声-结构耦合边界条件.同时将GIL 金属壳体表面作为模型的外边界,设置没有约束和载荷的自由边界条件.这样无需对GIL 外部的空气域进行建模,大幅降低了模型的计算量.

2 振动在GIL金属壳体中的传播特性

根据上述声-结构耦合有限元仿真方法建立GIL 直管段仿真模型,沿GIL 外壁径向施加冲击激励,研究振动信号在GIL金属壳体中的传播特性.

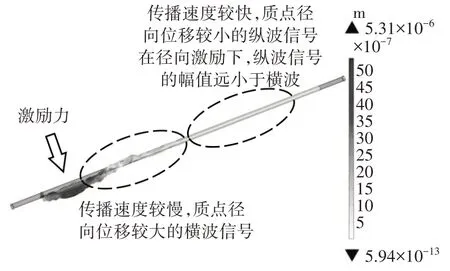

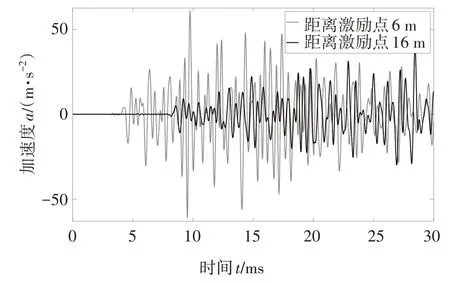

施加激励3.5 ms后,GIL 表面各点的位移变形场如图5所示;距离激励源6 m和16 m处探针得到的振动加速度时域波形如图6 所示.因为当前振动在线监测系统均通过GIL 金属外壳顶部放置的单轴加速度传感器监测径向振动信号,因此图6 中的加速度是GIL金属外壳顶部各点加速度的径向分量.

图5 GIL表面各点位移变形场图(径向激励)Fig.5 Displacement and deformation diagram of GIL surface(Radial excitation)

图6 探针点振动加速度时域波形图(径向激励)Fig.6 Time domain waveform of probe point vibration acceleration(Radial excitation)

由理论可知,在GIL 管壁中传播的振动信号包含纵波和横波,根据两者质点振动方向与波传播方向之间的关系,由图5和图6可以得到以下结论:

①探针点的时域波形由前方传播速度较快的纵波和后方传播速度较慢的横波组成,纵波和横波波形的区分随着传播距离的增大而愈加明显.

②沿径向激励GIL 金属壳体时,激励方式以激励横波为主,此时横波的径向加速度幅值远高于纵波.图6 中位于时域波形前方的纵波幅值很小,仅为0.3 m/s2左右.

③根据纵波与横波的传播机理,横波媒质质点的振动会与周围介质发生相互作用,产生较大的径向振动.对于GIL 金属壳体而言,管壁中传播的径向振动会与GIL 支架单元以及管内的SF6气体发生相互作用而辐射声能,造成能量衰减.相比之下,纵波在管壁中传播时,其径向位移与轴向位移相比要小得多.因此,横波相比于纵波衰减得更快.

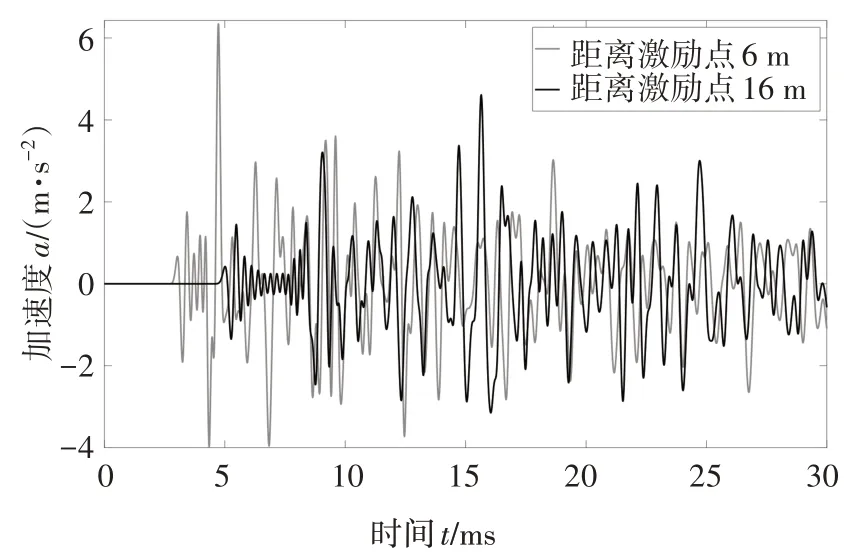

对该GIL 直管段模型金属壳体轴向施加冲击激励,其余条件保持不变,施加激励3.5ms 后,GIL表面各点的位移变形场如图7 所示;距离激励源6 m 和16 m 处探针得到的振动加速度时域波形如图8 所示.

图8 探针点振动加速度时域波形图(轴向激励)Fig.8 Time domain waveform of probe point vibration acceleration(Axial excitation)

对比径向与轴向激励下GIL 表面各点位移变形场图与探针点径向振动加速度时域波形图可以看出,施加轴向激励时,探针点加速度径向分量中横波幅值明显降低,而纵波幅值相对于横波有所增加,证明轴向激励以激励纵波为主.

根据仿真结果,计算得到纵波在GIL 直管段的波速为6 211.18 m/s,接近其在铝合金中的理论速度6 272.6 m/s;横波在GIL 直管段的波速为3 115.26 m/s,接近其在铝合金中的理论速度3 159.7 m/s.

3 试验研究与仿真对比

3.1 试验布置

为准确测试振动经过GIL 复杂壳体结构的传播特性,在南通220kV GIL 现场开展了GIL 管壁振动传播特性试验.试验时GIL 已完成充气,尚未加压投入使用,因此GIL 壳体不存在电磁力以及磁致伸缩引起的持续低频振动,进一步降低了试验干扰.

在南通试验中,考虑到在真型GIL 上进行击穿试验可行性低,同时真型GIL 整体长度长,击穿位置不确定,难以准确研究振动经过GIL 特定结构的传播特性,因此使用压电式冲击力锤敲击GIL 外壳的方式产生激励声源,这也是在GIS/GIL 击穿故障定位研究中模拟击穿声源的常用方式[21-22].

南通GIL 工程全线安装振动故障定位在线监测系统,该系统使用量程为5g的IEPE 型单轴振动加速度传感器监测GIL 发生绝缘故障时产生的径向振动信号,并基于时差法进行故障定位.因为振动波阵面到达GIL 流-固交界面时主要对壳体施加径向激励,导致沿GIL 壳体传播的振动信号径向分量中的横波幅值远大于纵波,因此该系统使用横波作为故障定位的判断依据.由于系统未考虑GIL 复杂壳体结构对振动信号产生的影响,因此内置的振动波速统一为1 900 m/s,低于横波在GIL外壳中的波速.

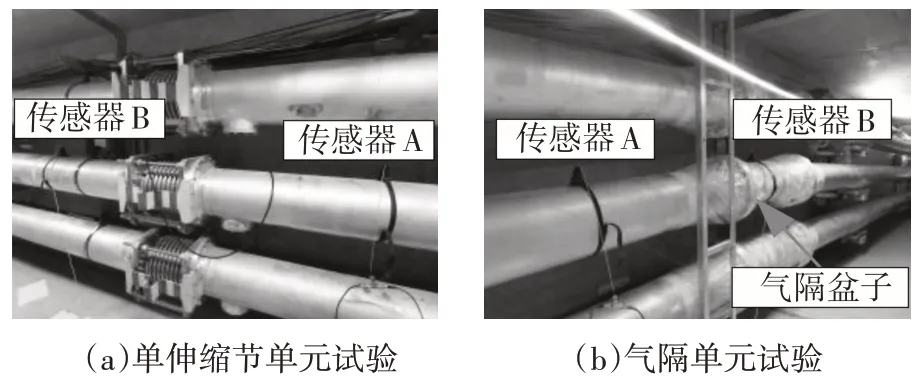

在试验中使用与振动故障定位在线监测系统同一型号的振动加速度传感器,试验布置如图9 所示.试验过程中,分别将传感器安装在GIL 单伸缩节、双伸缩节、气隔单元等复杂壳体结构的两侧,通过在不同位置敲击GIL壳体产生激励,测取经过GIL各结构前后的振动信号.

图9 试验布置示意图Fig.9 Schematic diagram of test layout

3.2 220 kV GIL复杂壳体结构振动传播特性

3.2.1 试验测量设备噪声分析

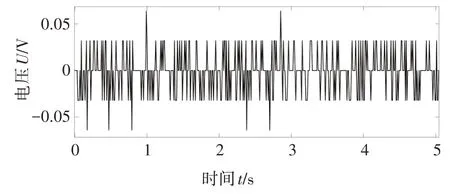

未加载敲击信号时,GIL表面传感器采集到的噪声信号如图10 所示,其主要包括环境背景噪声,传感器、信号调理器等设备的引入噪声以及信号采集装置的本底噪声等.测量得到的噪声信号的平均幅值为0.03 V,换算可得噪声信号的幅值约为0.3 m/s2.

图10 未加载激励时传感器测得的噪声信号时域波形图Fig.10 Time domain waveform of noise signal measured by the sensor when the excitation is not loaded

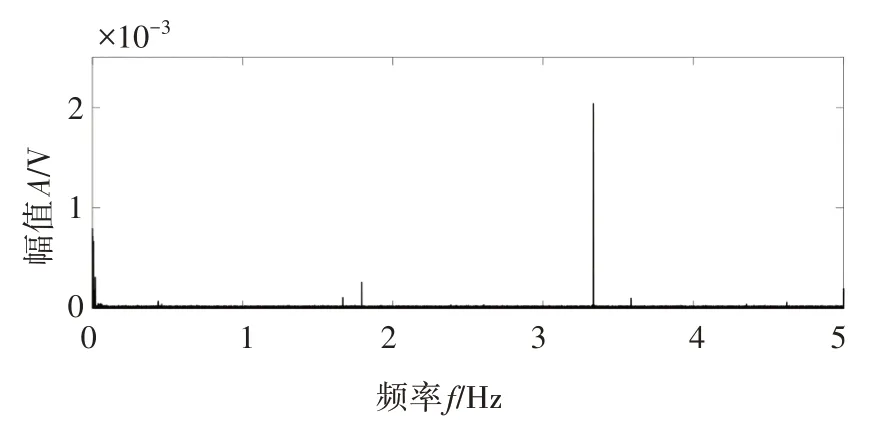

噪声信号频域波形图如图11 所示,可见噪声信号主要集中在0~2 000 Hz的低频段以及20 kHz以上的高频段,在330 kHz 附近的噪声振幅最大.在后续分析中,使用低通滤波器对波形进行滤波处理,以消除高频噪声信号对有效振动信号产生的影响.

图11 未加载激励时传感器测得的噪声信号频域波形图Fig.11 Frequency domain waveform of noise signal measured by the sensor when the excitation is not loaded

3.2.2 振动在GIL直管段的传播特性

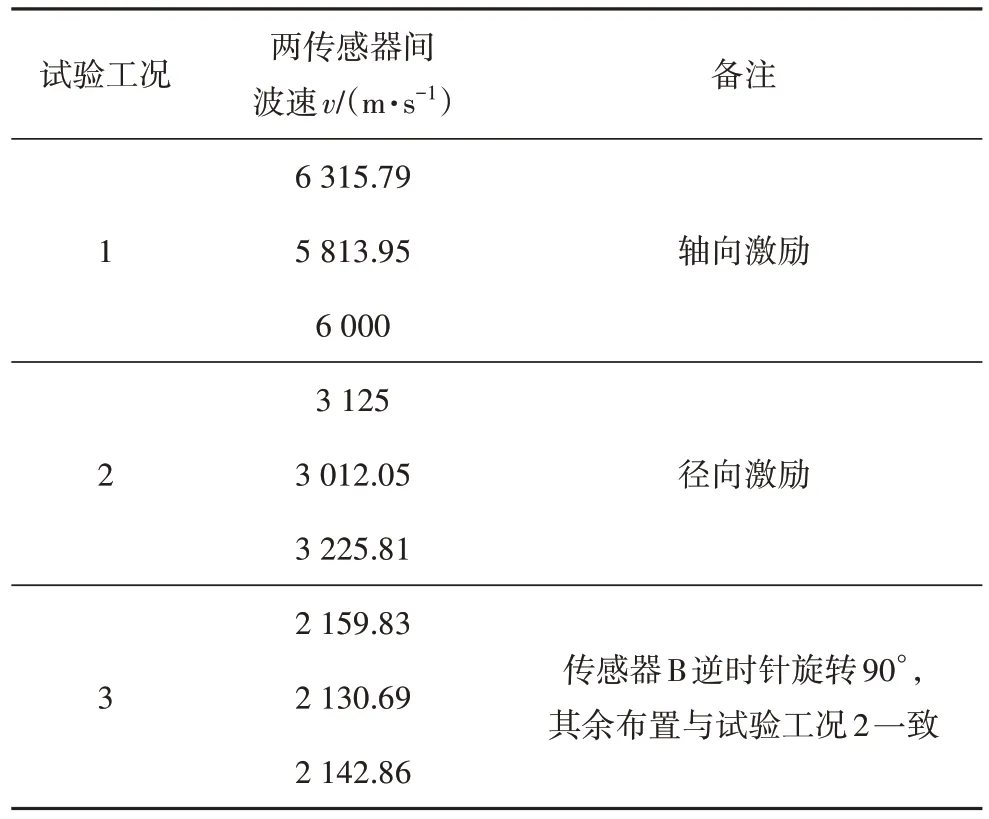

在GIL 直管段两侧安装传感器,根据两传感器波形首波波峰时刻的差值计算振动信号在两传感器间的传播速度.分别改变两传感器间的距离、激励方式、传感器固定位置等进行不同工况的试验,试验结果如下表1所示.

表1 220kV GIL直管段实测典型波速Tab.1 Typical wave velocity measured by 220kV GIL straight pipe section

从表1 可以看出,施加以激励纵波为主的轴向激励时,位于波形前方的纵波信号幅值较大,此时根据两传感器测得波形首波波峰对应时刻的差值计算得到的波速,接近纵波在铝合金中的理论速度;施加以激励横波为主的径向激励时,位于时域波形前方的直达纵波的幅值很小,埋没在噪声信号中无法区分,此时传感器测得波形中的首波实际上是位于纵波之后的横波,因此计算得到的波速接近横波在铝合金中的理论速度.将试验结果与上一节中GIL 直管段振动波速仿真结果进行比较,可见仿真结果与试验结果基本吻合.

对比试验工况2 和3 可以看出,当激励点、传感器A、传感器B 不处于同一条与轴线平行的直线上时,横波的传播距离实际上大于两传感器间的直线距离.因此在实际工程布置中振动故障定位在线监测系统的所有传感器均安装在GIL 壳体的顶部位置,处于同一条与轴线平行的直线上.

3.2.3 振动经过GIL复杂壳体结构的传播特性

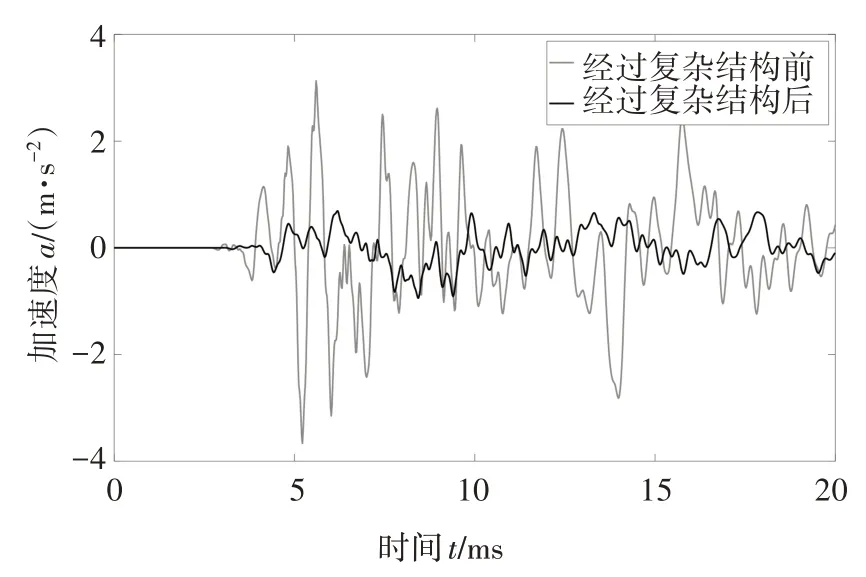

在GIL 各复杂壳体结构两侧安装传感器,使用冲击力锤沿径向敲击GIL 外壳,记录振动信号经过GIL复杂壳体结构前后的波形信号,如图12所示.

图12 振动信号经过GIL双伸缩节前后的加速度波形Fig.12 Acceleration waveform of vibration signal before and after GIL double expansion joint

如图9 所示,在试验布置时,传感器固定点与复杂壳体结构间存在一段直管,因此振动信号在两传感器间传播的总时间是振动信号经过复杂壳体结构以及复杂壳体结构两侧直管段的时间之和.为了得到振动信号经过复杂壳体结构的等效波速,需要在总时间中减去振动信号在直管上的传播时间.根据先前仿真与试验结果,当对GIL 外壳施加径向激励时,安装在GIL 外壳顶部的单轴振动加速度传感器只能测得幅值较大的横波信号,幅值很小的纵波信号埋没在噪声中无法区分,因此取横波在铝合金杆中的传播速度3 159.7 m/s作为直管段的波速.

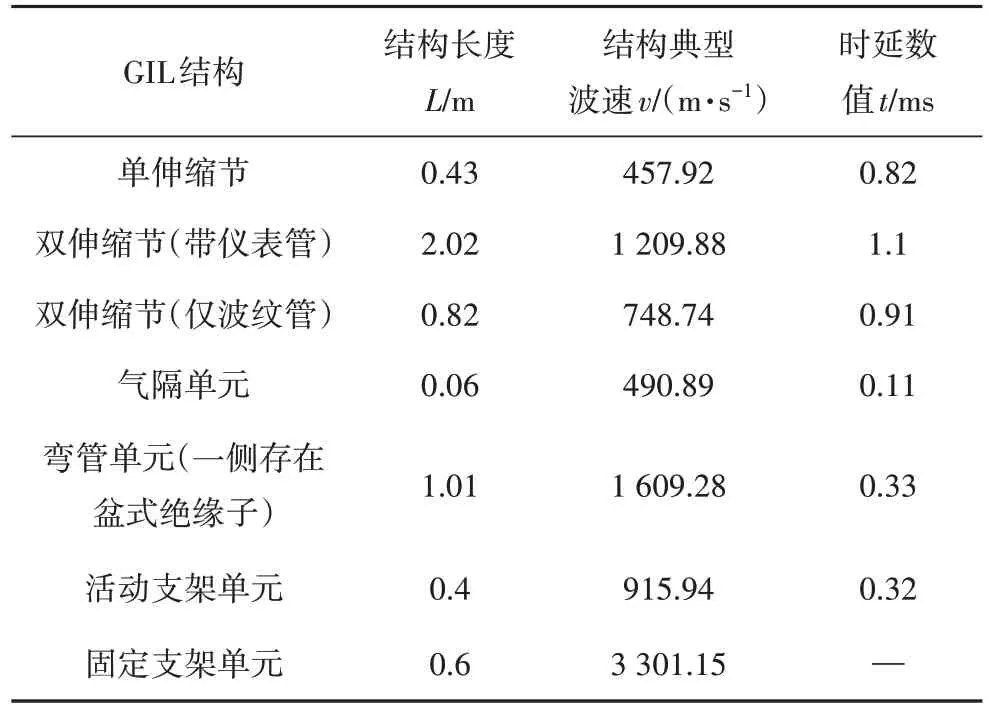

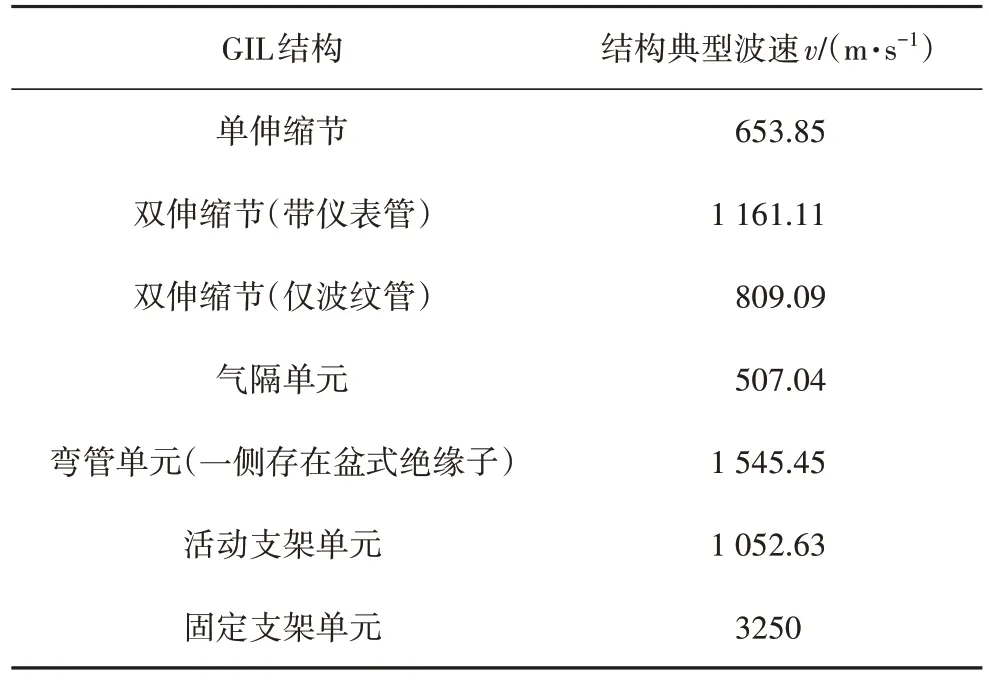

在GIL 的B 相和C 相分别开展试验,计算得到的振动信号经过GIL 复杂壳体结构的等效波速如表2所示,每一组试验工况下的典型波速均为三组重复试验计算所得结果的平均值.

表2 220kV GIL复杂壳体结构实测典型波速Tab.2 Typical wave velocity measured by 220kV GIL complicated shell structure

试验结果表明,220 kV GIL 各复杂壳体结构会使当前振动故障定位在线监测系统所监测的横波振动信号产生0.1~1.1 ms 不等的时延.因此,可根据实际振动故障定位在线监测系统传感器的布置方式,在算法中综合考虑传感器间复杂壳体结构造成的振动信号时延量,以实现对故障点的进一步精确定位.

3.3 仿真与试验结果比较

为验证本文所提出的振动信号在GIL 内传播过程数值模拟方法的正确性,按照上述各试验工况建立与之对应的仿真模型,如图13所示.

图13 与试验工况对应的仿真模型Fig.13 Simulation model corresponding to test condition

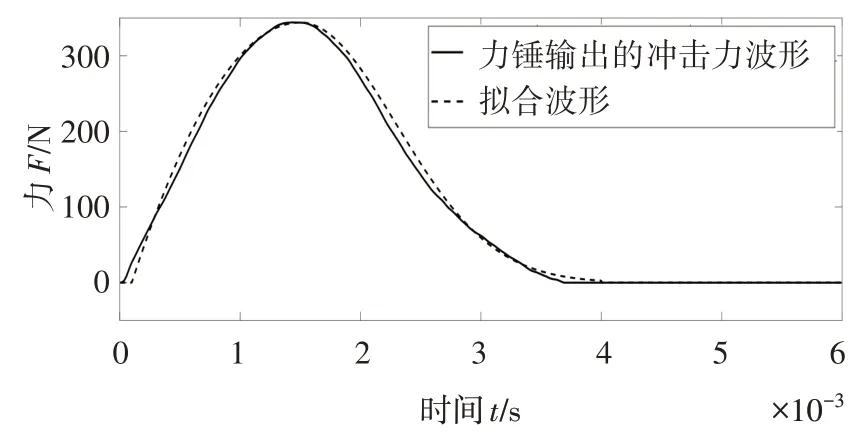

在GIL 仿真模型外壳上与试验工况中力锤敲击位置相对应处添加激励力,所添加的激励力波形由各试验工况中压电式冲击力锤输出的激励力波形拟合得到.试验中压电式冲击力锤输出波形以及仿真模型中添加的激励力拟合波形如图14 所示.相比于直接采用力锤的输出波形,使用拟合函数作为激励力可以有效减少仿真结果波形抖动的情况.

图14 冲击力锤输出的激励力信号及其拟合波形Fig.14 Exciting force signal output by impact hammer and its fitting waveform

仿真得到的含复杂壳体结构的GIL 模型径向加速度分布场如图15 所示.在各仿真模型的复杂壳体结构两侧添加探针,记录探针处的径向加速度时域波形,如图16 所示.试验中测量得到的噪声信号的平均幅值为0.3 m/s2.为考虑噪声干扰带来的影响,将仿真波形中第一个峰值大于0.3 m/s2的波头作为首波,认为其之前的波头在实际测量时均淹没在噪声信号中,无法测得.

图15 含单伸缩节的GIL仿真模型径向加速度分布场图Fig.15 Radial acceleration distribution diagram of GIL simulation modal with single expansion joint

图16 振动信号经过GIL单伸缩节前后的加速度仿真波形Fig.16 Acceleration simulation waveform of vibration signal before and after GIL single expansion joint

以仿真得到的复杂壳体结构两侧探针处加速度波形的首波峰值点作为计算基准点,分别计算振动信号经过各种复杂壳体结构的典型波速,结果如表3所示.

表3 220kV GIL复杂壳体结构仿真典型波速Tab.3 Typical wave velocity simulated by 220kV GIL complicated shell structure

对比表2 和表3 可以看出,振动信号经过GIL 各复杂壳体结构的传播速度仿真值与试验值较为接近,证明了振动信号在复杂壳体结构GIL 内传播过程的声-结构耦合有限元数值模拟方法的正确性与有效性.

4 结论

本文基于多物理场耦合技术,提出了一种振动信号在GIL 内传播过程的声-结构耦合有限元仿真方法,并对220kV 真型GIL 开展试验与仿真研究,得到了如下结论:

(1)GIL 壳体受到径向激励时,沿壳体传播的振动信号中横波振幅远大于纵波,幅值很小的纵波信号容易埋没在现场噪声之中不易于区分.

(2)通过现场试验获得了径向激励下横波振动信号经过GIL 各复杂壳体结构的典型波速与时延数值,所得结果可以直接用于改进基于时差法的振动故障定位算法,即从总时差中减去复杂壳体结构所造成的时延量,进而忽略复杂壳体结构的影响,将实际GIL 等效为纯直管段,按振动在直管段的传播速度计算故障点所在位置.

(3)按照试验工况建立1∶1 仿真模型,对比仿真与试验结果证实了本文数值模拟方法的正确性与有效性.本文提出的分析方法可以推广到各种电压等级GIL 设备振动信号传播规律的研究中,为当前故障定位在线检测系统的性能提升提供依据.