谐波减速器摩擦特性建模及参数辨识

石 崟, 尹华川, 李俊阳, 唐 挺

(1. 重庆大学 机械传动国家重点试验室, 重庆 400044; 2. 重庆科技学院 机械与动力工程学院, 重庆 401331)

随着谐波减速器在工业机器人、空间飞行器等领域的大规模应用,由于其动力学特性复杂、难以获得较高的控制精度,限制了其进一步推广.谐波减速器动力学特性中存在的三大非线性因素为非线性摩擦、非线性刚度和迟滞.其中非线性摩擦对其动力学特性影响最为显著,所以对谐波减速器摩擦进行精确建模具有重大的工程意义.

谐波减速器的非线性摩擦产生机理决定了其存在非线性程度高、耦合的时变参量多、观测及参数辨识困难等特点.迄今为止,国内外学者对谐波减速器的非线性摩擦展开了一些研究.Tuttle[1]提出的高次多项式摩擦模型在早期的谐波动力学模型研究中被广泛使用,但是其参数辨别过于困难,后快速被Gandhi等[2]的基于Lugre摩擦模型的改进模型取代.Gandhi等[3]在不同的简化后的谐波减速器动力学模型下分别进行了控制器的设计.Iwan[4]和Lampaert等[5]在Lugre模型的基础上,提出了使用广义的Maxwell模型对摩擦进行更加准确的描述,但因为其中存在较多的动态参数,所以未能得到广泛的应用.Wolf等[6]对谐波减速器黏滞摩擦力进行了建模,但仅仅是使用三次多项式进行拟合,这种方法既不利于参数辨识,也缺乏通用性.现阶段使用最为广泛的Lugre模型可以捕捉到低速阶段Stribeck现象,但无法反映谐波减速器运行过程中的其他非线性特性.

在航空航天领域谐波减速器运行工况复杂,转速、负载转矩和温度变化范围大.谐波减速器负载转矩、温度对于摩擦力矩的影响都呈现出极强的非线性特性.谐波减速器通过弹性变形传动的方式产生极高的能量损耗,这部分能量损失无法直接测量,会在输出端与摩擦过程中的能量损耗耦合,严重影响了谐波减速器摩擦力矩测量精度.而目前谐波减速器的摩擦模型集中于研究转速对摩擦力矩的影响,建模方法通常为数学关系的拟合,并且忽略了弹性变形能量损耗,无法准确反映谐波减速器摩擦力矩特性.所以急需建立可精确反映转速、负载转矩和温度对谐波减速器摩擦力矩影响并且对弹性变形能量损耗解耦的摩擦模型.

本文对谐波减速器运行过程中各非线性因素加以考虑,从摩擦产生机理出发,对谐波减速器摩擦特性进行建模.首先分析谐波减速器摩擦力矩产生机理,建立整体的模型框架,再对各非线性因素分别建模,从而建立起谐波减速器摩擦模型.使用遗传算法对SHF-20-80-2UJ型谐波减速器的试验数据进行处理,并进行参数辨识,验证模型的准确性和有效性.利用所建立模型,分析了负载转矩对谐波减速器摩擦力矩影响的非线性特性,对弹性变形能量耗散与摩擦力矩解耦.

1 谐波减速器摩擦建模

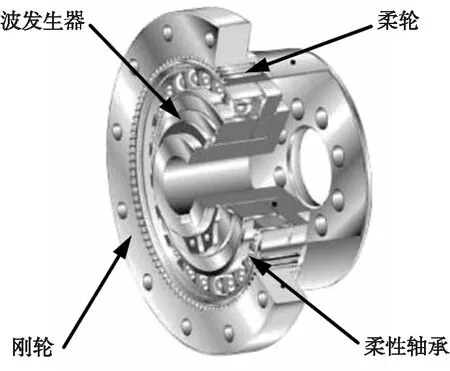

谐波减速器主要由柔轮、刚轮和波发生器三部分组成,其结构如图1所示.其传动原理是通过波发生器的转动强迫柔轮发生弹性形变,柔轮齿在绕定点平动的过程中与刚轮齿啮合,刚轮与柔轮存在一定的齿数差,从而实现变速传动.

图1 谐波减速器结构Fig.1 Harmonic reducer structure

谐波减速器中的效率损失主要来源于柔轮与刚轮啮合时的摩擦损失和柔轮变形时的弹性变形能量损失.柔轮与刚轮啮合时的摩擦又可分为边界与混合阶段的接触摩擦力矩和黏滞阶段的黏滞摩擦力矩.弹性变形能量损失在建模时,将其等效为一种特殊的摩擦力矩造成的能量损失.

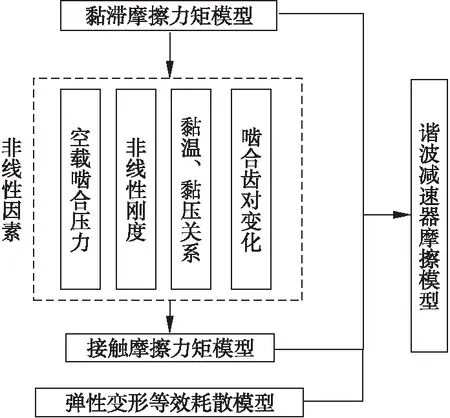

接触摩擦力矩和黏滞摩擦力矩本身就存在极强的非线性关系,而谐波减速器传动特性中的空载啮合压力、非线性刚度、啮合齿对数量变化和润滑油黏温、黏压关系等非线性因素与摩擦的非线性特性耦合,加强了其非线性特性,如图 2所示.

图2 建模方法Fig.2 Modeling method

1.1 接触摩擦力矩模型

根据Lugre模型,接触摩擦力矩TN可表示为

TN=TNM[μc+(μs-μc)e-(ω/ωs)2]sgn(ω) .

(1)

式中:TNM为柔轮与刚轮啮合齿对间的法向压力的等效摩擦力矩;μc,μs分别为当量库仑摩擦系数和当量最大静摩擦系数;ω为谐波减速器输入端转速;ωs为Stribeck现象临界输入端转速.

1.2 黏滞摩擦力矩模型

谐波减速器速度变化范围较大的情况下,摩擦力矩表现出明显的黏滞特性[7],引入弹流润滑黏滞摩擦力表达式FV[8]:

(2)

式中:η(x)为沿相对运动方向的润滑油黏度;v为相对滑动速度;h(x)为沿相对运动方向的膜厚.弹流润滑油膜厚只有通过数值法求解广义雷诺方程和变形协调方程得到,这种计算所耗费的时间极长,严重影响控制系统的实时性,也大幅提高了硬件成本,所以选用线接触最小膜厚hmin近似计算.文献[9-11]提出了各自的线接触弹流润滑膜厚公式,这些公式的系数略有差别,但都可以总结为以下形式:

hmin=BGcUaWb.

(3)

式中:G,U,W分别为文献[9]提出的线接触弹流油膜厚度无量纲参数组中的无量纲材料参数、速度参数和接触压力参数;B为常系数;a,b,c分别为滑动速度项、负载转矩项和材料参数项指数系数,在不同的模型中取值略有不同,其中a=0.6~0.83,b=-0.091~0.2.

将式(2)整理为转动与摩擦力矩的形式,所有常参量为待定系数,引入权重项以消除黏滞摩擦力矩在低速时对边界摩擦力矩辨识时的干扰,结合式(3)可得黏滞摩擦力矩TV:

TV=σ1e-(ωs/ω)2ηω1-aW-b.

(4)

式中:σ1为待辨识常系数;η为相对运动区域的平均润滑油黏度.

1.3 弹性变形等效耗散摩擦力矩模型

在柔轮中线不伸长的假设下,柔轮的变形是径向的弹性变形,将柔轮作为一系列沿径向变形的连续金属弹性体考虑.由Goo[12]的理论单次应变中能量耗散D为

(5)

式中:σD为由材料决定的关于ε的刚度函数;ε为材料应变;εA为单次应变的最大应变幅;E为材料的弹性模量;βD为材料常数.显然单次变形过程中的材料的弹性势能耗散只与应变量、材料参数有关,而和其他量无关.结合弹性力学[13]中的应力-应变关系与谐波减速器运动学知识[14]易知,εA是由谐波减速器物理与几何参数决定的常量,显然柔轮单次应变中能量耗散D也为常量.则柔轮弹性变形能量耗散功率PQ为

PQ=4nD/t=4ωD.

(6)

式中:n为单位时间柔轮径向变形循环次数;t为单位时间.显然可以将柔轮弹性变形能量耗散等效为摩擦力矩导致的能量耗散:

PQ=ωTE.

(7)

式中,TE为弹性变形能量耗散等效力矩,结合式(6)易知TE为常量,作为待识别常参量处理.

1.4 非线性因素建模

图3给出了谐波减速器空载时的刚轮与柔轮的啮合位置关系,显然柔轮与刚轮在某些啮合位置存在微小的干涉变形[15],产生了一定的啮合压力.齿面啮合产生的等效摩擦力矩TNM可以近似描述为

TNM=TNM0+kP.

(8)

式中:TNM0为空载啮合压力等效力矩,为待定常量;P为输出端负载转矩;k为负载转矩系数,待定常量.

图3 谐波减速器空载啮合情况Fig.3 No-load meshing of harmonic reducer

式(1)中的ωs在Lugre模型中被作为待识别常参量处理.根据Lu等[16]的研究,ωs可表示为

(9)

式中:η0为空载时润滑油黏度;ωs0为空载时临界Stribeck转速.谐波减速器在加载时,负载转矩会在啮合齿对间重新分配,增加啮合齿对数量(接触面积).根据Ma等[17]研究和试验,负载转矩P与接触面积S的关系为

S=logbs(P+as)cs.

(10)

式中,as,bs,cs是由刚度决定的接触面积S与负载转矩P关系函数的形状系数.考虑到线接触最小膜厚公式中基于无限长接触距离的假设,式(3)中的W是法向接触压力,所以W表示为以空载接触面积S0为基准的等效压力:

(11)

根据润滑油黏温、黏压关系[11],润滑油黏度η为

η=η0eαTNM-β(tC-tC0).

(12)

式中:α,β分别为黏压、黏温系数;tC为谐波减速器运行温度;tC0为测定润滑油基准黏度时的运行温度.

1.5 谐波减速器摩擦力矩模型

谐波减速器摩擦力矩Tf:

Tf=TN+TV+TE.

(13)

结合式(1),式(4)和式(7)~式(12),将η0并入待辨识参数σ1,可得谐波减速器摩擦力矩表达式Tf:

(TNM0+kP)sgn(ω)+

(14)

式中:μc,μs,TNM0,ωs0,k,σ1,α,β,as,TE,tC0为待识别参数;a,b可在常用取值范围内根据情况选取,本文中会将其作为待识别参数进行识别,通过最终其值是否落在理论取值范围中,对建模理论的正确性进行验证.

2 试验与参数识别

为了对该模型的参数进行辨识,并对准确性进行验证,对哈默纳科公司生产的SHF-20-80-2UJ型谐波减速器进行了试验测量.

2.1 试验设备与试验对象

试验在一体式多功能谐波减速器测试试验台上进行,其结构如图 4所示.驱动力矩测量精度为0.001 N·m,负载力矩测量精度为0.1 N·m,输入转速测量精度为1 r/min,输出转速测量精度为0.01 r/min,采样间隔为0.1 s.

哈默纳科公司生产的SHF-20-80-2UJ型谐波减速器基本参数见表1.

图4 一体式多功能谐波减速器测试试验台Fig.4 Integrated multifunctional harmonic reducer test bench

表1 SHF-20-80-2UJ型谐波减速器基本参数

2.2 试验流程

试验环境温度为20 ℃,为准确观察到谐波减速器运行中的Stribeck现象和黏滞摩擦现象,并且不使试验工作量过大,选择某些转速作为速度观测点,每个速度观测点都以2 N·m的负载转矩间隔逐渐由空载加载至满载,每个工况都进行一定时间的持续观测,以消除驱动及加载电机造成的惯性力误差,具体试验参数见表 2.每个观测点的摩擦力矩Texp通过对观测时间内驱动力矩Tin与输出力矩Tout之差的平均值求得

(15)

式中,M为对应观测点内采样点数目.

表2 试验参数

2.3 试验结果

本次试验所得数据较多,所以只选择具有代表性的部分数据进行展示.不同负载转矩时的摩擦力矩随速度变化情况如图5所示.在转速由0升至50 r/min的过程中,发生了非常明显的Stribeck现象.

从图5中很明显地看出,在任何转速下负载转矩对摩擦力矩的影响都不占主导作用.这证明了在第1节中提出的关于谐波减速器在空载的情况下,存在一定的齿对间啮合压力的推论.

图5 不同负载转矩时转速-摩擦力矩曲线Fig.5 Rotating speed-friction torque curves under different load torques

图6给出了在不同转速下的摩擦力矩随负载转矩变化的情况.很明显,转速增加,摩擦力矩关于负载转矩的变化率∂Texp/∂P逐渐由正值减至负值.该现象将在3.3节中给予解释.

图6 不同转速时负载转矩-摩擦力矩曲线Fig.6 Load torque-friction torque curves at different rotating speeds

2.4 参数识别

该模型待辨识参数较多,所有参数皆为静态参数,且具有明确的物理意义,可大致确定参数范围,所以在参数识别时的难度并不高.在这里使用遗传算法对所有待识别参数进行识别,并且将a,b也作为待识别参数,以验证模型的理论基础是否合理.由于试验台无法对谐波减速器运行温度进行控制、观测,所以先不对β进行识别,而将黏温项并入常系数σ1处理.

适应度函数的自变量向量Us:

Us=[TNM0kμcμsωs0TEσ1asαab]T.

(16)

识别误差函数es(P,ω):

es(P,ω)=Tf-Texp(P,ω) .

(17)

因为Stribeck速度范围过于狭窄,在数据总量中所占比重过小,在种群迭代过程中容易被其他点的误差淹没.所以在静态参数辨识的目标函数中增加Stribeck速度周围误差权重,目标辨识函数g(P,ω)为

(18)

式中:i,j分别为速度、负载转矩观测点序号;I,J为i,j所对应的观测点数目;Ivs,max,ivs,min分别为Stribeck临界速度周围高权重的观测范围的最大与最小速度序号.

根据文献[18]可知,SHF-20-80-2UJ型谐波减速器室温20 ℃、满载且转速为2 000 r/min时,效率为69%.将识别后的参数代入模型后,计算出满载、输入转速2 000 r/min时的效率为66.45%,与文献[18]中的结果相近.使用文献[18]中满载时温度-效率关系图作为目标数据对黏温系数β、基准温度tC0进行参数识别.将σ1分解为新的常数项σ1new与黏温项的形式:

σ1=σ1newe-β(tC-tC0).

(19)

对σ1new,β,tC0进行识别,适应度函数的自变量向量UT为

UT=[σ1newβtC0]T.

(20)

模型仿真计算效率ηm为

(21)

识别误差函数eST(T)为

eST(T)=ηf-ηexp(T).

(22)

式中:ηexp为文献[18]中试验测得的效率;ηf为效率的模型仿真值.直接根据方差建立目标函数,通过最小化目标函数,得到了最优参数.令识别后的σ1new等于σ1,参数辨识结果如表 3所示.

表3 参数辨识结果

3 模型验证与参数讨论

3.1 模型验证

图7给出了该模型在不同负载转矩下的仿真效果与试验数据的对比.在2,12 N·m的负载转矩下,模型仿真效果与试验数据基本一致;在28 N·m的负载转矩下,仿真曲线在过临界Stribeck速度后增长相对于试验曲线略有滞后,这可能是由参数辨识方法不足够精确导致的.

图7 不同负载转矩时转速-摩擦力矩关系对比Fig.7 Comparison of the relationship between rotating speed and friction torque under different loadtorques (a)—2 N·m; (b)—12 N·m; (c)—28 N·m.

图8为模型在不同转速下的摩擦力矩与负载转矩关系.该模型非常明显地表现了负载转矩P对摩擦力矩的影响,即随着转速的增加负载转矩与摩擦力矩间的关系逐渐由正相关变为负相关.模型仿真时,转速升至70 r/min时,摩擦力矩几乎不随负载转矩的变化而变化,略早于图6的试验数据中300 r/min.摩擦力矩的仿真值与试验值间的最大和平均偏差分别为8.05%,4.26%.说明该模型可以有效反映转速、负载转矩与摩擦力矩的关系.

图8 不同转速时负载转矩-摩擦力矩关系的仿真结果Fig.8 Simulation results of relationship of load torqueand friction torque at different speeds

图9给出了满载且输入转速为2 000 r/min时,谐波减速器效率的仿真与试验结果对比.可以看到满载且2 000 r/min工况下仿真结果与试验结果几乎一致,最大偏差为1.12%.

图9 温度-效率的仿真与试验结果对比Fig.9 Comparison of simulation and test results of temperature-efficiency

从图10模型仿真效果与试验数据的对比表明,该模型具有较高的预测精度.

从节省能量的角度来说,谐波减速器的使用工况应维持在重载、临界Stribeck速度下;但在临界Stribeck速度下摩擦力矩对转速变化非常敏感,在对精度需求较高的场合下,反而应避开该工作范围,以重载、高速段作为优先选择工况.

图10 不同负载转矩时转速-效率的仿真与试验结果对比Fig.10 Comparison of simulation and test results of rotating speed-efficiency under different load torques

3.2 参数讨论

在无约束条件下使用遗传算法寻优时,由于TMN0,k,μc,μs,α,σ1可能存在一定的非线性的耦合关系,在收敛至最优时,其值会在一个解空间中变化,但始终满足TMN0=(3~5)kPmax.这说明SHF-20-50-2UJ型谐波减速器满载时齿面啮合压力约为空载时齿面啮合压力的1.2~1.3倍.

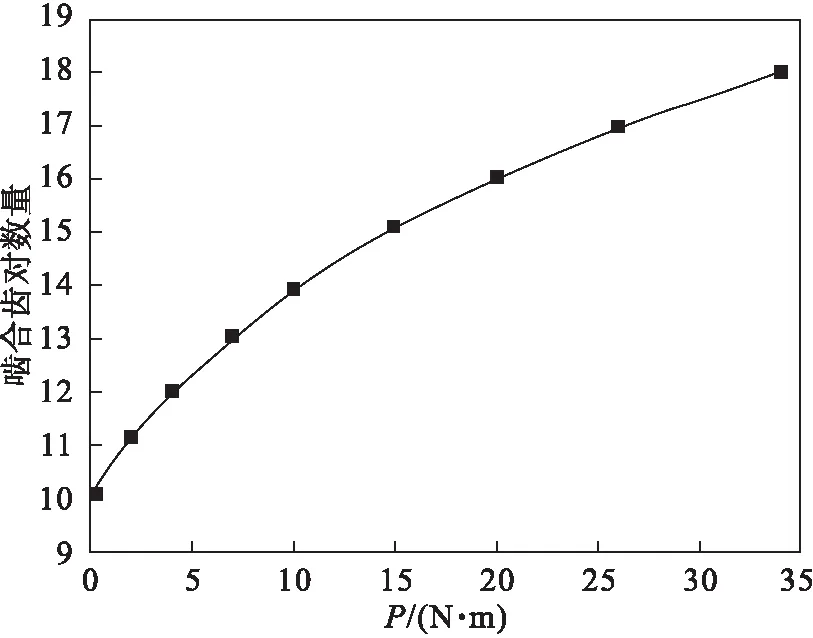

将as的辨识值代入式(10)和式(11),算得满载时齿对接触面积为空载时的1.8倍.假设谐波减速器每对接触齿对间的接触面积相等且不会发生变化,齿对间接触面积变化完全是由接触齿对数量变化造成的,那么满载时有效啮合齿对数量约为空载时啮合齿对数量的1.8倍.单侧初始啮合齿对数量为10时,负载转矩对啮合齿对数量的影响如图 11所示.因为试验台为封闭仓,所以无法直接观察啮合齿对数量,并且目前领域内对负载转矩与啮合齿对数量影响的定量研究非常少,暂时没有可靠的计算方法,无法验证该推论的准确性,但数据符合以往试验的经验.众所周知,负载转矩对啮合齿对数量的影响是由柔轮杯壁刚度与齿对啮合刚度两因素耦合而成,若将as与柔轮杯壁刚度、齿对啮合刚度解耦,则可以实现对谐波减速器非线性刚度关系的动态辨识,该问题还有待进一步的研究.

弹性变形能量耗散等效力矩TE稳定收敛于3.812 3 N·m,试验测得全转速、全负载转矩范围内摩擦力矩的变化范围是7.237~20.57 N·m,算得弹性变形造成能量损耗占总的能量损失约为20%~50%.忽略柔轮变形能量耗散的传统谐波减速器效率计算方法中的啮合效率计算可能存在较大误差.

通过遗传算法求得弹流润滑指数速度和压力指数系数a,b稳定收敛于0.302 0和0.133 1,这一组数据非常接近于文献[9]由逆解法求得的弹流润滑系数代入关系式后解出的值0.3和0.13.文献[9]求得的弹流润滑系数在轻载与中载情况下与试验结果一致性极好,可以推测谐波减速器柔轮与刚轮啮合齿对间的啮合压力应该属于轻载或中载情况.

图11 负载转矩对啮合齿对数量的影响Fig.11 Influence of load torque on the number of tooth pairs

3.3 负载转矩对摩擦力矩非线性影响的机理解释

图12分别给出模型中分离出的接触摩擦力矩TN与黏滞摩擦力矩TV在不同输入转速下随负载转矩的变化关系.

已知TE为常量,由式(13)可知谐波减速器摩擦力矩Tf随负载转矩P的变化率∂Tf/∂P为

∂Tf/∂P=∂TV/∂P+∂TN/∂P.

(23)

显然TN随P的变化率∂TN/∂P是与转速ω呈负相关的正值,且在ω稳定时∂TN/∂P为常量;TV随P的变化率∂TV/∂P是与转速ω呈负相关的负值.

图12 摩擦力矩、接触摩擦力矩和黏滞摩擦力矩随转速 变化率仿真结果Fig.12 Simulation results of friction torque, contact friction torque and viscous friction torque change rate with rotating speed

从图13可知,转速越大,接触摩擦力矩越小,其随负载转矩增大的速度越慢;黏滞摩擦力矩先减小再增大,其随负载转矩减小的速度更快.在接触摩擦力矩和黏滞摩擦力矩的共同作用下,谐波减速器摩擦力矩呈现出图6所示的非线性特性.

图13 不同转速时负载转矩、接触摩擦力矩与黏滞 摩擦力矩关系Fig.13 Relationship between load torque,contact friction torque and viscous friction torque at different rotating speeds

as是由谐波减速器刚度决定的,不同型号的谐波减速器刚度差别极大.根据一般的试验经验,波发生器几何形状、材料弹性模量、不同的齿廓形状(渐开线齿廓刚度 而根据式(4),式(11),式(12)和图 11可知,负载转矩与摩擦力矩非线性关系的产生机理:负载转矩较低时,当负载转矩增加,啮合齿对数量快速增加,单位面积承担负载转矩减小,润滑条件快速改善,黏滞摩擦力矩减小;负载转矩较高时,啮合齿对数量增加较慢,对润滑条件改善不明显;接触摩擦力矩与负载转矩的关系始终成正比.负载转矩对接触摩擦力矩与黏滞摩擦力矩的影响最终表现为谐波减速器摩擦力矩与负载转矩关系的非线性. 图14 as为30时,不同转速下负载转矩-摩擦力矩关系Fig.14 Relationship of load torque and friction torque under different rotating speed when as is 30 1) 提出一种转速、负载转矩和温度耦合的谐波减速器摩擦模型.该模型可反映各耦合参数对谐波减速器摩擦力矩的影响,捕捉到临界Stribeck速度变化、高转速时摩擦力矩出现黏滞特性等现象,并对柔轮弹性变形造成的能量损失与摩擦损失进行了解耦.为谐波减速器高精度动力学模型的建立提供了一定的理论基础. 2) 负载转矩对摩擦力矩非线性影响是由柔轮的非线性刚度造成的.较小的柔轮刚度可以使谐波减速器高速运行时的润滑情况得到极大的改善,能够减小摩擦损失,提高传动效率与性能,但增大了控制算法的设计难度. 3) SHF-20-80-2UJ型谐波减速器处在临界Stribeck转速(50 r/min)且满载时效率达到最高,但摩擦力矩对转速非常敏感,在精度需求较高的场合,应避开该工况.

4 结 论