汽车搬运器夹持机构设计及静态特性分析*

纪久祥 谢祥洲 梁 涛 任 琪 邓钦文

重庆城市管理职业学院 重庆 401331

0 引言

随着经济的发展及生活质量的提高,乘用车保有量不断增多,停车难已成为城市发展的一个公共性难题。因此,为了解决人口密集区域停车难的问题,存储高效、安全可靠和智能化的立体车库应运而生并得以快速发展,汽车搬运器作为立体车库智能存取车的车辆搬运设备也随之蓬勃发展[1-3]。

目前,现有汽车搬运器的主要结构形式有梳齿式、车载板式和夹持轮胎式。梳齿式由于梳齿外伸的原因,会导致搬运器总体外形尺寸较大;车载板式是每个停车位上设有车抬板装置,增加了成本且效率较低;夹持轮胎式利用夹持装置将车辆轮胎夹起把汽车送到停车位上[4-6]。夹持轮胎式由于体积较小而应用越来越广泛,其夹持臂的张开与闭合主要采用齿轮系传动或连杆传动。齿轮系传动:齿轮较多,结构较复杂,安装精度要求较高;连杆传动:为了满足夹持可靠需要专门设置锁止机构。针对现有技术中存在的问题,本文基于机械原理及机械设计理论,提出了一种利用齿轮齿条—连杆传动的夹持机构,并利用材料力学原理对主要受力构件进行力学理论分析,并将理论结果与有限元仿真结果进行对比分析,验证了夹持机构的合理性。

1 夹持机构构成及工作原理

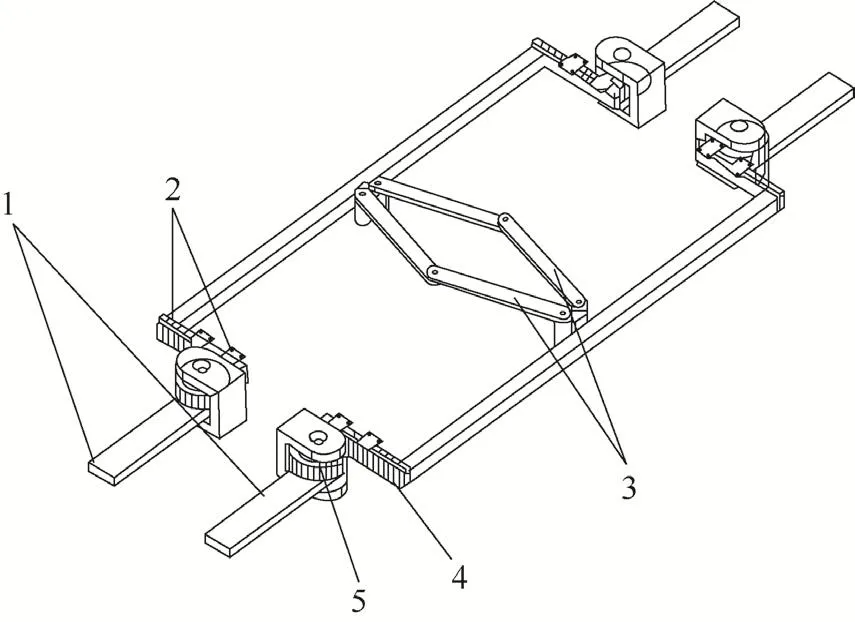

如图1所示,汽车搬运器夹持机构主要包括铰链四杆机构、导轨、齿轮、齿条及夹持臂等。该夹持机构通过铰链四杆机构的伸缩带动齿条的直线运动,齿条与齿轮啮合,齿条的移动转化为齿轮的旋转运动。齿轮与夹持臂装配在同一根轴上,齿轮的转动会带动夹持臂旋转,进而完成夹持臂的夹持与释放动作的实现。当汽车搬运器搬运汽车时,夹持臂伸出至车轮底部执行夹持动作;当完成搬运工作后,夹持臂张开,缩回至搬运器车身内部,进而减小了汽车搬运器的总体外形尺寸。

图1 汽车搬运器夹持机构结构图

2 夹持臂静态特性分析

2.1 车辆基本参数分析

通过对比乘用车各车型质量、轮距、车轮宽度及车轮直径等参数,得到表1所示数据。

表1 乘用车各车型参数表

根据表1、图2所示,可推导出轮胎内侧最小间距为1 155 mm,轮胎外侧最大间距为2 010 mm。为了确保搬运器顺利进入车辆底部,搬运器与车轮内侧应留有安全距离,故选择搬运器边缘宽度为1 000 mm。为了搬运器顺利安全举起车辆,搬运器夹爪应伸出车轮外侧一定距离,故选择搬运器夹爪伸出时最大宽度设为2 100 mm。因此,通过搬运器宽度尺寸及其夹持臂伸出时最大宽度,可得夹持臂长度为550 mm。

图2 汽车搬运器与车轮位置图

2.2 轮胎与夹持臂受力分析

由表1参数可知,车辆最大质量为2 640 kg,为了留有一定余量,搬运器可搬运汽车质量按3 000 kg设计,汽车质量按照2∶1分配到前轮及后轮,则前轮的总载重为2 000 kg,分配到单个前轮的质量为1 000 kg。分析夹持臂及车轮之间的位置关系及受力,如图3所示。

图3 轮胎与夹持臂位置关系及轮胎受力分析

根据图3b轮胎受力分析,可得

式中:F1=F2,G1=G/3,G=mg为整车重力,θ为夹持臂对轮胎作用力与竖直方向的夹角。

假设搬运车的最大运行速度为1.5 m/s,静止到最大速度行驶用时1 s,开始运行到最大速度时加速度为a=1.5 m/s2。因此,车辆会产生一个水平的惯性力FI,为避免车辆冲出夹持臂,夹持臂产生的水平分力应大于惯性力,即

由式(2)可得,θ≥16.7°,故取[θ]=20°。

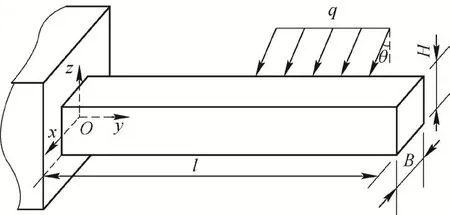

2.3 夹持臂受力模型

夹持臂作为夹持机构的主要受力构件,可以看作一端固定的悬臂梁,以其中的1根夹持臂为研究对象进行分析,施加在悬臂梁上的载荷F1为均布载荷q。当车辆最重时,对应的轮胎也最宽,故q=G1/Bmax。夹持臂受力模型如图4所示。

图4 夹持臂受力图

依据力的分解基本原理,可将均布载荷q分解至zOy、xOy平面内,以zOy平面进行分析,其等效受力模型如图5所示。其中,l为夹持臂长度,b为轮胎宽度,qz为z轴的分力,a为夹持臂回转中心到轮胎中心的距离,c为轮胎中心到夹持臂自由端的距离。

图5 zOy平面内夹持臂受力等效模型

依据材料力学基本原理[7],危险截面为最左端的固定端,平面弯曲应力为

式中:Ix为绕x轴的惯性矩,|z|为危险截面离中性轴x的距离。

同理可得

式中:Iz为绕z轴的惯性矩,|x|为危险截面离中性轴z的距离。

依据应力叠加原理,由式(3)、式(4)可得在危险截面总应力为

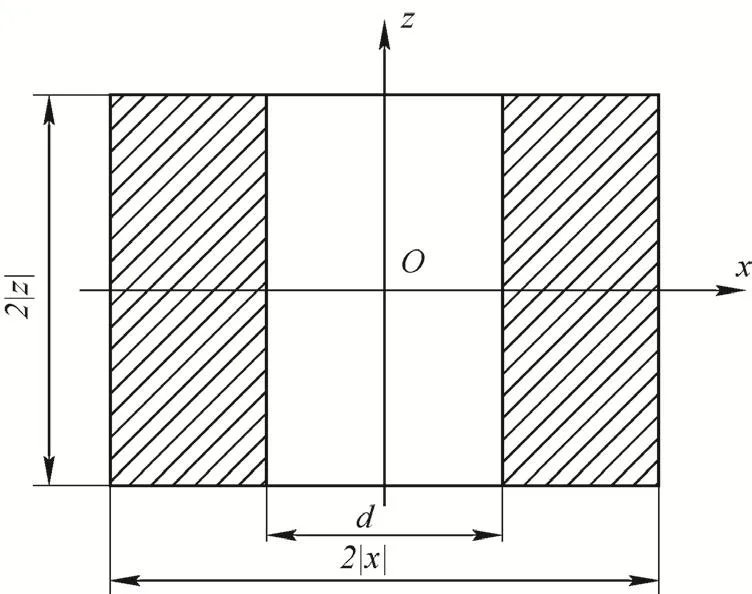

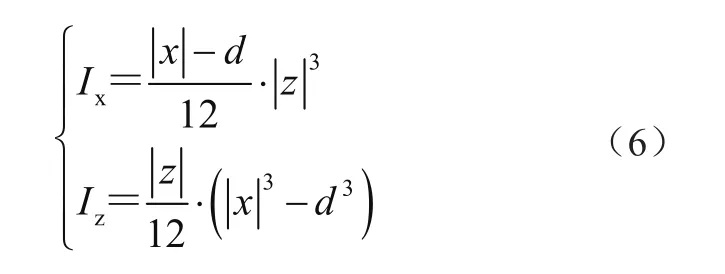

由于夹持臂依靠圆柱孔进行约束,其危险截面如图6所示,其中d为转轴孔的直径。

图6 夹持臂约束端危险截面图

根据特殊形状横截面惯性矩求解[8],则危险截面的惯性矩为

文中的尺寸参数取值如表2所示,夹持臂材料为Q235,弹性模量E=210 GPa,密度ρ=7.85 g/cm3,泊松比μ=0.33,屈服强度σ=235 MPa。

表2 尺寸参数表

根据表2所示尺寸参数取值数据、夹持臂材料属性、式(5)、式(6)可得最大应力为σmax=97.33 MPa。

夹持臂材料选取Q235,根据GB/T 3811—2008《起重机设计规范》[9],安全系数s=1.48,则许用应力为[σ]= 158.78 MPa,σmax< [σ]满足要求。

2.4 夹持臂形变模型

由于夹持臂受力后会产生变形,且变形主要发生在整个夹持臂上,故计算变形时可将夹持臂看成550 mm×50 mm×60 mm的矩形梁。依据材料力学中梁的变形理论,在x、z轴方向上的挠度分别为

根据GB/T 3811—2008《起重机设计规范》,起重机结构的许用静位移可得受弯构件的极限挠度为

由于w<[w],故夹持臂变形满足标准要求。

3 有限元分析结果

利用有限元分析软件Ansys15.0 Workbench对夹持臂应力及位移进行仿真分析[10],最大应力图以及最大应变如图7所示。由应力应变图可知,最大应力为92.032 MPa,最大变形为1.082 mm,误差分别为5.4%、0.9%。通过误差对比有限元值与理论计算值十分接近,进而验证了理论受力模型及变形模型得正确性。

图7 夹持臂受力状态下的应力应变分布云图

4 结论

1)基于机械原理及机械设计等基本原理,设计了连杆—齿轮齿条传动的汽车搬运器夹持机构;

2)基于材料力学、理论力学等基本原理,推导了夹持臂应力方程模型及变形方程模型;

3)利用Ansys15.0 Workbench有限元分析软件对夹持臂进行分析,通过有限元值与理论计算值进行对比,验证了理论模型的正确性,为夹持机构的理论分析提供了理论依据。