添加切割废料对硅灰制备碳化硅的影响

王 勃 周 同 丁 旭 郭志铖 庄艳歆 高帅波 邢鹏飞

东北大学冶金学院 辽宁沈阳 110819

硅灰是由工业硅及硅铁冶炼过程中产生SiO及Si蒸气在收尘通道被收集后与空气接触,迅速氧化冷凝沉淀形成的一种固体废弃物[1-3]。我国每年产生的硅灰(即二氧化硅微粉)能达到几百万吨。硅灰是一种重要的无机非金属材料,被广泛应用于混凝土、耐火浇注料、橡胶、化工、航空航天等领域[4-8]。晶体硅金刚线切割废料是在晶体硅切片过程中所产生的固体废弃物,一般会有40%(w)以上的晶体硅,并以粉末的形式进入切割废料中[9]。我国每年会产生大量的切割废料,对其进行回收利用也是目前的热点[10-12]。碳化硅是一种性能良好的耐火原料,被广泛应用于高级耐火材料及功能陶瓷等领域[13-16]。

硅灰和切割废料均是粒度极小的固体废弃物,存放或者随意丢弃都会影响环境以及人的身体健康。因此寻求更多的回收利用途径有助于解决固废的污染问题,还能减少资源的浪费。在本工作中,将切割废料添加到硅灰中用于制备碳化硅,对比了不添加与添加切割废料的冶炼效果,并对其进行了分析。

1 试验

1.1 原料

试验所用硅灰的d10、d50和d90分别为1.209、5.305和13.750μm,所用切割废料的d10、d50和d90分别为0.873、1.784和15.900μm,二者的化学组成如表1所示。试验所用的碳质还原剂为石油焦,石油焦的d10、d50和d90分别为0.902、2.914和7.320μm,固定碳含量为88.32%(w),挥发分为11.41%(w),灰分为0.27%(w)。

表1 硅灰和切割废料的化学组成Table 1 Chemical composition of silica fume and cutting waste

1.2 试验方法

首先将硅灰与石油焦按照反应式(1)的化学计量比进行配料,石油焦过量以保证碳源的充足,即硅灰10 g,配入石油焦为6.45 g,然后加入3%(w)的结合剂(羟丙基甲基纤维素)。将配好的料放在混料机中充分混合4 h,然后以约15 MPa的压力制成球团,压制好的球团在烘箱中于100℃干燥6 h。将烘干的球团置于中频感应炉中在不同温度(1 550、1 650、1 750和1 850℃)冶炼45 min。得到的产物自然冷却至室温后研磨30 min,随后在马弗炉中于750℃保温4h去除游离碳。接着研究切割废料添加质量对硅灰制备碳化硅的影响,其添加质量分别为硅灰添加质量的5%、15%、25%、35%、50%,即硅灰加入量10 g,切割废料分别为0.5、1.5、2.5、3.5、5 g。根据切割废料添加质量的不同,按照反应式(1)、(2)的化学计量比共同计算得出的石油焦加入量分别为6.70、7.22、7.73、8.25、9.02 g。其他过程均与上一步的试验步骤和内容相同。

采用X射线衍射仪分析产物的物相组成。采用扫描电镜分析产物的显微形貌。产物中SiC含量通过化学定量分析法得出[17]。

2 结果与讨论

2.1 未添加切割废料时,不同温度对制备碳化硅的影响

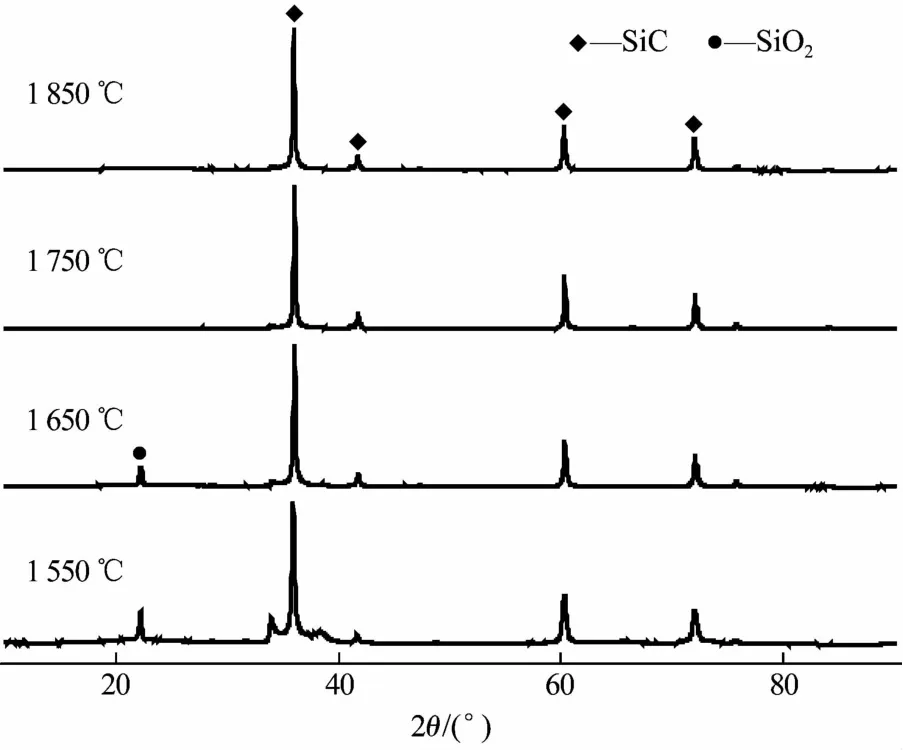

不同温度下冶炼产物的XRD图谱如图1所示。由图可知,在不同温度下均有SiC的衍射峰,而在1 550和1 650℃时有SiO2的衍射峰出现,表明在此温度条件下,原料中的SiO2反应不完全,导致有SiO2剩余;而在1 750℃开始就只有SiC的衍射峰,表明在此温度下原料中的SiO2几乎已经完全反应。

图1 不同温度下冶炼产物的XRD图谱Fig.1 XRD patterns of smelting products at different temperatures

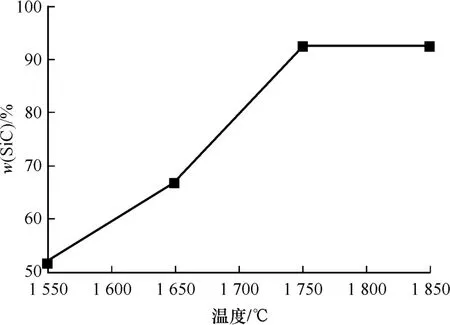

不同温度下冶炼产物中的SiC含量如图2所示。由图可知:冶炼产物中SiC含量随着温度的升高而逐渐增大,在1 750℃以后逐渐趋于平稳。在1 750℃时SiC含量达到最高,为92.47%(w)。表明在温度较低时未反应原料较多,导致产物中SiC含量较低,在1 750℃就几乎已完全反应,与XRD图谱的结果几乎一致。

图2 不同温度下冶炼产物的SiC含量Fig.2 SiC content of smelted products at different temperatures

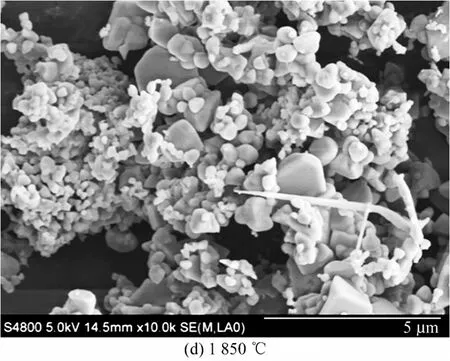

不同温度下冶炼产物的SEM照片如图3所示。由图可以看出:产物中晶粒大小分布不均匀。温度较低时,主要有较多的树枝状晶粒;随着温度的升高,通过聚集与长大,出现了块状的碳化硅。在块状的碳化硅表面上有小的颗粒生成,然后逐渐融合长大,使得晶粒尺寸随着温度的升高而不断增大。在不同温度下呈现出不同形状的晶粒,可能是由于温度较低时生成SiO的量较少,而温度升高时生成SiO的速度会快很多,而SiO是冶炼碳化硅的中间产物,因此,导致了碳化硅晶粒形状的不同。

图3 不同温度冶炼产物的SEM照片Fig.3 SEM photos of smelted products at different temperatures

对比4个温度下冶炼产物的分析结果,在1 750℃下原料就已经完全反应,产物中SiC含量也是最高的,并且SiC颗粒较均匀,因此,1 750℃可作为较优的反应温度。

2.2 不同切割废料添加质量对制备碳化硅的影响

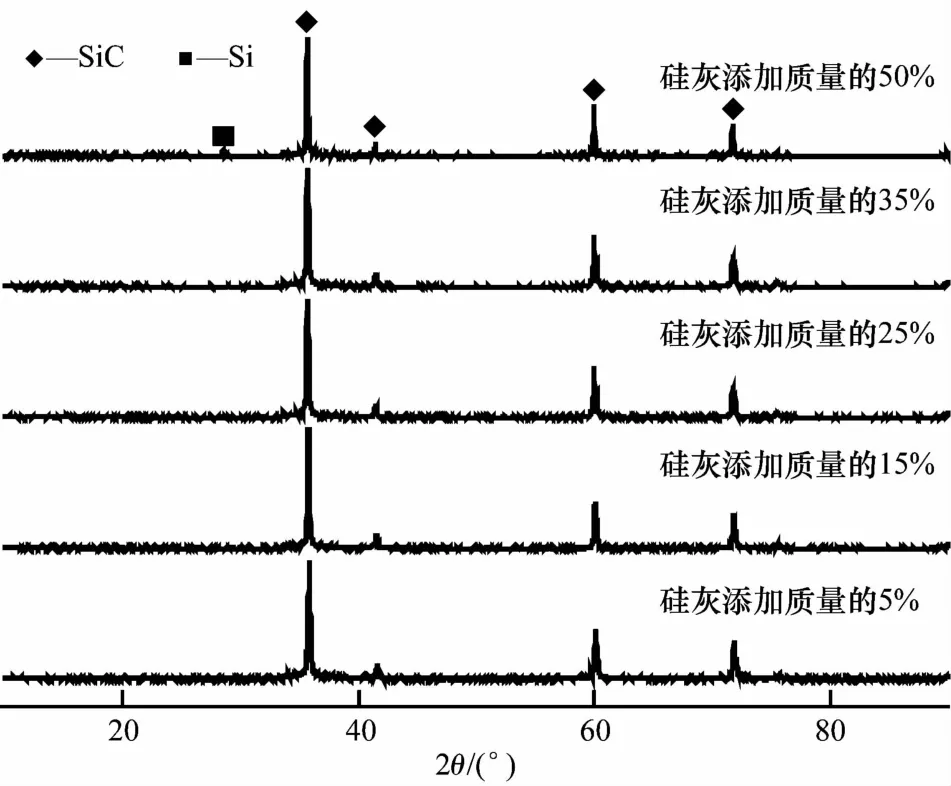

在1 750℃时,不同切割废料添加质量的冶炼产物的XRD图谱如图4所示。

图4 不同切割废料添加质量的冶炼产物在1 750℃时的XRD图谱Fig.4 XRD patterns of smelted products at 1 750℃with different cutting waste additions

由图4可以看出:当切割废料添加质量为硅灰添加质量的35%及以下时,产物中几乎均只有SiC的衍射峰,当添加质量为硅灰添加质量的50%时,出现了Si的衍射峰,而切割废料中含有83.99%(w)的Si,因此可以知道有多余的Si未发生反应。

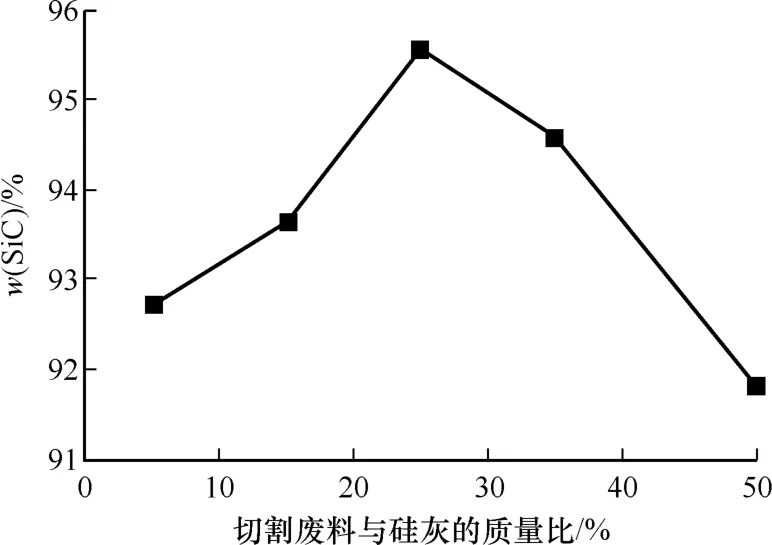

在1 750℃时,不同切割废料添加质量的产物中SiC含量如图5所示。由图可知,产物中SiC含量随着切割废料添加质量的增加先增加后减少,在添加质量为硅灰添加质量的25%时达到最高,为95.36%(w)。当切割废料添加质量高于硅灰添加质量的25%时,产物中SiC的含量反而会降低。其主要原因在于切割废料中的主要成分是Si,而Si相比SiO2能够在更低的温度下与C反应生成SiC,因此,可以使整个体系在更低的温度下进行,也能够促进反应更快地完成。结合XRD分析结果发现,切割废料含量太高时会使最后冶炼产物中有多余的Si未发生反应,因此,造成最后产物中SiC含量的降低。因切割废料中也有少量的其他高温下难以挥发的杂质,所以其添加质量多也会造成杂质的增加,最后造成SiC的纯度以及产率的降低。

图5 经1 750℃冶炼产物中SiC的含量与不同切割废料添加质量的关系Fig.5 SiC contents of smelted products at 1 750℃with different cutting waste additions

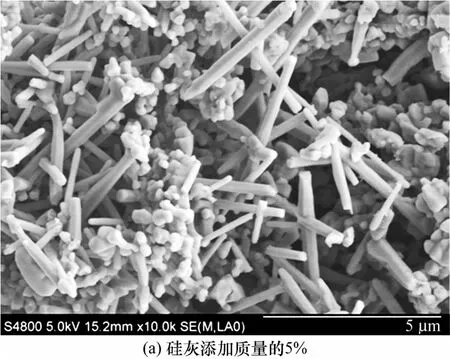

不同切割废料添加质量的冶炼产物在1 750℃时的SEM照片如图6所示。由图可知,当切割废料添加质量少时,产物中SiC大多以棒状存在;随着切割废料添加质量的增加,棒状的SiC逐渐长大,开始形成了块状的SiC;当切割废料添加质量是硅灰添加质量的25%时,产物的粒度更为均匀,且长棒状的SiC更少,当切割废料的添加质量再增加时,可以看见颗粒大小分布较不均匀。

图6 不同切割废料添加质量的冶炼产物在1 750℃时的SEM照片Fig.6 SEM photos of smelted products at 1 750℃with different cutting waste additions

根据分析可知,当切割废料添加质量为硅灰添加质量的25%时,得到的产物中SiC含量最高,达到95.36%(w),产物的粒径较均匀,微观形貌较好。

综合以上分析结果可知,在最佳温度下,切割废料添加质量低于硅灰添加质量的35%时得到的产物中SiC含量明显高于不添加时,表明加入一定量的切割废料可以促进硅灰更彻底地向碳化硅转变,有助于制备出更纯的SiC。其主要原因在于:1)Si与C反应生成SiC的温度较低,极易生成SiC;2)Si与C的反应为放热反应,可以为冶炼过程提供一部分热量,有助于SiO2尽可能的反应生成SiC[18];3)加入的Si粉在一定程度上可以抑制副反应2SiC(s)+SiO2(l)===3Si(l)+2CO(g)的发生,减少SiC分解造成的产率下降[19]。

3 结论

(1)通过在不同温度下对硅灰直接配碳进行冶炼,得到在1 750℃时的冶炼效果最优,SiC的含量为92.47%(w)。

(2)当冶炼温度为1 750℃,切割废料添加质量为硅灰添加质量的25%时,所得SiC纯度达到95.36%(w)。

(3)切割废料的加入有助于提高硅灰制备SiC的纯度,对反应过程有促进作用。