浅析井工煤矿带式输送机系统改进方法

刘治刚

(国家能源集团宁夏煤业有限责任公司梅花井煤矿,宁夏 银川 751400)

1 实施背景

井工煤矿带式输送机系统不可避免有大块煤(矸)、铁器和黏渣进入,容易造成输送带受冲击力破坏,设备运行受阻,系统功能得不到充分利用。主要表现为:卡堵、蓬仓、堆煤、撕带、跑偏等故障。据统计,井工煤矿使用最多的设备是带式输送机,且系统机械故障极为频繁,千万吨矿井每年影响生产时间可达100h以上。因此,减少机械故障,提高带式输送机系统的可靠性,成为亟待解决的问题。

2 改进前存在的主要问题

(1)大块煤(矸)破碎效果不佳。在过去很长一段时间,煤矿都以提高块煤率作为提高经济效益的主要抓手,而忽视大块煤(矸)的破碎问题。随着各地锅炉由燃煤改燃气工作的推进,煤炭市场对块煤需求量大幅减少,块煤价格下滑。从环保工作的角度看,块煤已不会再给煤矿带来大幅经济效益,而大块煤(矸)对带式输送机系统平稳运行的不利因素愈发凸显。煤矿井下原煤运输系统设计中,仅在运输顺槽转载机处设计有轮锤式破碎机。该型式破碎机对条形片状煤(矸)破碎效果不理想,使大块容易从源头上进入带式输送机系统,造成系统故障频繁发生。

(2)除铁效果不佳。原系统中多采用带式电磁除铁器除铁,受除铁器安装方式、磁化强度容易弱化、永磁除铁器不利于作业安全等因素影响,铁器容易进入带式输送机系统,造成系统故障频繁发生。

(3)黏渣进入煤仓造成蓬仓。煤矿岩巷掘进、开采夹矸层等过程中,岩石经破碎后遇水极易形成黏渣,当煤仓只有黏渣落入,而原煤掺混较少时,容易造成煤仓因蓬仓而满仓,致使带式输送机系统被迫停机。处理黏渣蓬仓故障时作业人员安全无法得到可靠保障,且处理过程费时费力。

3 改进措施

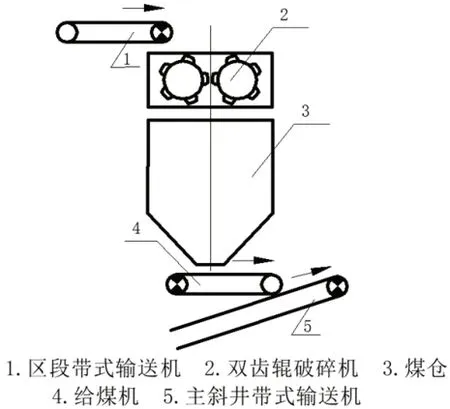

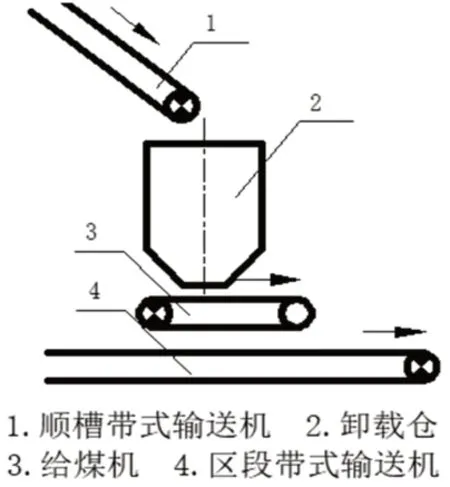

(1)在井下煤仓上口安装破碎机。双齿辊破碎机的破碎齿为双螺旋结构,两辊相对旋转,中间如同筛孔。可将小物料直接筛去,对大块进行破碎,避免粗细掺杂破碎的缺陷。具有筛分、破碎双重功能,对条形片状煤(矸),同样具有较好的破碎能力。但这种破碎机对安装条件要求高,井下一般巷道无法安装使用。井下煤仓上口恰好具备该型式破碎机安装条件,可起到良好的破碎效果。安装如图1。

图1 煤仓上口双齿辊破碎机

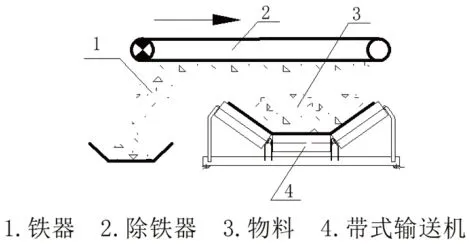

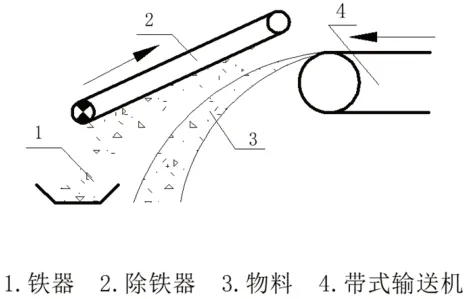

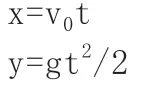

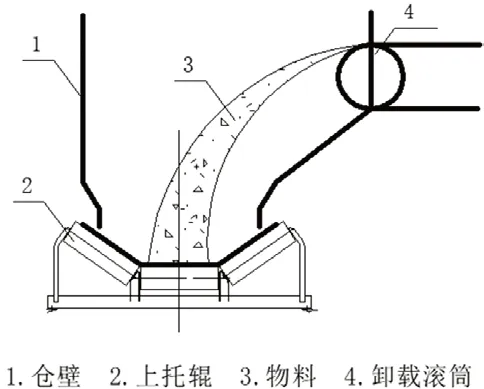

(2)合理选择除铁器安装方式。电磁除铁器一般有2种安装方式,一种是横向安装在带式输送机机身,另一种是纵向倾斜安装在带式输送机机头抛煤点。前者当铁器被埋在原煤下方,在原煤及铁器重力作用下,除铁器磁力有限无法吸除,而安装更大功率除铁器又不利于作业人员安全。后者由于铁与煤密度不同,在抛煤点所形成的抛物线也不同,在此处恰好处于铁器与原煤分离的最佳地点。在抛煤点除铁,可取得良好的除铁效果。但后者要求巷道高度必须满足安装条件,在条件适宜的抛煤点可挑高巷道高度,按纵向倾斜方式安装除铁器,能起到事半功倍的效果。两种安装方式如图2、图3。

图2 改进前除铁器安装方式

图3 改进后除铁器安装方式

(3)实现除铁器与金属探测联动。铁器进入煤流线时间,主要集中在采煤机截割工作面上、下口期间,除铁器平时处于空转状态。电磁除铁器长时间运行,容易造成磁化强度减弱,除铁能力降低。磁感应金属探测装置可智能区分铁器、带扣、钢丝绳芯接头等,可智能控制除铁器自动启停。也就是说,仅有带扣或钢丝绳芯接头通过时,除铁器不会开启;当有铁器通过时,金属探测装置控制除铁器开启,进行除铁。若铁器过后,后续再无铁器,会自动停止。当检测到大件铁器,超出除铁器吸附能力时,可强行停止胶带机运转,保障系统安全。金属探测装置原理。

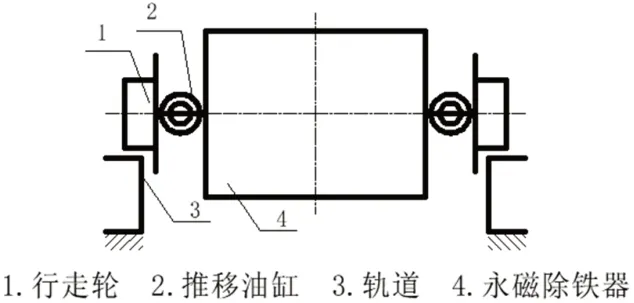

(4)设计永磁除铁器液压行走装置。永磁除铁器具有良好的除铁效果,但不利于人员近距离检修和除铁作业。在永磁除铁器和带式输送机运行过程中,若除铁器出现故障或者除铁器吸入大块铁器并卡堵时,既会影响带式输送机的安全运行,也不利于人员现场处理故障时的作业安全。因此,永磁除铁器日常检修、故障处理、从除铁器上去除大件铁器、人工回收废铁等作业过程中,存在安全隐患多、劳动强度大、工作效率低等问题。在永磁除铁器下边框架上安装行走轮,在除铁地点安装行走轨道、液压取铁装置、底抽闸板箱等。采用液压泵站、液压油缸作为动力源和执行机构,实现除铁器安装位置的可调节性及取铁、装车等环节的机械化。实现人员远距离操作,确保了运行、检修、故障处理、废铁回收、装车运输等作业的安全,提高了工作效率。永磁除铁器液压行走装置如图4。

图4 永磁除铁器液压行走装置

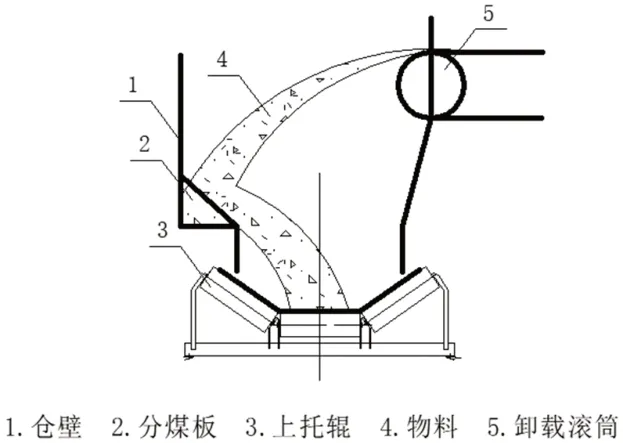

(5)在搭接点安装给煤机。带式输送机系统转载点物料的冲击力容易使输送带受到划扯、打砸,造成输送带故障。此现象在大角度搭接点更为频繁。其原因是物料要由原来的运动方向改变角度,转变为与原运动方向夹角较大的另一种运动方向。物料运动方向的改变,必然有外力的作用,这个外力就是被搭接输送带在运转中对物料产生的摩擦力。按照作用力与反作用力原理,输送带要有足够大的力改变物料运动方向,必然要承受物料所带来反作用力的冲击。在巷道高度适宜的大角度直接搭接点,增加卸载仓容积,并安装给煤机。通过给煤机甲带缓冲煤流冲击力,避免输送带直接受煤流冲击力破坏,减少修补和更换输送带频次。给煤机甲带检修、维护、更换作业,比修补和更换带式输送机输送带作业,要容易很多,不仅能延长输送带使用寿命,而且不会造成系统长时间停机停产。搭接点给煤机安装如图5。

图5 在搭接点安装给煤机

(6)改进卸载仓型式。在巷道高度无法满足给煤机安装的情况下,为避免直接搭接胶带机输送带承受过度冲击力破坏,可采取合理选择转载点落煤位置,并改进卸载仓型式的方法,避免物料冲击力破坏。

按照平抛运动位移公式:

式中,x为物料水平方向位移;v0为带式输送机带速;t为物料自抛出点至落点所需时间;y为物料竖直方向位移;g为重力加速度。

通过计算并绘制抛物线,将落煤点选择在被搭接胶带机侧边上方的缓冲区域,使煤流冲击力经缓冲后,再从落煤板上滑到被搭接胶带机输送带中间位置,可起到预防煤流冲击力破坏输送带的作用。改进前后卸载仓型式如图6、图7。

图6 改进前卸载仓型式

图7 改进后卸载仓型式

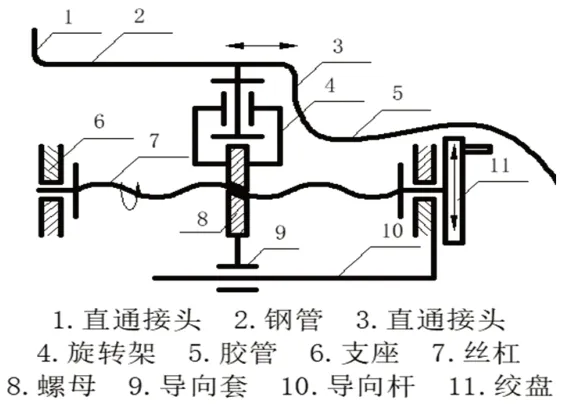

(7)设计高压冲仓夹具。实践表明,自煤仓下口用水管注入高压水进行冲仓,是处理蓬仓最安全有效的做法。因受水管内高压水压力影响,水管容易出现蛇形摆动,伤及作业人员。尤其在蓬仓严重时,需接8Mpa以上的清水泵打压,才有足够压力快速彻底地处理蓬仓故障。冲仓管路接入水压越高危险因素越大。因此,冲仓管路不仅要牢固可靠,保障作业人员安全,而且要随用随装,方便快捷,不影响正常生产。针对井下煤仓卸载型式和常用给料机特点,设计由丝杠螺母机构组成的冲仓夹具,既可以实现远距离安全操作,又可以方便、快捷,提高处理蓬仓速度。具体制作方法:在下仓口闸板上方合适位置安装支座,在支座上留出轴孔,安装丝杠,在丝杠上旋入螺母,螺母下方安装导向套,并使导向套与固定在支座上的导向杆配合。在丝杠一头安装绞盘和把手。在螺母顶部安装旋转架,并将冲仓管路固定在旋转架转轴上。管路两头焊接直通接头,以便安装高压胶管。具体操作原理:当手动转动绞盘使丝杠旋转时,螺母沿导向杆做水平位移,可使冲仓管路通过下仓口观察窗进入或退出仓内。当螺母受力时,而丝杠不会旋转,确保冲仓管路在工作时不会因水压作用产生位移,起到固定管路的作用。旋转架可实现管路在水平面的旋转,以便调整冲仓方位,方位调定后,将管路伸入仓内一头固定在观察窗锁扣上,防止管路左右摆动。为防止大块煤(矸)下落时砸坏管路,可使管路冲仓头伸入仓内稍超出仓壁即可,带有柔性的胶管可缓冲大块煤(矸)下落冲击力,不使管路被砸坏,造成冲仓工作中断,防止高压水外泄伤及人员。通过直通接头插接200~300mm的高压胶管伸入仓内。管路另一头同样采用直通接头插接高压胶管,并在安全位置安装截止阀后,与高压水源或泵站连接,实现人员在安全位置关停高压水源。图8为冲仓夹具机构简图。

图8 高压冲仓夹具

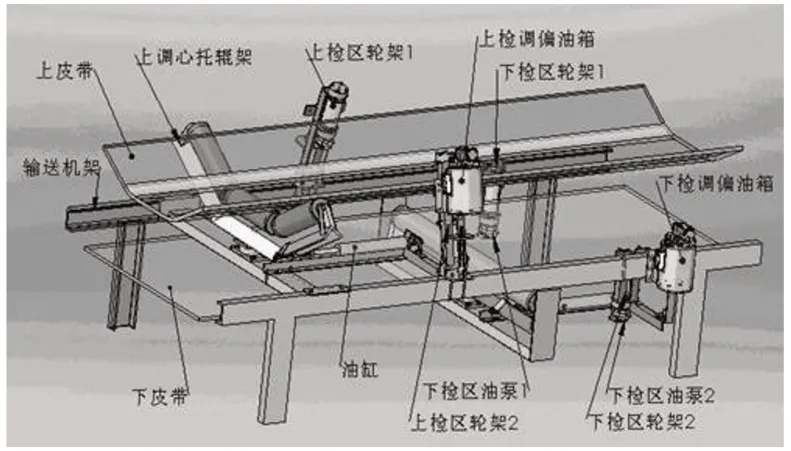

(8)安装自动纠偏器。跑偏故障是带式输送机系统最常见的故障之一,不仅可使沿线撒煤,而且可引发撕带、断带、损坏设备等其他更严重的故障现象。输送带跑偏现象直接影响胶带机安全运行,实际运转中,需安装防跑偏保护,或安排专门的巡检工经常巡视,出现跑偏时要立即停机进行调偏处理。直接制约着远程集控化操作的实施,处理输送带跑偏不仅会增加劳动强度,而且会严重制约胶带机运输系统正常运行,造成影响生产时间增加。针对胶带机实际运行中输送带容易发生跑偏的现象,在胶带机机身部位安装液压自动纠偏器,有效预防输送带跑偏现象,使输送带运行更为稳定、可靠,为实现远程集控化操作创造有利条件。自动纠偏器主要由立辊、油泵、油缸、纠偏架等组成。当输送带跑偏时,输送带带动立辊转动,油泵工作,控制油缸往复运动,带动纠偏架旋转,实施自动纠偏。自动纠偏器安装如图9。

图9 自动纠偏器

(9)安装卸载仓满仓保护装置。在实际生产中,容易发生带式输送机机头堆煤现象,容易造成机头堆煤,甚至发生卸载仓满仓、埋机头故障,甚至引发撕带、断带事故。原使用的电极式堆煤保护使用中存在问题:皮带上飞出的煤块会碰触堆煤传感器,导致传感器误动作,影响胶带机正常运转。针对存在的问题,可设计安装卸载仓满仓保护装置,作为电极式堆煤保护的后备保护。安装方法:在卸载仓适当高度位置留出侧孔,在侧孔外安装转轴式门板及行程开关,将行程开关常闭节点串联接入胶带机控制回路即可。动作原理:正常情况下,门板处于关闭状态,不会触及行程开关。当卸载仓内物料堆积达到侧孔高度位置时,物料会自侧孔溢出,触动门板转动,使行程开关动作,设备自动停机。卸载仓满仓保护装置安装如图10。

图10 卸载仓满仓保护装置安装现场

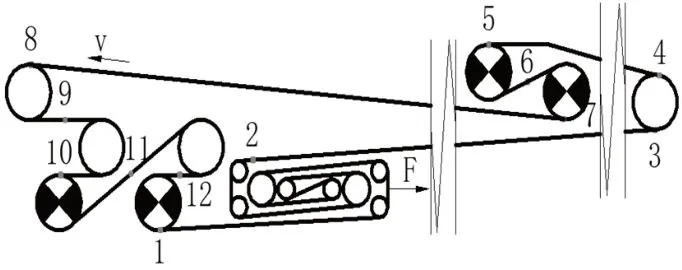

(10)使用带式输送机中部驱动技术。大型井工煤矿顺槽带式输送机运输距离可长达5km以上。当运输距离增加时,输送带最大张力随之增大,需用输送带带强也随之增加。当带强无法满足要求时,传统方案采用多台带式输送机接力运输。存在浪费设备资源,安装后管理、维护成本高等问题。按照摩擦传动条件,使用逐点计算法可知,中部驱动技术可大幅度降低输送带张力,从而降低输送带规格。既满足了生产需要,节约了设备资源和能耗,又免去了合带占用时间长,须工作面较长时间停产才能完成合带作业的弊病。尤其在长距离、大运量可伸缩带式输送机安装设计中,其技术效果更加明显。带式输送机头部加中部驱动技术张力分布如图11。

图11 带式输送机头部加中部驱动技术张力分布

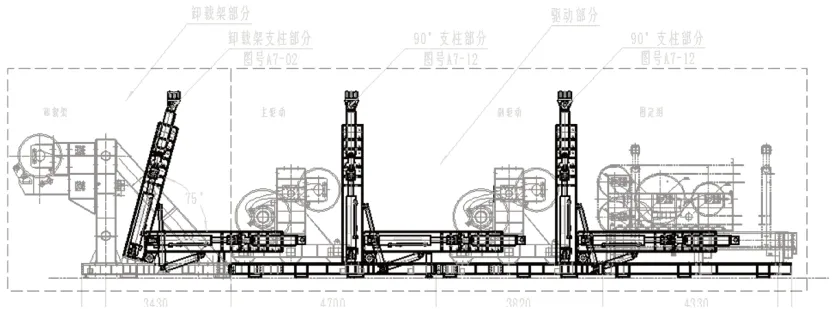

(11)采用无基础底座安装带式输送机。制作坚固无基础底座,采用支柱将底座可靠固定在巷道底板上,带式输送机通过底座螺栓安装在无基础底座上。免去挖基础坑、浇灌混凝土等环节,节省巷道施工费用,安装、拆卸方便,缩短安装工期,且无基础底座及支柱等可重复利用,节省安装成本。图12为带式输送机无基础底座安装图。

图12 带式输送机无基础底座安装图

4 取得的效果

上述改进措施经过在梅花井煤矿的实践应用,使带式输送机系统安全性、可靠性、平稳性大幅提高,为系统无人值守、有人巡视、远程集控化操作,提供了有利条件。

(1)安全效益。极大地降低了机电事故率,避免了处理系统卡堵、蓬仓,修补和更换输送带等作业本身存在的诸多危险因素,安全效益非常明显。

(2)经济效益。

①带式输送机系统机械故障影响生产时间大幅减少。故障影响时间同期对比如图13。

图13 故障影响时间同期对比

全年减少影响生产时间=102.89-35.64=67.25小时/年

按原煤产量960万吨/年、工作制16小时/日计算,矿井系统产能=960万吨/年÷365天÷16小时=0.1644万吨/小时。全年可增加原煤产量=矿井系统产能×每年可减少影响生产时间=0.1644万吨/小时×67.25小时=11.06万吨/年。按原煤价格334.93元/吨计算,可增加经济效益=11.06万吨/年×334.93元/吨=3704万元/年。

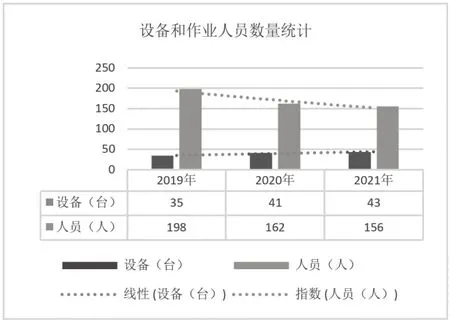

②实现了系统远程集控化操作。极大地提高了工作效率,达到了“机械化换人,自动化减人”的目的。在设备总台数同比增加8台的情况下,系统作业人员总数同比减少42人。图14为设备和作业人员数量统计。

图14 设备和作业人员数量统计

梅花井煤矿运输辅助区队人均年收入约为15.14万元/年,直接节约人工工资约为15.14万元/年×42=636万元/年。

③经济效益合计。

3704万元/年+636万元/年=4340万元/年。

5 结语

煤矿企业管理方式较为粗放,通过采取技术手段对各系统实施改进,走“机械化换人,自动化减人,实现集约化生产”之路,可保障作业安全,有效释放产能。社会效益和经济效益挖掘空间巨大。