轨道牵引电机轴承试验研究

来树远 叶樟鑫 李小明 汪芝林 马国锋 李泽涛

(浙江省机电产品质量检测所有限公司 杭州 310000)

1 引言

轨道轴承根据装机部位,可分为轴箱轴承、牵引电机轴承、齿轮箱轴承、抱轴箱轴承、发电机轴承、风机轴承等。轨道轴承作为关键的支承零部件,其设计结构及性能指标一般都有别于普通工业轴承,使用寿命和可靠性等指标涉及轨道车辆及乘客的安全。目前国内相关厂家和机构对轨道轴承国产化研制已投入了大量资源,多型新品轴承均需要通过台架试验掌握运转特性并逐步优化。轨道轴承考核评价试验方法体系的完善、试验台架性能及可靠性的提升,将对国产化进程起到积极的推动作用。台架试验是验证轴承综合性能的主要技术手段。国内相关试验方法主要为TB/T3017.2-2016《机车车辆轴承台架试验方法 第2部分:牵引电机滚动轴承》等,主机厂还有指定的测试项目包括热试验、耐久试验、升速试验、温升试验、急加减速试验、摩擦力矩试验等。

2 试验原理及台架介绍

牵引电机轴承试验需要根据实际车型参数对牵引电机轴系进行分析,模拟计算牵引电机中输出齿轮力、转子力、单边磁拉力、转子随动冲击力、车速、模拟运行里程等,并转化为对应的基本试验条件参数(包括径向力、轴向力、试验转速、轴系跨距等)[1]。

牵引电机结构简要分析如图1所示[2]。非传动端轴承和传动端轴承作为支撑分别安装在牵引电机转子的两端,牵引电机转子力和单边磁拉力合成的垂向力Fr转子由这两套轴承共同承受,牵引电机通过齿轮传递驱动力,将输出齿轮和小齿轮产生的合力分解成垂向力和轴向力,齿轮产生的垂向力Fr齿以悬臂力的形式通过牵引电机轴作用在非传动端轴承和传动端轴承上,齿轮产生的轴向力和牵引电机转子产生的轴向力形成合力Fa共同作用在非传动端轴承或传动端轴承上。

图1 牵引电机支承受力图

牵引电机轴承与试验轴及轴承座的安装条件、试验润滑条件和通风条件应与车辆的牵引电机设计保持一致。

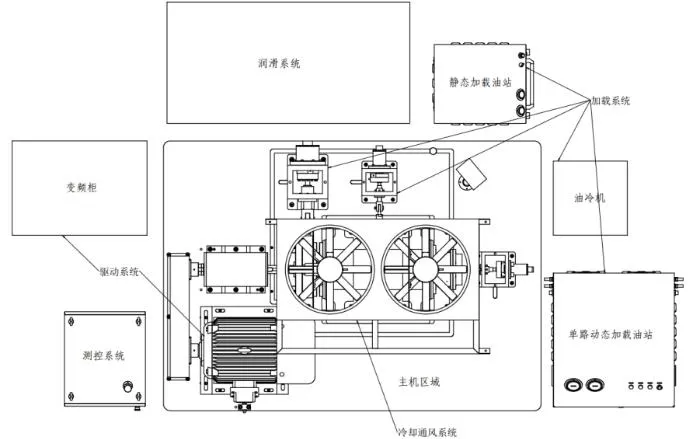

典型的牵引电机轴承试验台架机型有 BLT-TM型牵引电机轴承试验机和BLT-TM-S型高速牵引电机轴承试验机等,可分别对应铁路车辆上重载和高速两种不同牵引电机的测试需求,兼容模拟联轴节齿轮传动和悬臂梁齿轮传动两种牵引电机传动形式。两型试验台架均由加载系统、驱动系统、测控系统、冷却通风系统等组成,基本参数见表1,布局图及外观如图2~图5所示。

图2 BLT-TM型牵引电机轴承试验机布局图

图3 BLT-TM型牵引电机轴承试验机外观

图4 BLT-TM-S型高速牵引电机轴承试验机布局图

图5 BLT-TM-S型高速牵引电机轴承试验机外观

表1 牵引电机轴承试验台架基本参数

3 热试验和耐久试验

一般情况下热试验和耐久试验的载荷、转速等试验条件完全相同,仅运行的里程要求不同,详见表2。试验过程中对轴承施加的载荷、转速根据试验循环要求做周期性变化,模拟车辆实际运行中周期性的启停、提速、减速、全速运行等状态。

表2 根据车辆时速对牵引电机轴承进行分类试验

热试验和耐久试验可考察轴承在模拟的牵引电机系统结构中早期和中长期的摩擦磨损性能、耐热耐蚀性能、抗疲劳性能,其中最重要的监控参数是轴承的工作温度以及润滑脂状态[3],典型的耐久试验后轴承润滑脂状态外观见图6。

图6 耐久试验后轴承润滑脂状态外观

试验过程轴承温度记录间隔≤60s,根据试验过程记录的轴承有效温度,评估轴承性能是否满足使用要求,同时拆解轴承,检查轴承及润滑脂的外观情况,并根据润滑介质中金属含量、分油性等理化性能评估其劣化程度。热试验和耐久试验主要失效形式为润滑失效,典型润滑失效轴承照片见图7。轴承润滑效果受润滑脂、轴承、轴承箱综合影响。因此轴承试验中应尽量接近牵引电机的轴承箱结构设计和润滑条件,避免因润滑不良导致轴承失效。

图7 润滑失效轴承滚道、滚动体外观

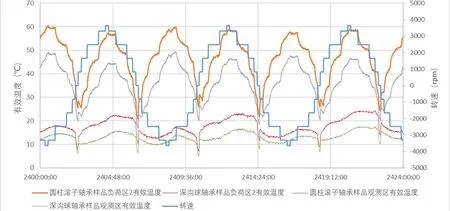

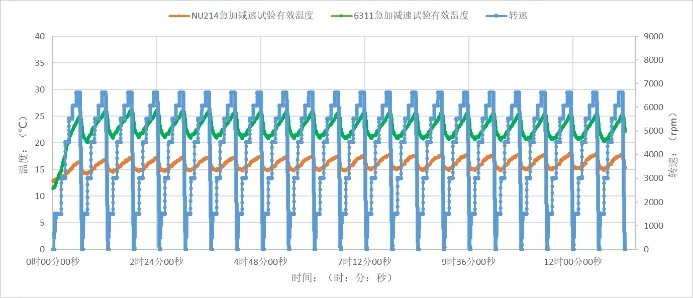

试验过程中轴承的有效温度和转速变化典型曲线见图8。试验过程中监控轴承温度的传感器测点在轴承外径表面,在循环试验中轴承的有效温度最大值不一定发生在转速最高的时候,该滞后现象和轴承外圈外径陶瓷绝缘层相关,陶瓷材料导热性能较差,因此在评估轴承运行时的危险温度时,应考虑外径表面和滚道内部可能存在的温度差。

图8 圆柱滚子轴承和深沟球轴承样品负荷区温度和观测区温度-转速典型变化曲线

4 升速、温升、急加减速试验

升速、温升、急加减速试验属于性能试验,一般按照升速试验、温升试验和急加减速试验依次进行,目的是验证轴承对于实际运行工况的适配性,对轴承的极限性能进行摸底或对不同轴承厂家样品进行分选。

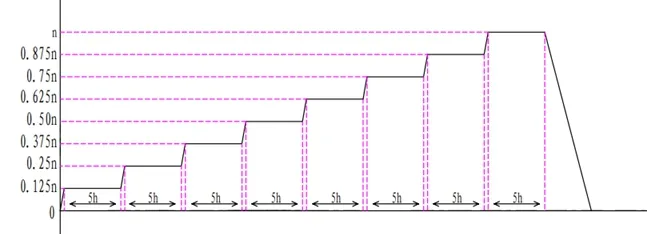

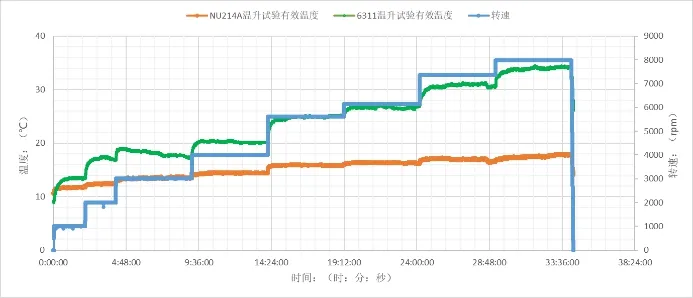

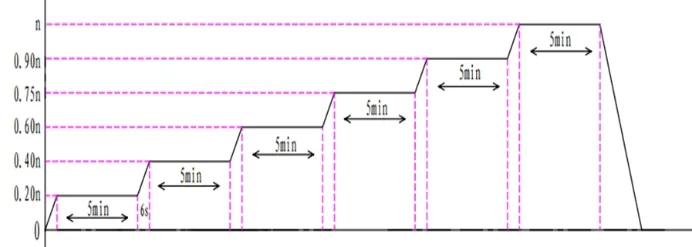

升速试验模拟车辆实际加速的工况条件,研究轴承稳定运行时的温升和振动;温升试验的试验转速阶梯式上升,研究轴承在每个转速阶段的温度稳定值,温度稳定判断的一般标准为轴承温度过最高点后单位小时内的变化小于 2℃;急加减速试验中循环多次模拟车辆从静止状态快速提速至某一转速,研究轴承在急加减速时的温升和振动[4],转速谱如图9~图14所示,试验过程中记录的轴承负荷区的有效温度和转速曲线。随着试验转速逐级升高,轴承负荷区的有效温度曲线分级明显,且在每级转速下温度能够保持稳定。

图9 升速试验转速谱

图10 升速试验负荷区有效温度-转速典型曲线

图11 温升试验转速谱

图12 温升试验负荷区有效温度-转速典型曲线

图13 急加减速试验转速谱

图14 急加减速试验负荷区有效温度-转速典型曲线

5 摩擦力矩试验

轴承的摩擦力矩试验也属于性能试验,考核分为启动力矩和转动力矩。启动力矩将影响牵引电机功率设计,转动力矩波动过大则会导致牵引电机运转不稳定,最终导致牵引电机温升加剧和振动异常,影响轴承摩擦力矩的因素较多,其具有复杂性和一定的离散性。摩擦力矩试验中应测试同批次多套轴承以得出该批次轴承的摩擦力矩范围,仅在相同试验条件下对不同品牌、工艺、批次样品之间进行比对。建议合理简化试验条件以降低摩擦力矩测值的离散型。

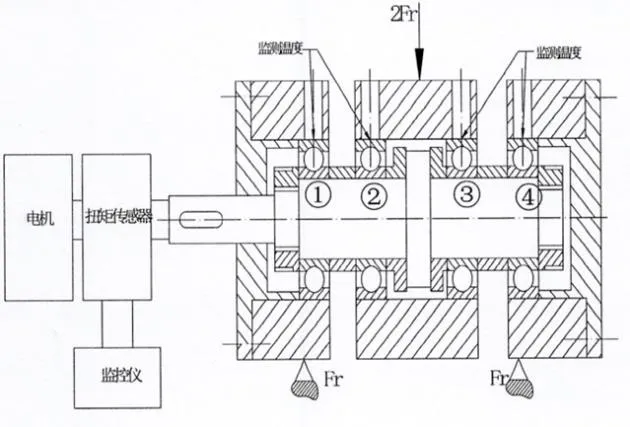

按照传递测量法测试轴承的启动力矩和转动力矩[6]。典型的摩擦力矩试验安装原理见图15,一次性安装4套试验轴承,测得4套试验轴承的总摩擦力矩值T试验组实测值。

图15 摩擦力矩试验安装原理图

试验轴承的平均摩擦力矩T试验组实测值按式(1)计算。

式中:T试验组实测值为4套试验轴承的总摩擦力矩值;T试验轴承为1套试验轴承的平均摩擦力矩值。

6 结语

轨道轴承试验方法的逐步完善是试验台架改进的前提,考核评价环节具有合理的方法与丰富的台架资源,才能进一步提高国产轨道轴承的技术迭代效率,国产化进程的推进仍需要各院所厂家群策群力。

牵引电机轴承按照现行标准及相关主机测试要求,可对其运行温度、寿命、摩擦力矩等运转特性进行考核评价;但对于目前主机上轴承滚道“电蚀”等实际问题,国内外暂无较理想的验证方法及研究手段,后续研发的试验台架可考虑增加动态绝缘电阻测试和动态电蚀模拟的功能;此外在牵引电机轴承试验台架上研究如何集成温度(℃)、振动(m/s2)、噪声(dB)等监控参数的频谱分析系统,为实现牵引电机的在线运转状态监控功能积累必要的技术数据,也是十分有必要的。