CuO/聚丙烯/乙烯-辛烯共聚物复合熔喷非织造材料的制备及其吸油性能

赵家明, 孙 辉, 于 斌, 杨潇东

(1. 浙江理工大学 纺织科学与工程学院(国际丝绸学院), 浙江 杭州 310018;2. 产业用纺织材料制备技术浙江省重点实验室, 浙江 杭州 310018)

近年来,随着全球经济的快速发展,工业生产和人们的日常生活对各类油品的需求程度越来越高,油类造成的污染问题也日趋明显,海上漏油、工业和生活污油的排放等已严重影响了生态环境和人类健康,因此,找到高效、快捷、绿色的处理方法迫在眉睫[1]。目前,油污染处理的方法主要有溢油吸附法、物理机械回收法、化学分散法、生物降解法和燃烧法等[2]。在这些方法中,溢油吸附法简便经济,已被大量应用于水处理领域。目前,溢油吸附材料主要有秸秆、稻草、洋麻、羊毛纤维等天然有机吸附材料,和二氧化硅、沸石、粘土等天然无机吸油材料,以及高吸油树脂、吸油纤维和聚氨酯海绵等化学合成吸油材料。

熔喷非织造材料由于比表面积大、可重复利用和吸油速度快、吸油率高的特点受到研究者们广泛关注[3]。Zhao等[4]用聚丙烯(PP)和聚(甲基丙烯酸丁酯-co-甲基丙烯酸甲酯)为原料制备熔喷非织造材料,具有良好的疏水性和亲油性,对柴油、甲苯、二甲苯的吸收率可提高至7~10 g/g。Baig等[5]用光化学法将聚苯乙烯聚合在聚丙烯纤维上,再放入十八烷基三氯硅烷溶液中浸涂处理,亲水角可由(129±4)°提升至(161±2)°,当作为吸油剂使用时,对油和非极性有机液体的吸收率在1 185%~1 535% 之间。Lee等[6]采用针刺工艺将聚丙烯短纤维和木棉进行混纺,制备不同质量比的非织造材料,当聚丙烯与木棉混纺比为50/50时,非织造材料的吸油能力最好,对煤油和大豆油的吸油量为21.09和27.01 g/g, 是商业聚丙烯吸油垫的1.5~2倍。 然而,由于熔喷聚丙烯非织造布强力较低,在实际使用过程中易发生破损,且单一PP组分的熔喷材料用于吸油,其效率偏低。

本文将不同比例的弹性体乙烯-辛烯共聚物(POE)与PP共混后制备熔喷非织造材料,研究不同PP和POE质量比的熔喷非织造材料对油泄露污染中最常见的硅油和机油的吸油效率的影响。为进一步提高PP/POE熔喷非织造材料的吸油效率,选用纳米氧化铜(CuO)对PP/POE共混熔喷非织造材料进行表面改性,对制得的复合熔喷非织造材料进行形貌和结构分析,并进行吸油性能测试,以期为制备高效经济的吸油材料提供参考。

1 实验部分

1.1 实验材料和仪器

材料:聚丙烯(密度为0.918 g/cm3,熔体流动指数为1 200 g/(10 min))、乙烯-辛烯共聚物(密度为0.902 g/cm3,熔体流动指数为1.0 g/(10 min))、纳米氧化铜(球形CuO, 质量分数为99.5%,粒径为100~200 nm)、软脂酸(质量分数为99%,密度为0.852 g/mL, 熔点为61~62.5 ℃)、硅油(黏度为(100±8) mPa·s, 相对密度为0.950~0.960 g/mL), 上海麦克林生化科技有限公司;无水乙醇(质量分数为99.7%),杭州高晶精细化工有限公司;机油(黏度为52.75 mPa·s,密度为0.855 g/mL), 埃克森美孚(中国)投资有限公司。

仪器:Ultra55型热场发射扫描电子显微镜(SEM,德国蔡司光学仪器有限公司);DSC8000型差示扫描量热仪(DSC,美国Perkin Elmer公司);D8 Discover 型高分辨X射线衍射仪(XRD,德国布鲁克AXS有限公司);CFP-1500A型毛细流动法孔径测定仪(美国PMI公司);JY-82B型视频接触角测定仪(承德鼎盛试验机检测设备有限公司);DZF-6050型真空箱(上海精宏试验设备有限公司);HTP-312型电子天平(上海花潮电器有限公司);YG026 D型电子强力机(温州方圆仪器有限公司);SHJ-20型同向双螺杆挤出机(南京杰恩特机电有限公司);微型熔喷试验机(嘉兴隆曼测控技术有限公司);3699S3164万能拉伸试验机(美国Instron公司)。

1.2 试样的制备

1.2.1 PP/POE共混熔喷非织造材料的制备

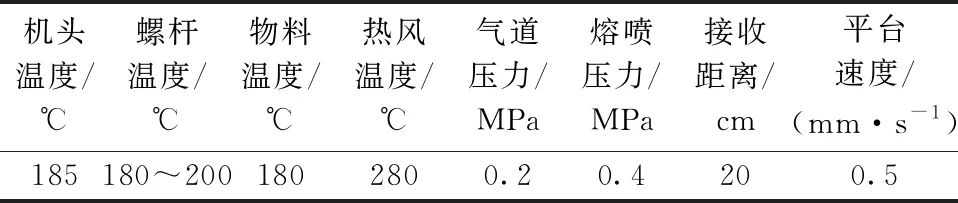

按照熔喷非织造材料质量配比(见表1),采用同向双螺杆挤出机将干燥后的PP与POE共混后,再加入至微型熔喷实验机中制备PP/POE共混熔喷非织造材料,工艺参数设置如表2所示。

表1 熔喷非织造材料组成配比表

表2 熔喷工艺参数

1.2.2 纳米CuO改性PP/POE熔喷非织造材料制备

将1.2.1节制备的PP/POE共混熔喷非织造材料裁剪成3 cm×3 cm。称量0.1 g纳米CuO粉末倒入装有100 mL无水乙醇的烧杯中用超声波分散30 min, 制备得到纳米CuO质量分数为0.125%的溶液;然后将裁剪好的PP/POE共混熔喷非织造材料放入纳米CuO溶液中继续用超声波分散30 min[7]; 最后取出将熔喷非织造材料放入60 ℃的真空干燥箱中干燥15 min,然后升温至80 ℃继续干燥5 min,得到表面负载纳米CuO的PP/POE复合熔喷非织造材料。

称量2.56 g软脂酸倒入装有100 mL无水乙醇的烧杯中用超声波溶解,然后将干燥好的表面负载纳米CuO的PP/POE共混熔喷非织造材料放入溶液中反应10 min,取出熔喷非织造材料并用无水乙醇清洗干净未反应的软脂酸;最后在60 ℃的真空干燥箱中烘干得到CuO/PP/POE复合熔喷非织造材料,对应得到表2中5#~7#样品。

1.3 测试与表征

1.3.1 表面形貌观察及纤维直径测试

采用热场发射扫描电子显微镜观察熔喷非织造材料表面纤维形貌,并观察纳米CuO在纤维表面的负载情况。扫描电压为3 kV,工作距离为8.5 mm。

采用Image J软件在扫描电镜照片中随机选取100根纤维测量直径,取平均值并计算标准方差。

1.3.2 表面元素测试

采用热场发射扫描电子显微镜中X射线能谱仪对负载纳米CuO的熔喷非织造材料表面进行元素分析,观察纳米CuO的负载情况。

1.3.3 复合熔喷非织造材料孔径测试

采用毛细流动法孔径测定仪测试熔喷非织造材料的孔径。将样品裁剪成直径为25 mm的圆形,测试压力为0~0.006 2 MPa。

1.3.4 结晶结构测试

采用高分辨X射线衍射仪测试样品的结晶结构,测试电压为40 kV,电流为40 mA,扫描范围为5°~50°,扫描速度为5 (°)/min。用MDI Jade 6软件对XRD图谱进行分峰拟合后,计算各样品中PP的结晶度。

1.3.5 热性能测试

采用差示扫描量热仪测试样品的熔融和结晶等热性能。取5 mg样品,在氮气氛围保护下,从室温以20 ℃/min的升温速率升温至220 ℃,停留3 min消除热历史,然后再以10 ℃/min的速度降至25 ℃得到第1次降温曲线;最后再以10 ℃/min的速度升温至220 ℃,得到样品的第2次升温曲线[8]。结晶度的计算公式[9]为

1.3.6 水接触角测试

采用视频接触角测定仪测量非织造材料样品的水接触角。

1.3.7 吸油性能测试

常用的日化用品中经常含有大量的硅油,这些硅油会随着生活污水排出,工业生产中产生的废水中经常含机油;因此,本文在吸油性能测试中,选用硅油和机油作为材料的吸油率研究对象。

将制备好的熔喷非织造材料剪成3 cm×3 cm的正方形,用电子天平称量吸油前样品的质量m0(g)。在烧杯中倒入适量硅油或者机油,将非织造材料放入油中完全浸入5 min充分吸油后,利用吊角法用夹子夹住非织造材料的一角,在铁架台上固定让油滴自然下落120 min,然后测量吸油后样品的质量mn(g)。记录质量后再次将非织造材料放入油中重复操作8次,探究非织造材料的循环使用效率。样品吸油率计算公式[10]为

为保证实验的准确性,每个样品均取3块进行吸油性能测试,结果取平均值。

1.3.8 拉伸强力测试

采用万能拉伸试验机测试样品的拉伸强力和断裂伸长率[11]。将熔喷非织造材料裁剪成宽度为(30±0.5)mm, 长度满足夹持距离20 mm的样品。实验拉伸速度为(100±10) mm/min,预加张力为2 N。每种样品测量5次取平均值。

2 结果与讨论

2.1 表面形貌分析

图1示出纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的扫描电镜照片。可以看出,纯PP(1#)和PP/POE共混熔喷非织造材料(2#~4#)纤维网中的纤维之间通过自身热黏合加固成网,纤维随机排列,表面光滑,直径略有差异。当表面负载CuO后,可以看到直径约为100 nm的球形纳米CuO颗粒均匀地负载在PP/POE复合熔喷非织造材料(5#~7#) 的纤维表面,使纤维表面粗糙度增加。

图1 纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的扫描电镜照片

2.2 元素分析

对CuO/PP/POE复合熔喷非织造材料进行EDS测试,得到样品中所含元素质量分数,如表3所示。可以看出,相比于PP/POE熔喷非织造材料,CuO/PP/POE复合熔喷非织造材料中除含有C和O元素外,还含有Cu元素,说明纳米CuO成功负载到PP/POE共混熔喷非织造材料表面。

表3 CuO/PP/POE复合熔喷非织造材料元素分析表

2.3 孔径和纤维直径分析

图2示出PP/POE熔喷非织造材料的孔径分布和平均孔径,相关数据列于表4中。

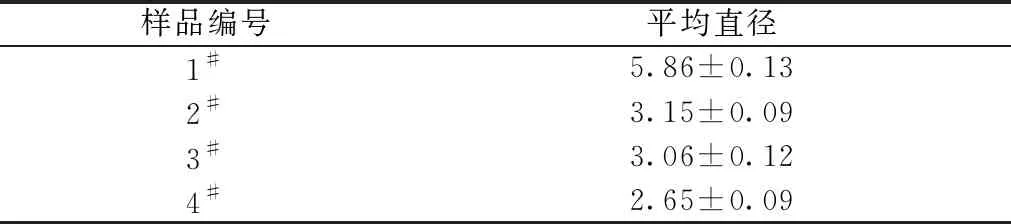

表4 纯PP和PP/POE熔喷非织造材料平均直径

从表4可看出,加入POE后,与纯PP熔喷非织造材料相比,PP/POE熔喷非织造材料中纤维平均直径明显下降。在熔喷聚丙烯纤维成形过程中,模头挤出的熔体受两侧高速热气流喷射,沿着气流方向运动,同时克服周围及自身阻力被拉长细化。相比于纯PP熔喷材料,POE弹性体的加入增大了PP基体的黏弹性[12],使得PP/POE共混物在熔喷过程中,熔体细流随着高热气流的喷射更易被拉长细化,导致PP/POE共混熔喷非织造材料的纤维直径减小。

从图2(a)~(d)可看出,加入POE后各样品的平均孔径和孔径分布均小于纯PP熔喷非织造材料。这主要是因为PP/POE复合熔喷非织造材料纤维网中纤维的平均直径减小,纤维变得更细,导致纤维的孔径及分布也相应减小。

2.4 结晶结构分析

图3示出纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的XRD图谱,结晶度计算结果列于表5中。由图3可以看出,1#~7#样品的XRD谱图中均有4个特征衍射峰,分别在2θ为14.0°、16.8°、18.5°和21.6°处,对应于PP熔融结晶时形成α晶型的(110)、(040)、(130)和(131)晶面衍射峰[14]。2#~4#PP/POE非织造材料在2θ为21.1°处有微小的衍射峰,对应PP的β晶型的(301)晶面[14],表明POE的加入使PP的晶型有所变化。

表5 纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的热性能参数

图3 纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的XRD图谱

当加入纳米CuO改性后,5#~7#CuO/PP/POE复合熔喷非织造材料在2θ为35.7°和38.9°处出现2个小的衍射峰,分别对应CuO的(111)和(111)晶面[16],这也证明纳米CuO负载在PP/POE共混熔喷非织造材料纤维的表面上,与SEM和EDS分析结论一致。另外还可以看出,5#~7#CuO/PP/POE复合熔喷非织造材料在2θ为21.1°处出现了比PP/POE熔喷材料增强的PP的β晶型(301)晶面衍射峰,表明纳米CuO等纳米无机粒子对PP中β晶型的形成有一定的诱导作用。

从表5中XRD所测PP结晶度数据可以看出,加入POE后,PP/POE熔喷非织造材料的结晶度有所升高,但当POE的质量分数增加到20%时,PP/POE熔喷非织造材料的结晶度下降。这说明当POE质量分数较低时,在PP/POE共混熔喷非织造材料中为球晶的生长提供了更多生长点,也就是晶核,POE的加入对PP有异相成核作用[17]。而加入高质量分数的POE后,阻碍了PP分子链段的扩散和排入晶格,在一定程度上破坏了PP的球晶结构,导致结晶度下降[18]。进一步地,负载纳米CuO后,CuO/PP/POE复合熔喷非织造材料的结晶度均有所下降,这可能是由于处理过程中部分软脂酸渗入到PP中,稀释了PP大分子链,破坏了PP球晶的规整性使结晶度下降。

2.5 热性能分析

图4示出纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的DSC第2次升温曲线和第1次降温曲线,相关热性能参数见表5。

图4 纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的第2次升温曲线和第1次降温曲线

由图4(a)可知,1#纯PP熔喷非织造材料的DSC曲线上出现了1个代表PP熔融行为的大的主熔融峰(156 ℃)和1个小的熔融峰(163 ℃)。小熔融峰的出现主要是因为PP熔喷非织造材料中原有的结构不完善的结晶结构在2次加热过程中重结晶,生成了更完整的晶体,这类晶体在熔融过程中有更高的熔融温度[19]。加入POE后各样品的熔融峰只有1个,在158~159 ℃之间。由文献[18]可知,POE对PP中β晶型有异相诱导作用,而β晶型结构较为疏松,因此,熔融温度较低;另一方面,由于POE是弹性体,根据共混法则弹性体的加入一般会使共混物的熔融温度下降[20]。由于上述2个原因,使得相对于纯PP熔喷非织造材料,PP/POE熔喷非织造材料在163 ℃处的小熔融峰消失,只有1个在158 ~159 ℃的熔融峰[21]。

负载纳米CuO后,相比于PP/POE共混熔喷非织造材料,CuO/PP/POE复合熔喷非织造材料各样品的熔融温度略有降低。这是由于纳米CuO等纳米无机粒子[20]也对PP中β晶型有一定的诱导作用。此外,由表5中DSC方法计算得到的结晶度可知,加入POE后,PP/POE共混熔喷非织造材料的结晶度增加,而负载CuO后又有所下降,其变化趋势和XRD测试中所得结论基本一致。

2.6 水接触角分析

表6示出纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的水接触角。可以看出,相对于纯PP熔喷非织造材料,PP/POE熔喷非织造材料的水接触角有所增加,其中加入质量分数为15%的POE后,材料的水接触角增加至146.0°。负载纳米CuO后,CuO/PP/POE复合熔喷非织造材料的水接触角略有下降,可能由于软脂酸本身具有的亲水长链使得亲水性有所提高,故导致水接触角略有下降。

表6 纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的水接触角

2.7 吸油性能及机制分析

对纯PP、PP/POE和CuO/PP/POE熔喷非织造材料进行机油和硅油的吸油测试,结果如图5所示。

图5 纯PP、PP/POE和CuO/PP/POE熔喷非织造材料对硅油和机油的重复吸油曲线

由图5可以看出,在对硅油和机油的吸油测试中,3#和4#样品吸油率比纯PP样品要高,其中加入质量分数为15%的POE后,PP/POE共混熔喷非织造材料对硅油吸油率提高最大,为22.1%,吸油量可达9.11 g/g;而加入质量分数为20%的POE后,PP/POE共混熔喷非织造材料对机油吸油率提高最大,为21.9%,吸油量可达9.00 g/g。

在表面负载纳米CuO后,5#~7#样品的吸油率均高于纯PP熔喷非织造材料的吸油率,与PP/POE共混熔喷非织造材料相比,也均有不同程度的提高,其中:7#样品对机油的吸油量最高,可达9.22 g/g;6#样品对硅油的吸油量最高,可达9.42 g/g。关于CuO/PP/POE复合熔喷非织造材料的吸油机制如图6所示。

图6 CuO/PP/POE复合熔喷非织造材料的吸油机制

PP纤维表面的纳米CuO颗粒具有较高的表面能,将纳米CuO用超声波分散到PP/POE共混熔喷非织造材料的纤维表面后,具有较大比表面积的纳米CuO颗粒会通过物理吸附方式负载在同样具有较大比表面积的PP熔喷纤维表面,颗粒之间发生团聚,产生类似于微小峰谷的结构,增加了纤维表面的粗糙度[22]。粗糙结构具有放大润湿性的作用,使疏水表面更加疏水[23]。文献[23]也有报道,在疏水表面构建微纳层粗糙结构是制备超疏水超亲油材料的有效方法。

本文实验制备时加入软脂酸处理后,一方面,软脂酸结构中的长碳链赋予材料良好的疏水亲油性能,可进一步增加熔喷纤维表面的吸油性[24];另一方面,长碳链也会吸附在纳米CuO的表面,使纳米CuO颗粒表面生成1层与PP分子链结构相似的长碳链,根据相似相容的原理,长碳链之间发生相互缠绕,使得纳米CuO牢固的附着在纤维表面,将纤维表面的粗糙形态固定下来。

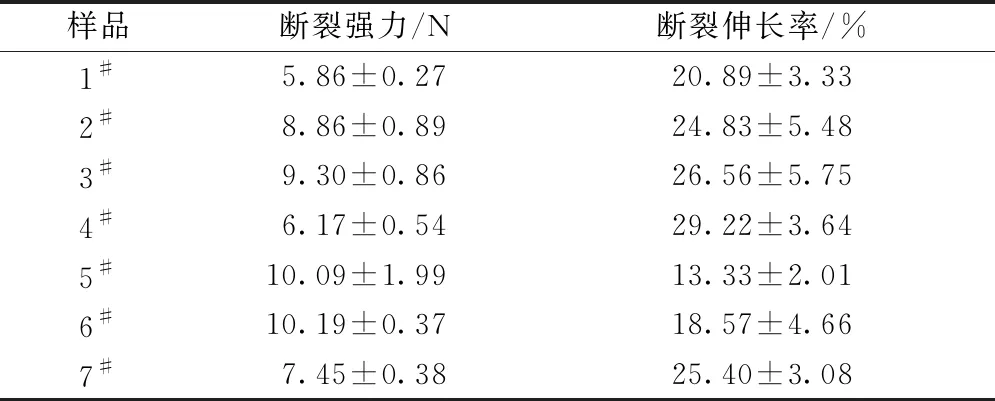

2.8 力学性能分析

纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的应力-应变曲线如图7所示,相关数据列于表7中。可以看出,相比于纯PP熔喷非织造材料,加入POE后,PP/POE共混熔喷非织造材料的断裂强力出现先升高后降低的趋势。其中加入质量分数为15%的POE后,PP/POE共混熔喷非织造材料的断裂强力最高。这是因为少量的POE可起到拉伸应力传递的作用,改善PP的拉伸性能;当POE质量分数继续增加时,POE本身较差的力学强度大大减弱了PP基体的拉伸强度,使得非织造材料断裂强力开始下降,这与文献[25]的研究相符。另外,材料的结晶度也会影响其断裂强力,从XRD和DSC结果可以看出,POE的加入使共混物中PP的结晶度增加,一般来说结晶性聚合物的结晶度增加,其拉伸强力也会增加[26]。另一方面,POE的加入会使PP/POE共混熔喷非织造材料的纤维孔径下降,纤网中纤维的黏结点增加,也会提高材料的力学性能。

图7 纯PP、PP/POE和CuO/PP/POE熔喷非织造材料的应力-应变曲线

表7 纯PP、PP/POE和CuO/PP/POE熔喷非织造材料力学性能数据

表7中显示,PP/POE共混熔喷非织造材料的断裂伸长率也随着POE的加入有所增加。这主要是因为POE本身是一种弹性体,可起到增加材料韧性的作用[27]。文献[28]中报道,POE在基体PP中的添加量在10%~40%的范围内,具有增强和增韧PP的双重功能,与本文结论具有一致性。当负载纳米CuO后,CuO/PP/POE复合熔喷非织造材料的断裂强力继续增加后略有下降,而断裂伸长率呈下降趋势,说明CuO无机纳米粒子对材料具有增强作用[29],但使材料的韧性降低。

3 结 论

1)与纯聚丙烯(PP)熔喷非织造材料相比,乙烯-辛烯共聚物(POE)的加入使PP/POE熔喷非织造材料的纤维直径和孔径均有下降,而断裂强力均有不同程度的提高,加入质量分数为15%和20%的POE可提高PP/POE共混熔喷非织造材料对硅油和机油的吸收率。

2)负载纳米CuO后,其可均匀地负载在PP/POE熔喷非织造材料表面,使纤维表面粗糙度增加。相较于PP/POE熔喷非织造材料,CuO/PP/POE复合熔喷非织造材料的水接触角略有下降,CuO/PP/POE复合熔喷非织造材料对机油和硅油的吸收率有不同程度的提高,对硅油和机油的吸油量最高可达9.42和9.22 g/g。

3)相比于PP/POE共混熔喷非织造材料,CuO/PP/POE复合熔喷非织造材料断裂强力升高,但断裂伸长率呈下降趋势。