便携式弹丸抓取装置设计与仿真分析

梁燕,刘飞航,刘玉玺

便携式弹丸抓取装置设计与仿真分析

梁燕1,刘飞航2,刘玉玺1

(1.重庆工程职业技术学院,重庆 402260;2.西南技术工程研究所,重庆 400039)

对具有弹头抓取结构的弹丸在包装筒或发射位无法安全、便捷抓取问题,设计一种便携式抓取结构来达到抓取可靠、取出顺利、取出过程安全的目的。通过对具有弹头抓取结构的弹丸外观进行分析,并对操作环境进行研究,通过对机械结构进行设计,实现便携抓取结构与弹丸有效匹配。抓取动作完成后,通过联动结构进行自锁,保证工作过程安全,在抓取动作完成后解除自锁。操作过程无冲击,安全可靠。最后通过三维建模及仿真分析,对所设计的结构进行优化。设计出了便携式弹丸抓取结构,实现外径<115 mm,负载<30 kg弹丸抓取过程的安全操作。验证了通过便携抓取结构实现弹丸抓取的可行性,为同类产品的取出方法提供了参考。

弹丸;便携;抓取;仿真分析

随着火炮技术的发展,传统的人工装填弹丸及发射药的方式已经逐渐不能适应现代战争环境,自动装填技术将在未来的炮兵作战方式中越来越普遍。对于迫击炮而言,炮口装弹的方式在自动装填作业后,如果需要将弹丸从炮膛内取出,或者需要将弹丸从包装筒内取出。此时由于包装筒或炮膛内的操作空间小,无法人工直接从包装筒或炮膛内将弹丸取出,如果采用人工取出的方式,可能导致弹丸取出过程中由于抓取不牢或打滑导致弹丸在取出过程中滑落而产生安全隐患。

研究自动装填迫击炮弹丸从炮膛内或包装筒内取出的抓取装置,解决弹丸取出危险性大、操作效率低的问题,实现通过便携式装置使弹丸安全、快速抓取,这是目前急需完成的重要工作之一,具有重要的现实意义[1]。

综上所述,为有效解决弹丸从炮膛内或包装筒内取出可能带来的安全问题[2],文中通过对作业环境和目标弹丸的结构进行分析[3],实现一种机械结构的抓取装置设计,并通过仿真软件对抓取装置的薄弱部位进行仿真,以验证设计的合理性,为同类装置的设计提供参考。

1 作业环境及匹配位置分析

取出弹丸时,需要从包装筒或炮膛内将弹丸沿轴向方向从下往上提出,作业过程在与弹丸直径匹配的圆柱形空间内完成,除弹头部位外,弹身及弹尾全部与包装筒或炮膛贴合,无法形成有效受力点,普通夹取装置无法有效形成夹持。作业的空间狭小,夹取部位尺寸小。

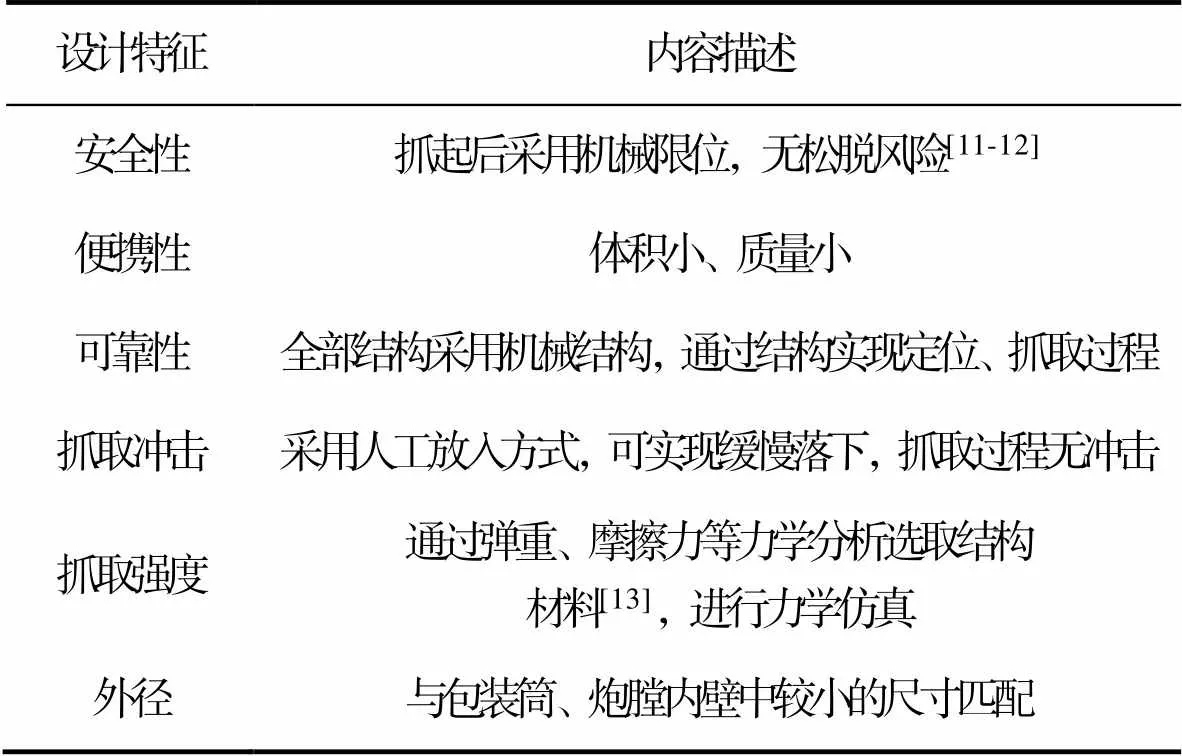

从弹丸结构来看,除弹头外,其余部位全部与包装筒内壁或炮膛内壁接触,无法有效操作。弹头部位为锥形结构,外表光滑,除弹顶部位的凹槽外,无法有效实现固定抱紧动作。唯一可夹持的结构见图1。操作环境均为野外环境,装备配备要求尽量简化,因此对抓取结构使用的便捷性要求较高[4-7]。当从包装筒内或炮膛内取出时,要防止弹丸在取出过程中出现滑落,导致安全事故发生[8-9],因此要求抓取结构安全性高。根据上述分析情况,弹丸抓取装置的设计特征见表1。

图1 弹体结构

表1 弹丸抓取装置特征

Tab.1 Characteristics of projectile grasping device

2 结构设计

2.1 设计要求

从弹丸的作业环境及匹配位置分析可知,抓取装置唯一的作用点为弹头部位的锥面及锥面上的凹槽,因此设计时需要紧贴这2个作用位置展开,同时需考虑抓取结构的体积尽量小、可靠性尽量高、安全性尽量高、抓取过程无冲击等[10]条件。将表1中的设计特征转化为设计参数,体现在结构设计方面的具体情况见表2。

表2 弹丸抓取装置实现方式

Tab.2 Realization mode of projectile grasping device

2.2 设计方案

根据抓取目标特征及设计要求的条件,设定抓取装置主要结构为轻质金属材料加工而成的圆柱状,最大外径<115 mm,负载<30 kg,整体结构为带自锁功能的联动结构,抓取最大行程为18 mm,整体质量<3 kg,装置内的预置动作由弹簧实现,抓取臂凸起根据抓取目标特征尺寸设计。为保证安全性,结构整体禁止使用带有电流、重力冲击、易产生静电等存在安全隐患的设计思路或材料。由此确定的具体设计方式如下所述。

2.2.1 抓取臂设计

抓取装置通过弹头外形定位及凹槽匹配定位方式实现。通过对弹头外形的径向尺寸、轴向尺寸、锥度等进行分析,将各具体尺寸在匹配部位实现,为防止过定位,在径向尺寸预留配合间隙,有效保证与外形完美配合。通过对凹槽形状、斜度、受力部位抓入深度等进行分析,将各具体尺寸在匹配部位实现,同时考虑抓取臂径向释放、锁死距离,完成抓取臂设计[14]。

2.2.2 联动结构设计

为减轻抓起冲击,同时考虑抓取臂活动空间,采用抓取臂人工解锁和锁定的方式实现。轴向方向采用圆柱压缩弹簧,实现抓取装置外壳与限位体的相对运动;抓取臂与限位体采用径向圆柱压缩弹簧实现抓取、释放动作[15]。

2.2.3 锁紧结构设计

为在有限空间内实现可靠锁紧,将锁紧结构与外壳合并设计。在外壳下部接近抓取臂的部位设计限位台阶,通过尺寸计算实现解锁、自锁功能,既能保证功能有效,又能保证结构简单,间接保证较高的可靠性。

2.2.4 适应性

为保证同口径弹丸在不同包装筒、炮膛内能有效通用,将手柄与本体的连接设计为便捷拆卸的螺纹连接方式,在对不同深度的弹丸进行抓取时,能快速实现匹配性切换,节约切换时间,实现通用性。

2.2.5 材料选取

便携式弹丸抓取装置采用柔性和刚性兼并的组合化设计思路。柔性模块选用弹簧结构,通过动作过程的压缩和释放,起到刚性结构动作和复位的作用。刚性模块采用强度高、质量小、加工性能好的棒料铝合金材料6061-T4,以便为产品提供刚性支撑。

2.3 总体结构实现及工作原理说明

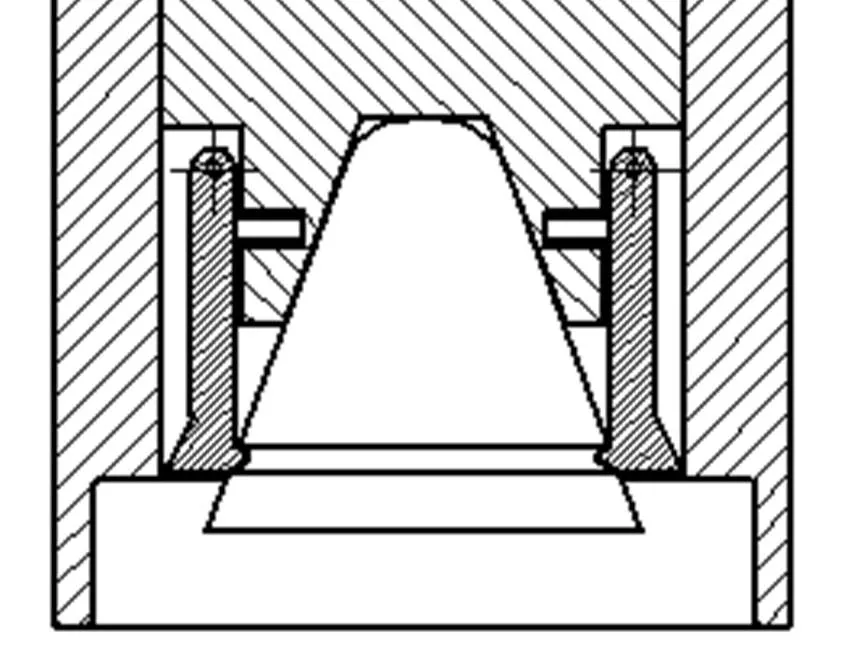

通过上述各功能的设计思路及实现方式,对具体结构进行设计,具体的结构实现方案见图2。

工作原理:手柄、中心体组件与壳体组件之间通过弹簧预紧力和手部施加的外力形成相对运动;未抓取和抓取完成时,2个组件处于图2所示状态,抓取臂通过壳体组件内腔达到结构性锁定状态;抓取动作执行时,手柄、中心体组件与壳体组件产生轴向相对运动,运动方向为相向运动,此时抓取臂的锁定状态接触,抓取臂张开,使抓取目标可进入手柄、中心体内部;抓取动作完成后,手部提拉手柄,抓取目标重量全部集中在手柄、中心体组件处,并与抓取臂、壳体组件形成锁定,完成抓取后的提拉动作。

图2 抓取装置设计

手柄、壳体组件、中心体、抓取臂采用铝合金材料加工成型,其中抓取臂、中心体、壳体组件在装配后形成联动机构,既实现对抓取目标的抓取,又防止抓取目标出现脱落、松动,实现在抓取过程处于绝对安全状态。

3 仿真分析

整个抓取及取出过程主要为弹丸自重传递到抓取臂上的力。考虑到操作过程的接触及轻微加速,设置一定的系数,设定弹丸质量为30 kg。利用三维建模软件NX 12.0对所设计抓取装置建立模型,并进行模拟装配,验证所设计各构件装配关系合理,满足抓取、自锁要求。

3.1 行程分析

用三维建模软件NX 12.0的运动仿真功能对抓取动作的抓取位置和释放位置进行运动仿真。根据工作活动范围需求,将壳体与限位体之间的运动距离设置为18 mm,运动速度设定为2 mm/s,运动时间设定为9 s,通过运动仿真可知,锁定状态见图3,打开状态见图4。运动过程的时间-行程关系见图5。由行程分析结果可知,当壳体与限位体之间的距离为18 mm时,装置能有效实现抓取与释放。

3.2 受力分析

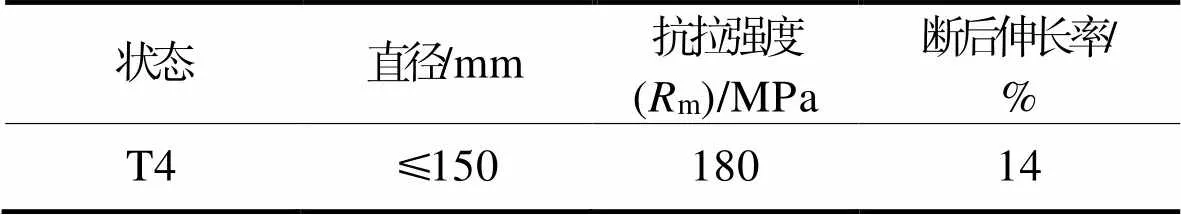

用三维建模软件NX 12.0的高级仿真功能对装置的薄弱部位抓取臂进行力学仿真。设定弹丸质量为30 kg。设定受力方向为−轴方向,转轴中心设置固定约束。根据结构设计情况,抓取臂有4个,每个抓取臂受力7.5 kg,即每个抓取臂上受力约为75 N。根据抓取臂匹配部位的倾斜角度,匹配部位与水平正方向夹角为22°,因此垂直方向的受力在抓取结构中会产生轴向和径向2个方向的受力。轴向方向受力点在抓取臂匹配部位,径向受力可完全由材料承受,仅在轴向方向抓取臂匹配薄弱部位存在失效隐患,因此在受力仿真分析时,主要对轴向方向的受力进行仿真分析。选取材料为棒料铝合金6061-T4,材料的力学性能见表3。

图3 锁定状态

图4 打开状态

图5 时间-行程曲线

表3 6061铝合金棒材尺寸及力学性能

Tab.3 Dimensions and mechanical properties of 6061 aluminum alloy bars

产品受力状态时的应力云图和变形云图见图6—7。从图6—7可知,在抓取臂的凸起部位的应力和变形最大,最大应力为8.789 MPa,最大变形量为0.4 µm。抓取臂采用的棒料铝合金6061-T4的抗拉强度为180 MPa,抓取臂的结构能够满足要求。通过对模型进行受力仿真分析发现,自动装填弹丸抓取结构设计合理可行。

图6 抓取臂应力云图

图7 抓取臂变形云图

3.3 安全性分析

在整个抓取行程中,抓取臂薄弱部位的最大应力为8.789 MPa,最大变形量为0.4 µm,结构选用的棒料铝合金6061-T4的抗拉强度为180 MPa,径向受力完全由壳体组件承受,因此操作过程中不会出现由于结构件失效导致的抓取目标脱落安全隐患。装置内部采用联动结构,4个圆周方向均布的抓取臂与抓取目标通过凹凸结构实现完全限位,抓取臂在实现抓取动作后,径向由壳体组件实现完全限位,轴向通过中心体与手柄实现刚性连接,不会出现因轴向受力的分力导致抓取臂限位失效的情况。装置外径为110 mm,不会存在装置卡死隐患。整体结构为机械结构,未使用电动、气动装置,不会发生因静电释放导致的安全隐患,装置由人工手持放入,不会发生因冲击导致的安全隐患,因此文中所设计的便携式弹丸抓取装置能够完全保证操作的安全性。

4 结语

对自动装填弹丸抓取结构设计和综合性能进行了研究,主要开展了作业环境及匹配位置分析、结构设计,并通过NX 12.0仿真软件对自动装填弹丸抓取结构进行仿真分析。由仿真结果可知,所设计的自动装填弹丸抓取结构在功能上考虑了使用过程中的安全性、便携性、可靠性、抓取冲击,能够为自动装填弹丸的抓取提供设计和数据参考。

[1] 冯志光. 最新美国陆军武器系统Ⅰ[M]. 北京: 航空工业出版社, 2012: 50-55.

FENG Zhi-guang. The Latest U.S. Army Weapons System Ⅰ[M]. Beijing: Aviation Industry Press, 2012: 50-55.

[2] 陈明磊, 张路遥, 何丹, 等. 粉状炸药自动包装工艺的改进研究[J]. 包装工程, 2020, 41(23): 249-254.

CHEN Ming-lei, ZHANG Lu-yao, HE Dan, et al. Improvement of Automatic Packing Technology for Powdered Explosives[J]. Packaging Engineering, 2020, 41(23): 249-254.

[3] 李瑞琴. 机械原理[M]. 北京: 国防工业出版社, 2011: 24-51.

LI Rui-qin. Theory of Machines and Mechanisms[M]. Beijing: National Defense Industry Press, 2011: 24-51.

[4] 赵潇雨. 某型弹道炮内弹道峰效应研究[J]. 四川兵工学报, 2014, 35(11): 28-30.

ZHAO Xiao-yu. Research on Internal Trajectory Peak Effect of Ballistic Mortar[J]. Journal of Sichuan Ordnance, 2014, 35(11): 28-30.

[5] 吴晓颖, 李帆, 张万君, 等. 装备毁伤模拟试验方案的设计与优化[J]. 四川兵工学报, 2014, 35(10): 5-7.

WU Xiao-ying, LI Fan, ZHANG Wan-jun, et al. Design and Optimization of Equipment Damage Simulation Test[J]. Journal of Sichuan Ordnance, 2014, 35(10): 5-7.

[6] 邹强, 王城超, 贾汝娜, 等. 战时弹药消耗预测方法研究[J]. 兵器装备工程学报, 2017, 38(9): 12-16.

ZOU Qiang, WANG Cheng-chao, JIA Ru-na, et al. Research on Prediction Methods of Wartime Ammunition Consumption[J]. Journal of Sichuan Ordnance, 2017, 38(9): 12-16.

[7] 叶文升, 王青枝, 陈兴泉. 火炸药环境性能试验安全问题的探索[J]. 环境技术, 2014, 32(4): 25-28.

YE Wen-sheng, WANG Qing-zhi, CHEN Xing-quan. Exploration on the Safety Issues of Explosive Environmental Test[J]. Environmental Technology, 2014, 32(4): 25-28.

[8] 陈艳芳. 包装机械手估计规划和控制系统设计[J]. 包装工程, 2020, 12(23): 236-241.

CHEN Yan-fang. Packaging Manipulator Trajectory Planning and Control System Design[J]. Packaging Engineering, 2020, 12(23): 236-241.

[9] 王雯静, 余跃庆, 王华伟. 柔顺机构国内外研究现状分析[J]. 机械设计, 2007, 24(6): 1-4.

WANG Wen-jing, YU Yue-qing, WANG Hua-wei. Analysis on the Research Status of Compliant Mechanism at Home and Abroad[J]. Journal of Machine Design, 2007, 24(6): 1-4.

[10] 李涛, 张鹏, 卢松涛, 等. 铝合金表面ZnO/Y2O3/Al2O3微弧氧化涂层的制备及其热控性能研究[J]. 表面技术, 2020, 49(12): 8-13.

LI Tao, ZHANG Peng, LU Song-tao, et al. Preparation and Thermal Control Performance of ZnO/Y2O3/Al2O3Micro-Arc Oxidation Coating on Aluminum Alloy Surface[J]. Surface Technology, 2020, 49(12): 8-13.

[11] 萧忠良, 贺增弟, 刘幼平, 等. 变燃速发射药的原理与实现方法[J]. 火炸药学报, 2005(2): 25-27.

XIAO Zhong-liang, HE Zeng-di, LIU You-ping, et al. Principle and Realizable Approach of Variable Burning Rate Propellant[J]. Huozhayao Xuebao, 2005(2): 25-27.

[12] 白颖伟, 蒋庄德, 赵玉龙, 等. 火工品感度测试动态斜坡法与升降法比较研究[J]. 含能材料, 2006, 14(3): 200-204.

BAI Ying-wei, JIANG Zhuang-de, ZHAO Yu-long, et al. Study on Ramp Current Method and Up-and-Down Method for Sensitivity Testing of Initiating Device[J]. Chinese Journal of Energetic Materials, 2006, 14(3): 200-204.

[13] 罗非非, 王清华, 卢军, 等. 乳化炸药生产过程中危险有害因素的辨识和防护措施[J]. 爆破, 2008, 25(1): 90-94.

LUO Fei-fei, WANG Qing-hua, LU Jun, et al. Identification and Defence Measures of Danger Factors during Produce of Emulsion Explosives[J]. Blasting, 2008, 25(1): 90-94.

[14] 陆佳皓, 平雪良. 一种机械臂最优时间-冲击轨迹优化算法[J]. 机械科学与技术, 2019, 38(10): 1548-1554.

LU Jia-hao, PING Xue-liang. Time-Jerk-Optimal Trajectory Planning Algorithm for Manipulators[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(10): 1548-1554.

[15] 方婷. 缓冲包装材料缓冲性能的研究[D]. 天津: 天津科技大学, 2013: 106-109.

FANG Ting. Research on Properties of Cushioning Packaging Material[D]. Tianjin: Tianjin University of Science & Technology, 2013: 106-109.

Design and Simulation Analysis of Portable Projectile Grasping Device

LIANG Yan1, LIU Fei-hang2, LIU Yu-xi1

(1.Chongqing Vocational Institute of Engineering, Chongqing 402260, China; 2.Southwest Institute of Technology and Engineering, Chongqing 400039, China)

The work aims to design a portable grasping structure to achieve the purpose of reliable grasping, smooth taking-out and safe fetching-out, so as to solve the problem that the projectile with warhead grasping structure cannot be grasped safely and conveniently in the packing or launching position. The appearance of the projectile with the warhead grasping structure was analyzed, the operating environment was studied, and the mechanical structure was designed to realize the effective matching between the portable grasping structure and the projectile. After the grasping action was completed, the linkage structure was used for self-locking to ensure the safety of the working process. Then, the self-locking was released after the completion of grasping action. The operation process had no impact and was safe and reliable. Finally, the designed structure was optimized through 3D modeling and simulation analysis. A portable projectile grasping structure was designed, which completely realized the safe grasping process of projectiles with outer diameter < 115 mm and load < 30 kg. The feasibility of projectile grasping by portable grasping structure is proved, which provides a reference for the extraction method of similar products.

projectile; portable; grasp; simulation analysis

TB486

A

1001-3563(2022)05-0227-05

10.19554/j.cnki.1001-3563.2022.05.031

2021-06-05

重庆市教育委员会科学技术研究项目(KJQN201903407)

梁燕(1984—),女,硕士,重庆工程职业技术学院讲师,主要研究方向为结构设计。

刘飞航(1983—),男,西南技术工程研究所副高级工程师,主要研究方向为工艺设备。