基于铁水罐的铁素流动态管理系统

黄东

摘 要: 基于铁水罐的铁素流动态管理系统。系统将高炉铁水液面计、火车轨道衡、请检系统、炼铁大数据系统、炼钢MES系统、火车机头无线管 理系统及铁水罐管理系统各个信息孤岛打通融贯一体,将存在于炼铁和炼钢这两个相对刚性工序间的多维物质流的衔接、传递、匹配及缓冲等过程,及 完成这些过程所消费的时间、占有的空间及其所属工序、装置、容量、运输设备、路线、调度管理和控制程序等系统深度融合应用,在保证高炉安全性 的前提下,最大可能地满足炼钢生产节奏和对铁水温度的要求,减少铁水罐的投入数量,降低生产成本。

Abstract:Dynamic management system of ferrite flow based on hot metal tank. The system integrates the information islands of blast furnace molten iron level gauge, train track scale, inspection request system, ironmaking big data system, steelmaking MES system, locomotive wireless management system and molten iron tank management system, and integrates the connection, transmission, matching and buffering of multi-dimensional material flow between the two relatively rigid processes of ironmaking and steelmaking, And the time and space consumed to complete these processes, as well as their processes, devices, capacity, transportation equipment, routes, dispatching management and control procedures, are deeply integrated and applied, so as to meet the steelmaking production rhythm and requirements for molten iron temperature as much as possible, reduce the input quantity of molten iron tanks and reduce the production cost on the premise of ensuring the safety of blast furnace.

关键词: 铁水厂际运输;动态管理系统;铁水罐号识别;铁水罐的管理

1 背景

铁水罐无自动识别系统,铁水罐罐体与平板车数量不一致,罐体与平 板车都存在下线、维修等问题,高炉出铁和过铁水衡时需要人工观察记录罐 号、罐龄、時间等参数,工作量大、效率低且容易出错。以下各子系统独立 封闭开发,系统间形成了信息孤岛,炼铁、炼钢和生产调度人员无法实时掌 控当前铁水罐的铁水温度、铁水重量、罐号、路途时间、等待时间等有效参 数,铁水罐及其信息出现问题后需要反复的电话沟通,才能进行协调一致的 行动,导致铁水罐的运行效率不高,由于生产流程中的铁素流信息不顺通和 生产过程中的生产节奏变化不仅直接影响高炉、转炉以及后续工序的衔接匹 配和生产运行周期,对能量消耗及环境负荷也产生重要影响。

2 本系统的必要性

由于缺乏一套整体有效信息化系统的跟踪与监控手段,炼铁和炼钢 这两个相对刚性工序间的多维物质流的衔接、传递、匹配及缓冲等过程, 及完成这些过程所消费的时间、占有的空间及其所属工序、装置、容量、 运输设备、路线、调度管理和控制程序等无法有效掌控。炼铁、炼钢和生 产调度人员无法实时掌控每个铁水罐的铁水温度、成分、重量、罐号、路 途时间等参数,不利于提高铁水罐的运输效率和炼钢厂的生产组织。现场 铁水罐罐号需要人工来分辨,为了保证铁水罐号清晰,需要经常用油漆来 涂刷,在生产运行过程中,各部门都无法全面地了解铁水罐的各种实际运 行状况,铁水罐罐体损坏、冻结铁罐、铁水装入量少等异常事件,只能采 用电话询问的方式进行跟踪和人工记录。铁水罐的管理中存在以下几个主 要问题:( 1 )铁水罐及机车位置信息、运行轨迹无法确定。( 2 )铁水罐 使用情况、罐龄等全靠人工记录,铁水罐号需要肉眼分辨,经常造成罐号 错误。( 3 )铁水罐的闲置时间、等待时间、运输时间、烘烤时间等信息 无法监控。( 4 )铁水罐不能自动识别,无法实现铁水自动司秤。 ( 5 ) 铁水罐号需要经常用油漆刷新,人工在高温下涂刷存在严重的安全隐患。 ( 6 )没有统一的信息平台来进行管理,铁水罐铁水温度、铁水重量等铁 素流信息无法实时显示和系统传输,无法实时给炼钢冶炼提供铁水预测温 度,不能为炼钢精准冶炼提供有效参考。

3 本系统的基本内容

基于铁水罐的铁素流动态管理系统。系统将高炉铁水液面计、火车轨 道衡、请检系统、炼铁大数据系统、炼钢MES系统、火车机头无线管理系 统及铁水罐管理系统各个信息孤岛打通融贯一体,将存在于炼铁和炼钢这 两个相对刚性工序间的多维物质流的衔接、传递、匹配及缓冲等过程,及 完成这些过程所消费的时间、占有的空间及其所属工序、装置、容量、运 输设备、路线、调度管理和控制程序等系统深度融合应用,在保证高炉安 全性的前提下,最大可能的满足炼钢生产节奏和对铁水温度的要求,减少 铁水罐的投入数量,降低生产成本。系统主要功能简介如下。

3.1 铁水罐号自动识别系统

铁水罐号采用非接触式的、图像自动识别的方法:用摄像机连续拍摄运行中的铁水罐车,在拍摄的视频图像中找到当前铁水罐罐号所在的位置 并直接辨识出铁水罐罐号。在炼铁的高炉铁路进出高炉区域附近,炼钢的 厂进出车间的区域附近,以及罐库、铸铁机、冶金车辆库、轨道运输线途 中等地点设置图像识别区域,装设摄像机,并在铁水罐罐体侧面安装标准 数字字体的罐号标签。当机车牵引铁水罐经过图像识别区域时,分析服务 器接收到摄像机采集的连续图像,实时解析出铁水罐的编号信息,并将编 号依序上传至系统平台。系统平台综合机车定位、运行方向、铁水罐编号 等信息,从而可计算获得铁水罐的实时运行轨迹,并进一步跟踪出铁水罐 移动的开始点,运动轨迹,最终停靠点及各点时间。在铁包上安装钢板, 此钢板按照不同的数字含义开孔。在加热的铁包上,持续的对流导致铁包 板和铁包表面之间的温差,这可以被红外摄像机捕捉到。此种识别码便于 维护,但是识别码不能被人工识别。还需要在铁包的其他位置刷上可人工 识别的阿拉伯数字。

3.2 机车管理及作业轨迹模块(现有系统)

本模块接收物流系统的机车GPS定位信息,包括:机车实时位置、行 驶方向、状态及所挂铁水罐数量、铁水温度等信息。实时显示机车车号、 位置和行驶方向。通过火车机头位置和铁水罐罐号固定识别系统可以完成 对火车机头和其牵引的铁水罐的实时定位追踪。当铁水罐经过室外图像识 别区域,识别器进行识别,并将数据上传至系统平台。达到进一步对铁水 罐位置的追踪定位。两种技术互补、印证,最终达到对铁水罐全区域、 24 小时连续监控的工艺需求。在火车抵达某一个设置摄像头的卡口,通过计 轴器记录此火车运输的车架数量结合摄像头的设别包号的情况。系统自动 通过摄像头识别的包号和计轴器系统计算的车架数量匹配此列火车上的罐 序、罐号、火车行驶方向。

3.3 铁水罐信息管理模块

铁水罐信息管理模块实现铁水罐上线、下线、清理、维修和烘烤全 过程管理,包括自动统计铁水罐使用次数,对达到服役期限的罐号进行预 警;跟踪空罐重量,对重量到达上/下限的罐号进行预警;实时监控各铁 水罐的空罐闲置时间、满罐等待时间、运输时间、烘烤时间等,并进行时 长报警。

3.3.1 罐号采集

定点匹配、随时修正、标识机车牵引方式、运输方向,采集序号;关 联总节数;空罐、重罐称量与罐号匹配。

3.3.2 在线自动统计铁水罐罐龄

对达到使用寿命的铁水罐进行提示,确保生产安全。同时统计铁水罐 异常处理情况,为生产决策提供依据。

3.3.3 铁水罐时长管控

根据管理标准,对铁水罐运行的时间节点进行跟踪管控,超出标准的 进行提示,使管理人员能及时对异常状态进行纠偏和管控。管理标准根据 生产水平的提升可以灵活调整。

4 铁素流信息管理模块

铁水铁素流信息模块主要将铁素流的从炼铁到炼钢流程中主要信息进 行集中实现和管理,能够实时展示铁水罐受铁后的高炉号、铁口号、轨道 称号、铁水罐号、铁水温度、铁水液面计重量、铁水衡重量、铁水入转炉 重量、温度及到达指定点的时间等信息的實时显示和跟踪,系统对铁水温 降的因素进行研究,根据铁水装入时间、空罐与重罐时间及铁水罐保温性 能的长期数据分析,开发出铁水温降和预测功能。

在原有的静态管理模式下只能按照铁罐的皮重进行跟踪和管理,不能 及时发现其中的重量突变。有了铁素流信息管理系统之后就可以由系统根 据重量的变化,自动按设定的条件对重量的异常变化给出报警提示,帮助 加快异常的处理。其次是铁罐的维修情况进行了记录与共享,使得对于铁 罐的维修履历可以准确进行跟踪查询,就实现了铁罐的早期监控与预警。

4.1 铁水罐内铁水全生命周期的信息

铁水罐从空罐状态到高炉装铁水,再到转炉铁水入炉回到空罐状态的 全流程时间流,便于管理人员数据分析,进行针对性改进。

4.2 铁水库存的监控

对在途铁水与库存铁水进行管控,便于生产部和炼钢及时掌握库存情 况,灵活应对,确保生产节奏正常进行

5 铁水轨道衡自动司秤

现在是由司秤员负责进行远程重量确认,采用罐号自动识别系统后, 再结合铁水罐精确定位装置,实现铁水罐自动识别罐号和铁水轨道衡自动 司秤。主要解决以下主要内容:①铁水罐号自动获取,②自动对位判断, ③毛重、皮重的自动确定,④异常状态下的智能提示。

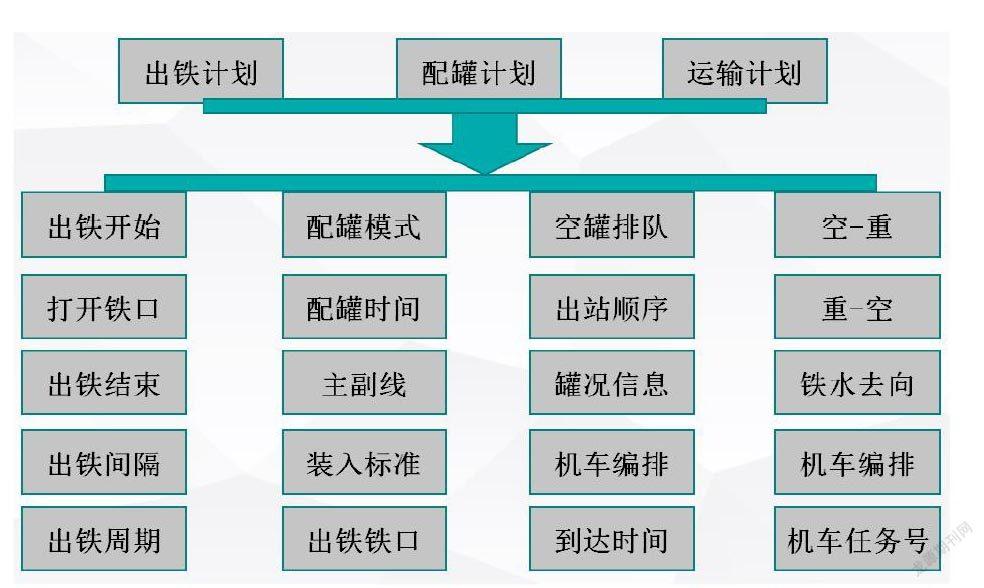

6 生产物流调度计划模块

系此方法统自动统计铁水罐的使用次数、周期和频率,根据长期的生 产实际情况,铁水罐的实际使用状况,实时显示各个铁水罐的使用率及各 区域停留时间预警提示,为生产调度人员合理调整调度计划,不出现铁水 罐长期等待现象,合理调整铁水运输时间,提升铁水罐周转率,提高入炉 温度提供有效的数据支撑。分为除铁计划、配罐计划和运输计划。

6.1 高炉出铁计划的管理

高炉出铁时间按堵口时间自动生成出铁计划,物流运输时间自动匹 配,并根据实际生产情况自动对计划作出调整,同时对接炼钢生产,便于 高炉、物流和炼钢生产节奏相对统一。

6.2 配罐计划的管理

配罐计划根据铁水罐周转时间,按先空先用原则自动安排铁水罐使用 顺序,防止出现铁水罐等待时间过长,导致温降过大现象,同时减少人员 的工作量。可以人工干预。

6.3 运输计划的管理

运输计划定义了两个基本标准模式,一个是到高炉的“空-重”,一 个是到转炉的“重-空”。在标准模式状态下简化运输模式,便于对运输 组织的管理。其余的运输划分到临时模式。运输模式来自于出铁计划,满 足出铁计划的时间需求。

7 铁水温度预测模块(温度预报模型)

铁水温度预测模型采用4个维度、 12个因子条件;全开放的调整模 式;经验公式与数据回归结合;采用增量法法则计算,可实现指导生产。

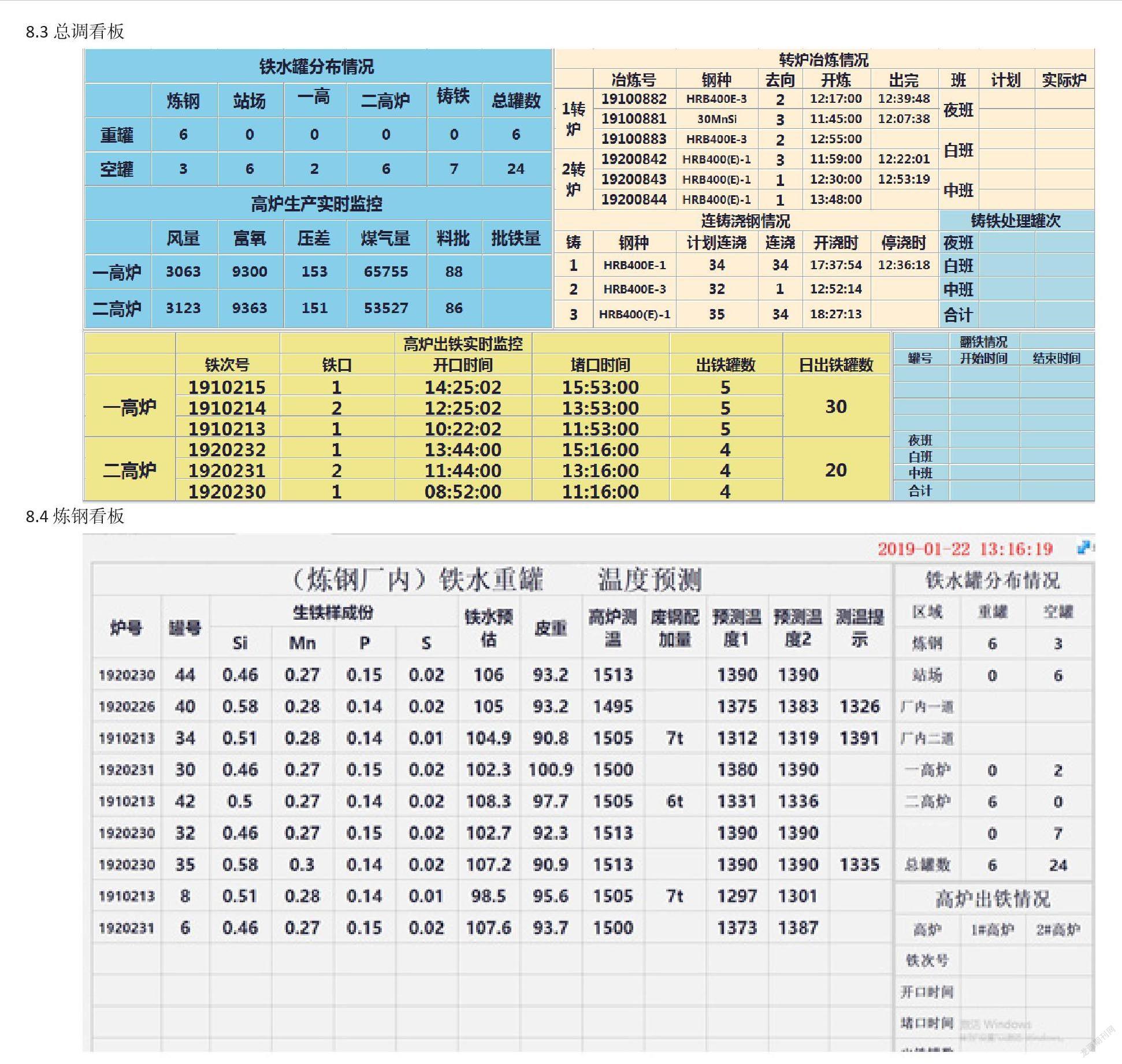

8 高炉炼钢物流总调区域看板(以图例的方式,实时显示)

在高炉区域、炼钢区域、物流区域、总调区域根据各自主要需求设立 大屏幕和PC看板。

8.1 高炉看板

主要数据包括:铁次号、铁口、罐到时间、开口时间、堵口时间、罐 数、罐号、预开口时间等。

8.2 物流看板

8.3 总调看板

8.4 炼钢看板

9 铁水罐系统报表

铁水罐日报和月报对铁水罐相关指标、执行效果按班组、按日进行 统计分析,生产效果实时展示,便于管理、操作人员及时了解生产状态与 执行效率。减少班组差异,改善过程不足。铁水罐日报、月报主要数据包 括:生产炉数、重罐数量周轉次数、空罐时长、重罐时长、温降时长、炼 铁在站时长、在线罐数、上线罐数、下线罐数、铁水总量、转入平均值、 废钢配加量、配废钢罐数、废钢平均量、皮重平均量、皮重超标数、温降 合格率、平均铁水温度、平均入炉温度、平均温降等。

10 钢区铁水的管理

从MES接收来自铁区的出铁信息,当铁罐抵达炼钢区域后。在兑铁位 置进行兑铁操作时,需记录兑铁过程中铁水的来源铁水罐信息和受铁的 去向,包括:铁水包、重量、成分等。同时,记录铁水包被送入转炉的时 刻。此刻,铁水的全程跟踪结束。

11 结束语

在系统中无论铁水罐处于哪一种计划的某一个执行状态,需要有准确、唯一的标识来跟踪和记录它所处的位置和状态,为此确定铁罐运行状 态分别为:出铁待机、出铁完成、小待机、小修完成、兑铁待机、兑铁完 成、铸铁待机、铸铁完成、大包分包待机、大包分包完成、烘罐待机、烘 罐完成。运行状态的确定给铁罐运行进程管理提供了准确的节点。利用 “待人一一完成”,这种闭环的方式进行记录每一个计划执行过程,同时 也就是实现了对相关六位的作业进度的监控。有了这些作业进度的监控, 对于铁水罐的运行状态的跟踪也了驶一目了然,十分清晰。在这样一种系 统设计思路下,长久以来的铁水罐静态管理或者说是事后管理的模式,很 自然的就通过信息化的手段实现了回动态管理模式的转变。这也是长久以 来困扰和制约铁水缸运行效率提高的一个重要为素。有了这种动态的数据 记录,管理者可以从多种不同的角度去评价铁水饶运行的效率,进而去改 进相应的管理手段与方法。

1885501705324