一种壳体类零件的加工优化方法

牛雪平 陶卫军 周春华

摘 要: 本文針对某型壳体零件在加工过程中加工工艺路线安排进行优化,基于A轴设计并制造了专用夹具,减少了零件的工序设置,有效地缩短 了零件的加工周期,并提高了加工质量。同时,深刻分析了该壳体零件因表面质量差需要钳工打磨返修现象发生的原因,并从工艺路线设置、数控程序 优化、零件防护等多个方面指定了相关措施,有效的提高了零件一次交检合格率。

关键词: 专用夹具;工艺路线设置;程序优化;零件防护

1 背景

该壳体零件生产批量较大,为了按节点完成保质保量完成交付,需 要对零件工艺路线进行梳理,并针对各个环节做到按需优化。同时针对壳 体类零件因表面质量粗糙,不满足要求被顾客代表要求全部清查返修的事 实,进行相应优化。项目拟从优化装夹、去钳工化、防护等方面着手,最 终保证能有效缩短零件加工周期、并显著提高加工表面质量。

2 加工工艺路线梳理

壳体类零件加工工艺路线主要如下:铣内腔—钻铰孔—去毛刺、锉 修、打磨、攻丝—总检—阳极化—扩孔、攻丝—入库。整体工艺路线安排 简洁,然而在钻铰孔工序内部又细分为4个工步,虽然每个工步的加工内 容较少,但依旧需要5次装夹才能完成该工序全部内容,多次装夹拖慢了 加工的整体节奏,结合该零件交付出现的主要问题:侧壁表面刀纹明显, 钳工锉修作业粗糙。针对各种出现的情形具体问题具体分析。( 1 )钻铰 孔工序工位较多:①主要由于零件各个侧面都需要钻孔,所以需要设置 相应工位;( 2 )侧壁表面刀纹明显:①刀具选择不恰当,切削参数不合 理;( 3 )钳工作业粗糙:①零件本身较小,需要锉修处为R1.5圆角,存在 加工困难;②工人质量意识较差。( 4 )加工周期长:①因表面质量问题 导致反复返修,延误交付;②钳工工序内容较多,钳工人力不足导致生产 安排滞后。通过对各类问题进行具体分析原因,为后期的整体工艺方法优 化指明方向,壳体零件加工需要在装夹方法优化、去钳工化、及防护等几 个方面进行攻关。

3 装夹方法优化

10工序铣内腔利用平口钳夹持铣削,夹持刚性较好,操作简便,不 需要进行优化。 20工序钻铰孔需要进行5次装夹才能完成所有工序内容, 在装夹上需要耗费较多的时间,所以需要对该工序装夹方式进行优化。优 化前:第一次装夹需要利用虎钳夹持铣削10工序铣内腔夹持部分,由于 零件壁厚较薄,所以施加压紧力大小比较关键,力量太大容易使零件发生 变形,力量太小会导致状态不稳定;第二次装夹利用“两孔一面”定位方 式,加工大面上下限、孔;第三到五次装夹均采用“两孔一面”定位方 式,分别加工壳体三个侧面上孔、其他内容。优化后:设计出一套“交换 托板式双工位旋转夹具”。利用该夹具实现了一套工装、两次装夹完成20 工序全部加工内容,加工效率显著提高。

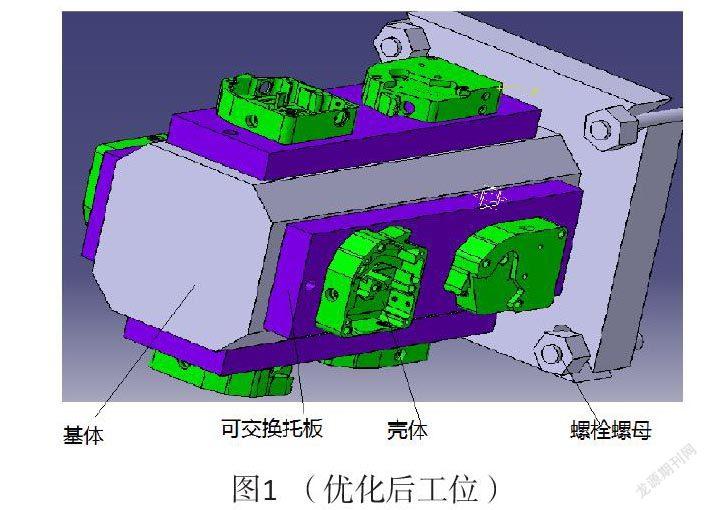

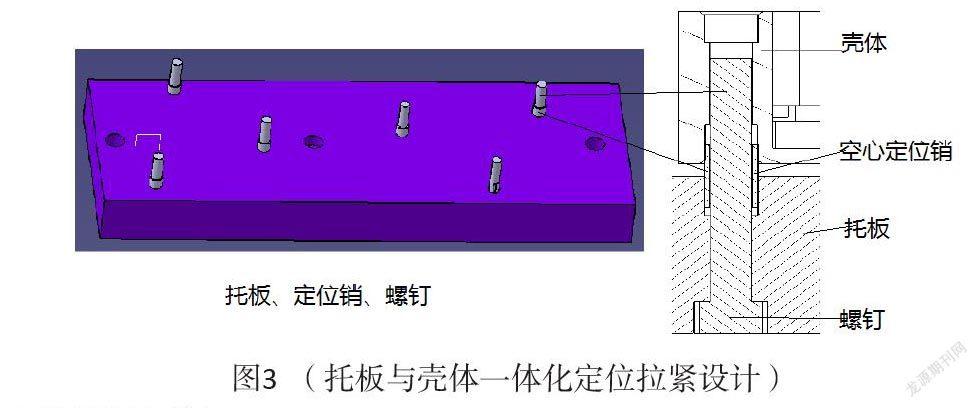

旋转夹具如图1所示,主要由基体与可交换托板×4,定位销,部分标准件组成。基体沿周共4处大面,每个大面均有2个高精度孔,通过定位销 实现托板与基体精确定位, 3个螺纹孔,通过穿螺钉将托板紧固。在基体 大面上,基体上一次最多可以安装4块托板。

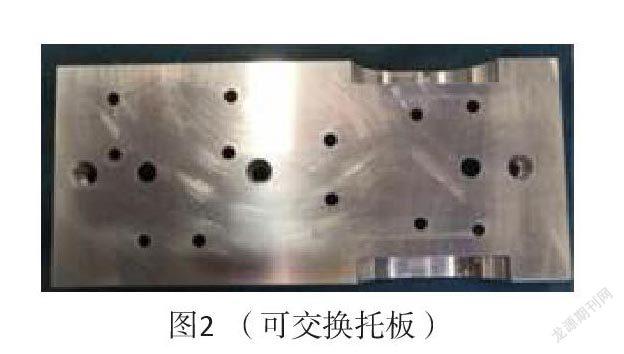

托板如图2所示,托板上设置两个工位,一次放置两件壳体,利用自制 空心定位销实现托板与壳体精确定位,再将螺钉从托板底部穿过空心定位 销连接到壳体上实现通反向拉紧固定。效果:实现了20工序加工内容最大 程度集成化,由5个工位缩减为2个工位、避免了多次装夹,极大缩短了零 件加工周期,并且减少装夹次数能降低零件因装夹导致的表面划伤概率。

4 数控程序优化

( 1 )针对轮廓侧面铣削后表面质量较差,利用φ 12硬质合金铣刀代替 普通铣刀,并根据切削情况对加工参数做了一些优化,铣削后表面光度较 好。( 2 )针对外形轮廓有一处R1.5内圆角, 前期铣刀φ4铣刀加工, 再由钳 工锉修完成。该处因钳工锉修后表面质量较差,导致零件多批次返修。优化 后利用φ4铣刀加工, φ3定制铣刀精铣去残留,不再需要钳工锉修该处。

5 壳体加工去钳工化

壳体的钳工作业内容较多,主要分为以下几个部分内容,包括去毛 刺、锉修打磨、攻丝、沉孔锪窝、打批次号顺序号等内容。通过“结合 vericut反向技术实现基于模型的数控去毛刺方法研究与应用”,“基于华 中数控、 fanuc数控系统自动刻批次、顺序号技术研究应用”,“刚性攻丝 技术”实现了去毛刺,攻丝、沉孔锪窝、打批次号顺序号等钳工内容的数 控化。

6 壳体零件防护管理

前期未针对壳体零件进行专门的防护措施,零件加工完成后仅要求 整齐摆放在零件盒当中即可,零件与零件之间没有隔离,导致表面容易发 生磕碰伤现象。现根据壳体尺寸定制了相应的透明塑料防护盒,零件铣削 完成后需放置在专用清洗液中清洗干净并晾干后,放入定制防护盒的格子 内,最后放入零件盒中,保证了壳体表面不出现损伤。

7 总结

通过对该壳体整体加工工艺方法从装夹、程序、防护等多方面进行 优化,基本实现全去钳工化,有效缩短了壳体零件的加工周期,以往只能 实现并且加工质量稳定可靠。以现场实际为例,改善前加工周期为8个多 月,改善后加工周期17天。目前按照加工单元模式加工,能实现日产量 > 20件,月产量 > 500件,效率提升明显。

参考文献:

[1]彭青.浅谈数控加工的工艺设计原则及方法研究[J].教学考试,2017,(26):11.

2805501705299