废弃混凝土再生微粉-水泥固化淤泥试验研究

黄辉,王文军

(1.浙大宁波理工学院土木建筑工程学院,浙江宁波 315100;2.北京建筑大学土木与交通工程学院,北京 102627)

0 引言

随着我国城市化建设规模不断扩大,每年都会拆除大量老旧建筑,产生大批量的废弃混凝土。目前,将破碎后的废弃混凝土作为粗细骨料用于生产再生混凝土是常见的利用方法之一,实现了废弃混凝土的循环再生利用,但废弃混凝土在破碎、筛分的过程中,将产生一定量的粒径小于0.16mm 的粉尘,这种微粉被称为废弃混凝土再生微粉,主要来源于硬化水泥石、粗骨料和细骨料研磨的粉末,有一定的活性,具备形成水化碳铝酸钙与水化碳硅酸钙、作为水泥水化晶胚和继续水化形成凝胶产物的能力,若运用一定的处理方式进一步激发再生微粉的活性,能够用作胶凝材料,实现微粉的再生利用。

目前,对再生微粉特性以及应用于砂浆和混凝土中的研究已经较多,研究表明再生微粉能为水泥水化提供结核,合适的掺量范围内,再生微粉并不降低水泥的力学性能,甚至能略微提高水泥的力学性能,在低水胶比条件下,再生微粉能改善水泥胶砂的微观结构,提高胶砂的抗压强度并对混凝土的抗压强度具有促进效果[1-5]。借鉴再生微粉为砂浆和混凝土等水泥基材料中的应用,可将其替代部分水泥作为高含水率淤泥的固化剂,不仅可以解决量大面广的淤泥地基的处理难题,并且能有效节约自然资源,创造更好的社会、经济和环境效益。

国内外已有将破碎废弃混凝土及其磨细粉用于土体改性方面的研究。赵光鹏,付亮等[6,7]对掺入废弃混凝土(2~0.75mm)的水泥复合土的试验研究表明,在水泥掺入比相同的情况下,掺加废弃混凝土的水泥土比普通水泥土强度提高20%左右。杨朝旭等[8]试验证明,碱渣和废混凝土用于替代传统改性材料改性淤泥质土能满足路用性能要求。栗霞等[9]将废弃混凝土破碎为颗粒后过16mm 筛和水泥一起加入到粉质黏土中,当水泥掺量为15%时,掺20%废弃混凝土水泥土的抗压强度比单掺水泥的水泥土的抗压强平均提高38.09%。马啸,陈四利等[10]将无筛分的废弃混凝土颗粒(大部分为10~16mm 的中粗粒)掺入水泥土中,适宜的掺量下,抗压强度在28~60d 龄期区间内仍可保持较高增长速度。Singh 等[11]研究表明,掺加40%废弃混凝土细骨料,路基土CBR 提高345%。Shima 等[12]将热激发和机械磨碎后的废弃混凝土细粉用于土体固化,掺加细粉的水泥土的CO 排放减少。Kluge 等[13]研究指出,掺入土体中的CGR(concrete grinding residue)能够提供必要的化学成分,改变土体PH 值,减小酸雨的影响。Yang 等[14]研究指出,CGR 微粉具有更高的CaO 含量和PH 值,其中的Ca2+、Mg2+等碱性阳离子能够与土体的弱阳离子Na+、K+、H+交换,减少双电层厚度,使得土体絮凝,进而增加表面张力和土体强度。

以上这些研究表明,将废弃混凝土用于土体加固具有可行性,现有的研究中,用于土体加固的废弃混凝土颗粒相对较粗,大部分是直接利用或者仅将废弃混凝土简单粗加工后应用,用于道路路基填料的研究相对较多,总体上来说,对废弃混凝土特别是再生微粉应用于土体加固的研究仍较少。文中针对废弃混凝土再生微粉,在分析测试其物理化学成分的基础上,将其替代部分水泥,应用于高含水率淤泥固化,分析再生微粉掺量对不同龄期淤泥固化土的无侧限抗压强度影响规律,并添加Ca(OH)2碱激发剂,探讨其作用效果和作用机理,为再生微粉应用于量大面广的淤泥固化提供研究基础,扩展再生微粉的应用范围,提高废弃混凝土的综合利用水平。

1 再生微粉的物理化学性质

试验所用废弃混凝土再生微粉来源于宁波顺达墙体材料厂。废弃混凝土再生微粉的制备通常直接将工厂生产的再生骨料过0.16mm 筛后得到,但是这样获得的再生微粉比表面积小,活性低,常常为了提高再生微粉活性,将再生骨料进行再次研磨或者采用微粉煅烧等方法。杨琳提出的微粉的最佳活化方法是微粉过筛后使用球磨机研磨60min,750℃煅烧2h[15],但如此活化同时消耗了更多能源,增加了生产成本。张平等结合实际情况,考虑应用的经济性,认为微粉的最佳球磨时间为60min[16],因此,将再生微粉用球磨机如图1 所示以1kW 功率进行60min 球磨活化,然后测定再生微粉的物理化学性质如图2 所示。

图1 球磨机活化微粉

图2 制备的再生微粉

1.1 粒径分布

采用马尔文3000 激光粒度分析仪对再生微粉大小及粒径分布进行测试,测试结果见图3。

图3 再生微粉粒径累计分布图

分析可得,获得的再生微粉的平均粒径为16.8μm。一般认为,水泥颗粒在40μm 以下有较高活性,大于100μm 活性较低。试验的微粉40μm 以下含量约70%,有较高的活性。吕雪源等研究所用的微粉平均粒径为30.4μm,试验采用研磨方法获得的微粉平均粒径相对更小。

1.2 密度与比表面积

参照GB/T 208-2014《水泥密度测定法》测得再生微粉的密度为2930kg/m3,堆积密度为644kg/m3,与文献[17]中提及的微粉(密度一般在为2500~3000kg/m3之间,堆积密度一般为800 kg/m3)基本一致。

采用SBT-127 型数显勃氏透气比表面积仪,根据GB/T 8074-2008《水泥比表面积测定方法勃氏法》,测得微粉的比表面积为870m2/kg。

1.3 物质组成

采用S8 TIGER 波长色散X 射线荧光光谱仪,测得再生微粉的化学成分见表1。

表1 再生微粉的主要化学成分%

由表1 可以看出,再生微粉的主要化学成分均为SiO2和CaO,约占微粉含量74%,其次为Al2O3和Fe2O3占17.72%。国内文献中所用微粉的Al2O3和Fe2O3常为5%~20%不等,表明再生微粉的成分含量因废弃混凝土来源不同而存在一定的差异。

采用D8 ADVANCE 型高分辨XRD 仪器测定再生微粉的矿物成分如表2,分析表明,除了石英、钠长石、伊利石等主要矿物成分外,存在一定量的水化硅酸钙凝胶以及未水化的硅酸二钙,说明微粉中的水泥颗粒尚未完全水化,具有一定活性。

表2 再生微粉的主要矿物成分%

1.4 胶砂流动度

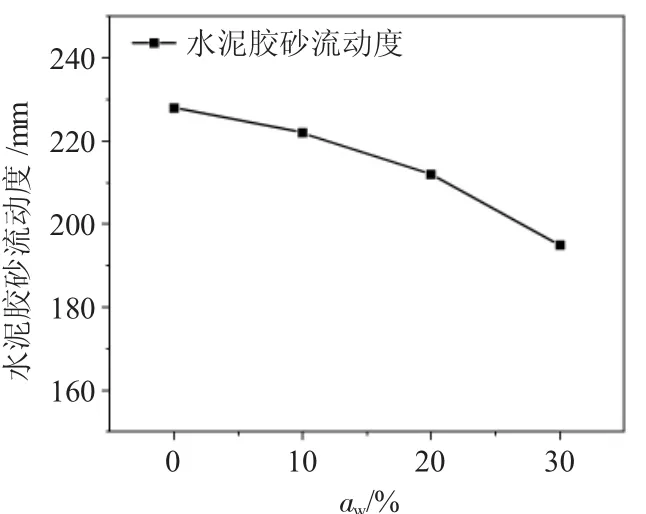

采用海螺P.O42.5 水泥、厦门艾思欧标准砂有限公司生产的标准砂以及室内自来水制备砂浆,根据GBT 2419-2005《水泥胶砂流动度测定方法》,测定掺加再生微粉的水泥砂浆的流动度如图4 所示,其中微粉掺量(替代水泥的质量百分比,记为aw)分别为0%(纯水泥胶砂,对照组)、10%、20%、30%。

图4 再生微粉掺量对水泥胶砂流动度的影响

分析图4 可知,随着微粉掺量的增加,水泥胶砂流动度逐步减小,当aw为10%时,胶砂流动度仅降低了3%,但当aw超过20%时,掺微粉的胶砂流动度降低的幅度较大,与未掺时相比,降低了14.5%。因此,今后在应用微粉时,不能只增大掺量,需要考虑微粉对浆液流动度的影响。

2 再生微粉对水泥固化土无侧限抗压强度的影响

2.1 试验用土

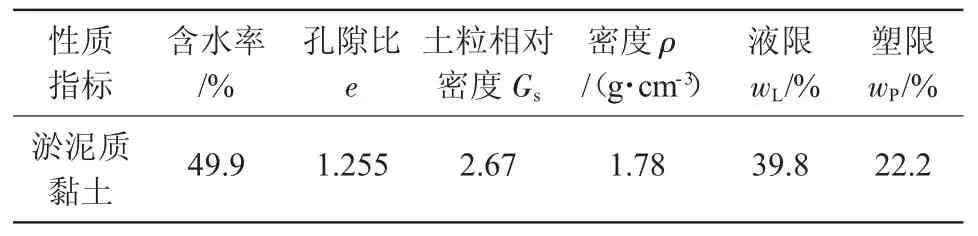

试验土取自于宁波镇海的淤泥质粘土,取样深度2.5~10m,该土样为灰色流塑态淤泥质黏土,其基本性质指标见表3。

表3 土的基本物理性质指标

2.2 配合比

主要考虑再生微粉掺量与龄期因素,故为减少试验组数,按照固化土工程常用固化剂掺量水平,试验中,将固化剂掺量((水泥质量+再生微粉质量)/湿土质量)统一设为定值15%,其中,再生微粉替代水泥的质量比即掺量aw分别为0%(纯水泥土为对照组),10%、15%、20%、25%和30%;淤泥初始含水率统一按照50%考虑,水灰比(水的质量/固化剂质量)为0.8;每组配比均考虑3个平行试样。

2.3 固化土试样制备与养护

先将土样风干磨碎过5mm 筛备用。制样时,按照配合比称取一定质量的微粉和水泥与淤泥质黏土粉末拌和均匀,然后加入拌合自来水,用水泥砂浆搅拌机搅拌15min 后制备70.7mm×70.7mm×70.7mm 的立方体固化土试块,制样时,分两层振捣,每次放置于振动台震动2min,最后刮平后将试样连同试模放入标准养护室(20±5℃,湿度大于95%)养护,48h 后拆模,继续在标准养护室养护至规定龄期7d 和28d。标准养护室中养护的试样见图5。

图5 标准养护室养护的试样

2.4 试验结果分析

使用TYE-6 微机控制电子抗压抗折试验机测试各龄期固化土的无侧限抗压强度qu。对于每组3个平行试验,强度确定方法为:当平行试样qu差异小于20%时,取3个平行试样的qu平均值;若三者qu差异大于20%时,则重新配制试样。获得的固化土qu随再生微粉掺量aw的关系见图6。

图6 各龄期固化土强度与再生微粉的关系

分析图6 可以看出,替代水泥后,掺加再生微粉的固化土强度均有不同程度的降低,下降程度与龄期和aw大小有关,7d 龄期,当aw为10%~30%,固化土强度下降约21.5%~46.2%;28d 龄期,10%微粉掺量的固化土强度与纯水泥土强度基本相同,微粉掺加15%~30%,固化土强度下降约14.5%~31.5%;与28d相比,7d 固化土强度随微粉掺量的下降幅度较大,表明微粉对固化土早期强度的影响更大;无论是7d 还是28d,当掺量较大时,强度下降幅度降低。

为更好判断固化土强度发展随再生微粉掺量的变化趋势,绘制了aw(≥10%)与28d 固化土qu关系的拟合曲线,如图7 所示。

图7 再生微粉掺量与28d 固化土无侧限抗压强度关系的拟合曲线

图7 中看出,拟合曲线近似服从对数分布,拟合公式:

2.5 再生微粉在固化土体系中作用机理分析

尽管与水泥相比,固化土体系中,再生微粉的活性一般,掺加微粉替代部分水泥后的固化土强度均有不同程度的下降,但以28d 固化土强度为例,aw为10%时,固化土强度基本未下降,另即使aw为30%时,28d 固化土强度也已经达到了1.13MPa,大于1.0MPa,固化效果良好,能满足大部分工程所需。

结合再生微粉的粒度以及成分分析,将固化土体系的中微粉作用机理归纳分析为以下几个方面:

(1)火山灰反应。微粉中较小颗粒的比表面积大,自身有一定活性,和水泥类似,硅酸二钙等成分可以产生火山灰反应:2(2CaO·SiO2)+4H2O→3CaO·2SiO2·3H2O+Ca(OH)2

(2)促进水泥水化。再生微粉颗粒中的较小成分能够诱导水泥水化,一般认为10μm 以下的微粒能够较好地促进C3S 和C3A 的水化,且能提高有效结晶产物的含量。由表1 可知,试验测得再生微粉粒径小于10μm 占40%以上,不仅能够促进水泥颗粒的水化速度,而且微粒的分散作用够增大水泥颗粒的水化程度。

(3)促进离子交换。粘土颗粒中含有少量具有活性的SiO2和Al2O3,这些活性氧化物在碱性环境下将与Ca2+离子产生火山灰反应,称为“二次反应”或者“硬凝反应”,这种反应在消耗Ca2+离子的同时生成水化硅酸钙和水化铝酸钙等胶凝物质。掺加再生微粉,水化使得体系中的Ca2+离子浓度提高,有利于提高体系中黏土颗粒的离子交换效应和“二次反应”的发挥程度,有利于土体的团粒化。

(4)填充效应。未参与化学反应的再生微粉颗粒,可以直接“物理”填充固化土中的孔隙,能改善和增强固化土结构强度,提高匀质性和致密性。同时也可被水泥水化产物包裹,增大水化物的强度,增强胶结作用,同时若颗粒较大,可以充当砂粒,在胶凝材料作用下胶合连接,起到骨架作用,能提高淤泥固化土强度。

(5)吸附水效应。再生微粉颗粒比表面积大,表面有较多棱角空隙,易吸附水。将其掺入到高含水率淤泥中,可以吸附土中的孔隙水,从而影响土中黏土颗粒-水的作用机制,影响结合水的存在形态,有利于降低自由水含量,进而提高土体强度。

试验中所用微粉中的主要活性成分硅酸二钙仅为5%,固化淤泥的效果仍可以进一步提升,下一步还需要对微粉进行机械活性提高处理,并考虑掺加碱激发剂,提高其固化淤泥的效果。此外,关于微粉掺量与固化土强度关系研究,仍需要设计更多的微粉掺量水平以及更多的龄期如60、90d 等,以全面了解再生微粉对高含水率淤泥的固化处理效果。

3 碱激发剂对再生微粉-水泥固化土的影响研究

3.1 试验概况

在再生微粉胶砂和混凝土中,常掺加碱激发剂以提高再生微粉的潜在活性,常见的如CaO、Na2SO4、NaOH、Ca(OH)2、NaHCO3、Na2SiO3·9H2O 等,这些成分能够加速微粉的水化硬化。为了探讨碱激发剂在掺加再生微粉的水泥固化土中的作用效果,选取了Ca(OH)2,掺加在再生微粉-水泥-淤泥固化体系中,探讨其作用效果。

采用的为国药集团化学试剂有限公司生产的分析级纯度Ca(OH)2,其掺量Ca(OH)2质量/(微粉和水泥的质量)分别为1.0%、2.0%和3.0%,考虑到试样组数,将再生微粉掺量aw设定为15%。其余试验材料以及试样制备方法同文中3.1。同样考虑3个平行试验,共制备18个试样。

3.2 试验结果

获得的固化土无侧限抗压强度qu随Ca(OH)2掺量的关系见图8。

图8 Ca(OH)2 掺量对固化土无侧限抗压强度的影响

分析图8 可以看出,碱激发剂Ca(OH)2对7d 和28d 龄期固化土抗压强度的影响规律不同,7d 龄期下,随着Ca(OH)2掺量增加,固化土强度均略有增加,且掺量越大,效果越明显,掺量3%时,强度增大8.7%;而28d 龄期下,Ca(OH)2掺量为2%的效果最佳,比不掺Ca(OH)2的固化土强度提高了7.1%,而掺加1%和3%时强度反而降低了5.7%和17.7%。总体上分析认为,再生微粉-水泥-淤泥固化体系中,作为碱激发剂的Ca(OH)2的增强效果一般,且不同龄期下的影响规律不同,存在最佳掺量。

3.3 Ca(OH)2 的作用机理分析

再生微粉-水泥-淤泥固化体系中,掺入的Ca(OH)2的作用机理复杂,整个体系的Ca2+离子浓度以及酸碱度既表现正面效应,也存在负面效应,而效应的发挥与掺入Ca(OH)2量的多少有关,且在水泥水化硬化各个阶段的作用程度不同。掺加Ca(OH)2,部分溶解后产生Ca2+离子以及OH-,会影响水化的水化、微粉的活性发挥以及黏土颗粒表面的离子交换与团粒化等。当整个体系的碱性增强,可以破坏微粉表面的Si-O-Si 和Si-O-Al 网络构成的双重保护层,激发微粉中的活性SiO2和Al2O3的水化反应,促进黏土颗粒表面少量具有活性的SiO2和Al2O3的“二次反应”,参与形成水化硅酸钙类胶凝物质,改善固化土的物质成分与组成结构。另一方面,掺加Ca(OH)2,可以补充再生微粉中CaO 的含量,对水泥中的C3A,C3S 的水化有促进作用。而当Ca(OH)2掺量过大时,负面效应较为明显,Ca(OH)2晶体本身的强度很高,但是它们常以层状结构存在,疏松多孔,稳定性差,在酸性环境下极易遭侵蚀,故Ca(OH)2往往构成水泥石结构中的薄弱环节,同时过多的掺量会导致反应过程中在水泥和再生微粉颗粒表面会形成Ca(OH)2薄膜,阻碍水热反应的持续进行,因此,不同的水泥掺量、不同的再生微粉掺量下,有一个合理的碱激发剂掺量范围。针对再生微粉-水泥-淤泥固化体系,由于土体加入,碱激发剂的作用机理以及最佳掺量仍需要结合一些微观测试深入探讨。

4 结语

(1)再生微粉化学成分中,Al2O3和Fe2O3含量差异较大。除石英、钠长石、伊利石等主要矿物成分外,存在一定量的水化硅酸钙凝胶以及未水化的硅酸二钙。随着微粉掺量的增加,水泥胶砂流动度逐步减小,当掺量超过20%时,流动度降低了14.5%,因此工程应用中需要考虑微粉掺量对浆液流动度的影响。

(2)掺加再生微粉的水泥固化土无侧限抗压强度试验表明,再生微粉掺量为10%~30%,7d 固化土强度下降约21.5%~46.2%;再生微粉掺量10%时,28d 固化土强度与纯水泥土强度基本相同;与28d 相比,7d 固化土强度随微粉掺量的下降幅度较大,表明微粉对固化土早期强度的影响更大;无论是7d 还是28d,当掺量较大时,强度下降幅度降低。尽管掺加再生微粉的固化土强度大部分呈现不同程度的下降,但再生微粉替代水泥量为30%时,28d 固化土强度也已经达到了1.13MPa,达到了较好的固化效果。

(3)当再生微粉掺量为15%时,掺加1%~3%的Ca(OH)2,7d 龄期固化土的无侧限抗压强度随着掺量的增加而略有增加;28d 固化土,掺加1%和3%时强度反而降低,掺加2%时强度提高7.1%;再生微粉-水泥-淤泥固化体系中,作为碱激发剂的Ca(OH)2的增强效果一般,且不同龄期下的影响规律不同。