倒包孕育在厚大断面球墨铸铁上的应用

陈光金,杨春黎,王宣

宜宾普什联动铸造分公司 四川宜宾 645152

1 序言

厚大球墨铸铁材质的铸件壁厚通常>100mm,由于凝固过程十分缓慢,凝固时间长,所以易于造成铸件出现石墨漂浮、碎块状石墨、铸件上表面夹渣及气孔等质量问题,从而导致铸件因质量不合格而报废。在球化时为了保证球化效果,以及除渣彻底,需要采用适当高温球化,而在浇注工艺设计时往往会采用低温浇注方案,以尽量减少铁液凝固时间,防止球化因衰退而导致的石墨畸变。

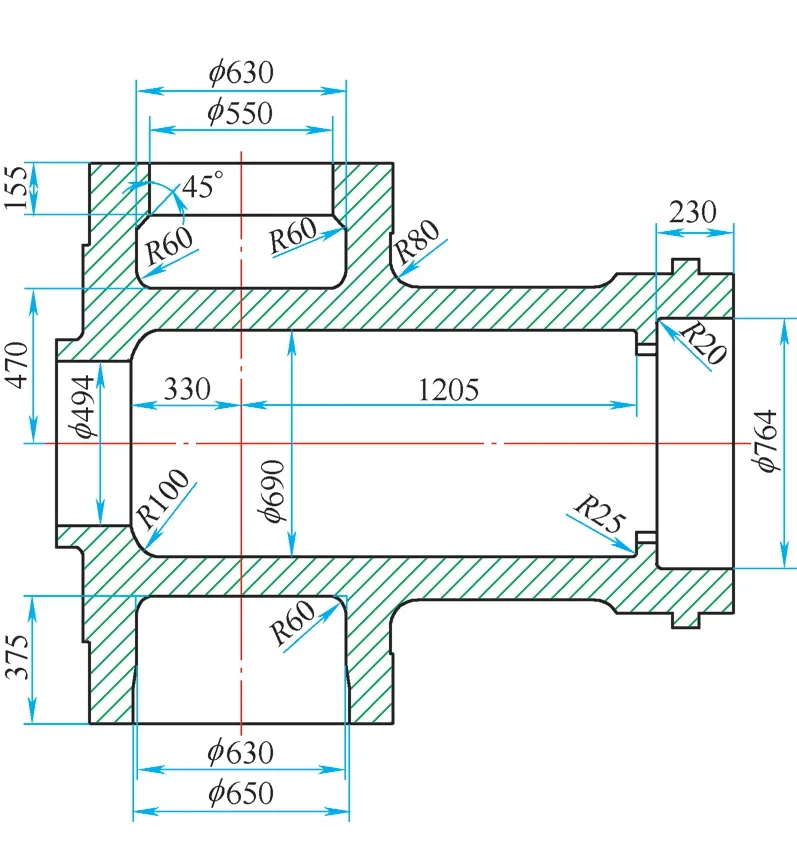

我公司某铸件重量约8.5t,出铁重量10t以上,铸件断面主要壁厚150mm,最大壁厚300mm左右,产品结构如图1所示。

图1 产品结构

2 产品结构特点及生产难点

此产品材质为EN-GJS-450-10,产品主要壁厚较大,在产品上附铸70mm厚标准试块用于性能检测。产品中间砂芯较深,不易于布置冷铁,凝固初期砂芯蓄热降低产品温度,但是随着时间推移砂芯蓄热饱和后无法散热,砂芯和铸件成为一体只能依靠外侧砂型散热,因此产品实际模数是非常大的。相关资料显示,如此壁厚的产品凝固时间一般在3h左右[1]。

综上所述,由于产品凝固缓慢,因此如何考虑成分、球化、孕育及浇注方案是生产此类产品的关键。

3 化学成分设计

化学成分设计时,首要考虑碳当量(CE),此铸件主要壁厚较大,极易产生石墨漂浮,同时凝固时间较长,石墨易于畸变,石墨球数少,因此综合考虑,决定取CE=4.3%。

合金化的考虑,要满足材质EN-GJS-450-10要求,可以采用硅固溶强化或铜合金化,前者伸长率较高,但对于厚大件不合适,硅含量高易于产生碎块状石墨[2];后者伸长率不易控制且成本较高,但可以得到较好的材质,因此考虑采用铜合金化。主要化学成分见表1。

表1 EN-GJS-450-10化学成分(质量分数)(%)

4 球化工艺设计

(1)球化方法 结合我公司生产产品种类,采用冲入法生产厚大球墨铸铁件。

(2)球化剂的选择 首先,考虑到浇注铸件的温度略低,适当选取球化能力较强的球化剂,选择球化剂wMg=6.0%;其次,考虑RE特别是Ce对厚大断面铸件金相的影响。我公司生产球墨铸铁件原材料比较纯净,原铁液S含量较低,因此选择wRE<1%的球化剂。考虑到尽量减少Mg的夹渣物,提高有效Mg含量,要求球化剂MgO含量<0.5%,且断面干净无夹杂。另外,不得因Ca含量过高而影响球化起爆时间和球化效果。

(3)球化过程控制 通过生产验证发现,球化剂爆发时对铁液的搅拌能力直接影响到铁液的球化效果。球化时球化剂爆发对铁液搅拌能力较弱时,球化剂中Mg吸收率很高,铁液中碳的烧损较低,铁液中Mg含量较高,碳含量也高,但是除气、除渣效果不明显,铁液的均匀性较差,球墨铸铁的伸长率略低;球化时球化剂爆发对铁液搅拌能力太强时,球化过程非常剧烈,出现很亮白的Mg光,Mg的氧化很严重,Mg吸收率较低,碳含量也低,除渣、脱气能力强,但是Mg含量较低,性能可能会出现不合格。因此,生产上需要控制球化过程,一旦球化剂起爆后,球化过程剧烈,铁液剧烈翻滚,炉渣不断在液面形成并推向浇包一侧,直到球化反应完毕,Mg含量合适,Mg吸收率稳定,碳烧损也稳定,铁液球化的均匀性和一致性较好,金相组织、力学性能合格。基于以上考虑,选择冲入法球化,球化温度控制在1470~1500℃,选择wMg=6%、wCa=1.5%的低稀土球化剂球化。

5 孕育工艺

5.1 孕育方法

主要有埋包孕育、出铁时随流孕育、浇注时随流孕育,以及型内孕育等4种,以上方法通常单独或配合使用。

(1)埋包孕育 是将孕育剂覆盖在球化剂上,实现球化和孕育同时进行,特点是能够预防球化提前起爆,从而使球化过程稳定,不利因素是孕育至浇注时间会略长,孕育衰退风险较大,比较适合小包处理少量铁液,并在短时间内完成浇注。

(2)出铁时随流孕育 是目前常用的方法,出铁过程待球化开始后,借助工装将孕育剂送入球化的浇包内,以实现边球化边孕育,借助球化剂爆发对铁液的搅拌能力实现孕育剂的均匀性,此方案效果较好。

(3)浇注时随流孕育 是在浇注过程将孕育剂通过工装输入铁液流中进入型腔,此方法是比较理想的孕育方案,具有孕育剂使用量少、不存在孕育衰退,以及孕育效果最佳的特点。

(4)型内孕育 是将孕育块设计在浇注系统中,浇注时铁液流进孕育块实现铁液孕育。实践证明,这种孕育方法效果很好,但是浇注系统必须要有好的挡渣设计,孕育块的利用率略低,因此该方法在生产中使用率并不大。

5.2 厚大断面球墨铸铁的孕育

厚大件凝固时间往往很长,特别是浇注温度偏高时,易于导致石墨球数降低、球化率降低、石墨畸变等问题。生产上为了降低上述风险,采用了低温球化、低温浇注方案,但球化能力不足,球化后铁液温度低,铁液黏度大,球化后渣难以上浮被彻底除去,往往铸件上部位夹杂类缺陷会比较严重。为了解决这一难题,采用了1470~1500℃的高温球化,以提高球化效果,降低铁液黏度以方便除渣干净后浇注。

在孕育方面,先采用埋包0.2%铁液重量的孕育剂,为了防止高温球化时球化剂提前起爆,球化完毕后除渣干净;然后进行倒包孕育,将铁液倒入另一准备好的浇包中,期间采用0.5%铁液重量的硅钡孕育剂进行倒包孕育,可以实现先高温球化(见图2),后倒包孕育(见图3),同时降低铁液温度至1300℃左右。最后,浇注时采用0.2%硅钡孕育剂进行随流孕育。

图2 铁液高温球化

图3 球化后倒包孕育

6 浇注工艺

为了尽可能缩短孕育后至浇注的时间,铁液倒包孕育后立即吊运至现场测温,温度控制在1300℃左右,进行挡渣浇注。浇注工艺采用低温快浇方案,浇注10t铁液时控制在100s内浇注完毕,浇注过程加入0.2%铁液重量的孕育剂进行随流孕育。

7 产品质量检测

(1)铸件外观质量 铸件外表面未见肉眼可视夹杂类缺陷,依据EN 1369:2012要求采用磁粉探伤仪对铸件近表面质量进行检测,产品外观面符合EN 1369:2012 LEVEL2(SM2/LM2/AM2)的质量要求。

(2)铸件内在质量 采用超声波探伤仪,对铸件图样要求区域依据EN 12680-3:2011进行超声波检测,未见超标缺陷显示,其质量符合 EN 12680-3:2011 LEVEL3要求。

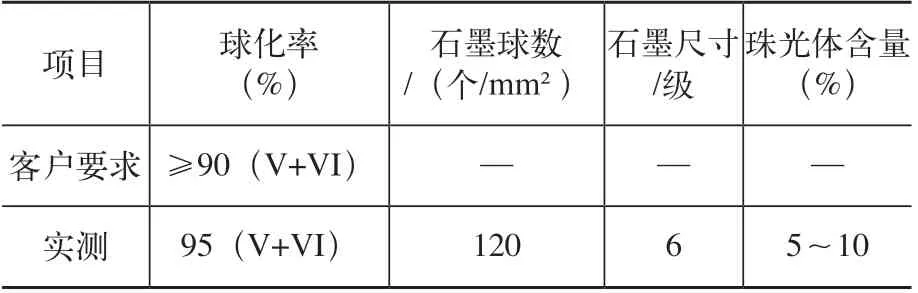

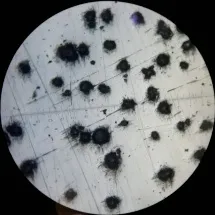

(3)铸件球化率 依据ISO 945要求对附铸70mm厚的试块进行金相检测(见图4、表2),其球化率(V+VI)≥95%,满足客户要求;为了进一步了解球化和孕育效果,对铸件厚大部位进行本体金相检测(见图5),其球化率为(V+VI)≥85%,也符合标准要求。

表2 试块金相测试

图4 附铸试块金相检测(未腐蚀100×)

图5 本体金相检测(未腐蚀100×)

需说明的是,由于现场本体金相检测设备原因,金相抛光不够,本体金相中存在划痕和石墨拖拽,但依然能够看出球化率是较高的。

(4)铸件性能检测 检测结果见表3。

表3 试块力学性能测试

从表3可以看出,铸件力学性能满足客户技术要求。

8 结束语

1)通过成分设计,产品性能、金相组织满足客户要求。

2)通过适当提高球化温度,有利于反应渣的上浮,方便一次将渣除尽,避免其带入铸件。

3)高温球化后进行一次倒包孕育,能够达到降低浇注温度,也可以防止孕育衰退,达到孕育效果最大化的目的。

综上所述,通过制定球化、浇注温度、孕育方法等措施,在厚大断面球墨铸铁上可以得到合格的球墨铸铁。