优化铸造工艺提升铸件硬度均匀性

田书涛,黄新怀,程凯,封小虎,张军,张松军

西峡县内燃机进排气管有限责任公司 河南西峡 474500

1 序言

西峡县内燃机进排气管有限公司是国内专业化汽车排气管生产基地,成立30多年来,先后为国内外100多家主机厂开发3000多种排气歧管,填补了国内外空白。特别是近十几年来,公司开始辐射排气管外的其他产品,差速器壳体就是其中一种,但是在差壳的加工过程中,出现尺寸超差,造成报废现象严重。我们对铸件加工余量进行分析,基本在2mm左右,不存在加工余量过大或不足现象。

2 问题描述

1)材料:DIN EN 1563-EN-GJS-600-3,硬度为190~254HBW。

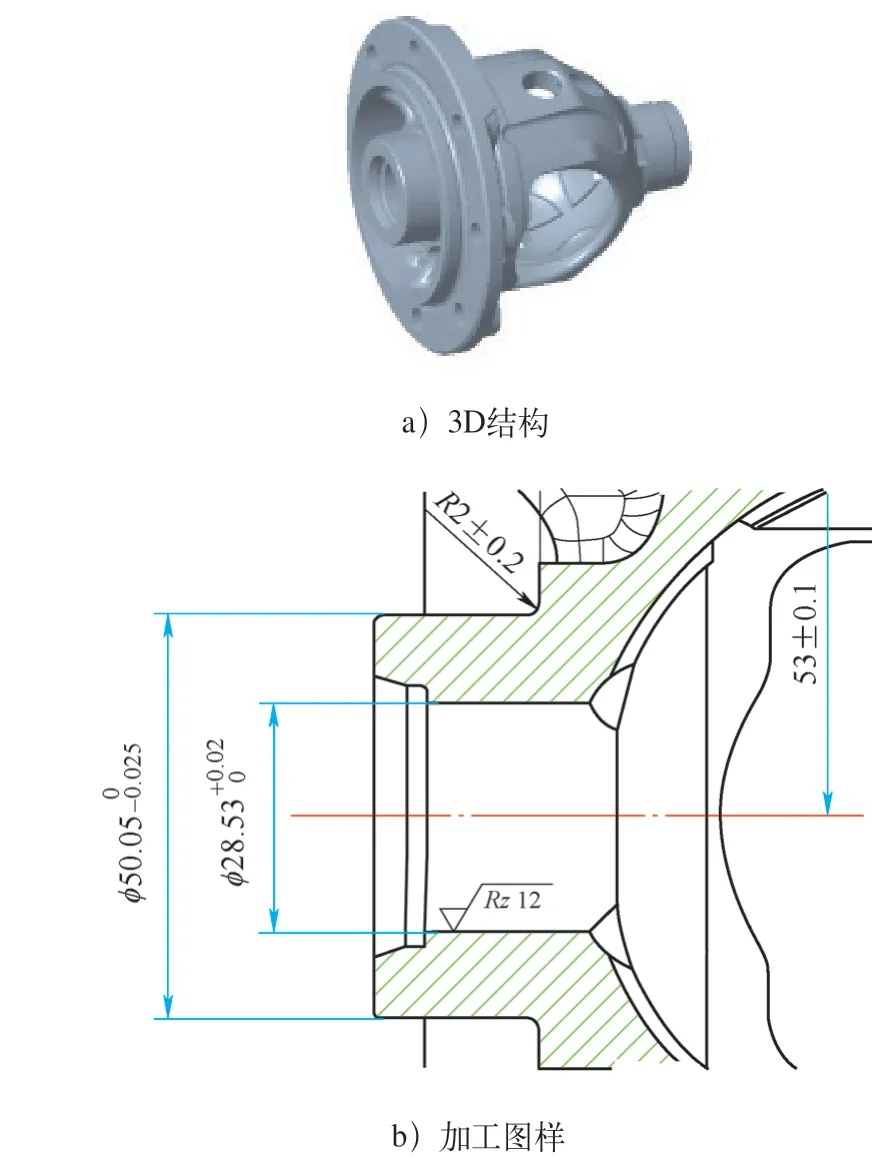

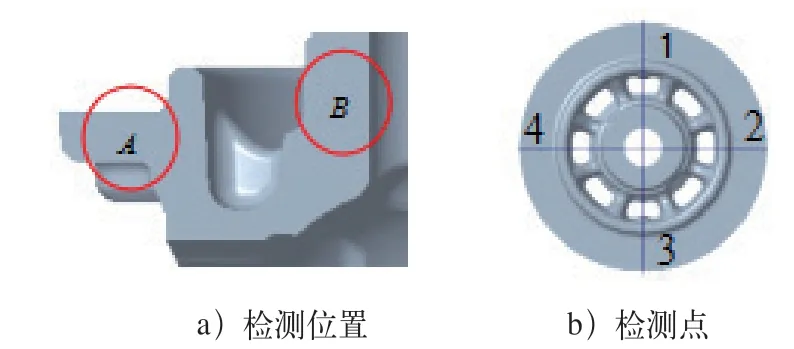

2)毛坯重量:4.5kg,差壳零件三维结构及加工图样如图1所示,在机加工φ50.05+0-0.025mm尺寸后,经最终检验存在20%左右超差,且加工过程不稳定。

图1 差壳零件

3 铸造工艺

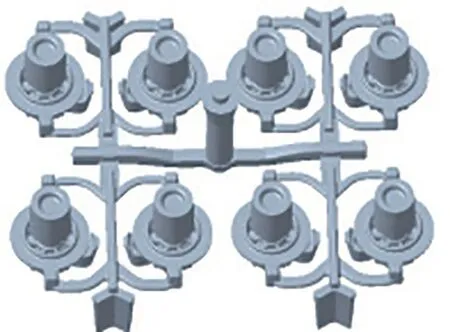

毛坯生产采用湿型砂造型,德国静压HWS生产线,每模8件(见图2),每箱浇注重量110kg,工艺出品率33%,造型硬度≥90。铁液采用中频感应电炉熔炼,自动浇注机进行浇注,浇注温度1410~1450°,每箱浇注时间8~10s。

图2 原铸造工艺

4 不合格原因分析

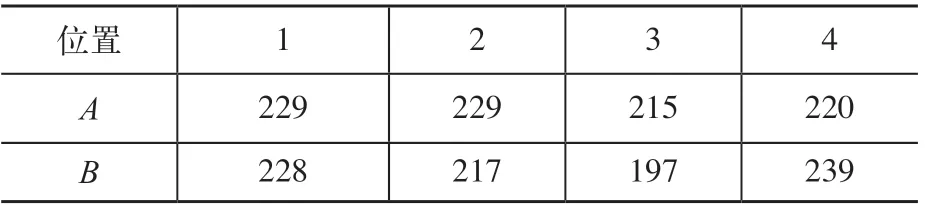

(1)铸件硬度 标准要求硬度为190~254HBW,经过对A、B位置(见图3)进行硬度检测,结果见表1。从表1可以看出,B位置硬度最大偏差42HBW,硬度不均匀现象较严重。

表1 硬度检测结果 (HBW)

图3 硬度检测

(2)化学成分 对铸造毛坯进行化学成分分析,结果见表2。从表2可看出,化学成分合格,排除因化学成分不合格而造成的影响。

表2 铸造毛坯化学成分(质量分数) (%)

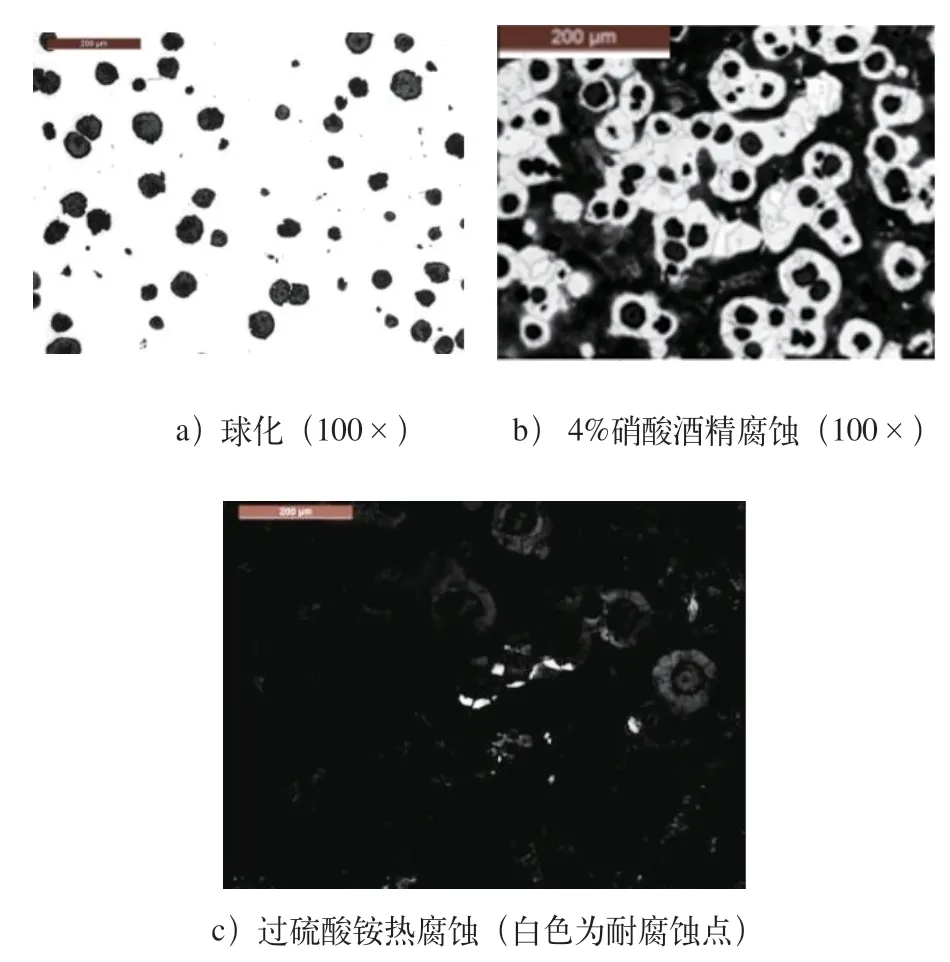

(3)金相组织 对试样采用4%硝酸酒精腐蚀,对金相组织进行检验,结果如图4所示。从图4c可看出,局部出现碳化物。

图4 金相组织

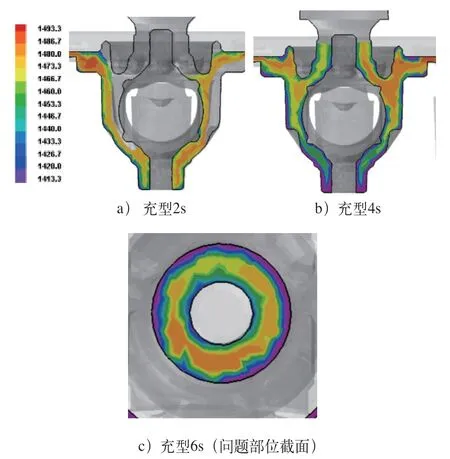

(4)工艺模拟 采用PROCAST软件对铁液充型过程进行模拟[1,2],结果如图5所示。从图5可看出,铸件圆周冷却不同步,冷铁液出现在问题部位,也就是金相分析中碳化物超标位置。

图5 模拟结果

原因分析结论:通过以上分析,主要问题是浇注时自上而下充型,初始冷铁液在缺陷部位聚集,部分铁液没有完全溢流到顶冒口里面,一是造成局部过冷而出现碳化物,二是造成四周冷却不一致,致使硬度偏差大。

5 改善措施

找到出现问题的原因后,我们对铸造工艺进行了优化,将硬度不均匀部位原有的“冷冒口”变为“热冒口”,以解决冷铁液聚集现象,提高问题部位铁液温度。优化后,避免了因温度低而出现高温碳化物现象,同时让圆周铁液凝固更加均匀,从而实现圆周硬度均匀。

优化后的铸造工艺方案如图6所示,内浇道位置改为顶冒口进铁液,来保证顶部冒口的温度。

图6 优化后铸造工艺方案

对优化后的工艺进行模拟分析(见图7),以前出问题的部位铁液温度得到提升,冷却速度基本实现同步。模具优化完成后,安排车间生产20箱共160件,浇注温度1415~1448℃,与前期浇注温度一致。清理后对硬度进行检测,结果见表3。从表3可看出,硬度最大偏差降低到12HBW,基本实现圆周硬度均匀的目的。

图7 优化后模拟分析

表3 工艺优化后的硬度检测结果 (HBW)

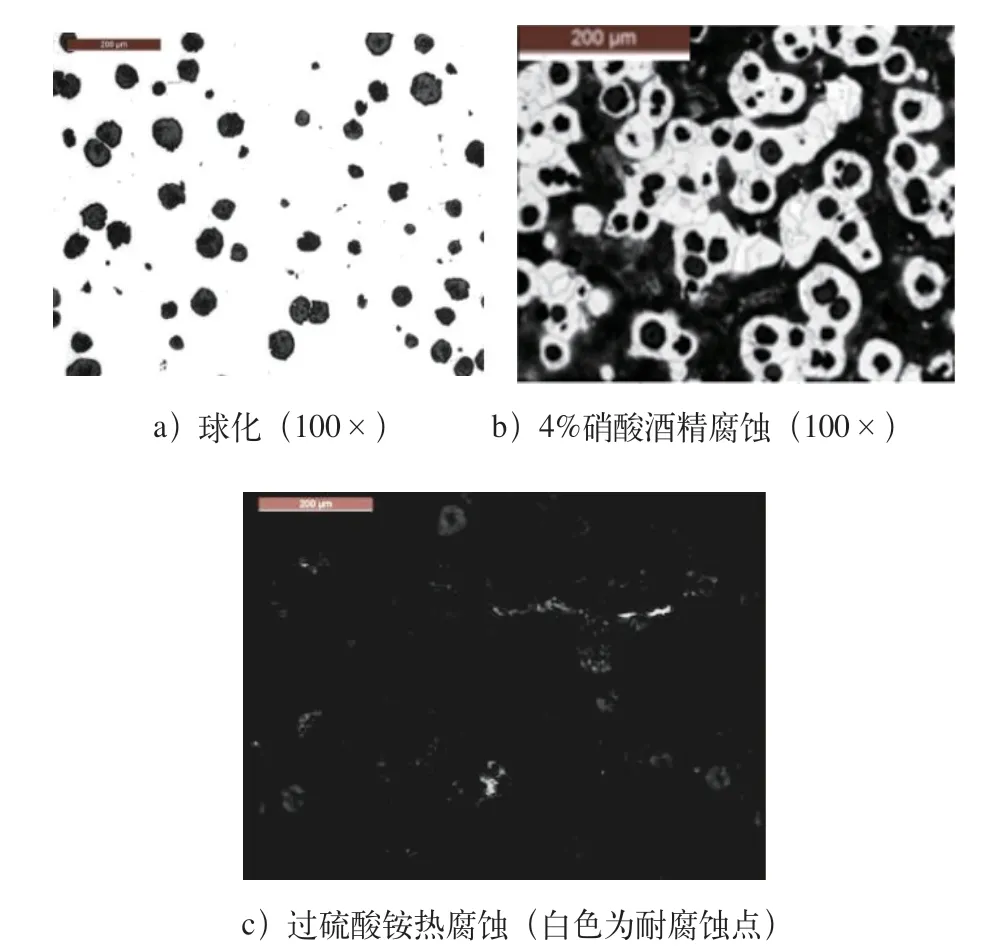

对优化后的产品进行金相组织检测,结果如图8所示。从图8可看出,碳化物含量降低。

图8 优化后金相组织

6 结果验证

经过批量制作5万余件,只有67件尺寸不合格,仅占生产总数的0.1%(见表4),使硬度不均造成的加工尺寸超差问题得到解决。

表4 差壳改善后验证结果 (件)

7 结束语

通过问题分析及工艺验证,铸件加工尺寸出现超差主要问题包括两个方面:一是加工部位硬度不均匀;二是加工部位局部出现碳化物。由于铸造是个复杂过程,因此无论是设计还是生产过程,都要认真考虑和严格控制,方可保证产品质量。当出现质量问题时,要从人、机、料、法、环等方面分析,借助专业的分析软件,采用对比的方法找出问题发生的根本原因。为了降低验证费用,利用PROCAST软件进行工艺模拟,确认可靠后方可进行生产验证。当材料方面出现问题时,不能一味地单纯从材料方面进行改善,铸造工艺也有较大的影响,如改变内浇道位置和温度场,同样达到解决问题的效果。