超声空化处理对冷金属过渡焊接过程的影响

张 安, 邢彦锋, 曹菊勇, 王 影, 于铁军

(1.上海工程技术大学 机械与汽车工程学院, 上海 201620; 2.上海和达汽车配件有限公司, 上海 201799)

传统电弧焊接的高热量输入会直接影响铝合金表面氧化膜在熔池中的分解和流动过程,导致焊缝缺陷。冷金属过渡(cold metal transfer,CMT)焊接技术能在一定程度上减小氧化膜对焊接过程的影响,优化焊缝性能,但由于氧化膜颗粒活跃的扩散性,依然对焊缝性能造成了不可忽视的影响。研究发现熔池中氧化膜颗粒的溶解量会改变熔池的流动模式[1],特定质量分数的氧化膜颗粒可以降低组织压力引起的焊缝缺陷[2]。冷金属过渡焊接的低热量输入可以在很大程度上减小氧化膜颗粒的分解速率,氧化膜颗粒在熔池冷却结晶过程中固定[3],较少的氧化膜颗粒可以提高焊缝强度[4]。优化CMT焊接的脉冲电流可以减小氧化膜颗粒在熔池中的流动;控制特定的焊接脉冲电流可以使氧化膜颗粒不能到达熔池两侧的最宽区域[5],并且能改变熔池浸润效果[6]。另外,热量输入不合理会导致焊接过程不连续[7-8],热量控制精确可以获得强度与铝合金基材相当的焊缝[9-10]。实验表明气孔主要分布于焊缝上部[11-12],创造气孔逃逸通道可以明显减少气孔缺陷的产生[13-16]。铝合金表面氧化膜对CMT焊接熔池和焊缝性能产生较大的影响,而超声空化处理去除铝合金表面氧化膜是改善焊接性能的途径之一。因此,课题组基于CMT焊接技术对超声空化处理铝合金薄板和普通铝合金薄板分别进行焊接,探究超声空化作用对焊接过程的影响。

1 焊接实验程序

1.1 焊接材料

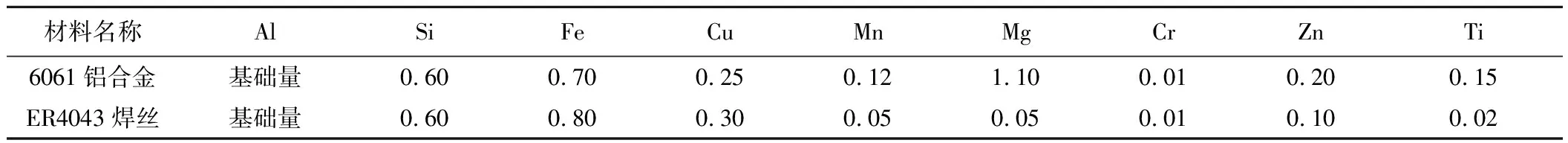

在尺寸为200 mm×200 mm×2 mm的普通6061铝合金薄板和超声空化处理6061铝合金薄板上分别进行冷金属过渡搭接焊,普通铝合金薄板的表面氧化膜厚度为50~60 μm,超声处理铝合金薄板的表面氧化膜厚度为5~10 μm。CMT搭接焊采用ER4043铝硅焊丝,焊接过程进行高纯氩气保护处理。6061铝合金和ER4043铝硅焊丝的标准化学成分见表1。

表1 6061铝合金和ER4043焊丝的标准化学成分Table 1 Standard chemical composition of 6061 aluminum alloy and ER4043 welding wire %

1.2 焊接流程

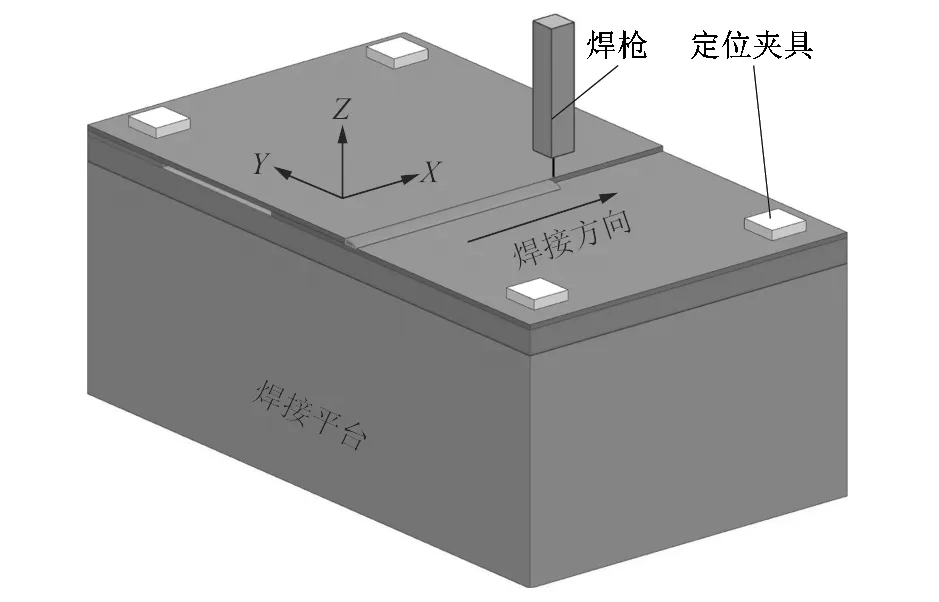

首先将普通6061铝合金薄板利用定位夹具固定在焊接平台上,KUKA机械臂和焊丝馈送系统共同控制焊接过程,焊枪移动速度设定为0.48 m/min,焊丝进给速度设定为5.20 m/min,焊枪在移动过程中进给焊丝,熔滴在焊丝直线伸缩运动和熔池表面张力梯度的作用下完成过渡,并形成焊缝;而后将超声空化处理6061铝合金薄板进行相同操作,如图1所示。焊接过程中采用高速摄像机对熔滴过渡和熔池流动进行拍摄记录。焊接完成后首先采用冷风对焊缝进行冷却处理,以减小热变形;再对焊缝样品进行切割处理,观察焊缝截面焊渣的大小和分布,以及气孔的尺寸和分布,分析焊缝缺陷形成机制;最后对焊缝样品进行拉伸试验,分析焊缝截面的拉伸性能。

图1 CMT焊接装置和焊接过程Figure 1 CMT welding device and welding process

2 改善熔池流动模式

2.1 改变熔池流动过程

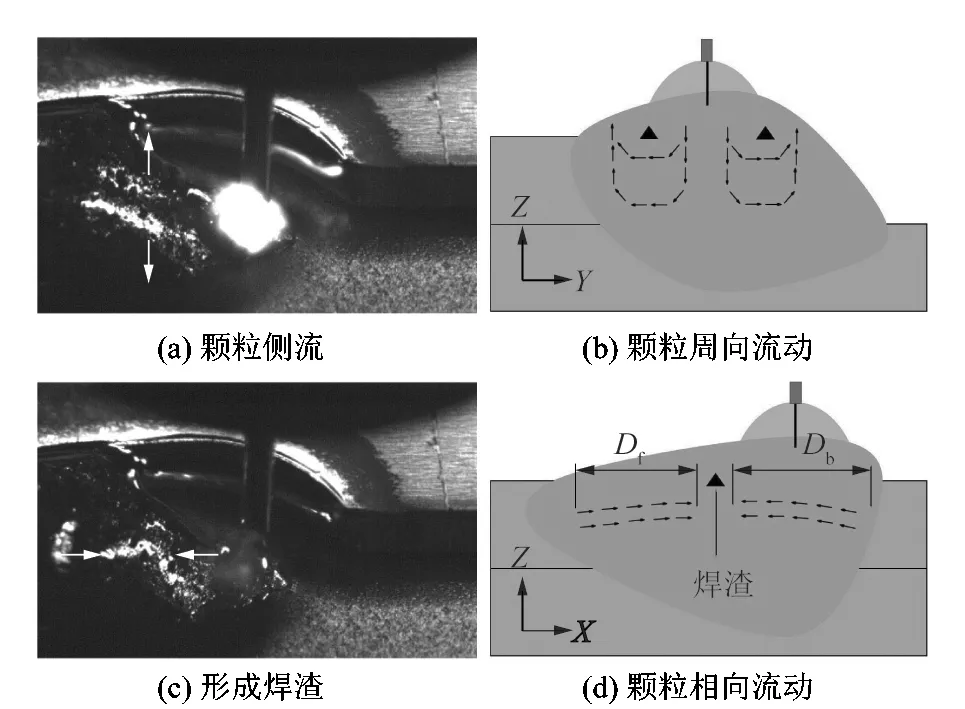

图2显示了普通6061铝合金薄板焊接过程中熔滴瞬态过渡和熔池动态流动。由于存在较厚的氧化膜,焊接过程中氧化膜受热分解成较多的氧化膜颗粒,氧化膜颗粒从熔池底部扩散到熔池表面,晶体异质形核在熔池冷却过程中起主导作用,加速熔池的凝固。由于熔池两侧薄板的熔化区域较大,熔池边缘和薄板发生快速接触,浸润效果较差。熔滴在电弧压力和焊丝撞击的作用下,顺着熔池表面张力梯度向熔池两侧流动,氧化膜颗粒也顺着熔池向熔池两侧流动,最终汇聚在熔池液态和固态的边界处。在这种情况下,熔池的动态演变过程是侧向-回向循环流动。

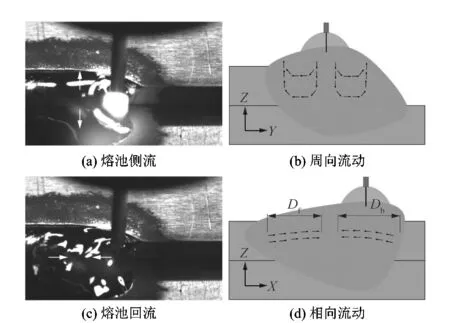

图3显示了超声空化处理6061铝合金薄板焊接过程中熔滴瞬态过渡和熔池动态流动。由于存在较薄的氧化膜,焊接过程中几乎不存在氧化膜颗粒,晶体均质形核在熔池冷却过程中起主导作用,减缓熔池的凝固。由于熔池两侧薄板的熔化区域较小,熔池边缘和薄板发生缓慢接触,浸润效果较好。熔滴在电弧压力和焊丝撞击的作用下,顺着熔池表面张力梯度向四周流动。在这种情况下,熔池的动态演变过程是周向-回向循环流动。

2.2 改善熔池流动特点

对于不同类型的铝合金薄板,在焊接过程中,作用在熔池截面上的磁感应强度B相同,但作用在熔池内部的洛伦兹力和熔池表面张力梯度引起的剪切应力效果不同,熔池流动模式不同,如图4所示。普通6061铝合金薄板,焊接时会产生明显的熔池流动缺陷;超声空化处理6061铝合金薄板,焊接时不会产生明显的熔池流动缺陷。根据简化后的罗森塔尔方程[17]47,焊接过程中熔池动态温度分布可表示为:

(1)

式中:T为熔池动态温度,η为热源效率,E为焊接电压,I为焊接脉冲电流,V为焊接速度,α为薄板热扩散率,T0为环境温度。

在普通6061铝合金薄板的焊接过程中,氧化膜受热分解成颗粒并在熔池中流动。在垂直于焊枪移动速度的截面方向上,熔池内部洛伦兹力促进氧化膜颗粒向熔池两侧流动;在平行于焊枪移动速度的截面方向上,熔池表面张力梯度引起的剪切应力促进氧化膜颗粒向熔池凝固和非凝固的边界处流动,汇聚在顶部形成熔池缺陷。其中,熔池凝固区长度Db,熔池非凝固区长度Df,如图5所示。

图5 普通6061铝合金薄板熔池流动过程Figure 5 Molten pool flow of ordinary 6061 aluminum alloy

在超声空化处理6061铝合金薄板的焊接过程中,熔池流动均匀稳定。在垂直于焊枪移动速度的截面方向上,熔池内部洛伦兹力促进液态金属循环流动,循环流动加快熔池的热量扩散,并且促进液态金属在垂直于焊枪移动速度的截面方向上成分均匀分布;在平行于焊枪移动速度的截面方向上,熔池表面张力梯度引起的剪切应力促进液态金属回流运动和向前运动。回流运动和向前运动的距离分别为Db和Df,回流运动和向前运动加快熔池的热量扩散,并且促进液态金属在平行于焊枪移动速度的截面方向上均匀分布,基本没有形成熔池缺陷。2种驱动力共同辅助熔池的冷却结晶和凝固成型,如图6所示。

图6 超声空化处理6061铝合金薄板熔池流动过程Figure 6 Molten pool flow of ultrasonic cavitation treatment 6061 aluminum alloy

3 优化焊缝缺陷

3.1 优化焊渣缺陷

对于铝合金薄板CMT焊接,当焊接脉冲电流I较小时,铝合金薄板焊接熔化效率较低,会出现2种结果:①铝合金薄板焊缝在截面上的宽度较窄,焊缝不能和上侧薄板形成有效连接;②铝合金薄板焊缝在截面上的深度较浅,焊缝不能和下侧薄板形成有效连接。简化后的焊接熔化效率经验公式[17]42:

(2)

式中:A是焊接常数,Hbase是单位体积薄板熔化能量,Hfiller是单位体积焊丝熔化能量,μ是动力黏度。

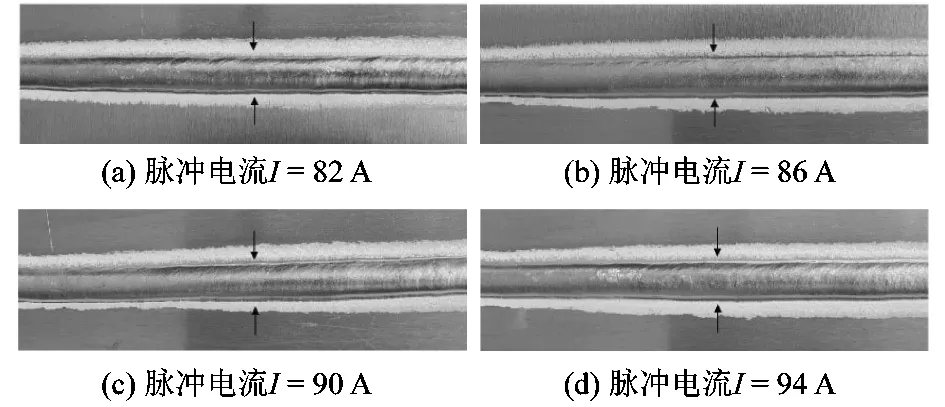

在普通6061铝合金薄板的焊接过程中,当I为82 A时,洛伦兹力缓慢促进氧化膜颗粒的逆向流动,最终汇聚在焊缝顶部形成微小焊渣;表面张力梯度引起的剪切应力缓慢促进氧化膜颗粒的反向流动,最终汇聚在焊缝中部和后部形成微小焊渣缺陷。当I为86 A时,焊缝表面存在少量焊渣缺陷;当I为90 A时,焊缝表面存在较多焊渣缺陷;当I为94 A时,洛伦兹力加速氧化膜颗粒的逆向流动,导致焊渣缺陷加剧;表面张力梯度引起的剪切应力加速氧化膜颗粒的反向流动,导致焊渣缺陷加剧。焊缝的表面形态如图7所示。

图7 普通6061铝合金薄板焊缝的表面形态Figure 7 Weld surface of ordinary 6061 aluminum alloy

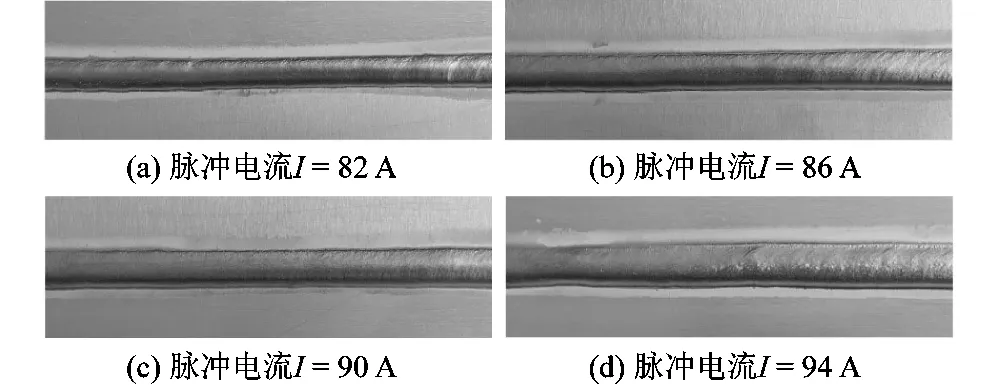

在超声空化处理6061铝合金薄板的焊接过程中,当I为82 A时,焊缝表面基本平整,上下薄板连接效果基本良好,表面没有焊渣;当I为86 A时,焊缝表面基本平整,上下薄板连接效果基本良好,表面没有焊渣;当I为90 A时,焊缝表面平整,上下薄板连接效果良好,表面没有焊渣;当I为94 A时,焊缝表面基本平整,上下薄板连接基本良好,表面没有焊渣。焊缝的表面形态如图8所示。

图8 超声空化处理6061铝合金薄板表面形态Figure 8 Weld surface of ultrasonic cavitation treatment 6061 aluminum alloy

3.2 优化气孔缺陷

2种6061铝合金薄板在焊接时,气孔形核模式和形核过程不同:对于普通6061铝合金薄板,较多的氧化膜颗粒促进气孔异质形核,加快气孔形成速率;对于超声空化处理6061铝合金薄板,较少的氧化膜颗粒促进气孔均质形核,减缓气孔形成速率。

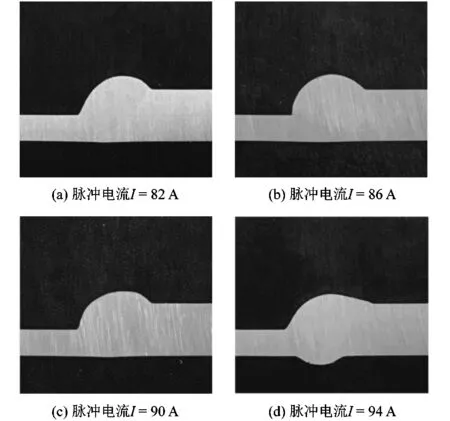

在普通6061氧化铝合金薄板的焊接过程中,当I为82 A时,焊接热输入较小,焊缝截面不存在异质形核气孔;当I为86 A时,焊接热输入增加,焊缝截面存在较小的异质形核气孔;当I为90 A时,焊缝截面存在较大的异质形核气孔,其直径为0.9 mm;当I为94 A时,焊缝截面存在特大的异质形核气孔,其直径为1.2 mm,如图9所示。

在超声空化处理6061铝合金薄板的焊接过程中,当I为82 A时,焊接热输入较小,焊缝截面不存在异质形核气孔;当I为86 A时,焊接热输入增加,焊缝截面不存在异质形核气孔;当I为90 A时,较少的氧化膜颗粒使焊缝截面不存在异质形核气孔;当I为94 A时,较少的氧化膜颗粒使焊缝截面不存在异质形核气孔,如图10所示。

图10 超声空化处理铝合金薄板焊缝的截面形态Figure 10 Cross section shape of ultrasonic cavitation treatment 6061 aluminum alloy weld

3.3 焊缝截面尺寸

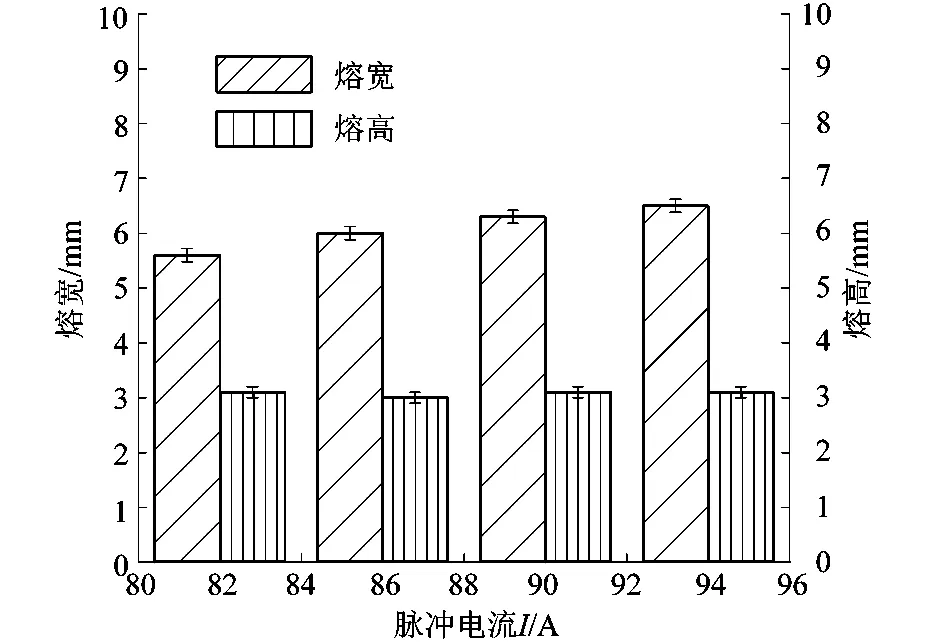

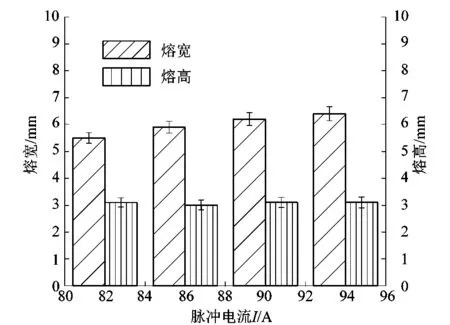

在普通6061氧化铝合金薄板的焊接过程中,当I为82 A时,焊缝宽度为5.5 mm,焊缝高度为3.1 mm;当I为86 A时,焊缝宽度为5.9 mm,焊缝高度为3.0 mm;当I为90 A时,焊缝宽度为6.2 mm,焊缝高度为3.1 mm,焊缝出现轻微熔透现象;当I为94 A时,焊缝宽度为6.4 mm,焊缝高度为3.1 mm,焊缝出现熔透现象。如图11所示。

图11 普通6061铝合金薄板焊缝的尺寸Figure 11 Connection size of ordinary 6061 aluminum alloy weld

在超声空化处理6061铝合金薄板的焊接过程中,当I为82 A时,焊缝宽度为5.6 mm,焊缝高度为3.1 mm;当I为86 A时,焊缝宽度为6.0 mm,焊缝高度为3.0 mm;当I为90 A时,焊缝宽度为6.3 mm,焊缝高度为3.1 mm,焊缝出现轻微熔透现象;当I为94 A时焊缝宽度为6.5 mm,焊缝高度为3.1 mm,焊缝出现明显熔透现象。如图12所示。

图12 超声空化处理铝合金薄板焊缝的尺寸Figure 12 Connection size of ultrasonic cavitation treatment 6061 aluminum alloy weld

3.4 焊缝拉伸性能

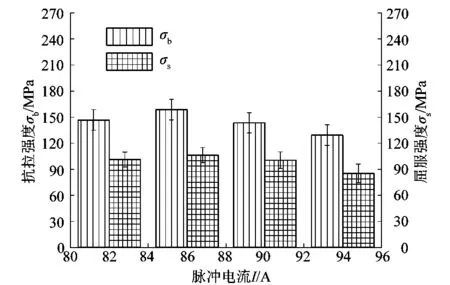

对于普通6061铝合金薄板的焊缝,当I为82 A时,焊缝抗拉强度为146.8 MPa;当I为86 A时,焊缝抗拉强度为158.7 MPa;当I为90 A时,焊缝抗拉强度为143.5 MPa;当I为94 A时,焊缝抗拉强度为129.3 MPa。如图13所示,抗拉试验结果表明焊接脉冲电流在86 A附近时,焊缝抗拉强度较高。

图13 普通6061铝合金薄板焊缝的拉伸性能Figure 13 Tensile test of ordinary 6061 aluminum alloy weld

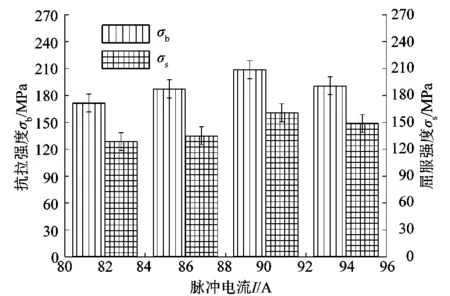

对于超声空化处理6061铝合金薄板的焊缝,当I为82 A时,焊缝抗拉强度为171.5 MPa;当I为86 A时,焊缝抗拉强度为187.3 MPa;当I为90 A时,焊缝抗拉强度为208.7 MPa;当I为94 A时,焊缝抗拉强度为190.8 MPa。如图14所示,拉伸试验结果表明焊接脉冲电流在90 A附近时,焊缝抗拉强度较高。

图14 超声空化处理6061铝合金薄板焊缝的拉伸性能Figure 14 Tensile test of ultrasonic cavitation treatment 6061 aluminum alloy weld

4 结论

课题组基于CMT焊接技术分别对超声空化处理铝合金薄板和普通铝合金薄板进行了焊接,在相同的实验条件下,探究了超声空化作用对焊接过程的影响,其结论如下:

1) 普通铝合金薄板CMT焊接过程中的熔池动态演变过程是侧向-回向循环流动,超声空化处理铝合金薄板CMT焊接过程中的熔池动态演变过程是周向-回向循环流动。

2) 超声空化处理铝合金薄板CMT焊接可以明显优化焊渣缺陷,并减少焊缝中的氧化膜颗粒,促进气孔异质形核转为均质形核,减缓气孔形成速率,减小气孔生成直径。

3) 超声空化处理铝合金薄板焊缝组织性能达到最佳时的脉冲电流较大,且其极限抗拉强度由158.7 MPa提升到208.7 MPa,组织性能明显好于普通铝合金薄板焊缝。