基于管棚支护技术的隧道洞内突水涌水控制方法研究*

贺尚修,刘 达,刘忠海,罗利娟

(北京建工土木工程有限公司,北京 100015)

0 引言

众多工程案例表明,突水涌水问题是富水地区隧道施工事故中一种常见的灾害类型[1-10]。隧道施工时发生突水涌水不仅影响作业环境,还会使掌子面不稳定,进而导致其他灾害发生,如周边建(构)筑物的结构破坏、埋地管线的渗漏破坏及地面塌陷等。资料表明,隧道施工事故多有水参与[2],如何在施工过程中降低水的影响显得尤为重要。蒋建平等[3]讨论了隧道工程突水机制及相应对策。李忠等[4]从工程地质特征方面分析浙江苍岭隧道施工中凝灰岩突水事故发生的原因,并提出相应对策。郭如军等[5]探讨了隧道施工突水致灾构造。王琛等[6]分析了某越江隧道中涌水涌砂事故机理及处理方法。李海等[7]阐述了南宁地铁某区间联络通道涌水过程、发生原因及处理措施。卫海宏[8]介绍了海底隧道突水、突泥事故预防及处理措施。何平等[9]研究了武广客专某隧道涌水突泥灾害成因及整治措施。焦玉勇等[10]阐述了深埋隧道钻爆法开挖段突水涌水灾害的形成机理及防控措施。

管棚超前支护是隧道暗挖法施工中控制地层变形的一种支护形式,许多学者基于实际工程对管棚支护开展大量研究。宋政文[11]研究了软弱围岩开挖中管棚支护技术的应用问题。董新平等[12-13]分析了开挖跨度、管棚直径及长度不同条件下管棚的作用特性;针对浅埋地下工程中的最优管棚直径进行了探讨。张向东等[14]对浅埋松软地层管棚注浆施工引起的地表沉降进行分析研究。洪开荣等[15]发现管棚超前支护对拱顶围岩的最终位移和先行位移有明显的控制作用。戴志仁等[16]分析了管棚的支护作用机理。武松等[17]系统地研究了浅埋软岩公路隧道超前管棚的支护机制。阳超等[18]探讨了管棚支护条件下砂卵石地层中隧道围岩塑性区范围、隧道初期支护应力、拱顶沉降和地表竖向位移等。宋战平等[19]研究了隧道洞内管棚超前预支护力学行为,提出考虑注浆加固区整体性的管棚受力分析模型,并进行管棚参数分析。

已有研究表明,隧道施工事故中多有水参与,存在隧道突水涌水与隧道围岩变形间的相互作用,因此,处理隧道施工事故时需将隧道、围岩、地下水及周边环境当作一个系统考虑,从而提出切实可行的工程措施。本文针对某工程实例中遭遇的突水涌水问题开展深入研究,提出基于管棚支护技术的突水涌水控制方案,并通过现场监测分析方案效果。

1 工程案例

1.1 工程概况

北京市轨道交通首都机场线二期东直门站—北新桥站区间2号竖井位于东直门内大街与东直门北小街交叉口东北角,横通道沿南北向布设,垂直下穿东直门内大街(簋街),长45.78m,宽4.60m,高9.17m(分2层),覆土18.21m。2号竖井及横通道主要为正线向东直门站及北新桥站方向开挖施工提供作业面;横通道开挖过程中下穿簋街,地理位置敏感,并下穿多条带水带压管线。横通道由北向南下穿1 200mm×1 800mm污水管沟、φ400上水管线、φ1 950雨水管线和φ1 350污水管线,南端近接2 800mm×2 200mm污水管沟。横通道施工诱发的过大场地变形可能导致这些管线(沟)产生渗漏,进而引发更严重的灾害,因此,这些管线(沟)是横通道施工过程中的监测重点。

本工程施工过程中,1层横通道K0+022,K0+024,K0+028.5拱部位置曾发生3次突水涌水,安全风险极大,现场根据应急预案进行临时封堵。为确保后续横通道施工及周边环境安全,避免再次发生大面积涌水涌砂问题,需在深入分析突水涌水原因的基础上,综合考虑横通道施工、场地、水、近接管线的相互作用及施工安全,在已有施工方案的基础上,提出适用于本工程的洞内突水涌水防治方法。

1.2 横通道突水涌水分析

1.2.1工程地质条件

横通道拱顶及正洞拱部所处地层为粉质黏土层⑥、黏土层⑥1、砂质粉土和黏质粉土层⑥2、细中砂层⑥3、卵石层⑦、中粗砂层⑦1及粉细砂层⑦2。根据区域水文地质资料和钻孔勘察,本段线路赋存5层地下水。①上层滞水(一) 水位埋深6.02m,标高37.230m,含水层为粉土层③,隔水层为粉质黏土③1,主要接收大气降水和地下埋藏上、下水管道渗漏水的补给,以蒸发形式排泄,具有明显的季节变化特征,冬春季水量较小。②潜水(二) 水位埋深15.22~18.88m,标高25.150~28.230m,含水层为圆砾卵石层⑤和细砂层⑤2,含水层底板标高起伏较大,在21~29m,隔水层为粉质黏土层⑥,补给来源为大气降水和侧向径流,以侧向径流补给层间水的方式排泄。③层间水(三) 水位埋深19.8m,标高23.170m,含水层为细中砂层⑥3,隔水层为粉质黏土⑥,该层地下水主要接收侧向径流及越流补给,以侧向径流排泄和向下越流补给层间水的方式排泄。④层间水(四) 水位埋深20.58~24.91m,标高17.150~23.910m,含水层为卵石层⑦,隔水层为粉质黏土层⑧,该层水在北新桥站后折返线附近具有承压性,主要接收侧向径流及越流补给,以侧向径流排泄和向下越流补给承压水的方式排泄。⑤承压水(五) 水位埋深27.3~31.1m,标高11.870~15.360m,水头高度为1.9~5.7m,含水层包含中粗砂层⑨1、粉细砂层⑨2、卵石层⑨,隔水层为粉质黏土层⑩,主要接收侧向径流及越流补给,以侧向径流排泄。

1.2.2突水涌水情况

本竖井横通道施工过程中共发生3次突水涌水。第1次发生在2号竖井上层横通道上台阶(进洞22m)铣拱过程中,圆砾卵石层⑤中地下水穿透拱顶粉质黏土层,形成突水险情,涌出量5~8m3;第2次为2号竖井上层横通道上台阶(进洞24m)铣拱过程中,圆砾卵石层⑤中地下水穿拱顶粉质黏土层,形成突水险情,涌出量约2m3;第3次为横通道28.5m位置11点钟方向出现突涌,卵石、中粗砂涌出量约40m3,涌水量1 000~1 500m3。

1.2.3突水涌水发生机理

突水涌水事件发生后,对该场地进行补充勘察,补充勘察地质纵剖面如图1所示。由图1可知,2号竖井横通道拱顶主要为粉质黏土层⑥,厚1.0~1.8m,其间夹杂砂层且起伏较大,隔水层上为含水卵石层,厚2.0~3.9m,水量丰富。对横通道开挖安全造成影响的主要为潜水(二)和层间水(四)。

本工程发生的3次突水涌水位置均位于上层横通道上部,均为潜水(二)突涌。隧道突水涌水发生的前提条件是水源充足,由补充勘察资料可知,潜水(二)水源充足,水头压力较详勘阶段也有所增大,地下水运动势能随之增大,满足横通道突水涌水的前提条件。横通道开挖导致其周围岩土体应力状态发生改变,通道上部岩土体渗透能力增大,抗突水涌水能力降低;同时,开挖横通道成为地下水的排泄廊道,改变了地下水原有运移、排泄条件,渗流途径减少、水力坡降变大。深孔注浆施工工艺难以形成连续均匀的帷幕,其缝隙易被高水头的地下水击穿形成通路,导致突涌发生。

2 洞内突水涌水防控方法

2.1 突水涌水防控难点

根据突水涌水的发生条件,消除突水涌水可从两方面考虑:①减少地下水补给,降低地下水位,减小地下水渗流的水力坡降;②增强地层整体稳定性,减小地层渗透系数,增强地层抗突水涌水能力。已发生的突水涌水事件表明,仅靠深孔注浆施工工艺无法阻止突水涌水,需多种手段相结合控制;选择突水涌水防控方法时还要防范施工过程中周边环境安全风险。

2.2 基于管棚支护技术的突水涌水防控方案

管棚超前支护是隧道暗挖法施工中控制地层变形的一种手段。已有研究表明,管棚超前支护的主要作用为梁拱效应[11,20]和加固效应,管棚注浆不仅能增强隧道顶部围岩稳定性,还能提高隧道附近围岩区域内的强度及抗渗性能[21-23]。本工程已施工完成的上层横通道开挖采用轮廓线外2.5m全断面深孔注浆,开挖揭示浆脉清晰,效果较好。因此,在应用全断面深孔注浆的基础上,结合管棚超前支护技术,充分利用管棚的梁拱效应和加固效应,形成基于管棚支护技术的突水涌水防控方法。实施时,先行设置的钢管及管内注满的水泥浆在掌子面前方围岩和后方钢拱架的支撑下形成梁结构,防止围岩松弛和坍塌;管棚钢管间利用深孔注浆改善围岩状况,使围岩和管棚成为整体,增强地层的抗突水涌水能力,保证掌子面稳定;全断面深孔注浆消除层间水(四)对横通道施工的影响。

2.3 设计参数

根据现场实际地层和环境,经多次、多方考察论证,采用小口径管幕支护,管棚钢管两侧焊接角铁形成扣接轨道,采用“螺旋出土、钢管顶进”的顶管方式施工,多根钢管扣接形成拱部支护幕墙,对待开挖区域进行止水挡土管棚支护,保证开挖安全。

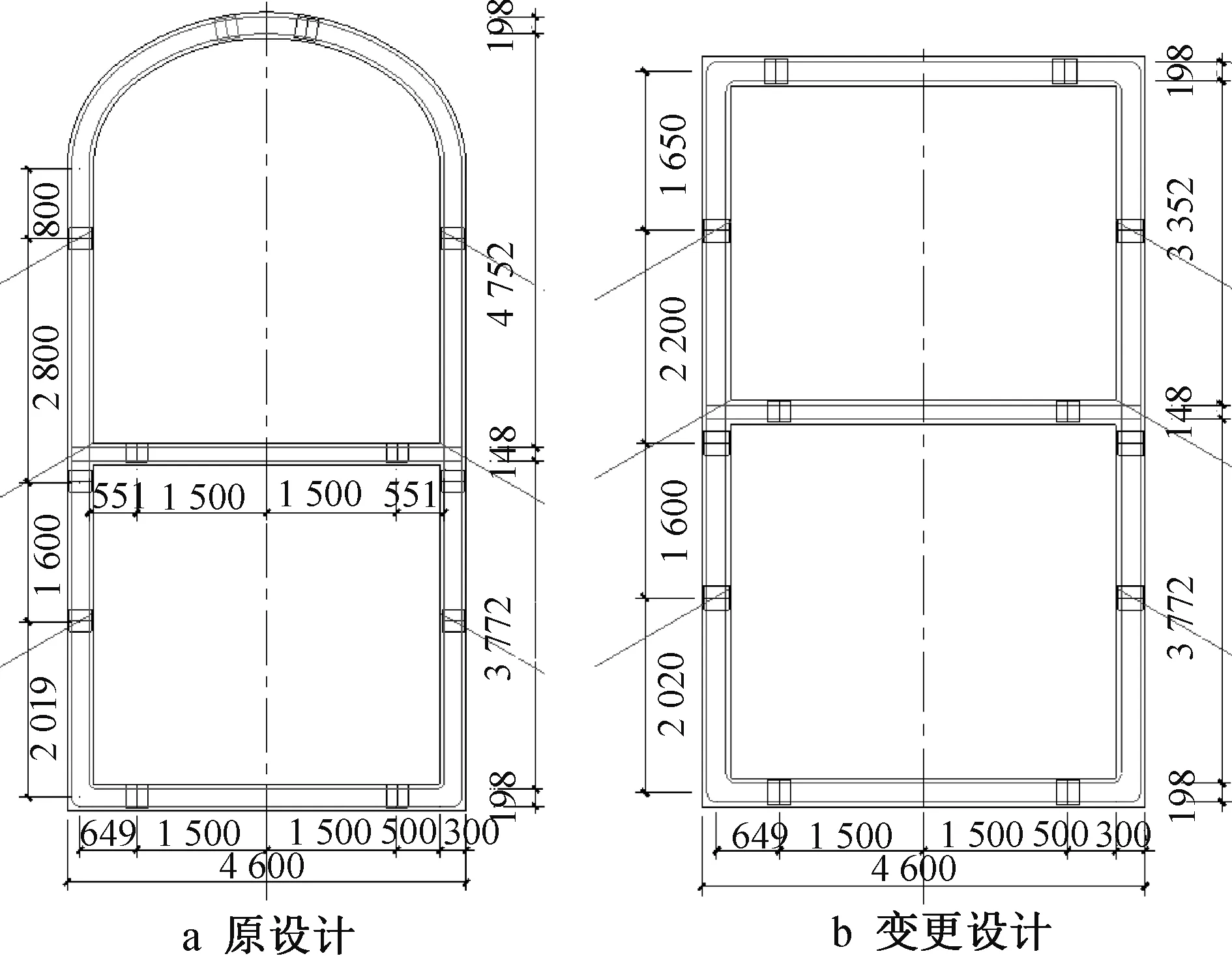

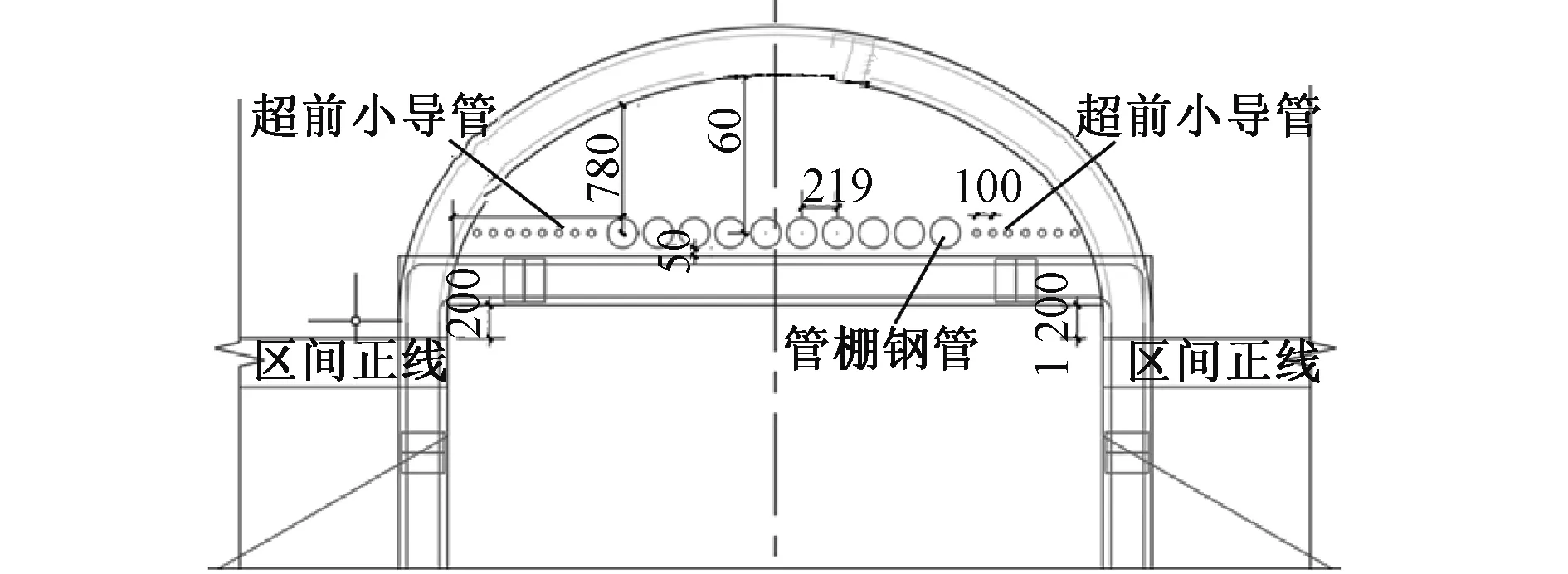

锁扣管棚布设于暗挖横通道原设计拱顶初期支护下侧960mm位置,作业空间狭小,考虑管棚施工便利性及管棚施作对后续开挖的限制,横通道进洞28~46m原设计拱顶直墙格栅调整为平顶直墙,格栅间距、其他初期支护及超前预加固参数不变,如图1所示。管棚钢管采用φ180×10无缝钢管,锁扣材料为40mm×40mm×5mm角铁,环向布设钢管12根,单根长度为22.50m,锁扣尺寸及其连接如图2所示。管棚钢管入扣端封闭,预留φ25注浆孔和φ25排气观察孔,安装阀门排气观察管位于钢管端面上方,高度≥2m。管棚内填充P·O42.5水泥浆,水灰比为0.9~1.1。管棚水平布设,施工入孔角度控制在0~0.5%。管棚两侧的打设盲区采用密排φ42×3.25超前小导管补强。

图1 横通道格栅

图2 锁扣及其连接

2.4 施工要点

1)掌子面进行喷锚封闭,相邻钢管间锁扣位置使用速凝剂封闭,预留排气软管高于管扣2m。

2)管棚钢管需穿越掌子面喷锚层,掌子面开槽应按需开设,严禁一次开设长度过长,开槽超前管幕施工1~1.5m。

3)采用顶管法施工过程中应严格控制螺旋钻实际出土量与理论出土量的匹配。

4)管内灌注压力为0.2~0.5MPa,管内灌注量不小于理论注浆量,且排气观察管内液面下沉<5mm/min时可终孔。

5)管内灌注顺序自下而上,最后填充拱部钢管。一次管内灌注完成后,2h后进行补充灌注,保证管内充盈。

6)管棚两侧的打设盲区采用密排超前小导管补强(见图3),导管间距100mm,沿每榀格栅布置,首环长度为2.5m,后续导管每榀长度为1.5m,打设后压注水泥土-水玻璃双液浆。横通道开挖过程中对管棚以下部分全断面深孔注浆。

图3 管棚布置断面

3 突水涌水控制效果及周边环境施工响应分析

依据前述管棚支护技术+密排超前小导管+全断面深孔注浆的联合突水涌水防控方法,本工程横通道施工得以顺利完成,未再次出现突水涌水事件。

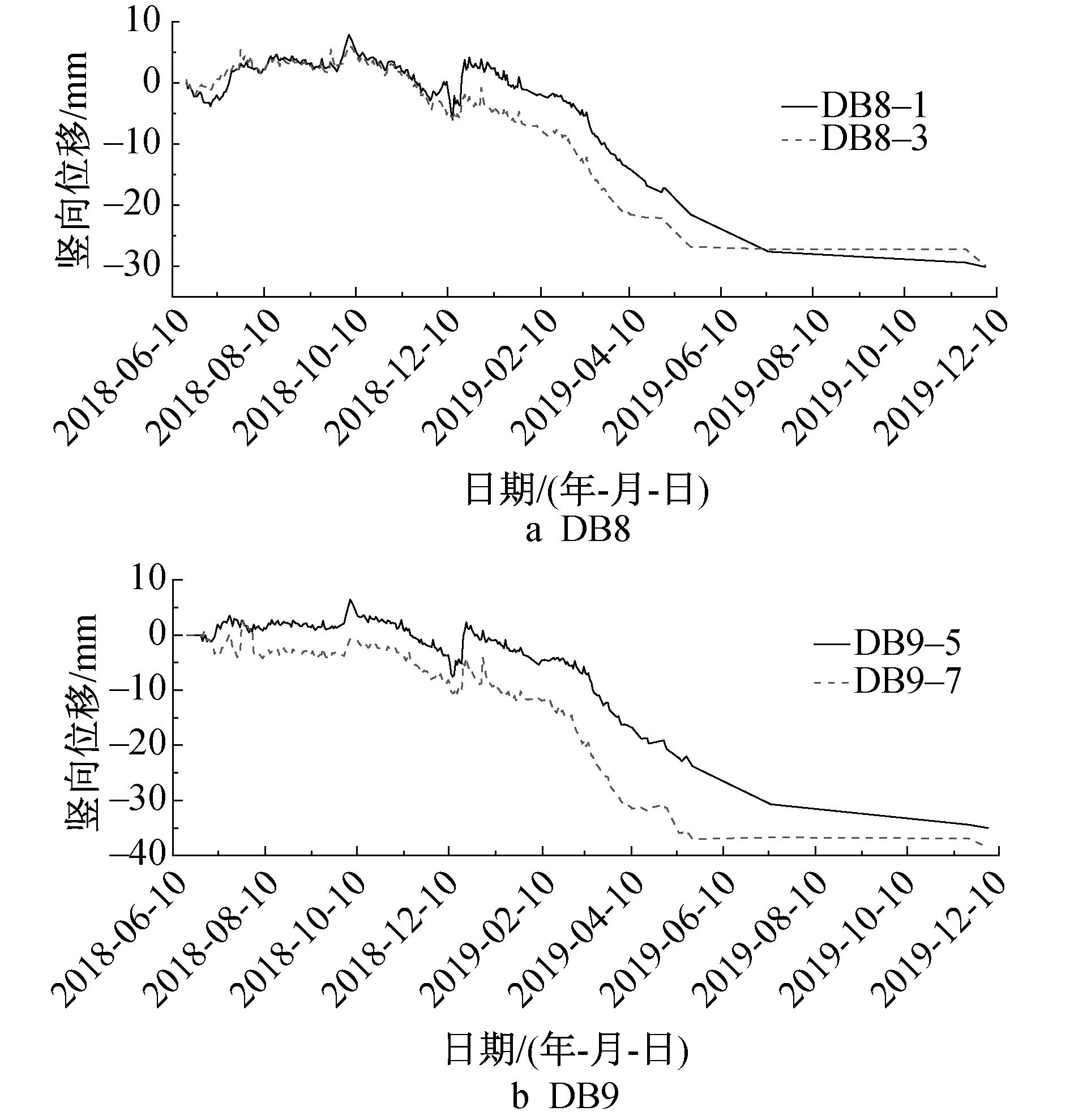

通道两侧测点的地面沉降曲线如图4所示。其中,监测断面8位于横通道中部与隧道北侧相交位置,监测断面9位于横通道与隧道轴线相交位置;DB8-1,DB9-5位于横通道西侧,DB8-3,DB9-7位于横通道东侧。

图4 通道两侧地面沉降曲线

由图4可知,横通道两侧监测点的竖向变形趋势基本一致,可较好地反映施工全过程。管棚支护施作前,受前期横通道开挖、全断面注浆加固及针对3次突水涌水事故应急处理的影响,测点变形表现为上下波动;顶管施作管棚及超前小导管补强时,由于受到挤压,测点产生一定程度的隆起变形;随着横通道开挖卸载,监测点发生沉降变形。2018年12月10日至2019年1月10日,4个测点均出现隆起变形;2019年7月10日变形趋于稳定。由于DB9监测断面的测点位于暗挖区间隧道轴线位置,DB8监测断面位于隧道边缘,受正线隧道开挖影响,DB9监测断面最终沉降量大于DB8监测断面沉降量,但均在GB 50911—2013《城市轨道交通工程监测技术规范》[24]规定的范围内。

《城市轨道交通工程监测技术规范》中第9.3.3条规定,地下管线监测项目控制值应在调查分析管线功能、材质、工作压力、管径、接口形式、埋置深度、铺设方法、铺设年代的基础上,结合其与工程的空间位置关系和当地工程经验确定。横通道上方由北向南4条管线(沟)的测点竖向位移曲线如图5所示。其中,WGX2为底面埋深2.51m,截面尺寸1 200mm×1 800mm的污水管沟;SGX3为底面埋深1.81m的φ400上水管线;YGX4为底面埋深4.22m的φ1 950 混凝土雨水管线;WGX5为底面埋深5.72m的φ1 350混凝土污水管线。

由图5可知,管棚施作时,各监测点均表现为隆起,而后变为沉降,与地面沉降曲线变化趋势一致,在2018年12月,管线各测点均有隆起变形。除WGX2外,其余管线均表现为横通道轴线位置处沉降最大,横通道开挖作用下管线表现为“下凹”变形。各管线(沟)测点稳定沉降值如表1所示。由表1可知,采用管棚支护技术+密排超前小导管+全断面深孔注浆的联合突水涌水防控方法,不仅能有效控制突水涌水问题,且可使近接管线(沟)沉降量基本满足规范要求,保证近接管线(沟)运营安全。

表1 管线(沟)稳定沉降值

图5 管线(沟)测点竖向位移曲线

4 结语

以北京市轨道交通首都机场线二期东直门站—北新桥站区间2号竖井横通道开挖工程为例,分析3次突水涌水事件的发生机理,在此基础上,结合工程场地条件、施工条件及施工经验,提出基于管棚支护技术的洞内突水涌水防控方法。监测结果表明,本文提出的管棚支护技术+密排超前小导管+全断面深孔注浆的联合突水涌水防控方法不仅能有效消除突水涌水风险,还能很好地控制周边场地及近接埋地管线(沟)变形,保证工程施工安全。