铁路工程机制砂绿色发展路径与高效管控技术

雷涛

(中国国家铁路集团有限公司 工程管理中心,北京 100844)

1 概述

细骨料是混凝土结构重要组成成分之一,对混凝土性能的影响至关重要,且随着国家加大对交通、水利等重大工程建设的投资,骨料市场需求依然旺盛。然而,河砂过度开采造成河流行洪能力降低、水土资源流失加速、通航安全事故增加等生态环境和社会影响问题[1]。在环境友好意识不断提升和可持续发展观念不断普及的背景下,我国逐渐出台了河砂开采的相关法律法规,并加大了监管执法力度,河砂资源供给远不能满足现有工程的建设需求。面临河砂资源日渐短缺和价格持续攀升的现状,铁路工程加快推广应用机制砂,机制砂开采原料充足,生产成本较低,生产过程资源集中,其生产和应用明显比河砂开采对生态环境更加友好,以矿山岩石、隧道洞渣和卵石砾石为原料制备的机制砂逐渐成为天然河砂的绿色替代品[2-4]。相比于天然河砂季节性开采、不同区域质量波动大、长距离运输成本高等缺点,机制砂就地取材便捷、工业化和规模化生产等特点赋予其经济效益高、质量可控性强、产量易调节等优势[5]。应用机制砂是缓解铁路工程混凝土所需河砂资源短缺的有效措施,也是高速铁路绿色建造技术的重要方向[6-7]。目前,中国铁道科学研究院集团有限公司依托多项科研课题,在机制砂性能指标体系建立、高品质机制砂制备工艺、机制砂生产质量信息化监测技术、关键结构机制砂混凝土制备技术和预应力机制砂混凝土实体结构性能测试等方面取得了一定的研究成果,成果已纳入Q/CR 9570—2020《铁路机制砂场建设技术规程》、《铁路混凝土用机制砂》等铁路行业标准中[8-9],铁路工程机制砂标准体系正逐步建立和完善。鉴于机制砂在铁路工程中应用具有充分的可行性和经济性,分析探讨机制砂在铁路工程中应用面临的主要问题,总结出若干工程现场应用成果,对现有的机制砂质量管控方法进行梳理,列出铁路工程机制砂的发展途径,以期为铁路工程中机制砂材料的高质量应用提供具体的指导建议。

2 铁路工程机制砂应用阶段划分

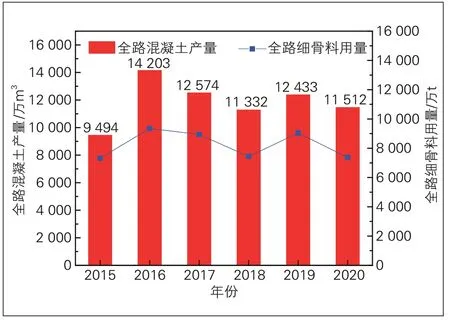

1980—2005 年,我国铁路新增运营里程2.2 万km,平均每年新增880 km;随着大量高速铁路的建设,2005—2020 年,我国铁路新增运营里程7.13 万km,平均每年新增4 753 km,为前者的5.4 倍。在铁路工程建设规模化发展势头下,全路混凝土产量不断攀升,铁路混凝土产量和细骨料用量见图1。全路混凝土年产量稳定超10 000万m3,全路细骨料年用量稳定超7 000万t。每公里高铁所需砂石骨料约为12万t,铁路建设是砂石需求的“大户”。据中国国家铁路集团有限公司最新统计,2021 年度全国将有68 个铁路项目计划开工,且2021—2025 年铁路“十四五”发展规划期间,铁路建设范围将进一步扩大,铁路工程砂石用量刚需强劲,而河砂资源日益短缺。预计“十四五”期间,铁路工程机制砂产量、工厂数量以及应用范围将持续增大,机制砂在铁路工程中的应用前景广阔。

图1 铁路混凝土产量和细骨料用量

铁路工程机制砂的应用过程大致可划分为3 个阶段:一是1960—1980 年的初步应用阶段;二是1990—2018 年前后的持续应用阶段;三是2018 年至今的提速应用阶段。自1960 年起,水利工程开始规模应用机制砂[10],铁路工程机制砂应用也较早,中铁十二局集团有限公司在20 世纪80 年代依托平朔铁路专用线开展了机制砂初步应用研究,其“石粉代砂拌制混凝土和砂浆”项目获原铁道部科技成果三等奖,且在研究成果推广应用后,全局节约资金410 万元,经济效益明显。

1990 年以来,在河砂资源日渐短缺趋势下,机制砂以其经济性优势在部分铁路工程持续应用。20 世纪90 年代初,钟美秦等[11]研究证明了机制砂在制备轨枕、电杆、桥梁等铁路高性能混凝土制品方面具有可行性,相关研究成果获得了中国铁道科学研究院集团有限公司科技进步二等奖。1996 年建成的南昆铁路清水河大桥是当时亚洲第一高度的铁路预应力混凝土连续刚构桥梁,其4 号主墩墩身高100 m,采用C30 石灰岩机制砂混凝土制成[12],机制砂混凝土施工时最大水平泵送距离200 m、垂直泵送高度100 m,该工程最终获2000 年度国家建筑工程鲁班奖。兰新高速铁路在河砂匮乏的大坂山隧道出口建设隧道洞渣机制砂场,在甘肃柳园镇安西极旱荒漠区域建设矿山玄武岩机制砂场,并利用张掖—玉门段的戈壁卵石建设多个机制砂石场,充分利用了地方资源,有效缓解了河砂资源不足与建设需求量大之间的矛盾,节约了大量的建设成本。此外,2006—2018年,机制砂混凝土在翁马铁路、宜万铁路、渝利铁路韩家沱大桥、合福铁路闽赣段、肯尼亚内马铁路等工程中应用效果良好、经济效益显著[13-14]。

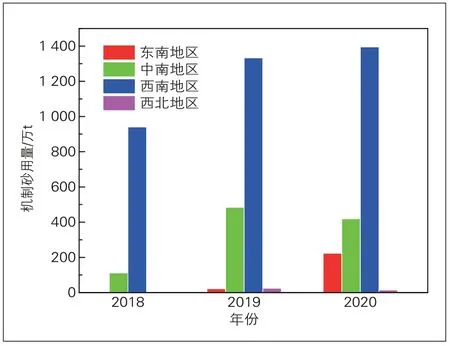

2018 年以来,随着环保意识加强和高质量发展理念的深入,铁路机制砂开始加速应用[15-16]。2018 年铁路工程机制砂应用量达1 000 万t,2019 年同比增加了77.1%,2020 年为2 051 万t,同比增长10%。西南地区机制砂用量远超其他地区机制砂用量总和(见图2),是因为该地区当前新建铁路较多,而河砂资源极其短缺。河砂从湖南洞庭湖运至贵州都匀的到场总价超550 元/m3,从广西运至都匀的到场总价超500 元/m3,河砂高价市场驱动机制砂在西南山区铁路中的规模化应用。贵阳—南宁高速铁路采用自建机制砂场的方法供应了全线混凝土用砂石,全线共建15 个砂石骨料加工场,截至2020 年底,总计生产和应用机制砂超过500万t,有效解决了工程建设需求。

图2 不同地区铁路工程机制砂用量

3 铁路工程机制砂问题

3.1 机制砂母岩性能不合格

水利水电工程对机制砂的研究起步较早,在应用过程中发现了较多因机制砂自身质量不合格而导致的工程问题,其经验是铁路工程机制砂应用的重要参考。加拿大Mactaquac水电站建成仅10年就因使用活性硬砂岩骨料而发生了碱-骨料反应,日益严重的混凝土破坏和巨额的维护费致使水电站被提前关闭和拆除,造成了巨大的经济损失[17]。巴西的Moxot’o 大坝中使用了黑云母花岗岩作为混凝土骨料,在建成8 年后因碱-骨料反应混凝土开裂膨胀,严重影响了大坝工程的强度和耐久性[18]。法国的Shambon 大坝在建造过程中使用含碱活性物质的片麻岩和花岗岩骨料,导致大坝出现碱-骨料反应破坏,最终大坝膨胀高度超高10 cm,大坝顶部向上游倾斜约15 cm,形成了严重安全隐患[19]。陈改新[20]根据中国水利水电科学研究院近年来在大坝混凝土材料研究成果,指出雅江县瓦支沟骨料场母岩中含有煤质,导致机制砂混凝土制备难、百色大坝辉绿岩机制砂引起混凝土的速凝现象导致混凝土施工难。中国铁道科学研究院集团有限公司调研艰险山区铁路沿线砂石质量后发现,其沿线岩石多为花岗岩、花岗闪长岩、石英砂岩等质地坚硬的岩石,是制备混凝土骨料的良好料源,但试验结果显示部分卵石中有机物含量超标,部分花岗岩和砂岩中含有碱-硅酸反应的活性物质,母岩中这些有害物质可能导致机制砂混凝土强度低、耐久性差和膨胀开裂。机制砂母岩性能是高品质机制砂制备的前提和关键,Q/CR 9570—2020《铁路机制砂场建设技术规程》明确提出要将母材作为机制砂的原料进行精选严控。

3.2 机制砂应用范围受限

尽管铁路行业内机制砂生产制造水平不断提升,但受机制砂品质差传统观念和机制砂混凝土储备技术少的影响,铁路预应力结构相关标准中规定只有天然河砂才能用于预应力梁、轨枕和轨道板等关键结构中[21-24]。为了进一步拓展机制砂的应用范围,2019 年4 月,中国铁道科学研究院集团有限公司试制了60 片机制砂混凝土T 梁和2 000 多根机制砂混凝土轨枕,经中铁检验认证中心现场认证合格后在瓮马铁路成功应用,实体结构跟踪观测结果显示T梁和轨枕服役状态良好。2019 年8 月,贵南铁路独山梁场进行了国内首孔高速铁路机制砂混凝土箱梁2.5 级(2 672 kN)荷载破坏试验,加载至2.0 倍设计荷载时,梁体裂缝分布均匀,未出现破坏迹象,箱梁实测强度安全系数满足规范要求;加载至2.46 倍设计荷载时,梁体裂缝各区域裂缝充分开展,梁体上缘未出现混凝土压溃现象。机制砂混凝土T梁和箱梁的试制和性能试验为机制砂在铁路预应力构件中应用奠定了基础。

3.3 机制砂管理技术不足

机制砂是工业性产品,生产制造程序较多,包括选料、破碎、整形、筛分、存储、运输等过程,选料过程中质量控制要点在于分选出材质均匀、质地坚硬、无有害成分的岩石块体,破碎、筛分、整形过程中的质量控制要点在于依据机制砂质量检测参数及时检修设备和调整工艺参数,存储、运输过程中的质量控制要点在于减少杂质引入和控制机制砂离析,机制砂生产质量控制要点多且难度大,管理单位往往难以制定全面完善的生产质量控制方案。此外,机制砂具有颗粒棱角性强、含有石粉和岩性多样的特点,与河砂性能存在本质差别,但控制机制砂性能指标时,由于缺少标准规范指导,生产单位的检测项目和检测频率均沿用于河砂,致使机制砂颗粒形貌、颗粒级配等性能变化明显,进一步导致机制砂混凝土的质量波动大。考虑到机制砂质量管控存在一定难度的情况,部分工程管理人员为了方便管理,直接拒绝在铁路工程中使用机制砂,依然采用高价河砂制备混凝土,违背了经济性的要求,利益驱使下施工方偷用不合格机制砂导致严重的工程质量问题。在允许使用机制砂的铁路工程中,部分建设单位或施工单位轻视传统地材在混凝土中的地位,未出台明确的机制砂质量管理办法,导致机制砂应用过程较为混乱、应用效果较差。例如,从施工现场调研发现,施工方未严格验证机制砂混凝土的性能,直接沿用河砂混凝土配合比制备机制砂混凝土,导致新拌机制砂混凝土施工性能不佳,并在浇筑前对拌和物违规加水,最终达不到混凝土设计强度值。

3.4 价格计算偏差大

天然河砂和机制砂不仅性能特点差异显著,生产方式也迥然不同,河砂一般从河流或湖泊中开挖得到,过程简单,生产成本低;机制砂则由多道机械破碎、筛分等程序制得,生产成本相对较高。现行定额预算模式主要适应于外购河砂,通过设计单位调研河砂市场价格,在考虑运输费用后,结合工程所需河砂数量计算河砂费用,并计入设计概算。机制砂母岩岩相复杂,通常不同岩性岩石的可加工性能差异较大,致使不同岩性机制砂生产成本差异明显[25];另外,机制砂母岩来源较多,主要包括岩石矿山、卵砾石、隧道洞渣、建筑固废等,不同来源母岩计入的生产成本存在明显差异。当利用岩石矿山制备机制砂时,母岩开采涉及的资源、环保等相关费用需结合当地政策确定,母岩的开采、装卸、运输费用需利用路基工程相关定额子项目确定,机制砂场的临时用地和土建费用需按照大临工程费用计算。当利用隧道洞渣制备机制砂时,母岩的开采、装卸、运输的费用一般在隧道工程或路基工程中考虑,机制砂场的临时用地和土建费用按照大临工程费用计算。机制砂现已成为工业产品,但铁路行业还缺少不同母岩机制砂的设计定额,无法合理确定机制砂从母岩开采到成品产出全过程费用,导致预算价格和实际价格不匹配。

4 铁路工程机制砂管控技术

总结铁路工程机制砂存在问题可发现,机制砂在铁路工程应用受限的主要原因是尚无完善的机制砂管控技术能够全面地控制铁路工程机制砂的质量,致使机制砂不能得到良好推广,从而限制机制砂混凝土技术的发展。为提升铁路工程机制砂管控技术,结合机制砂研究经验,从建立标准体系、完善管控体系、采用信息化技术和实施认证制度等方面提出管控技术要点(见图3)。

图3 机制砂质量管控技术要点

4.1 建立机制砂石标准体系

水利水电工程已经从母岩勘测、骨料加工、骨料性能检测、骨料应用技术、骨料副产品应用等方面建立了完善的机制砂标准体系,对管理、指导和推广机制砂在水电工程中应用起到至关重要的作用。2020 年9月,中国国家铁路集团有限公司正式颁布了我国第一部铁路领域机制砂标准——Q/CR 9570—2020《铁路机制砂场建设技术规程》,该标准为统一铁路工程机制砂生产技术要求、保障铁路工程机制砂质量以及推动机制砂行业高质量发展而制定,对实现铁路工程的绿色建造具有重要意义。铁路行业应借鉴水利水电工程的经验,继续编制适合于铁路工程机制石骨料生产和应用的完整标准体系,以期为机制砂应用提供技术支撑指导。

4.2 完善机制砂质量管控体系

铁路工程建设单位应建立从母岩选择、机制砂生产、机制砂混凝土等全过程的质量管控体系,在母岩选择方面重点管控母材来源、母材性能和母材储量等;在机制砂生产方面重点管控工艺和设备、检验模式和频率、产品质量、应用去向等;在机制砂混凝土制备方面重点管控机制砂混凝土配合比设计、机制砂混凝土性能、应用效果等。建设单位应进一步地明确机制砂质量管理体系中责任人和责任单位的奖惩制度,严格的激励约束制度将促进高品质机制砂的生产,并对弄虚作假、消极怠慢的责任主体起到震慑作用。

4.3 采用信息化管理技术

铁路工程机制砂场建设应符合机制砂石产业现代化、集约化和规模化的发展方向,杜绝采用传统小作坊、高污染的、低品质的机制砂生产线,结合铁路工程条带状分布、穿越自然区域广的特点,机制砂场宜以中型生产规模(产能100 t/h 及以上)为主,沿铁路工程多点布置,按需求均匀辐射铁路不同标段和不同结构部位。机制砂场管理模式应朝信息化方向发展,采用信息化系统集成管理机制砂生产过程,并重点在生产过程监测、生产质量监测和机制砂物流跟踪等方面采用智能化系统进行管控,避免机制砂生产过程中违规操作,实现机制砂生产质量监测数据实时传输,保证机制砂料源清晰追溯。

4.4 实施机制砂产品认证制度

机制砂的生产方式已经由人工或半机械的作坊逐步向标准化、规模化的工厂转变,机制砂产品性能也由劣质、不可控变成了优质、稳定,在铁路工程上应用具有明显可行性和经济性。在认知层面上,应审时度势,转变传统观念,铁路工程不仅可以利用机制砂,而且应积极利用机制砂。首先,不再将砂石骨料视为粗放管控的普通地材,而是视为产品,设计与机制砂石相配套的应用与定额体系,把机制砂作为铁路工程施工建设的关键材料,像认证道砟、外加剂等产品一样对机制砂产品进行认证,严控应用于铁路工程的机制砂质量。

5 铁路工程机制砂绿色发展建议

5.1 拓宽机制砂母岩资源范围

机制砂的母岩料源优选宜采用原生矿山岩石,当选择隧道洞渣等其他料源时,应确认料源其选择母岩符合要求、性能稳定,且能够成区段成规模。除了原生矿山、隧道洞渣、卵石砾石之外,铁路废弃混凝土的再生利用尚未引起足够的重视。铁路废弃混凝土可分为建设期废弃混凝土和运营期废弃混凝土,建设期主要包括桩基截取桩头、回弹的喷射混凝土等;运营期包括废弃铁路上所有的混凝土以及每年铁路局集团公司更换的轨枕等,仅中国铁路北京局集团有限公司每年更换的废弃轨枕数量就高达100万根,各工务段平均每年更换7 000~8 000 根废弃轨枕,目前我国废弃轨枕储量近2.1 亿根。中国铁道科学研究院集团有限公司以国家重点研发计划“废弃混凝土砂粉再生利用关键技术与装备”为依托,开展铁路废弃混凝土再生骨料的绿色资源化利用,这不仅将拓展铁路机制砂石母材的资源范围,也将是铁路建设领域探索碳达峰的重要实践。

5.2 发展机制砂智能制造技术

2019 年十部门联合发文《关于推进机制砂石行业高质量发展的若干意见》(工信部联原〔2019〕239 号),明确对机制砂石行业提出了加快技术创新、严格质量控制、推进智能制造的要求。2020 年工信部《建材工业智能制造数字转型三年2020—2022 行动计划》文件中提出,机制砂石行业应重点形成砂石骨料破碎整形、级配调整、粉尘收集、废水处理、物料储运等各环节在线监测和智能控制的集成系统解决方案。铁路行业已率先开展机制砂质量在线监控方面的研究,并可在线监测机制砂细度模数、石粉含量、颗粒级配、颗粒形貌(圆形度和长径比)和含水率等指标,相关成果纳入了铁路机制砂相关标准,但铁路行业还有待实现机制砂制造全流程、全方位、立体化的智能控制技术。