基于CFD的高海拔地区氧化槽温场数值仿真研究

张永兴,高丙朋

(新疆大学 电气工程学院,新疆 乌鲁木齐 830000)

目前,生物氧化法是从难处理金矿石中提取金的最具发展潜力的方法之一,具有操作方便、运行稳定性高、投资少、成本低、金回收率高等优点。生物氧化预处理所用的氧化槽在高海拔地区易受极端气候影响,槽内温度分布不均,影响浸出效果[1]。

国内外针对生物氧化槽内温度控制已有一些研究。氧化槽内温度场分布不均,轴向温度变化对生物氧化预处理进程干扰显著[2]。根据槽内热量供给与流失之间的热平衡关系,构建出温度控制模型,可以实现氧化槽温度的稳定控制[3]。采用小范围传感器网络温度检测实时加权数据融合算法,通过控制多级氧化槽整体温度,可以大大提高多级氧化槽的浸出效率[4]。通过建立聚类层次传感器网络温度序列,结合所有温度状态估计,可减少外界因素的干扰,提高全局温度状态估计精度[5]。

高海拔地区,冬季最低气温达-39.0 ℃,夏季最高气温达40.3 ℃,年平均仅6.1 ℃;极端天气下,还常伴有大风或风吹雪。置于室外的生物氧化槽外部热量损失严重,从而影响内部温度。真实吹风条件包含许多变量和不确定性因素,因此几乎不可能在模拟和全尺寸试验之间实现真正验证,只能积累不同条件下的定性验证结果[6]。氧化槽内的温度受气候影响较大,对温度的精准控制较难,因此,为使细菌保持较好活性、提高细菌繁殖率,有必要对氧化槽外壁的热量损失进行研究。

上述研究内容均是分析氧化槽内温场,而较少考虑环境温度对氧化槽温场影响的数值仿真。试验在前人研究基础上,结合氧化槽结构,利用CFD技术(Computational Fluid Dynamics,即计算流体动力学),研究了采用不同环境温度对槽内温场进行数值仿真,并考察了不同厚度岩棉板对槽内温场的影响。以期为生物氧化预处理温场方面的研究提供合适的保温材料及材料厚度,为实际生产节约成本并提供依据。

1 氧化槽工作原理

生物浸出效果受多种条件制约,主要包括适合细菌生长的体系:pH、矿浆浓度、进气量、温度等[7]。生物氧化预处理工艺(图1)为:矿石磨细,调浆加入到生物氧化槽内,加入生物培养液进行初级氧化。矿浆由分配器输送给3台并联的氧化槽。反应一段时间后,氧化槽内矿浆输送给另3台串联的氧化槽进行次级氧化。各个氧化槽中设有pH、氧化还原电位及温度测定装置。在保证各个氧化槽内进气量充分条件下反应6 d,然后将矿浆输送至洗涤系统[8]。

图1 金矿石的生物氧化预处理工艺流程

2 氧化槽内的热传递

氧化槽的热量损失和热量供给达到动态平衡是保证生产正常运行的关键。氧化槽内的热量来源于氧化槽内细菌氧化还原反应释放的热量Q1和换热器带来的热量Q2。氧化槽单位时间内的热量流失Q3由热传导散热量Q3a、对流传热量Q3b、辐射换热量Q3c和搅拌桨旋转导致的热量损失Q3d组成。

由此,可得系统的热平衡方程:

Q3=Q1+Q2;

Q3=Q3a+Q3b+Q3c+Q3d。

(2)

2.1 生物氧化反应释放的热量Q1

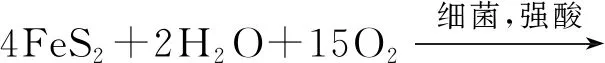

生物氧化反应主要包括微生物的酶解和中间产物氧化反应:

(3)

(4)

(5)

根据浆液反应前后物质的量变,求得氧化还原反应所释放的热量Q1:

Q1=k1Δn(FeS2)+k2Δn(FeS)+k3Δn(FeAsS)。

(6)

式中:Δn—各组分物质的量,mol;k1、k2、k3—FeS2、FeS和FeAsS的转换系数,kJ。理论上,FeS2、FeS、FeAsS反应释放的热量分别为1 464 kJ/mol,605.6 kJ/mol,905.3 kJ/mol[9]。

2.2 换热管给矿浆传导的热量Q2

受高寒高海拔地区天气的影响,氧化槽内温度极易发生变化,因此,主要采用换热器来实时调节矿浆温度。当浆液温度低于生物氧化最佳温度时,向换热器中通入100 ℃热水;当浆液温度高于生物氧化最佳温度时,向换热器中通入常温水。试验用换热器管道为内径d=100 mm、壁厚=5 mm、长度L=8 000 mm的不锈钢管。管内流体对流换热的热量通过管壁传递给矿浆。矿浆与换热器以导热方式进行热量传递,则单位时间内的导热量为:

(7)

式中:K—冷热水管线导热系数,W/(m·K);A—冷热水管线表面积,m;Te—矿浆温度,K;Tr—管线中水的温度,K;Δt—导热所需时间,s;δ—冷热水管线厚度,mm;L—调节阀开度,(°)。

根据能量平衡方程,可得氧化槽系统单位时间内温度变化数学公式:

(8)

式中:c—矿浆比热容,J/(kg·℃);m—矿浆质量,kg。

2.3 氧化槽热交换流失热量Q3

1)热传导散热Q3a

反应槽与周围环境换热以热传导方式进行,其热传导公式为:

(9)

式中:Q3a—热传导换热量,kJ;K1—反应槽导热系数,W/(m·K);T1—矿浆温度,K;T2—周围环境温度,K;A1—反应槽表面积,m;δ1—槽壁厚度,mm。

2)对流传热量Q3b

Q3b=hA1(T3-T4)。

(10)

式中:h—对流换热系数,W/(m2·K);T3—槽壁温度,K;T4—环境温度,K。影响对流换热系数的因素较多,试验主要考虑反应槽外壁温度对热量损失的影响。

3)辐射换热Q3c

当环境温度与物体表面温度差异较大时,罐体自身与周围环境的辐射换热量与对流换热基本处于同一数量级,因此,辐射换热对氧化槽温度的影响同样明显。氧化槽罐体与周围环境辐射换热方程式为

Q3c=ε1A1σ(T5-T6)4。

(11)

式中:ε1—物体发射率,其值总是小于1,表面光滑的不锈钢发射率为0.9;σ—斯忒藩-玻尔兹曼常数,5.67×10-8W/(m2·K4);T5—罐体表面温度,K;T6—环境温度,K。

4)搅拌损失的热量Q3d

搅拌加快槽内热量流失,也影响反应槽热平衡。浆液热量损失Q3d公式:

Q3d=c(Tt-Tt-1)m。

(12)

式中:c—矿浆比热容,4.5 kJ/(kg·℃);Tt—搅拌时间t时的矿浆温度,K;Tt-1—搅拌时间t-1时的矿浆温度,K;m—浆液的质量,kg。

3 数学建模与分析

3.1 控制方程

生物氧化预处理过程中,矿浆的热量交换遵循能量守恒定律,控制方程如下:

(13)

式中:ρ—材料密度,kg/m3;c—材料比热容,kJ/(kg·℃);T—温度,K;τ—时间,s;λ—传热系数,W/(m·K);φ—单位体积内热源的生成热,W/m3。x、y、z—x、y、z坐标轴方向的分热量,W。

3.2 仿真模型

氧化槽内部是多参数复杂流场,目前处理这类流场主要采用k-ε湍流模型数值计算方法。k-ε湍流模型分为标准k-ε、RNGk-ε和可实现化k-ε模型。其中,可实现化k-ε模型主要应用于旋转均匀剪切流、边界流、循环流、自由流等,应用范围广泛,精度高,能更准确描述氧化槽内的实际情况。

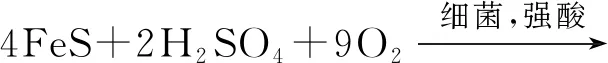

利用Fluent软件仿真模拟,基于有限元法对生物氧化槽的热量传递过程进行数值仿真。首先设置动、静区域交界面,打开能量方程,流动模型为可实现化k-ε模型,采用强化壁面函数,辐射模型为P1模型,计算方法为COUPLE算法,差分格式为二阶迎风格式(二阶迎风格式是对一阶差分格式的修正,是一种离散化的方法,通过之前两网格的计算结果而得到下一网格的值,收敛精度为二阶)[10-12],其他相关参数均采用默认参数。其中:中心轴直径0.1 m,反应槽直径9.5 m,高10 m,矿浆工作液面高8 m;搅拌器为双层斜叶式,搅拌桨直径5 m,厚0.08 m,宽0.8 m,距槽底2 m,两搅拌桨相距3.5 m。材料物性参数见表1。

表1 材料物性参数

结合实际生产情况,对反应槽模型做如下分析:

1)氧化槽内流动状态较为复杂,搅拌导致各种物质的流动方向和流速不同,搅拌桨周围易产生涡流及旋转等现象。搅拌一段时间后,内部流场趋于稳定,流动状态基本不再变化,为稳态。

2)氧化槽内微生物发生氧化还原反应所释放热量及换热管中通入水所传递的热量都是改变反应槽内温度的主要因素。为简化模型,将其设置为等效内热源。此内热源采用与换热管等面积的长方体等效。

3)对氧化槽罐体进行局部区域细化处理。罐体工作液面高度为8 m,将罐体顶面设置为自由面,与空气相接触,可有效反映生物氧化过程的实际状况。

4)氧化槽外部风场环境变化多端,多为不可控因素。将氧化槽外壁面设置为对流换热面,通过改变换热系数和环境温度,同时调节内热源热量,使外部对流换热和辐射换热所带走的热量与内热源所供给的热量达到动态平衡,维持槽内温度。氧化槽外壁通过系统耦合计算,不改变其他参数,最终达到槽内外热量动态平衡。

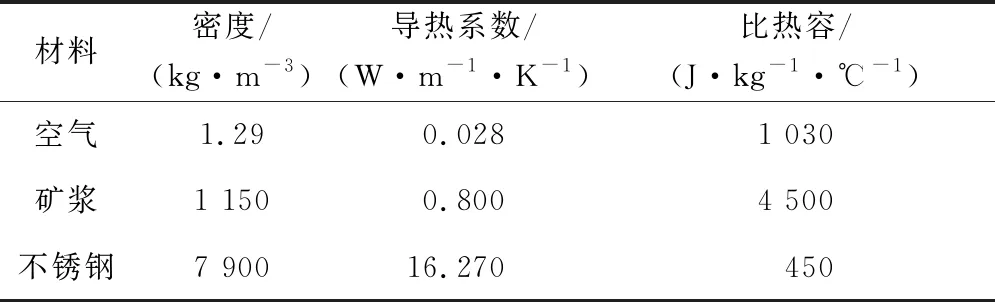

通过分析生物氧化预处理过程、假设及模型简化,用GAMBIT软件建立三维仿真模型,分别对搅拌桨、反应槽等进行网格划分。为使仿真模拟具有高精度,对动。静区域交界面、近壁面处及搅拌桨进行网格细化处理。经过反复仿真计算,当三维模型网格划分总数为739 847个时,仿真结果不再发生变化(采用有限元法分析时,若网格划分太少,则模型太粗糙,仿真结果偏差较大;若网格划分精细,则计算结果会更加准确,但会导致计算时间太长,占用计算机资源:所以,数值仿真时,需要不断实验,当计算结果不再发生较大变化时,选择此时的网格数量较为合理)。经检查,此时网格畸变度较小,网格质量较佳[13-14],其模型如图2所示。

图2 网格划分状况

3.3 数值模拟结果与分析

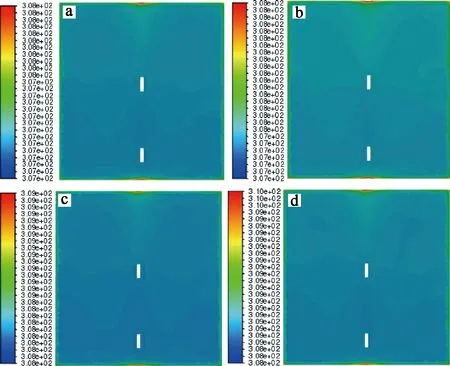

为保证氧化槽内反应充分,还需要保证适宜的搅拌速度。搅拌速度过高,会导致矿浆溢出,并造成氧化槽热量损失加剧;搅拌速度过低,则各反应物混合可能不充分,不能完全反应[15]。参考文献[16],确定搅拌速度为290 r/min,并在不同环境温度下进行仿真分析。不同环境温度下的氧化槽纵截面(YZ平面,x=0)矿浆温度分布如图3所示。可以看出:不同环境温度下槽内温度分布差异较小,且呈现出径向温度分布相对均匀,轴向温度分布存在温差,整体温差2~4 ℃。因为采用的是双层搅拌桨,且安装位置合适,所以搅拌效果较好,温度分布较均匀。

对比不同环境温度云图可知,不改变换热器的生热量,则随环境温度降低,槽内温度也不断降低,且呈现出中心轴处的温度略高于槽边缘处。环境温度为273.15 K时,槽内温度能较稳定地保持在315.15 K左右,生产可正常运行;环境温度为268.15 K及以下时,对实际生产产生影响。而增达换热器的换热量,可以较好地改善槽内温场,但会造成换热器近壁面处局部温度过高,同样也会影响工业生产。

a—273.15 K;b—268.15 K;c—263.15 K;

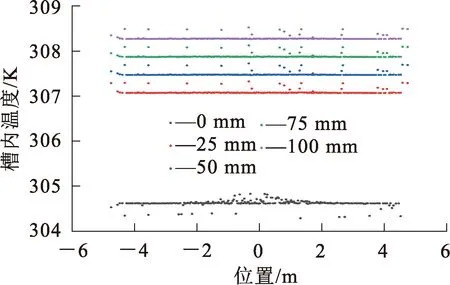

为了说明不同环境温度对槽内矿浆温度的影响,取距底部3 m处的横截面,沿中心向径向分布,并分析槽内温度分布状况,结果如图4、5所示。因各环境温度下槽内温度分布情况相似,此处仅考察环境温度263.15 K条件下的槽内温度分布情况。

图4 环境温度为263.15 K条件下,横截面3 m处槽内温度分布

由图4看出:槽内温度分布相对均匀,四周温度略低于中心温度,但整体上温差不大,这主要是由四周壁面与周围环境发生对流换热和辐射换热造成。由图5看出:环境温度对槽内温度影响显著,随温差增大,热损失呈线性增加。

图5 不同环境温度条件下,横截面3 m处槽内温度分布对比

为了改善周围环境对槽内温场的影响,对氧化槽壁面加装保温材料,在Fluent中选取氧化槽外壁面并设置为壳传导。保温材料为岩棉板,其具有阻燃性,导热系数较低且透气性好,具有保温和防火双重作用,为氧化槽提供良好的节能保温系统[17-20]。其材料参数为:密度150 kg/m3,导热系数0.040 W/(m·K),比热容0.75 kJ/(kg·℃)。以环境温度263.15 K为例,不改变其他参数,分别对25、50、75、100 mm保温层进行稳态分析[18],不同厚度保温层氧化槽纵截面(YZ平面,x=0)矿浆温度分布如图6所示。

a—25 mm;b—50 mm;c—75 mm;d—100 mm。

为了说明无保温层和不同厚度保温层对槽内温度的影响,取距底部3 m处的横截面,沿中心向径向分布,结果如图7所示。可以看出:25 mm厚度的保温层比无保温层时槽内温度升高2 ℃左右,主要是岩棉板的导热效率远远低于不锈钢材质的氧化槽,也降低了对流传热速率;每增加25 mm厚度保温层,氧化槽内温度升高约0.5 ℃,保温层越厚保温效果越好,但需要结合实际情况,选取合适厚度的保温层。

图7 横截面3 m处不同厚度保温层对槽内温度的影响

4 结论

极端天气下的环境温度对生物氧化槽内的温度场有明显影响。通过建立三维模型,可明确不同环境温度下槽内温度场状况;在氧化槽外壁增设保温层,改造氧化槽结构,增大换热量,可以改善槽内温度场环境;内热源生热量太大会导致局部温度过高,应合理增设换热器,通过增加换热面积改善槽内温场。

环境温度对槽内温场的影响呈线性增大趋势,外壁增设保温层,能较好改善槽内温场,保温层厚度需要结合实际情况确定。