EPB/TBM双模盾构机转换模式技术研究

李晓飞

(中交一公局厦门工程有限公司,福建 厦门 361000)

1 工程概况

1.1 总体概况

区间左线全长1 854.167 m,右线全长1 846.242 m。共设置3座联络通道,其中2号联络通道兼做废水泵房。隧道最小纵坡为15.197‰,最大纵坡为26.13‰。

采用2台EPB/TBM双模盾构机施工,盾构机从小梅沙站始发,到达大梅沙接收吊出。

1.2 区间地质条件

地层情况:上软下硬地层(砂质黏性土、全强风化花岗岩、中微风化花岗岩)、砂层(左线长15 m、右线长5 m);微风化花岗岩层(63~144 Mpa)。

水文情况:地表水主要有大梅沙人工湖、场地南侧的海水,湖底距隧道顶板距离约为12.61~15.22 m,影响范围约220 m,区间隧道距离海域约60~400 m。地下水主要有松散岩类孔隙水、基岩裂隙水(主要赋存于块状强风化、中等风化带中,略具承压性)。

不良地质:液化砂层(海冲积含有机质砂、中砂、冲洪积细砂、粗砂)和孤石。

2 双模盾构机转换关键技术研究

2.1 模式转换前期工作

在双模盾构模式转换前,首先明确模式转换选点问题,选择模式转换的掌子面要稳定,裂隙水少且地面无建(构)筑物,具体如下:(1)当盾构机从EPB模式转换到TBM模式时,盾构机须进入硬岩段长度为20~25 m(安全距离),进行转换准备。(2)转换前需进行地下水给水实验,确定地下水补给量,制定止水方案(盾尾后5~8环位置依次往后施做3道止水环,盾尾处注入聚氨酯)。(3)转换模式确保常压开仓作业的可行性,土仓顶部土压为0,期间无压力上涨等变化。(4)打开下部土仓壁球阀,确认无水或只有少部分清水流出。(5)开仓进行气体检测,无有害气体。

经过综合考虑及计算,掌子面完好,无坍塌风险(全断面微风化花岗岩),故选择在70环处进行模式转换。如图1所示。

图1 换模选点位置隧道纵断面图

满足了转换模式选点要求以后,需要对盾构机进行调整:(1)在即将达到选点换模里程时,调整好盾构机姿态,保证上中下右四组铰接行程最少有50 mm行程。(2)将盾尾后部10环管片拉紧、固连成一体,防止刀盘后退过程中,管片之间出现松动。(3)达到换模里程后,将土仓内的剩余渣土清理出仓内;在换刀过程中,利用前盾及中盾稳定器向外伸出撑住岩壁,再用铰接将前盾及刀盘回拉一定距离,将主机整体缩回,掌子面预留足够的换刀作业空间,大幅度降低换刀工作时间及风险。(4)7#、8#、9#位置的推进油缸完全缩回,防止吊运物资刮伤推进油缸,16#位置的推进油缸需要完全缩回,管片和16#油缸撑靴之间需要预留一个盾尾辅助吊耳焊接空间;其余油缸用防火棉缠绕包裹绑扎进行防护。(5)有限空间焊接作业通风系统准备。

完成以上所有准备,且复合无误后,即可开始EPB/TBM模式正式转换工作。

1.6 HER-2阴性阈值建立 取上述正常乳腺标本,行FISH检测,每张随机计数100个细胞,计算出现FISH阳性细胞的总数及百分比,统计百分比的平均值及标准差,阴性阈值= 平均值(M)+ 3×标准差(SD)[3]。

2.2 双模盾机构转换工筹安排及工效分析

首先进行断电前停机位确认,查看设备桥连接主机、螺机管线标牌是否齐全;确认拼装机前移至限位,螺机完全缩回,螺机前闸门完全打开,刀盘处于0点位置;拼装机后移至限位,并固定牢固,在完成盾构机状态准备后,开始进行换模工作,前期在通过有限元分析及模拟螺旋输送机从底部拔出过程,结合安装中心螺机和溜渣板预计时间,计划17 d内完成换模工作。如图2所示。

图2 双模转化工筹示意图

在进行后配套后移后,在边轨两侧布置行走平台及临时物资存放平台,有效进行区域划分,且保证至少有20 m长度的工作空间,方便螺机拔出及材料倒运。

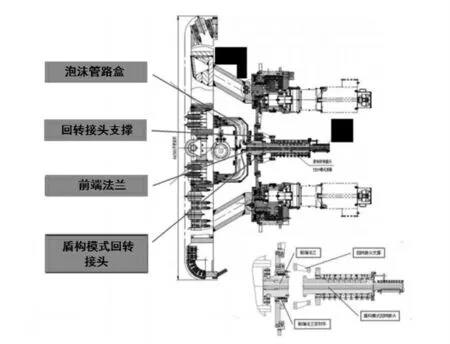

在拔出螺机前拆除刀盘内TBM模式不适用的部件,同时为拆除回转中心做准备。

在刀盘管路盒、前端法兰等物件运出之后,将溜渣板、接碴斗等部件运进后,可进行螺旋机拆卸作业,如图3所示,准备工作如下:

图3 拆除部件示意图

(1)拆除螺旋机干涉部件:拆除螺旋输送机上的油管、泡沫管以及电缆等,并将各管路端部用胶带密封住,将各管线从螺旋输送机下方移出。

(2)拆除其他干涉部件:拆除管片拼装机托梁上的横梁;拆除设备桥上可拆卸式横梁和此段皮带机,并将它们放于合适位置保存好。

(3)清理渣土并稳固地层:清理土仓、螺旋机内渣土,同时根据前方地质条件,判断渗漏水大小,是否还需增加水泵抽水。

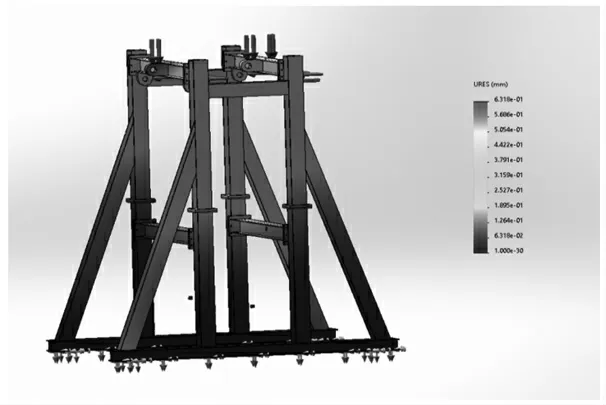

同时通过三维建模和有限元分析来验算螺机拆除门架的受力情况和吊耳是否满足要求:

第一次设计门架吊装过程中,未采用门架横梁及斜撑设计,钢材采用5高碳钢200 mm*200 mm标准工字钢,并对法兰连接面进行了加厚处理,门架上支撑梁和下支撑梁均采用了法兰螺栓连接,此设计使得门架能够重复利用,并且安装较为简单,省去了较长的焊接时间,有效地控制了安装时间,经过第一次的三维建模和有限元分析,发现门架上部横梁有变形较大风险,故为门架加装设计斜撑及横梁,并对其进行二次受力分析,结果横梁及斜撑能够有效提升门架整体刚性及提升安全系数。如图4所示。

图4 拆机门架加横梁及斜撑应力及位移图

门架上吊耳材料为Q345B,底板焊缝受拉力及剪切力。

则:F=2[τ,]×0.7kl=2×172.5×0.7×24×400=2 318 400 N,其中:[τ,]为焊缝金属的许用剪切应力,MPa;l为焊缝的工作长度,mm;k为焊缝的宽度,mm;则单个吊耳最大承载能力约为231 t。

螺旋机拔出时最少需要2个吊耳,承载能力为231.8×2=463.6 t。螺旋机吊装时总重约为36 t,则安全系数:

吊耳本身承受压应力:吊耳受压应力N=σb*S=σb*D*t/2,接触面积按吊耳孔面积1/2;其中,N为单个吊耳能承受载荷;σb为材料屈服强度,S为断面处截面积;D为吊耳孔直径;t为吊耳厚度。

N=345*80*50/2=690 000 N≈690 kN,单个吊耳所能承受拉应力约为69 t。

螺旋机吊装有4个吊耳,承载能力为69*4=276 t,螺旋机吊装时总重量约36 t,所以安全系数s=276 t÷36 t≈7.67。

经过计算,螺旋机吊耳及拆机门架上的吊耳安全系数都满足实际使用要求。

在螺机拔出的过程中需要不断地倒换吊耳位置,在拆机门架及临时焊接的门架上焊接吊耳,采用10 t的手拉葫芦挂在螺机的吊耳上,并在尾盾上方及H梁位置上加焊吊耳来满足螺旋机拔出的复杂倒钩,总计焊接吊耳13处,挂手拉葫芦8个,倒钩葫芦4个。

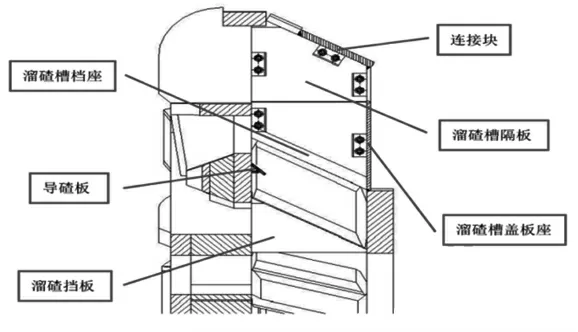

螺机拔出并安装完二级伸缩套筒后即可开始倒运焊接溜渣板,通过定位块,安装溜碴槽盖板座、溜碴槽隔板、连接块至切刀刮刀梁处,总共有6处,使用定位螺栓为M36*120,铆焊安装溜碴槽挡座至刀盘支腿处,总共6处区域。如图5所示。

图5 溜渣板焊接位置图

安装溜碴装置同时可安装中心螺旋机,安装完中心螺机以后安装结渣斗,接碴斗安装完成后,盾构模式回转接头组件的隔板安装在螺旋输送机上,隔板的紧固件为螺钉(螺钉M24*60)。如图6所示。

图6 安装中心螺机吊耳图

完成以上作业后,完成后配套前移,管线连接。调试运行盾构机,模式转换完成。

3 结束语

通过本次模式转换作业遇到的实际难题及工时较长、吊装危险系数较大,结合提出的多使用有限元+三维建模前期模拟螺机拔出过程,能够提前发现螺机拔出过程中非常规吊装的风险,确保安全有序地施工,避免隧道成型质量的受损。