聚脲涂层防爆罐抗爆性能研究

方志强,吕 平,王 旭,黄微波,张 锐,李 鹏

(青岛理工大学土木工程学院,山东青岛 266033)

防爆罐作为一种维护公共安全、减小爆炸物品损伤的排爆装置,需要达到既能发挥抗爆作用,又可利于移动和搬运。目前,国内防爆罐主要由新型高强钢板制成,或者由普通薄钢板和纤维束或泡沫铝等材料复合而成。新型高强钢板虽然能够提高防爆罐本身的抗爆能力,但是结构本身存在质量较大、移动笨重等缺点,泡沫铝等复合材料结构防爆罐质量较轻,但却无法增强抗爆能力[1]。因此对于防爆罐的设计成为保证安全最大化的重中之重。

近年来,随着聚脲材料在抗爆方面表现出的优异防护效果[2],聚脲复合结构抗爆的研究逐渐深入。在爆炸试验方面,Dai 等[3]进行了聚脲涂覆钢板的爆炸试验,得到聚脲涂层能够有效降低钢板的损伤变形,但背爆面涂层发生了破碎剥离情况。赵鹏铎[4]、王琪[5]等针对背爆面聚脲涂覆钢板进行试验,发现背爆面涂覆钢板能够有效减弱钢板竖向变形,但受涂层厚度影响,背爆面涂层发生不同程度的损坏脱落。Hou 等[6]通过聚脲涂覆钢板的爆炸试验,总结了聚脲钢板复合结构的破坏模式,背爆面涂层发生剥离破坏,迎爆面涂层发生中心堵塞和开裂失效。在数值模拟方面,甘云丹[7]对聚脲涂覆钢板爆炸试验进行了仿真分析,发现背爆面涂覆聚脲的钢板要比迎爆面涂覆和双面涂覆的钢板的抗爆能力强。Samiee 等[8]利用软件模拟了聚脲涂覆圆形钢板的变形情况,发现聚脲涂覆钢板在爆炸荷载下的变形远小于无涂层钢板的变形。王喜梦等[9]对背爆面聚脲涂覆钢板进行了仿真分析,发现背爆面涂层在爆炸过程中存在二次崩落,崩落碎片的动能是聚脲吸能的主要形式。

以上研究表明,聚脲涂覆钢板在爆炸防护中能发挥良好的抗爆作用,但是相关研究发现,背爆面涂层会出现不同程度的脱落剥离现象,不能将聚脲涂层防护发挥出最大作用。本课题组之前采用抗爆聚脲材料(MS-1)和黏弹性阻尼材料(Q413m)均在油罐车冲击防护中表现出优异的防护效果[10]。因此,本文利用有限元软件ANSYS/LS-DYNA 对抗爆聚脲材料(MS-1)涂覆于防爆罐背爆面时的抗爆性能进行了爆炸仿真分析,并与无涂层防爆罐、涂覆黏弹性阻尼材料(Q413m)的防爆罐进行比较,研究背爆面涂层在药量为75 g TNT 的爆炸荷载作用下的动态响应和吸能情况,并通过相同药量下的涂层防爆罐爆炸试验,对数值模拟情况进行了验证,探讨了涂层抗爆性能及机理。

1 数值模拟与爆炸试验方法

1.1 复合结构模型建立及网格划分

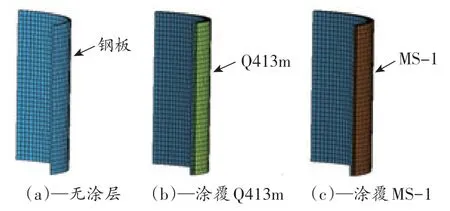

通过ANSYS 软件建立足尺防爆罐模型,模型分为无涂层防爆罐、涂覆Q413m 防爆罐及涂覆MS-1 防爆罐。罐体采用Q235 钢建立实体单元模型,在罐体与涂层之间采用*CONTACT_ERODING_SURFACE_TO_SURFACE 算法定义接触,满足罐体与涂层之间的附着力要求,单位制采用cm-kg-ms[11]。空气和炸药采用欧拉算法,涂层和钢板采用拉格朗日算法,网格按照映射网格划分[12]。炸药为75 g,固定在罐体的中心位置,防爆罐四分之一模型及划分网格模型如图1所示。

图1 防爆罐四分之一模型及网格模型Fig.1 Quarter model diagram and grid model diagram of explosion-proof tank

1.2 模型及参数

数值模拟通过ANSYS 软件建模,LS-DYNA 软件进行后处理计算。LS-DYNA 有限元软件中材料模型多达200余种,每种材料根据理论模型公式设定多个不同参数,不同的模型会得到差别较大的数值模拟结果。因此,选择合适的材料模型至关重要,以下为两种涂层、钢板、炸药及空气的材料模型与状态方程,并根据相关实验测得模拟参数。

1.2.1 Q413m和MS-1模型及参数

从弹性体的动态力学性能来看,MS-1 和Q413m均是超黏弹性体,选用MAT_0IECEWISE_LINEAR_0LASTICITY 材料模型[13],此外,在爆炸情况下需要考虑材料的应变率效应,采用Mooney-Rivlin 模型[14]来表示,失效准则采取最大主应力拉伸失效准则,具体参数如表1所示。

表1 MS-1和Q413m的参数Table 1 Material parameters of MS-1 and Q413m

1.2.2 钢板模型及参数

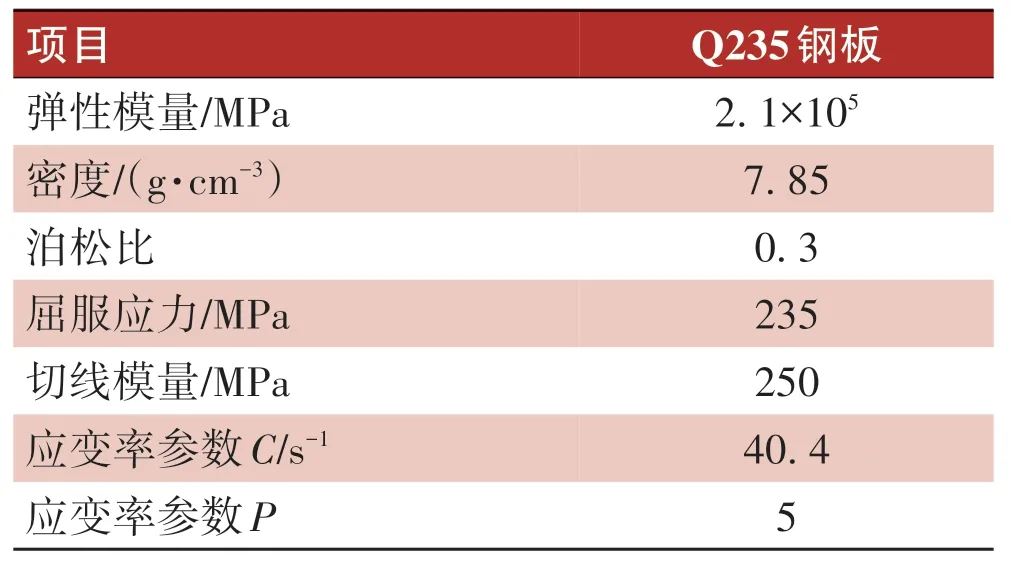

罐体钢板采用Q235 钢,材料选择MAT_0LASTIC_KINEMATIC 模型[15],应力-应变关系分为两段,第一段直线的斜率等于材料的弹性模量,第二段直线的斜率为切线模量。应变率效应通过Cowper-Symonds模型[16]反映,具体参数如表2。

表2 Q235钢板参数Table 2 Material parameters of Q235 steel plate

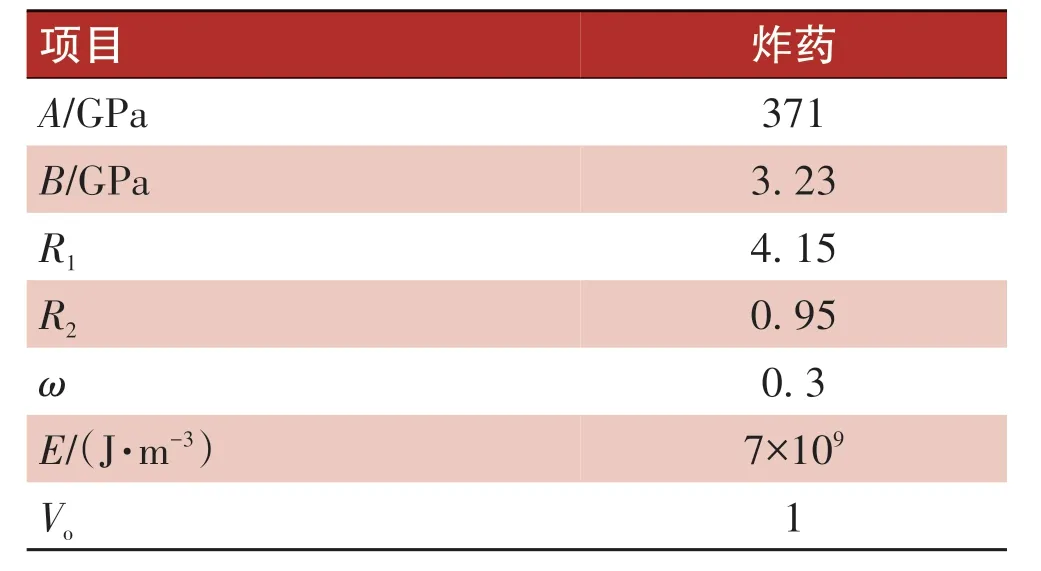

1.2.3 空气和炸药模型及状态方程

空气模型选择MAT_NULL[17],状态方程为EOS_LINE-AR_0OLYNOMIAL。炸药为TNT,材料模型选择MAT_HIGH_EX0LOSIVE_BURN[17],状态方程为EOS_JWL,具体参数如表3。

表3 炸药相关参数Table 3 Related parameters of explosives

1.3 数值模拟方案

建立无涂层防爆罐和涂覆Q413m、MS-1防爆罐,防爆罐整体结构为圆筒状,长度为30 cm,内半径20 cm,外半径20.6 cm,壁厚0.6 cm,涂层厚度为0.4 cm。将75 g TNT置于防爆罐几何中心处,不与罐体内侧接触。防爆罐罐体与地面平行四点固定,装置示意图如图2所示。

图2 防爆罐模型侧面示意图Fig.2 Side diagram of explosion proof tank model

1.4 爆炸试验方案

用75 g TNT进行爆炸试验,通过对比爆炸试验与数值模拟结果,验证以上数据的正确性和可靠性。

涂层与钢板基材良好的附着至关重要,在喷涂之前,需要将配套底漆涂覆在基材表面[18]。

防爆罐罐体采用Q235 无缝钢管,规格为底面直径21.9 cm,高33 cm,壁厚0.6 cm。Q413m 及MS-1厚度为0.4 cm,利用0VC 圆管和深色胶带将炸药固定在罐体中心位置,使用电雷管引爆,罐体平行于底面放置,并用特制木块进行固定,防止罐体产生滚动滑移。防爆罐爆炸试验装置图如图3所示。

图3 防爆罐爆炸试验装置Fig.3 Explosion test device of explosion-proof tank

1.5 性能测试

数值模拟实验中,两种涂层及钢板的应力曲线、位移曲线、动能曲线和内能曲线利用LS-DYNA 有限元软件进行后处理计算,得到钢板及涂层的爆炸损伤过程,在LS-DYNA软件窗口点击Fcomp按钮,得到两种涂层及钢板的应力云图,并通过选择模型上破坏最大处一点,单击History 按钮计算模型的位移曲线,导出实验数据进行Origin软件进行绘图。

对于现场爆炸实验后罐体位移采用直尺测量,

根据破坏程度将直尺紧贴变形点平行放置,并与另一个直尺垂直相交,读取垂直直尺的刻度,即为变形点的最大径向位移。通过爆炸实验所测罐体的径向位移与模拟中罐体的径向位移的对比,分析数值模拟的准确性与可靠性。

2 结果与讨论

2.1 防爆罐损伤仿真

2.1.1 防爆罐应力时程曲线分析

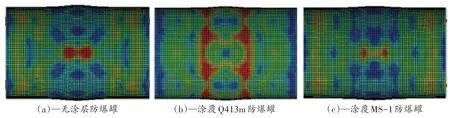

比较无涂层防爆罐、涂覆Q413m 防爆罐和涂覆MS-1 防爆罐损伤情况,图4 为3 种防爆罐的应力云图。

图4 防爆罐应力云图Fig.4 Stress nephogram of explosion-proof tank

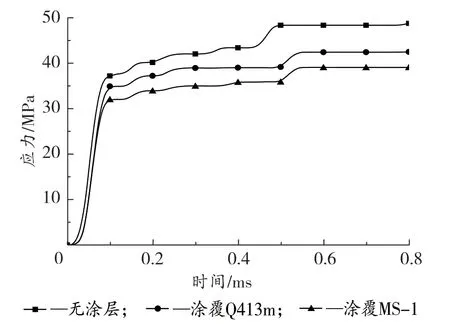

从图4 可以发现,3 种罐体均有不同程度的鼓包现象(图中上下部分表面变化),无涂层鼓包最明显,出现应力集中,而涂覆MS-1 防爆罐承受应力变化较小。为了定量对比3种防爆罐的应力变化,通过软件数据拟合出无涂层罐体、涂覆Q413m 罐体及涂覆MS-1 罐体的应力时程曲线,选取罐体距离起爆点最近的中部节点为对比节点,结果如图5所示。

图5 无涂层、涂覆Q413m及MS-1防爆罐有效应力时程曲线Fig.5 Time history curves of effective plastic stress of explosionproof tank without coating,with Q413m and MS-1 coating

从图5 可知,爆炸冲击波从内面板传递到外面板,应力先增大后逐渐平缓。无涂层罐体、涂覆Q413m 罐体和涂覆MS-1 罐体的应力峰值分别为49 M0a、43 M0a 和39 M0a,涂覆Q413m 罐体和涂覆MS-1 罐体相较于无涂层罐体应力峰值分别降低了12.24%和20.41%,可见2 种材料均能减弱应力的传播,其中涂覆MS-1 削弱应力效果最明显。此外,与无涂层防爆罐相比,涂覆涂层防爆罐的应力峰值延迟了0.05 ms,说明爆炸冲击波传至外面板时,被涂层消耗吸收了部分应力,起到较好的防护效果。综上可得,有涂层防爆罐的应力均得到不同程度的削弱,涂层确实能够起到较好的防护效果,其中涂覆MS-1防爆罐的应力峰值最小,抗爆效果最好。

2.1.2 防爆罐径向位移时程曲线

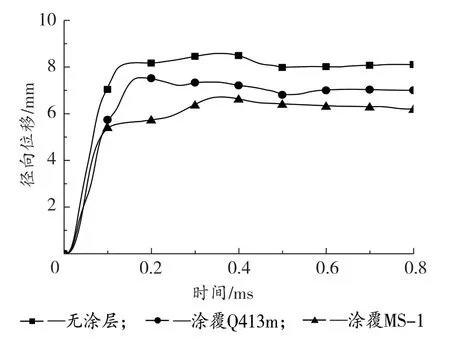

图6为无涂层防爆罐、涂覆Q413m防爆罐及涂覆MS-1防爆罐的径向位移时程曲线。

从图6 可以发现,当时间为0.025 ms 时,爆炸冲击波经空气达到罐体内面板,罐体开始发生变形。

图6 防爆罐径向位移时程曲线Fig.6 Time-history curves of radial displacement of explosionproof tank

罐体径向位移呈现先增大后趋于平稳,无涂层罐体、涂覆Q413m 罐体、涂覆MS-1 罐体分别在时间为0.36 ms、0.18 ms、0.34 ms时,径向位移达到峰值,最大分别为8.28 cm、7.36 mm、6.33 cm。可见,涂层的存在使罐体爆炸后径向位移减小,提高了罐体自身的抗爆能力,并且MS-1 的防护效果优于Q413m 的防护效果,能过起到更好的抗爆防护作用。

综上可得,爆炸产生的能量造成防爆罐的损伤,主要以罐体变形为主,MS-1 更好地约束了罐体在爆炸荷载作用下的变形,起到良好的防护效果。涂层受到爆炸荷载的多方面耦合作用时,可以通过自身产生拉伸及剪切变形抵消部分冲击波,减小罐体整体的损伤变形。

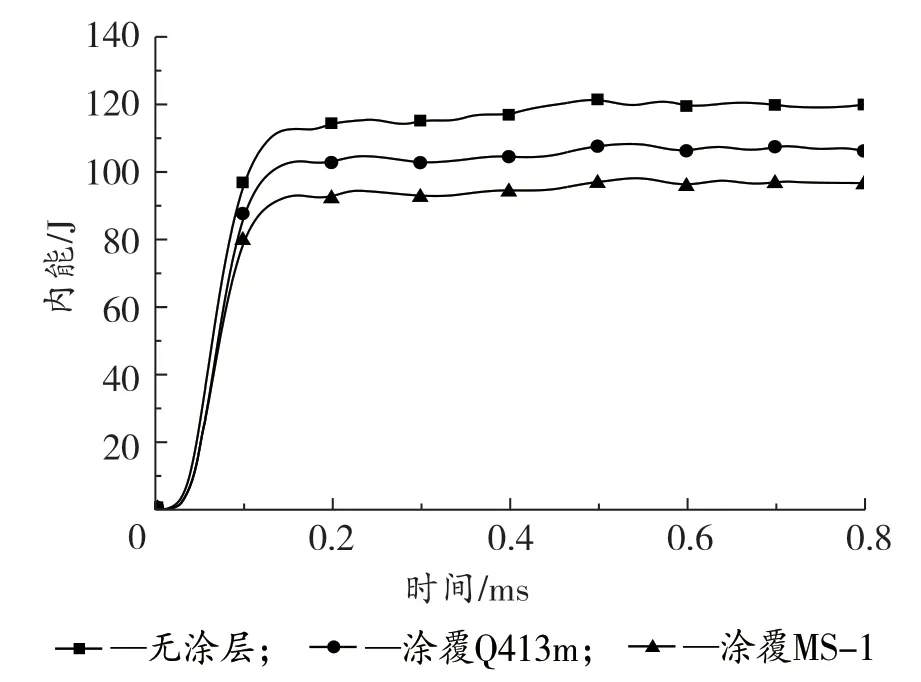

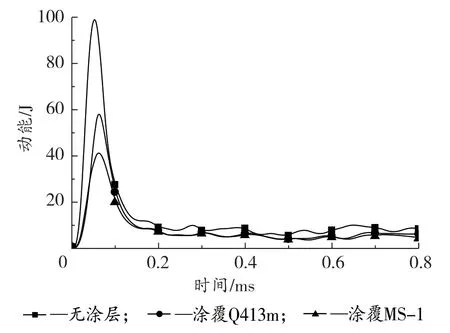

2.1.3 防爆罐内能及动能时程曲线

以上结果表明,Q413m 及MS-1 起到了良好的防护效果,约束了罐体的径向变形,对于涂层的防护机理需要从无涂层及有涂层防爆罐的能量变化角度进行分析,比较涂层与罐体的能量消耗与转化。图7、图8分别为无涂层防爆罐、涂覆Q413m防爆罐及涂覆MS-1防爆罐的内能、动能时程曲线。

图7 防爆罐罐体内能时程曲线Fig.7 Energy-time curve of explosion-proof tank

图8 防爆罐罐体动能时程曲线Fig.8 Kinetic energy time-history curves of explosion-proof tank

由图7可知,无涂层防爆罐内能在0.032 ms时开始迅速增加,到0.15 ms 后趋于平稳,罐体内能最大达到120 J;涂覆Q413m 防爆罐的内能变化呈现先增大后稳定的趋势,内能最大值达到108 J,相较于无涂层防爆罐内能降低了10.00%;而涂覆MS-1 防爆罐内能变化趋势与两者相似,但是内能峰值有所延迟,在0.018 ms 后趋于稳定,最大值达到95 J,相较于无涂层防爆罐内能降低了20.83%,相较于涂覆Q413m防爆罐内能降低了12.04%。

由图8 可知,3 种防爆罐罐体外面板的动能变化趋势相同,均呈现先增大再减小,最后趋于稳定。无涂层防爆罐动能在爆炸开始后0.05 ms 达到峰值,峰值为107 J;涂覆Q413m防爆罐罐体动能增长较慢,峰值降低,达到69 J,相较于无涂层防爆罐动能降低了35.51%;而涂覆MS-1 防爆罐罐体动能峰值最小,达到45 J,相较于无涂层防爆罐动能降低了57.94%,相较于涂覆Q413m防爆罐动能降低了34.78%。

无涂层防爆罐在爆炸过程中,爆炸冲击波由内面板传递至外面板所产生的能量,一部分以光能、热能的形式耗散,一部分转化为内能和动能被罐体自身吸收,导致罐体出现较大变形甚至破碎,出现爆炸破片引起结构的破坏,对周围人员及环境造成巨大伤害。有涂层防爆罐在爆炸过程中,爆炸冲击波传递经过空气、罐体及涂层,除了罐体耗散部分能量外,涂层会吸收转化部分能量,导致罐体内能及动能的降低,使罐体整体结构变形减小。其中,对于有涂层防爆罐,相较于Q413m 涂层,MS-1 涂层的耗能作用更加明显,可发挥出更好的消波作用,达到良好的抗爆效果。

2.2 爆炸试验结果对比

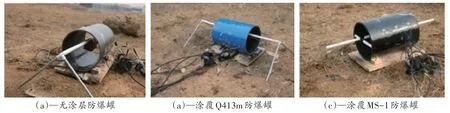

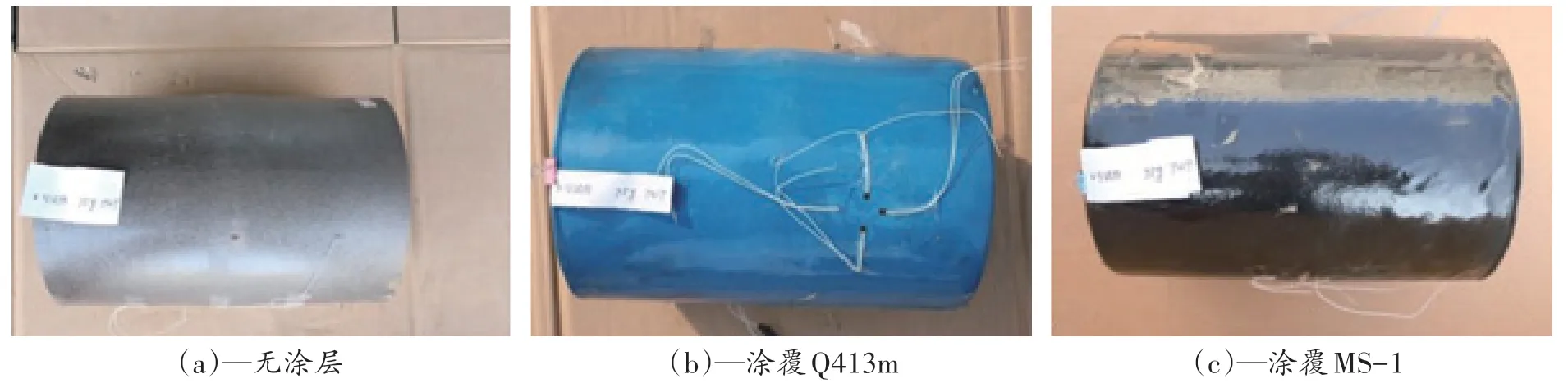

无涂层防爆罐、涂覆Q413m 及涂覆MS-1 防爆罐在爆炸荷载作用下的破坏形态如图9所示。

图9 防爆罐罐体破坏形态Fig.9 Failure mode of explosion-proof tank

从图9 可以直观地看到,3 种防爆罐均有不同程度的损伤。无涂层防爆罐罐体中部出现鼓包,罐体上端和下端无明显破坏,涂覆Q413m 及涂覆MS-1 防爆罐罐体中部出现微小变形,其他部分无明显变化。为了验证以上结果,将3种防爆罐的罐体最大径向位移与数值模拟结果进行对比,结果见表4。

表4 防爆罐最大径向位移试验结果对比Table 4 Comparison of maximum radial displacement test results of explosion proof tank

从表4可以发现,在现场爆炸试验下,无涂层、涂覆Q413m及涂覆MS-1防爆罐的罐中最大径向位移分别为7.7 mm、6.6 mm 及5.8 mm,无涂层防爆罐的罐中变形最大,涂覆Q413m 防爆罐的罐中最大径向位移较无涂层防爆罐降低了14.29%,而涂覆MS-1防爆罐罐中最大径向位移较无涂层防爆罐降低了24.68%,较涂覆Q413m 防爆罐降低了12.12%,涂覆MS-1 的防护效果更好。此外,试验结果与模拟结果基本吻合,误差控制在10%左右,说明仿真结果具有一定的可靠性与准确性。

2.3 涂层抗爆机理

通过以上无涂层防爆罐、涂覆Q413m 及涂覆MS-1 防爆罐在内能和动能两方面的研究可知,罐体面板在受到爆炸冲击荷载作用下,动能在短时间内迅速达到峰值,通过涂层与罐体内部耗能等作用,一部分动能转化为自身的内能。表5 为无涂层、涂覆Q413m及MS-1防爆罐的能量转化情况。

从表5 中可知,无涂层防爆罐的动能转化率较高,在爆炸荷载作用下,大部分能量以动能的形式耗散,可能会导致罐体变形或破碎,产生爆炸碎片向周围环境飞溅,对周边区域造成损害;而有涂层防爆罐的动能转化率较低,说明爆炸产生的能量大部分由动能转化为内能,可能通过自身内部结构改变及外部结构变形而耗散,降低了罐体自身的动能,减小对周围环境及人员的威胁,其中,MS-1 在减弱动能、吸能和能量转化方面综合性能最优,防护效果最好。

表5 无涂层、涂覆Q413m 及MS-1 防爆罐的能量转化Table 5 Energy conversion of non-coated,Q413m and MS-1 coated explosion tanks

对于涂层耗能机制,可能与材料的分子结构和力学性能有关,特别是材料中脲键作为硬段部分决定着材料的性能。Q413m 的分子链受外部环境影响而运动、摩擦、破坏与重构构成了阻尼的微观效应,通过Q413m 表现出稳定的应变滞后于应力的迟滞现象所产生的迟滞回线,表明材料在每一个振动周期都能耗散更多的能量[19]。Q413m 的力学强度较低,但伸长率较高,此外,材料中脲键作为硬段部分决定着材料的性能,脲键较多,材料的抗拉强度较高。Q413m 中异氰酸酯基部分与氨基反应形成脲键,另一部分与羟基反应;而MS-1 中异氰酸酯基均与氨基反应形成脲键。

爆炸冲击以应力波的形式在材料中传播,应力波产生加载波和卸载波,2 种波发生相互运动和相互作用,以抵消部分冲击荷载。聚脲涂层(MS-1)为微相分离结构,在爆炸荷载作用下,硬链段使得非结晶相分子链段之间发生主方向重新排列和结晶现象,材料的力学性能明显提升,提高了聚脲材料的衰减冲击波的能力,并在过渡阶段中吸收大量冲击能量[20-21]。聚脲涂层同样具有高黏弹性,在冲击过程中产生黏性耗散,在爆炸荷载下发生变形、剪切力以此来吸收抵消爆炸产生的冲击能量。聚脲分子间存在作用力较强的脲键形成硬链段,脲键是由氢键连接而成,在高频冲击荷载的作用下,聚脲分子链段发生移动,当氢键发生断裂时,通过氢键的断裂吸收大量能量,当冲击波被抵消后,分子链段间也停止移动,此时在材料内部会重新形成多组氢键[22]。聚脲材料通过氢键不断的移动、断裂及重新组合,会不断地释放和吸收能量,来吸收和抵消爆炸冲击产生的能量。因此,MS-1 在爆炸荷载作用下能够表现出良好的防护作用,更好地提高罐体的抗爆能力。

3 结语

(1)在防爆罐损伤方面,无涂层、涂覆Q413m、涂覆MS-1 防爆罐最大径向位移分别为8.28 mm、7.36 mm、6.33 mm,涂层均起到了良好的抗爆防护效果,其中MS-1 的抗爆效果最好。在能量转化及耗能方面,相较于无涂层防爆罐,涂覆Q413m 防爆罐内能及动能降低了10%和35.51%,涂覆MS-1 防爆罐内能和动能降低了20.83%和57.94%。Q413m及MS-1均能减弱防爆罐的最大动能及内能,将部分动能转化为内能,通过分子键的断裂与重新组合耗散能量,提高了结构的抗爆能力。

(2)在现场爆炸试验下,无涂层、涂覆Q413m、涂覆MS-1 防爆罐的罐中变形分别为7.7 mm、6.6 mm、5.8 mm,涂覆MS-1 防爆罐的破坏程度最小,涂覆MS-1的抗爆能力最强。试验结果与模拟结果基本吻合,误差控制在10%左右,说明仿真结果具有一定的可靠性与准确性。

(3)在小当量TNT 下,涂覆MS-1 及涂覆Q413m起到了一定的防护效果,提高了结构的抗爆能力,但是对于实际工程中大当量TNT 情况下材料的防护效果无法确定,需要开展进一步研究。此外,数值模拟结果与现场爆炸实验仍存在一定误差,需要对材料模型进行进一步研究,确保数值模拟结果的准确性。