R134a-DMF垂直管内鼓泡吸收特性研究

孔祥强 李华昭 李见波

(山东科技大学机械电子工程学院 青岛 266590)

吸收器作为吸收式制冷机的主要热、质传递设备,其吸收特性对吸收式制冷机的性能有重要影响[1-3]。目前,商用吸收式制冷机组中的吸收器主要为水平管外降膜吸收的方式,但该方式难以实现空冷与小型化[4-6]。鼓泡吸收器具有结构简单、受振动干扰小、可实现空冷等优势,近年来在小型化空冷吸收制冷装置中逐渐受到青睐[7-10]。

Y. T. Kang等[11]实验研究发现鼓泡吸收器的吸收速率高于降膜吸收器的吸收速率。T. Elperin等[12]通过实验研究得到鼓泡吸收器中气泡生长和上升各阶段的传热、传质耦合特性。Y. T. Kang等[13]建立了用于氨水鼓泡吸收器设计中界面面积计算的初始气泡直径实验关联式。P. Snabrer等[14]提出球形气泡鼓泡过程的数学模型,并计算得到气泡脱离时的体积、频率和气泡自由上升时的速度。罗玉林等[15]通过数值模拟研究了垂直风冷翅片管吸收器中氨水鼓泡吸收的传热和传质过程,并得到温度和摩尔分数等参数在吸收高度上的变化趋势。当前,鼓泡吸收中的制冷剂多为R124与NH3,其中R124属于HCFC类物质,具有较高的ODP与GWP[16-18];而NH3具有毒性及可爆性,限制了其在吸收制冷装置中的应用。工质对R134a-DMF(二甲基甲酰胺)具有良好的热力性能和安全性,对环境破坏小。A. Yokozeki[19]对比了用于蒸气吸收式制冷循环中R134a与DMF、TEG-DME、PEB6、PEC5等不同吸收剂的组合性能,发现工质对R134a-DMF的性能更好。M. Suresh等[20-22]实验研究了垂直吸收管中R134a-DMF溶液的气体流量、溶液流量、溶液初始浓度、溶液压力、溶液温度和冷却水流量等参数对吸收器性能的影响,同时建立了基于R134a-DMF的初始阶段气泡动力学和传热传质特性的数值模型。

上述对鼓泡吸收的研究主要针对吸收过程中的热、质传递特性,而对吸收过程中流型转变及其影响因素的研究较少,且研究结论为鼓泡吸收器设计提供的信息有限。为此,本文采用R134a作为制冷剂,DMF作为吸收剂,搭建了垂直管内鼓泡吸收可视化实验台,并构建了鼓泡吸收过程的热、质耦合传递数值模型,研究R134a被R134a-DMF混合溶液吸收过程中流型转变与热、质传递相互影响的规律,以及入口参数对鼓泡吸收特性的影响,为鼓泡吸收器应用于空冷吸收制冷装置的设计提供理论支持。

1 垂直鼓泡吸收实验装置

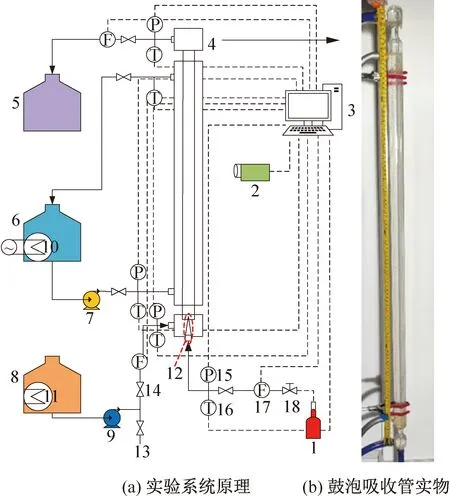

图1所示为垂直管内鼓泡吸收实验测试装置,主要由鼓泡吸收管、储液罐、温度传感器、压力传感器、流量计、高速摄像机以及数据采集系统等构成。通过阀门调节制冷剂蒸气压力和流量后,蒸气从下端蒸气入口管由喷嘴进入鼓泡吸收管;同时,稀溶液由吸收管下端溶液入口进入。制冷剂蒸气在上升过程中逐渐被溶液吸收,吸收完成后的浓溶液由吸收管上部浓溶液出口管流出;吸收过程放出的热量被套管间流动的冷却水带走。当压力、温度及流量达到实验预设条件并稳定时,高速摄像机用于记录气体在鼓泡吸收器中的运动变形及流型转变过程,同时采集温度、压力、流量的数据,最后计算机对实验数据进行采集与处理。吸收管采用石英玻璃管制成,鼓泡吸收管几何参数如表1所示。测试仪器规格参数如表2所示。

1 R134a储罐;2高速摄像机;3计算机;4鼓泡吸收管;5浓溶液罐;6冷却水罐;7水泵;8稀溶液罐;9溶液泵;10电加热器;11换热器;12喷嘴;13取样口;14针型阀;15压力传感器;16温度传感器;17流量计;18减压阀。

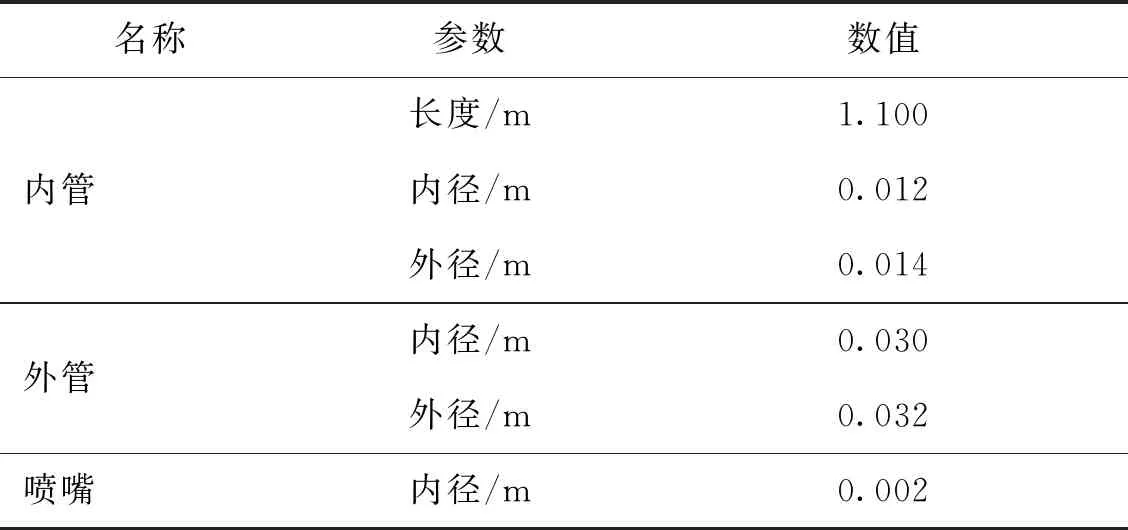

表1 鼓泡吸收管的几何参数

表2 测试仪器规格参数

2 鼓泡吸收热、质耦合传递模型

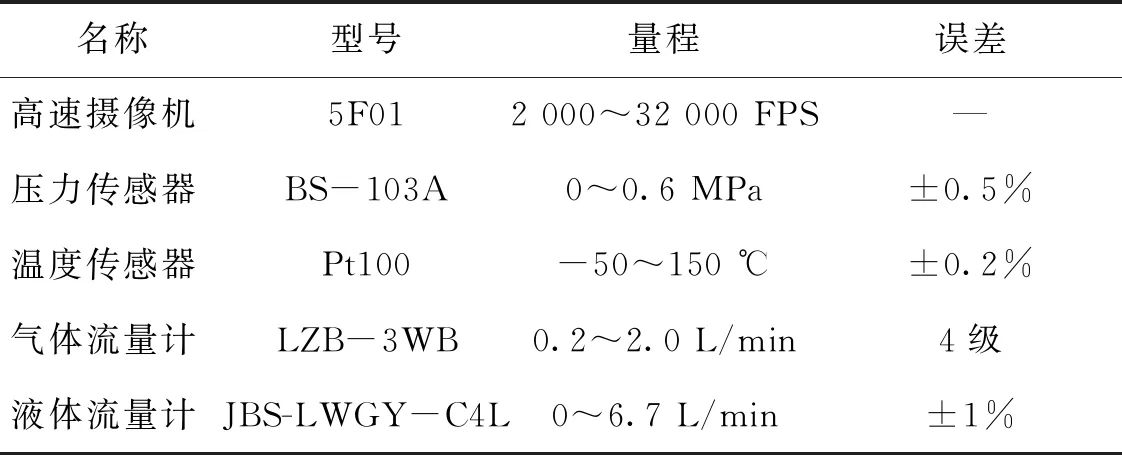

管内吸收过程中的气液两相流存在搅拌流、弹状流、泡状流和单相流等流态[23-24]。为此,在双模模型[25]基础上完善了热、质传递的数学模型。图2所示为垂直管内吸收过程微元段内的热、质耦合传递模型。

图2 微元段热、质耦合传递模型

为简化数值计算,进行如下假设:1)吸收过程处于平衡状态;2)气液两相接触存在稳定的相界面,且存在一层很薄的气膜和液膜,溶质通过界面方式为分子扩散;3)液膜和气膜均存在传热传质阻力,且两相传热传质面积相等;4)轴向热质传递忽略不计;5)吸收过程流动损失不计,即吸收压力不变。

R134a的摩尔通量与总摩尔通量的比值Z[26-27]:

(1)

气相与相界面、相界面与液相之间的传质方程分别为[28]:

(2)

(3)

由质量守恒可得:

nR134a,G=nR134a,L

(4)

质量通量:

mfR134a=nR134aMR134a

(5)

mfDMF=nDMFMDMF

(6)

mf=mfR134a+mfDMF

(7)

气相与相界面换热量:

δQG,i=KG,iδAi(TG-Ti)

(8)

相界面与液相换热量:

δQL,i=KL,iδAi(Ti-TL)

(9)

忽略壁温变化,溶液与冷却水换热量:

δQc=KcδAcΔtm,c

(10)

冷却水与空气换热量:

δQa=KaδAaΔtm,a

(11)

在平衡状态时,相界面对溶液的换热量δQL,i等于蒸气对相界面的换热量δQG,i与R134a-DMF发生相变产生的焓差之和,即:

δQL,i=δQG,i+mfR134aδAiΔhR134a+mfDMFδAiΔhDMF

(12)

同时,δQL,i也等于溶液对冷却水的换热量δQc与溶液进出口焓差之和,即:

δQL,i=δQc+Δ(mLhL)

(13)

溶液对冷却水的换热量δQc等于冷却水对空气的换热量δQa和冷却水进出口焓差之和,即:

δQc=δQa+mcΔhc

(14)

整个吸收管的能量守恒:

mG,inhG,in+mL,inhL,in+mc,inhc,in=

(15)

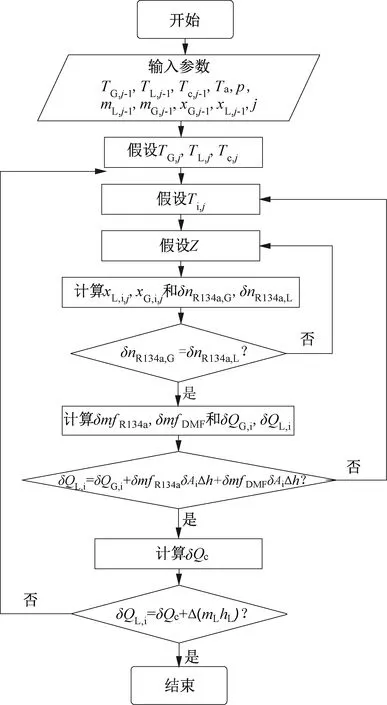

其中,搅拌流向弹状流、弹状流向泡状流的转变条件可由文献[29]获得。在吸收过程中,流型的变化导致气液两相流的热、质传递系数不同。在搅拌流与弹状流流态下,气相与相界面传热过程可视为管内对流换热,V.Gnielinski[30]研究给出了蒸气侧传热系数计算方法;相界面与液相传热过程可视为管内膜状凝结换热,P.K.Sarma等[31]研究得到了相界面与液相之间传热系数的计算方法。在泡状流流态下,气相与相界面、相界面与液相的传热系数计算方法可通过文献[32-33]获得。不同流态下的传质系数由Chilton-Colburn类比[34]确定。基于以上计算方法和相关研究成果[35-37],建立了鼓泡吸收管内热质耦合传递数学模型,编制了Matlab计算程序,单个微元段计算流程如图3所示。

图3 数学模型计算流程图

3 模型验证

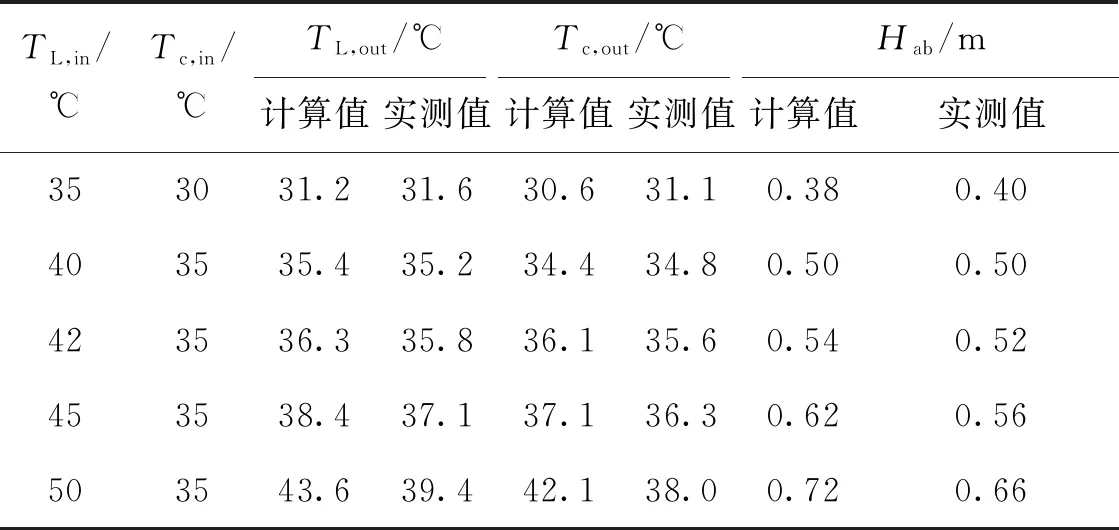

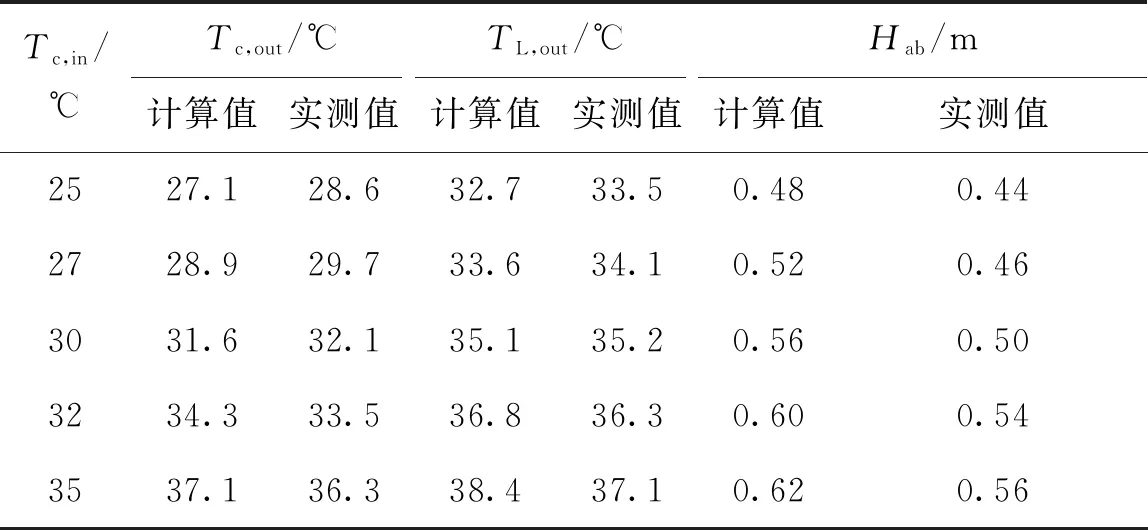

为验证构建的热、质耦合传递数学模型可靠性,测量了不同R134a蒸气入口质量流量mG,in、冷却水入口温度Tc,in、稀溶液质量分数xL,in、稀溶液入口温度TL,in等工况下吸收管内R134a-DMF浓溶液出口温度TL,out、冷却水出口温度Tc,out和吸收高度Hab等参数值,并与模型计算结果进行对比。由于不同工况下,热质传递过程类似,本文仅给出R134a蒸气入口温度TG,in为21 ℃、吸收压力p为0.34 MPa、mG,in为1.5 kg/h、xL,in为0.4、稀溶液入口质量流量mL,in为12.0 kg/h、冷却水入口质量流量mc,in为12.0 kg/h、环境温度Ta为21 ℃时,TL,in和Tc,in变化对吸收过程出口参数影响的计算值和实测值的对比,如表3和表4所示。

表3 不同TL,in下,模型计算值和实测值的对比

表4 TL,in为45 ℃时,吸收参数随Tc,in的变化

相对误差定义为(计算值-实测值)/实测值的绝对值,绝对误差定义为(计算值-实测值)的绝对值。吸收管入口和出口参数的模型计算值与实测值之间的最大温度相对误差在11%以内,平均相对误差在6%以内;吸收高度最大绝对误差在0.08 m以内,平均绝对误差在0.05 m以内,模型计算值与实测值吻合度较好,验证了该模型的可靠性。

4 结果与分析

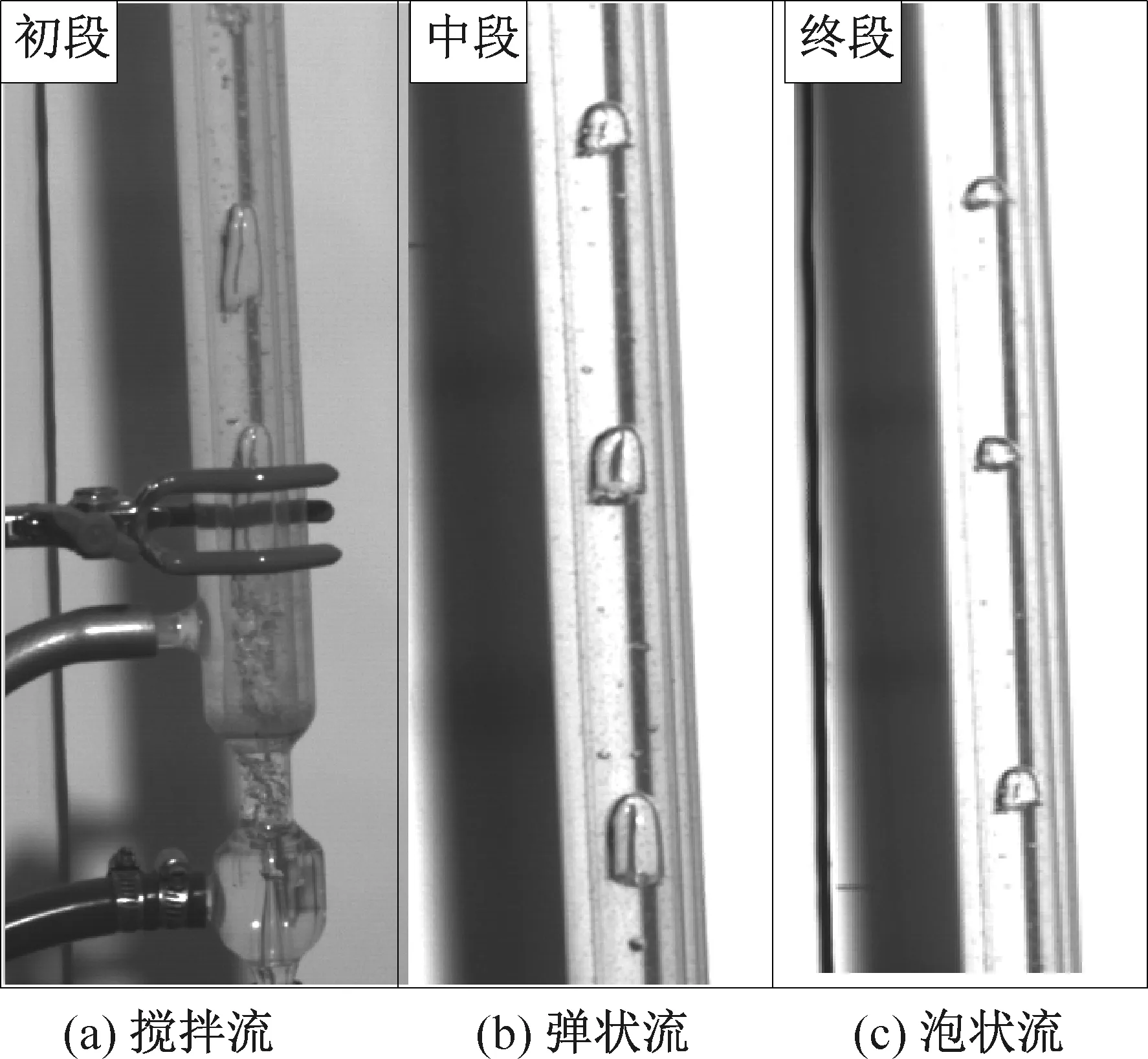

4.1 实验结果分析

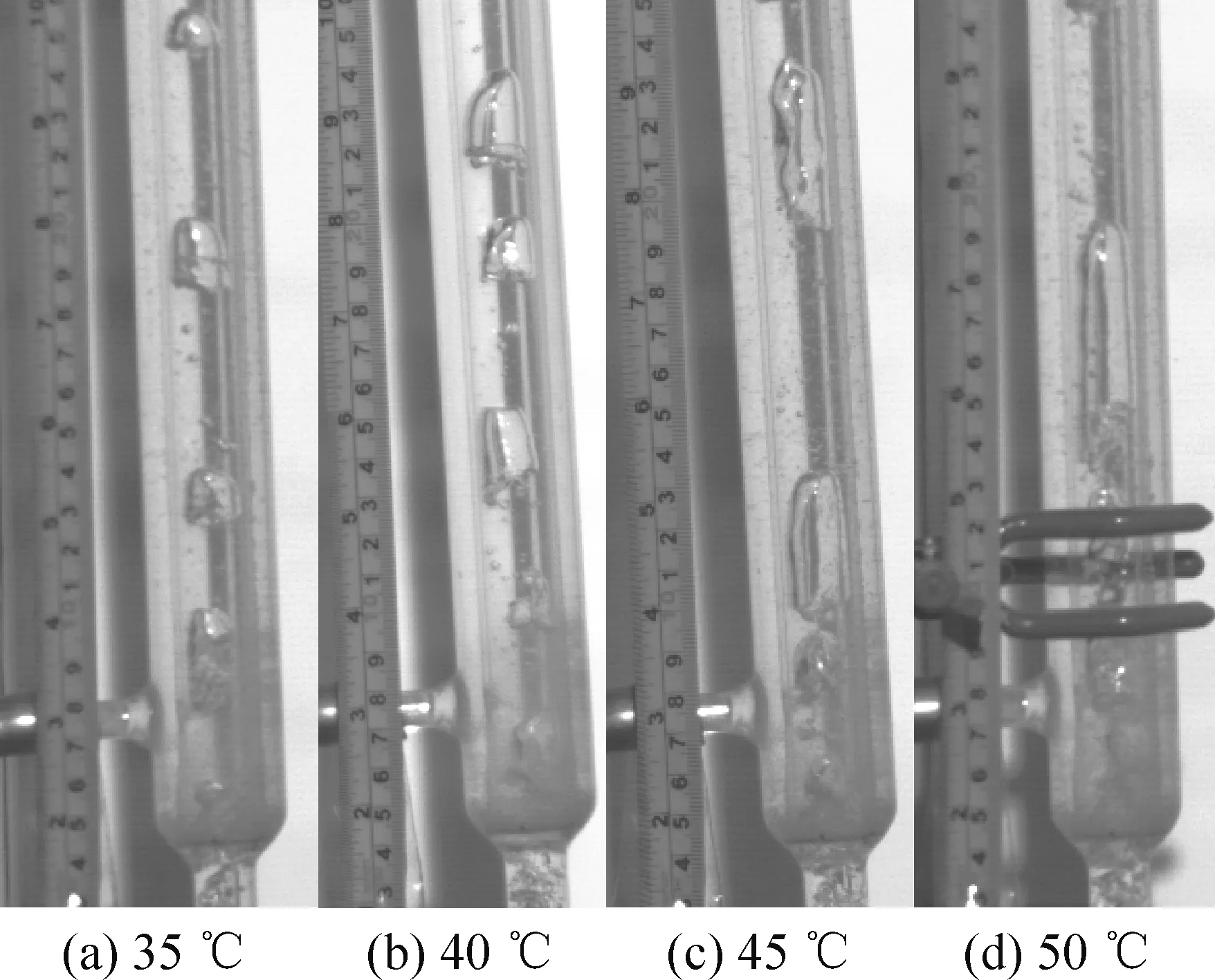

鼓泡吸收管内气泡流型变化如图4所示。由图4可知,在R134a被R134a-DMF混合溶液吸收过程中,气泡流型由搅拌流依次转变为弹状流和泡状流。由于制冷剂蒸气存在不凝性气体,在实验过程中存在极小部分气泡最后无法被吸收的情况,所以实验中认为当泡状流气泡连续上升0.2 m无显著变化时,吸收过程结束。

图4 吸收过程中气泡流型变化

图5所示为鼓泡吸收管内初始气泡流型在不同TL,in时的状态。此时运行参数为:TG,in=10 ℃,p=0.34 MPa,mG,in=1.5 kg/h,xL,in=0.4,mL,in=12.0 kg/h,mc,in=12.0 kg/h,Ta=10 ℃。由图5可知,随着TL,in升高,搅拌流转换为弹状流时的高度逐渐增加,泰勒气泡长度增加。这主要是由于相界面处溶液侧质量分数降低,传质驱动力下降,传质速率降低,导致泰勒气泡可以由更多小气泡聚合形成。

图5 初始气泡流型在不同TL,in时状态

4.2 模拟结果分析

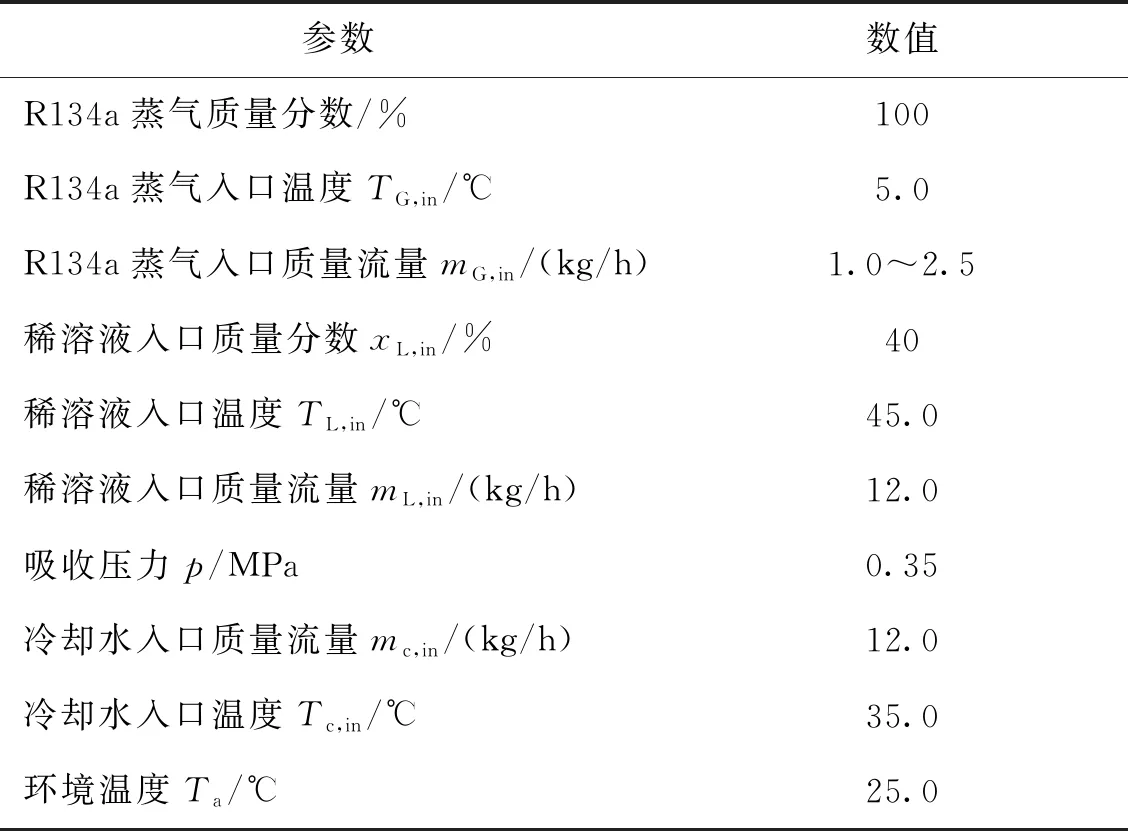

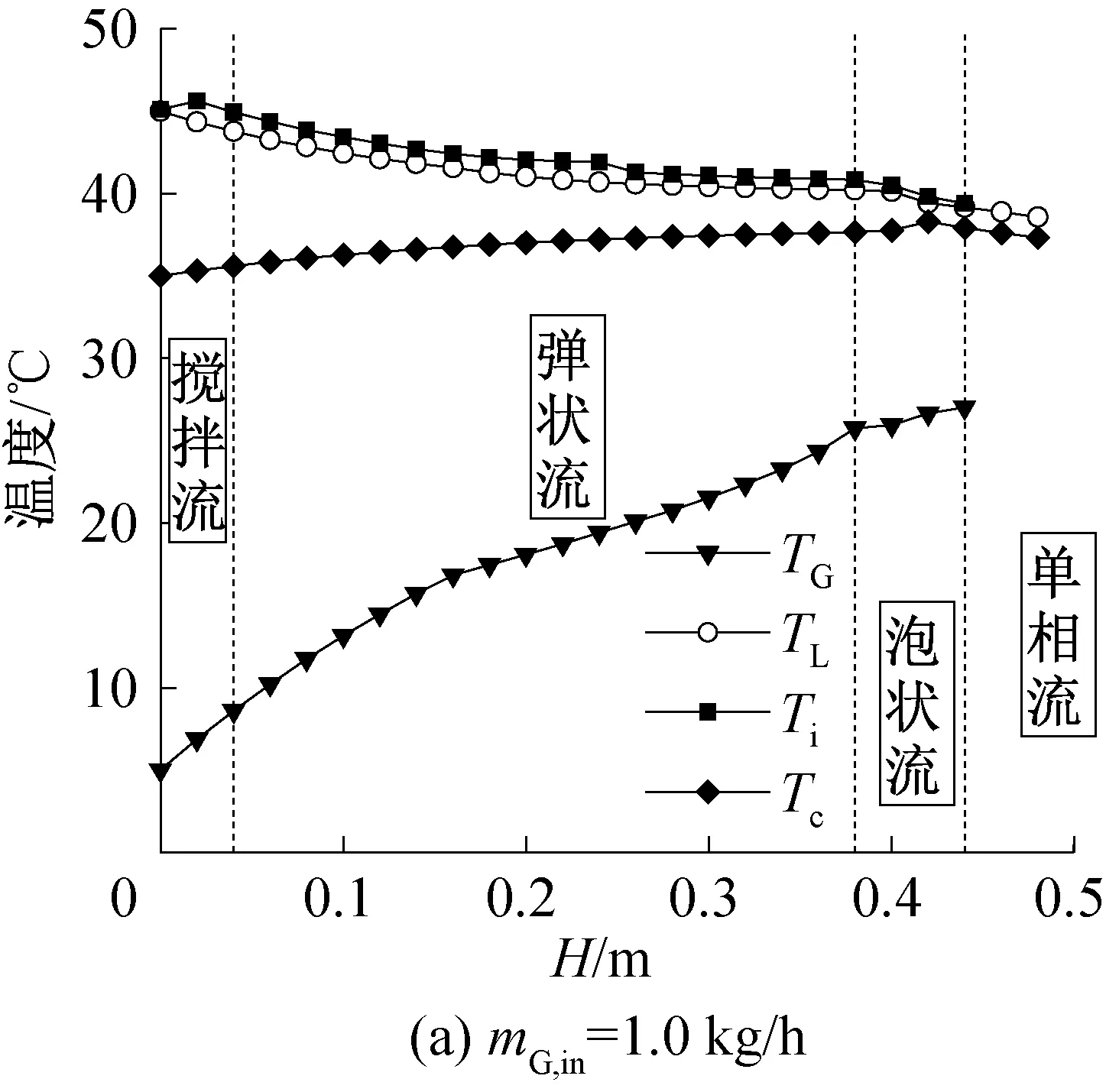

为研究R134a-DMF垂直鼓泡吸收管入口参数与吸收特性参数之间的关系特性,模拟分析了吸收高度Hab、R134a蒸气质量流量mG、溶液质量分数xL、R134a蒸气温度TG、溶液温度TL、相界面温度Ti和冷却水温度Tc等吸收特性参数在吸收过程中的变化情况。吸收管入口参数如表5所示。

表5 鼓泡吸收管入口参数

图6所示为mL,in为12.0 kg/h,mG,in分别为1.0、1.5、2.0、2.5 kg/h时,xL和mG随H的变化,其中H的基准点为喷嘴出口处。图中竖直虚线表示不同气泡流型转变时的分界线。当mG小于其初始值的1%时,认为吸收结束。由图6可知,吸收过程中,弹状流占据吸收高度的比例最大。随着mG,in增大,搅拌流和弹状流在流型转变时的高度增大,吸收高度也随之增大。在相同的mG,in时,随着吸收过程的进行,mG不断降低,xL不断增加直至吸收结束后保持恒定。

图6 xL和mG随H的变化

随着吸收高度的增加,吸收速率不断增大,且受TL影响较大。原因是随着H的增加,TG不断上升,TL与Tc、TG存在较大温差,使TL不断下降,导致相界面处溶液侧质量分数升高且变化幅度较大,传质推动力增大,使吸收速率升高。此外,搅拌流和弹状流的长度随mG,in的增大而增大。原因是随着mG,in的增大,初始空隙率增大,导致气泡聚合形成的泰勒气泡长度增大。当mG,in分别为1.0、1.5、2.0、2.5 kg/h时,吸收过程结束的位置分别在吸收管的0.44、0.90、1.46、1.88 m处。

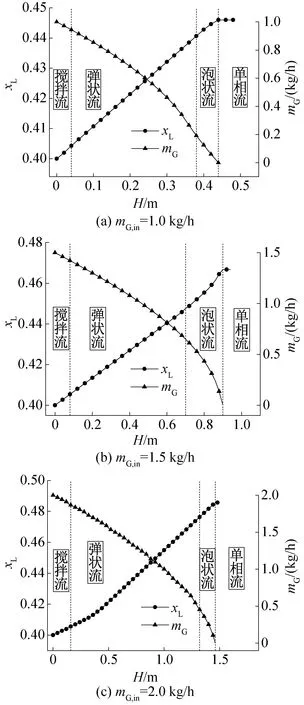

图7所示为mL,in为12.0 kg/h,mG,in分别为1.0、1.5、2.0、2.5 kg/h时,TG、TL、Ti和Tc随H的变化。由图7可知,随着H的增加,TG不断升高,TL逐渐降低,Ti略高于TL且两者变化趋势相同,Tc总体呈上升趋势。就温度变化幅度而言,TG最高,其次是

图7 TG、TL、Ti和Tc随H的变化

Ti和TL,Tc最低;各温度变化在搅拌流流态时最大,在泡状流流态时最小。这主要是由于随着吸收过程的进行,溶液通过相界面将热量不断传递给R134a蒸气,使TG不断升高,同时溶液被冷却水循环回路冷却,导致TL和Ti呈下降趋势。冷却水和溶液、环境之间的综合换热导致Tc呈升高趋势,但变化幅度较小。

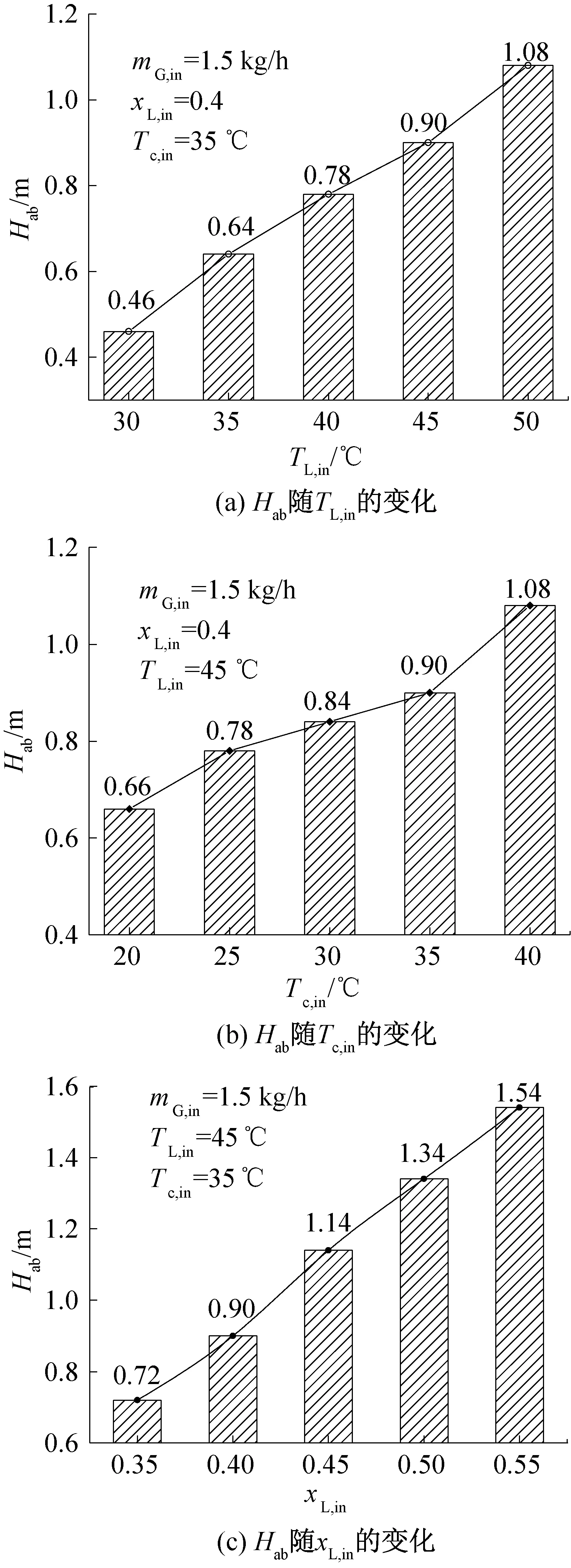

图8所示为Hab随TL,in、Tc,in和xL,in的变化。由图8可知,随着TL,in、Tc,in和xL,in的升高,Hab不断增大,且Hab受TL,in影响较Tc,in影响大。主要原因是Tc,in或TL,in的升高导致Ti不断升高,相界面处溶液侧质量分数不断降低,使传质推动力降低,传质速率降低。且xL,in的升高也导致传质推动力降低,传质速率下降,进而使Hab不断增加。

图8 Hab随TL,in、Tc,in和xL,in的变化

5 结论

本文搭建了垂直管内鼓泡吸收管实验测试装置,构建了管内鼓泡吸收过程热、质耦合传递数学模型,对管内R134a被R134a-DMF混合溶液的吸收过程进行了实验和数值模拟,研究了吸收过程中流型转变与热质传递相互影响规律,以及入口参数对鼓泡吸收特性的影响。得到结论如下:

1)吸收过程中,弹状流占据吸收高度的比例最大。随着蒸气入口质量流量的增大,搅拌流和弹状流在流型转变时的高度增大,吸收高度也随之增大。

2)随着吸收过程的进行,蒸气质量流量不断降低,溶液质量分数不断增加直至吸收结束后保持恒定,吸收速率不断增大。

3)随着吸收过程的进行,蒸气温度不断升高,溶液温度逐渐降低,相界面温度略高于溶液温度且两者变化趋势相同,冷却水温度总体呈上升趋势。就温度变化幅度而言,蒸气温度最高,其次是相界面温度和溶液温度,冷却水温度最低。各温度变化在搅拌流流态时最大,在泡状流流态时最小。

4)随着稀溶液入口温度、冷却水入口温度、稀溶液入口质量分数、R134a蒸气入口质量流量的升高,吸收高度不断增大。当稀溶液入口质量分数为0.4、稀溶液入口温度为45 ℃时,蒸气入口质量流量从1.0 kg/h升至2.5 kg/h,吸收高度从0.44 m升至1.88 m。

符号说明

A——传热面积,m2

D——扩散系数,m2·s

d——管径,m

H——鼓泡吸收管内管高度,m

Hab——吸收高度,m

h——比焓,kJ/kg

K——传热系数,W/(m2·℃)

k——摩尔质量传递系数,kmol/(m2·s)

Ls——两个泰勒气泡之间的液体长度,m

Lt——泰勒气泡的长度,m

M——分子量

mf——质量通量,kg/(m2·s)

m——质量流量,kg/h

n——摩尔通量,kmol/(m2·s)

p——吸收压力,MPa

Q——换热量,W

T——温度,℃

X——摩尔分数

x——质量分数

Z——R134a的摩尔通量与总摩尔通量的比值

βs——相对弹状比

λ——导热系数,W/(m·℃)

θs——空隙率

Δtm——对数平均温差,℃

下标

a——空气

c——冷却水

G——气体,气相

i——相界面

in——入口

iw——内壁

j——微元段序数

L——液体,液相

out——出口

ow——外壁

本文受山东省自然科学基金(ZR2020QE208),山东省研究生导师指导能力提升项目(SDYY17037),海洋能源利用与节能教育部重点实验室(大连理工大学)开放基金,山东科技大学研究生导师指导能力提升计划项目(KDYC17009)资助。(The project was supported by the Natural Science Foundation of Shandong Province (No. ZR2020QE208), the Shandong Province Graduate Student Supervisor Guidance Ability Promotion Program (No. SDYY17037), the Open Project Program of Key Laboratory of Marine Energy Utilization and Energy Conservation of Ministry of Education (Dalian University of Technology), and the Shandong University of Science and Technology Graduate Student Supervisor Guidance Ability Promotion Program (No. KDYC17009).)