降膜式蒸发器出气口液滴夹带风险预测及优化设计研究

章立标 龚程程 罗 毅 刘骁飞

(1 浙江国祥股份有限公司 上虞 312300;2 浙江理工大学机械与自动控制学院 杭州 310018)

目前螺杆和离心式冷水机组的蒸发器主要有干式、满液式和降膜式三种形式。干式蒸发器传热系数仅约为满液式的1/3,主要用于中小型设备,而与技术成熟可靠且应用更广泛的满液式蒸发器相比,降膜式蒸发器因具有传热效率高、制冷剂充注量少、回油效果好[1-3],可有效克服满液式蒸发器壳侧液体静压带来的传热温差损失等特点,性价比较高。因此,近年来较多研究机构和制造企业开展了降膜式蒸发器的技术研究和产品应用。但在实际运行测试过程中,蒸发器出口往往产生较多夹带的液滴,即压缩机吸气带液,从而降低压缩机及机组的性能和可靠性。

B. E. Dingel等[4]在J. P. Hartfield等[5]专利基础上,指出延长分配器两侧的挡板能够降低因蒸发器上部管束制冷剂气体短路而造成的出气带液,但并未从量化角度进行说明。E. A. William等[6]从蒸发器内部R134a制冷剂液滴产生的机理进行说明,认为在液滴形成过程中液滴的剪切和表面张力主导的波动是主因,较高的蒸气速度对液滴束产生剪切,将较小的液滴带入气流中。但该模型并未指出液体夹带量的具体计算方法和模型。王学会等[7]针对降膜式蒸发器的影响因素进行了综述研究,部分研究指出气流通道的布局能够显著影响液滴的夹带。D. Yung等[8-9]实验研究了降膜式蒸发器气-液夹带问题,结果表明液滴夹带主要来源于液滴的溅落、破碎,从而被气流通道中的横向速度带离蒸发器。肖鑫[10]通过CFD对降膜式蒸发器进行仿真分析,结果表明流速过大的区域带液风险较高,通过增加隔板能够降低出气带液的风险。但该方法并未涉及含换热管束复杂的多相流动和传热过程,研究内容有一定的局限性。

综上所述,目前国内外科研人员主要研究满液式蒸发器出气带液,较少涉及降膜式蒸发器出气带液,且仅以单相流研究为主,并未过多涉及流动-传热-相变等复杂过程关联性研究。因此,本文采用计算流体动力学开展降膜式蒸发器典型试验样机液滴夹带空间分布和流体动力学参数的研究,同时结合实验测试结果确定降膜式蒸发器出气带液率的控制参数。在此基础上,对系列型号降膜式蒸发器进行出气带液风险评估,并针对高风险型号的降膜蒸发器,通过对筒体内径、分配器出口流速、管间距等关键参数群的优化设计并进行换热管束外流型分布的分析,有效控制了带液风险,为降膜式蒸发器出气带液的优化设计提供关键依据。

1 气-液两相流动机理及实验测试

1.1 降膜式蒸发器流动-传热-相变机理

降膜式蒸发器作为制冷空调行业大中型冷热源主机最有发展前景的蒸发器类型,了解其内部的流动和传热机理对其传热强化和可靠性设计优化很有必要。降膜蒸发器换热管外壳程介质为制冷剂,换热管程介质为载冷剂;主机冷凝器出口的高压液体制冷剂经节流阀节流降压后变为低温低压气-液两相制冷剂,然后两相流体首先进入降膜式蒸发器顶部的分配器,在其内部进行多重分配后均匀流出分配器,之后制冷剂在壳程换热管束外壁进行流动、换热,如图1(a)所示。降膜式蒸发器筒体内部的出气挡板、分配器与上部筒体内壁构成出气腔,而与下部筒体内壁所构成的空间则分为降膜区、满液区,如图1(b)所示。液相制冷剂在重力、表面张力、周围气流组织等影响下逐层滴落到各换热管,与换热管外壁进行换热,部分液相制冷剂吸热后转化成气相。该过程的传热传质机理为温度相对较高的管内载冷剂与管内壁进行对流传热,热量继续从管内壁到管外壁进行热传导,管外壁与管外壁表面的液膜进行热传导形成饱和蒸气层、饱和热蒸气层向未饱和蒸气层进行对流换热等一系列复杂的传热传质过程,如图1(c)所示,其中未转化成气相的液相制冷剂在降膜区受重力的主导作用继续逐层向下滴落,逐层在换热管外壁面蒸发,最终未蒸发的少量液相制冷剂在蒸发器底部形成满液区,继续与换热管内侧的载冷剂进行换热。值得注意的是,蒸发器出气口的气相制冷剂主要由分配器出口的气体、降膜区换热管外壁的液膜制冷剂与管内载冷剂换热蒸发后产生的气体及满液区换热产生的气体等三部分组成,内部流场十分复杂,三部分的气体混合后经出气挡板进入出气腔,接着被抽向蒸发器出口,经机组低压吸气管最终回到压缩机吸气口。

图1 降膜式蒸发器壳程气-液两相流动机理

1.2 降膜式蒸发器实验测试

水冷冷水机组测试装置主要由冷却塔、水冷冷水机组(工况机)、恒温水箱、板式换热器、水泵、电动阀门及试验样机等设备所组成,通过了AHRI (美国制冷空调与供暖协会)认证。试验样机蒸发器冷冻水侧冷量与冷凝器冷却水侧冷凝热量通过兑水泵进行中和,多余冷凝热量则通过水泵输送至恒温水箱或冷却塔进行排放,恒温水箱的温度则通过水冷冷水机组(工况机)和加热器进行调节,如图2(a)所示。试验样机的测试系统如图2(b)所示,测试过程前将温度传感器分别安装在蒸发器的制冷剂侧、冷冻水侧的进口和出口,压力传感器分别安装在蒸发器制冷剂侧进口、筒体及出口。对机组抽真空及加氟后,进行了不同冷冻水温、冷却水温、压缩机容量条件下变工况、变负载条件下稳定运行时的制冷量、冷冻进、出水温、制冷剂侧进口、筒体及出口各位置相关压力、温度等热力参数的测量;同时,通过筒体上安装的视镜和液位计观察分配器出口均匀性,并观察换热管束外部空间的流型,且通过蒸发器出口安装的视镜来检查出气带液症状。

图2 降膜式蒸发器实验测试系统

2 物理模型及计算方法

2.1 蒸发器主要结构参数

图3所示分别为型号K1、K2水冷螺杆冷水机组试验样机降膜式蒸发器的筒体内部结构原理。因分配器出口压力在轴向的差距可忽略且经数值模拟优化后分配器出口流量较为均匀,因此,本文将模型简化成二维侧面的蒸发器径向截面进行模拟研究。两台样机的筒体内径分别为φ540 mm、φ750 mm,分别共有106根、200根φ19 mm高效换热管,换热管的长度均为3 000 mm, 出气口内径分别为φ123 mm、φ200 mm。分配器由三层分液板组成,其中最下层分液板分别共有888个、1632个φ8 mm圆孔。为更好开展蒸发器出口液滴夹带和流体动力学参数的研究,在模型中设置了6个典型关键位置(1~6)。图3中蒸发器出气挡板采用矩形孔(5、6),因出气腔内部自蒸发器进口端至出口端存在流动阻力,为确保筒体轴向由出气挡板进入出气腔气体流量的均匀性,矩形孔尺寸从蒸发器进口沿着筒体轴向朝蒸发器出气口逐渐减小,故以当量直径di、dm表征开孔大小,如式(1)和式(2)所示。

图3 降膜式蒸发器样机结构

(1)

(2)

式中:n为开孔数量;di为出气挡板第i个矩形孔的当量直径,mm;Ai为该矩形孔面积,mm2;χi为该矩形孔的周长,mm;dm为各孔的平均当量直径,mm,两台样机的平均当量直径dm分别为17 mm和24.2 mm。为便于计算气体经过蒸发器径向截面出气挡板时的流体动力学参数,本文模型中采用了与蒸发器出口内径相等的辅助出气口(注意并非蒸发器实际出口,气流经过出气挡板进入出气腔后实际上沿筒体轴向流向蒸发器出口),故辅助出气口处液滴夹带率和出气挡板处液滴夹带率是完全相等的。

图4所示为K3~K6共4个机型降膜式蒸发器筒体内部结构,主要参数如表1所示。其中最下层分配器沿着轴向的当量开孔大小均为φ8 mm,且换热管长均为3 000 mm,6个关键位置按图3(a)进行设置。本文通过对K1、K2试验样机的实验测试和数值模拟计算结果的对比和分析,对这4个机型降膜式蒸发器出气带液和流体动力学参数进行数值模拟和风险评估,并在此基础上进行优化设计和测试验证。

图4 降膜式蒸发器系列结构

表1 降膜式蒸发器的主要参数

2.2 计算模型

1) 多相流模型

本文研究的主要对象是蒸发器壳程制冷剂气-液两相流动中液滴夹带和换热管束管外流态模拟,针对气-液两相的相界面捕捉尤其关键,因此采用VOF多相流模型进行仿真。

2) 控制方程

质量守恒方程:

(3)

动量方程:

(4)

ρ=αqρq+αpρp

(5)

μ=αqμq+αpμp

(6)

能量方程:

(7)

(8)

(9)

(10)

3) 湍流模型

由于Realizablek-ε湍流模型具有数据累积较多、计算精度较高等特点,相对于标准k-ε模型和RNGk-ε模型能更好地模拟圆形射流工程问题,且计算精度和收敛性能满足常规工程应用要[12],因此采用该模型进行计算。

4) 传热传质模型

气-液两相传质相变模型主要采用W.H.Lee[13]模型:

当Tl≥Tsat时,

(11)

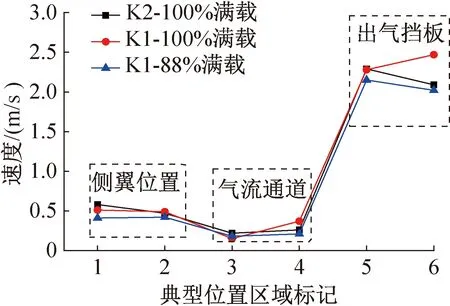

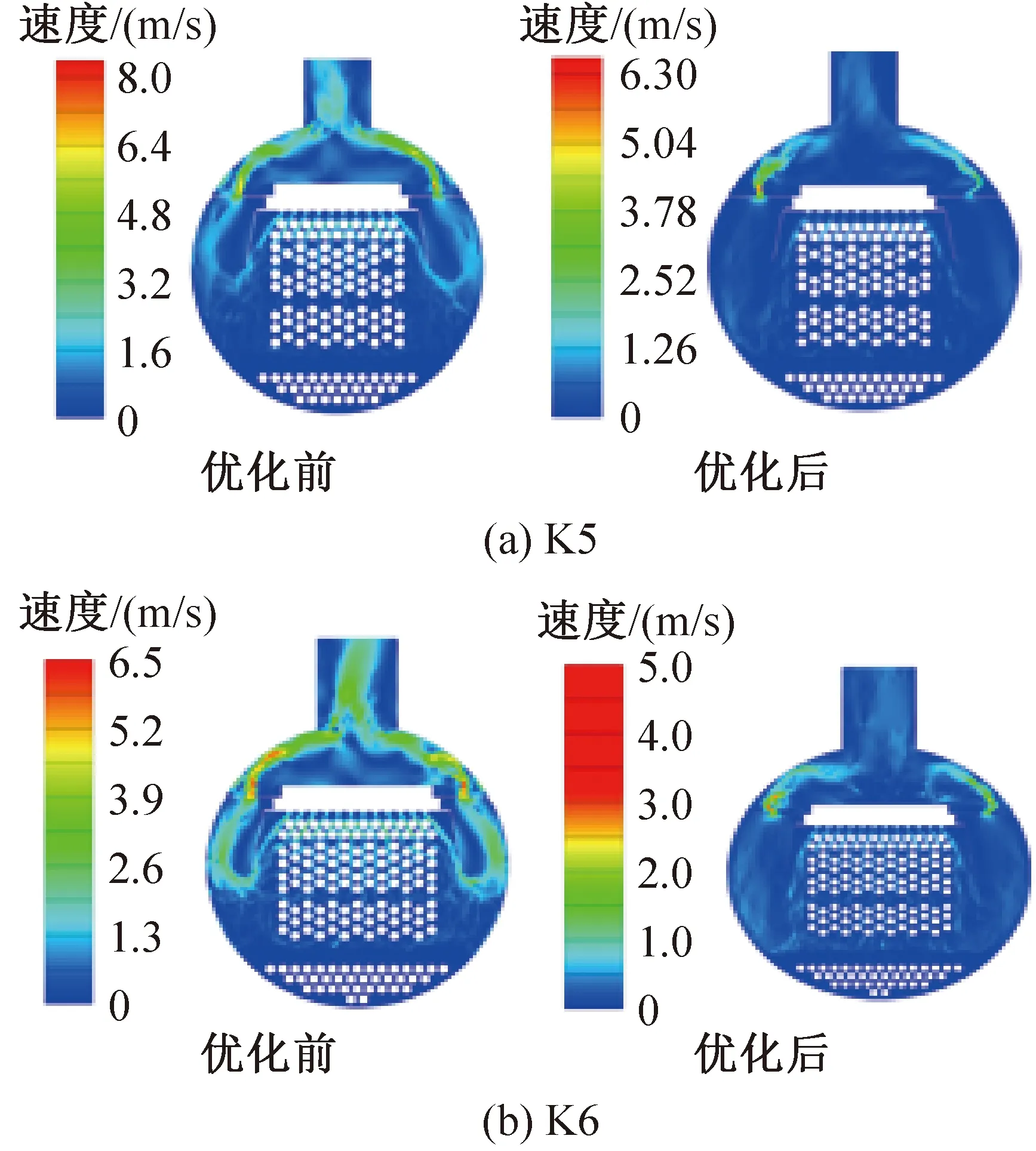

当Tv (12) (13) 本文采用Ansys meshing对构建的物理模型进行网格划分,如图5所示。该模型全局采用非结构网格,网格质量约为0.6,针对换热管束部分进行局部加密,并设置边界层。将模型中的分配器出口设置成velocity inlet边界条件,辅助出气口设置成pressure out边界条件,管束部分设置成wall, 其余壁面设置成无滑移壁面的条件,管束中的铜管壁面与制冷剂液相的接触角设置成10°进行计算[15],并采用R134a在6 ℃饱和状态下的制冷剂热物性参数进行模拟,管束外壁面的传热计算采用第三类边界条件,管外传热系数则通过传热计算软件且结合各负载工况的实测数据计算,管外壁平均温度则根据蒸发温度、载冷剂进、出口温度和管内外传热系数来计算,分配器进口干度、壳程饱和压力则按各负载工况的冷凝温度、过冷度及蒸发温度来计算,采用上述边界条件进行降膜式蒸发器壳程流体动力学参数和出口带液程度的研究,其余需要评估的4个型号也按照该方法进行设置。 图5 降膜蒸发器典型样机网格划分 本文采用基于压力的分离式求解器及PISO的压力与速度的耦合计算方法。为了动态跟踪模拟管间液体流动情况,采用非稳态计算模式,时间步长为0.000 1 s, 连续性方程与动量方程中的时间项采用一阶隐式离散,残差精度设置为10-6,压力项离散采用PRESTO方法,动量方程离散采用二阶迎风格式,体积分数方程的离散采用Geo-Reconstruct。 为研究降膜式蒸发器数值模拟的准确性,需要进行网格无关性分析。本文针对不同网格数量下对K1和K2的出气挡板左侧气体速度进行了计算,如图6所示。可见K1、K2分别在50万~90万、60万~100万网格数量下的气体速度计算结果基本一致,相对偏差均在3%以内,因此针对这两个机型分别采用50万、60万网格数量进行分析和计算,其余需进行带液风险评估的降膜式蒸发器型号也参照该方法进行研究和对比。 图6 网格无关性验证 为验证本文所采用的气-液两相数值方法的准确性,通过CFD对K1、K2水冷螺杆冷水机组试验样机的5组负载工况(40%~100%,每15%一组)分别进行仿真计算,径向截面辅助出气口的液滴夹带率计算结果如图7所示。同时,通过螺杆压缩机容调滑阀的手动无级加载控制,对K1、K2试验样机从最小容量25%逐渐加载,从蒸发器筒体顶部和出气口视镜观察制冷剂状态,发现K1试验样机在压缩机容量加载至91%时开始出现微小液滴,K2试验样机则满载时才出现极微小液滴。由图7可知,K2 100%满载时液滴夹带率为0.37%,而对K1液滴夹带率曲线插值,91%负载时的液滴夹带率为0.38%,与K2满载时液滴夹带率的计算结果基本一致。 图7 试验样机蒸发器出气口液滴夹带率 选取典型试验样机K1蒸发器内分配器出口的质量流量分布进行数值模拟研究,如图8所示,结果表明分配器出口的质量流量沿着轴向分布虽然存在一定差异,但基本上分布较为均匀。通过筒体轴向安装的各个视镜观察发现,降膜式蒸发器分配器出口的液体制冷剂沿轴向的分布较为均匀,且液体制冷剂从换热管束顶部逐层向下的流动过程中,轴向的流态也较为均匀一致,故基本上可以忽略蒸发器轴向的流场不均匀对液滴临界夹带率的影响。换热管外主要呈现滴状流逐层向下滴落,与数值计算结果基本一致,因此,证明本文采用的数值模拟计算方法具有一定准确性。 图8 典型试验样机分配器轴向质量流量出口分布 为评估后续各型降膜蒸发器系列出气口的带液风险,基于K1、K2试验样机的数值计算和实验测试结果,提出液滴夹带率φ作为主要控制参数来评估和控制蒸发器出口带液风险的高低,其临界值φc取0.37%。考虑到蒸发器内部流场十分复杂,仅依据蒸发器出气口液滴夹带率可能无法准确判断带液临界状态以达到完全控制带液风险目的。因此,根据两台试验样机在不同负载下的带液实测结果,本文分别对K1试验样机88%、100%及K2试验样机100%负载工况下,蒸发器6个典型的关键位置(2.1节)进行流体动力学参数的研究,结果如图9所示。根据图9仿真计算结果,本文将水平气流通道流速vH(位置3、4)作为第一辅助控制参数,临界值vHC为0.24 m/s。此外相对于图3位置(1~4),位置5、6出气挡板的气流速度最大,而且该位置靠近蒸发器出气腔,其速度大小会影响蒸发器出气口液滴夹带量的大小。通过计算,K1在88%负载、K2在满载工况时出气挡板平均气流速度vB(位置5、6)分别为2.09、2.18 m/s,实测时蒸发器出气口则分别为不带液、基本不带液;而K1在满载工况时平均气流速度为2.4 m/s,实测时负载达到91%时视镜中开始出现液滴。因此,本文以出气挡板平均气流速度vB(位置5、6)作为出气带液第二辅助控制参数,临界值vBC为2.18 m/s。 图9 试验样机蒸发器典型位置气流速度 综上所述,根据数值模拟计算结果且结合试验样机带液实测情况,建立了以蒸发器出气口液滴夹带率为主要控制参数(φ≤0.37%),以水平气流通道平均流速(vH≤0.24 m/s)、出气挡板平均气流速度(vB≤2.18 m/s)作为辅助控制参数来对后续降膜式蒸发器的设计进行优化,并作为出气带液风险高低的判定依据。 以第3节提出的蒸发器出气口液滴夹带率φ、水平气流通道平均流速vH、出气挡板平均气流速度vB为控制目标参数,对各机型降膜式蒸发器(K3~K6)的设计进行带液风险评估,压缩机100%满载时应满足蒸发器出口液滴夹带率φmax≤φc条件以解决蒸发器液滴夹带的难点问题。因此,采用计算流体动力学(CFD)分别对4个机型冷水机组满载时模型进行流体数值模拟仿真计算,结果如图10~图13所示,其中相态体积分数云图上红色表示液相制冷剂,蓝色表示气相制冷剂。由图10可知,4个机型满载时蒸发器出口均含有一定液滴,φK3=0.07%,φK4=0.13%,φK5=0.97%,φK6=1.5%,与液滴夹带临界值φc=0.37%相比,φK5和φK6的液滴夹带率远高于临界值,故具有较高的出气带液的风险。上述4个机型6个典型位置气流速度与K2满载工况的对比如图13所示。由图13可知,K3和K4在6个典型位置的气体速度均低于K2,而K5和K6气体速度则均大于K2。经过计算,K3~K6满载时水平气流通道平均流速vH分别0.15、0.20、0.44、0.94 m/s,出气挡板平均气流速度vB分别1.41、1.45、3.75、3.89 m/s,可见K5和K6在特定位置气流速度均远高于临界值vHC(0.24 m/s)、vBC(2.18 m/s),结合蒸发器出气口的液滴夹带率可知,K5和K6的出气带液风险较大。 图10 降膜式蒸发器满载工况下空间相态分布 图12 降膜式蒸发器满载工况下蒸发器出口液滴夹带率 图13 降膜式蒸发器满载工况下典型位置气流速度 基于4.1节计算的仿真结果,为克服K5和K6蒸发器出气口较高的出气带液风险,本文对蒸发器局部结构设计参数进行了优化。对比表1中4个机型主要结构设计参数,将K5和K6的筒体内径分别由560、600 mm增至600、670 mm,分配器出口开孔数量则分别由900、996个增至1 000、1 320个,同时适当调整各层换热管的间距,总体上遵循控制液滴夹带率及壳程关键位置气流速度的原则进行参数优化。图14~图17所示为K5~K6满载工况下优化前后的相态分布和速度图。由图14可知,优化后的K5和K6蒸发器出气口的液滴夹带量的空间分布显著低于优化前,且液滴的大小也变得更加细小且分散,几乎不可见;经计算,K5、K6蒸发器出气口液滴夹带率分别为0.20%、0.18%,均低于液滴夹带率临界值φc(0.37%),如图17所示。由图15~图16可知,优化后的空间速度分布明显比优化前更加平缓,计算表明优化后各位置的气体速度均低于优化前,水平气流通道平均流速vH分别为0.19、0.18 m/s,低于临界值vHC(0.24 m/s),且出气挡板平均气流速度vB分别为2.01、1.94 m/s,均低于临界值vBC(2.18 m/s)。结合优化后的蒸发器出气口液滴夹带率计算结果,可判定优化后的K5和K6降膜式蒸发器具有较低的液滴夹带风险。通过对优化后的K5、K6试验样机测试,发现蒸发器出气口均不存在带液现象,说明通过增大筒体的直径、降低分配器出口的流速、调整换热管层间距等措施,可有效有效控制出气带液风险。 图14 K5和K6满载工况下优化前后相态空间分布 图15 K5和K6满载工况下优化前后满载工况下速度分布 图16 K5和K6优化前后满载工况下速度分布 图17 K5和K6满载工况下出气口液滴夹带率 根据优化后的降膜式蒸发器模型进行壳程换热管外流态分布研究,如图18所示。可见优化后的蒸发器(K5、K6)壳程的换热管束外的流型具有一定的相似性,主要以滴状流的形式分布在管外,且绝大部分换热管外壁面基本上形成了分布较为均匀的液相,不存在明显的干涸风险。通过筒体轴向安装的各视镜观察发现,沿着蒸发器轴向方向的制冷剂分布和筒体内部流动速度均较为均匀,基本与数值模拟一致。 图18 降膜式蒸发器换热管外流态分布 本文针对降膜式蒸发器出气口带液问题,以试验样机在不同负载工况下的带液实验测试结果为基础,采用CFD流体仿真计算确定了带液风险评估的目标控制参数,对所设计的降膜式蒸发器系列型号进行带液风险预测、评估及优化设计研究,并对样机进行实测验证,得到如下结论: 1) 采用计算流体动力学对K1、K2两台试验样机进行降膜式蒸发器出口液滴夹带空间分布和流体动力学参数研究,结合两台试验样机在不同负载工况下实际的带液测试结果和换热管外流态的观察,提出以液滴夹带率φ(φc=0.37%)作为主要控制参数,水平气流通道流速vH(vHC=0.24 m/s)和出气挡板平均气流速度vB(vBC=2.18 m/s)作为辅助控制参数来判断后续设计的降膜式蒸发器出气口带液的风险,并揭示了降膜式蒸发器壳程在流动-传热相变下的流动机理。 2) 根据建立的液滴夹带率和典型位置速度控制参数模型,对K3~K6各型降膜式蒸发器出气口液滴夹带空间分布和流体动力学参数进行模拟计算和风险预测,计算结果表明K3、K4具有较低的带液风险,K5、K6具有较高的带液风险。针对高风险带液的降膜蒸发器型号,通过增大筒体内径、降低分配器出口速度、调整管层间距等关键参数的优化设计,出气口液滴夹带率比优化前降低了75%以上,有效降低了出气带液的风险。 3) 以分配器气-液两相实际出口状态及相态分布为基础,通过数值模拟发现降膜式蒸发器系列管外流态主要以滴状流的形式分布在管外,且在绝大部分换热管外壁面形成了分布较为均匀的液相,能够有效避免换热管外表面干涸的风险。 本文受浙江省科技厅省级重点研发计划项目(2020C01164)资助。(The project was supported by Provincial Key R & D Program of Zhejiang Provincial Department of Science and Technology(No. 2020C01164).)

2.3 网格划分及边界条件

2.4 数值求解方法

2.5 网格无关性验证

3 实验验证及带液控制参数的确定

4 出气口带液风险评估和优化设计

4.1 降膜蒸发器出气口带液风险评估

4.2 降膜蒸发器出气口液滴夹带优化设计

5 壳程换热管外流态分布研究

6 结论