钢铁行业低碳技术应用现状与展望

邢 奕,崔永康,田京雷,苏 伟✉,王伟丽,张 熙,刘 义,赵秀娟

1) 北京科技大学能源与环境工程学院, 北京 100083 2) 工业典型污染物资源化处理北京市重点实验室, 北京 100083 3) 河钢集团有限公司, 石家庄 050023 4) 河北工业职业技术大学, 石家庄 050020

2020年,中国粗钢产量达到10.65亿吨[1],以56.7%粗钢占比位居全球第一.同时,我国钢铁行业年二氧化碳排放量大,占全国碳排放总量16%以上,为碳排放量最高的非电行业.另外,我国废钢利用率不足,短流程电炉炼钢占比仅为10.4%,而全球电炉钢平均占比为33%,这从根本上造成国内钢铁行业二氧化碳排放强度居高不下.中国生产每吨粗钢排放1859 kg CO2,分别高于美国、韩国和日本生产每吨粗钢所排放的1100 kg CO2、1300 kg CO2和1450 kg CO2[1-2],钢铁行业急需对CO2进行大幅度减排.近年来尽管钢铁行业在节能减排上付出了很大努力,碳排放强度逐年下降,但由于钢铁行业粗钢产量大、能源结构以煤焦为主和生产结构以长流程为主,碳排放总量控制的压力仍然十分巨大.“碳中和”目标下,钢铁行业将成为重要试点工业.

对于钢铁行业,碳中和是指钢铁服役的全生命周期过程中,包括上游铁矿石原料的开采、运输,中间流程钢材的生产,下游钢材产品的使用、废气以及回收整个过程中所排放的二氧化碳和吸收利用的二氧化碳达到平衡.碳减排即以提高生钢产率的方式来减少对传统化石燃料的消耗,从而减少碳排放;碳零排即采用风能、水能、光能、生物质能源等没有二氧化碳排放的一次能源.碳负排技术是将已经产生的二氧化碳加以转化利用,实现碳的资源化利用.本文将涵盖钢铁行业重点碳排放工序,从碳减排、碳零排和碳负排三类技术出发,聚焦燃料替代、工业流程再造和碳捕集利用等低碳手段,探索钢铁行业低碳排放技术路径.

1 钢铁行业碳中和技术与节点

1.1 国外钢铁行业碳中和技术与节点

1.1.1 欧洲ULCOS

欧盟钢铁业于2003年建立了欧洲钢铁技术平台,从2004年开始启动ULCOS (Ultra-low CO2steelmaking)[3-5]项目致力于钢铁行业二氧化碳减排.ULCOS项目组收集了当前世界上近80种钢铁生产前沿技术,对其应用模型、试验等方法进行了二氧化碳排放、能源消耗、炼钢成本以及可持续性等方面的评估.目前筛选出了4种具有发展前景的突破性技术进行深入研究:高炉炉顶煤气循环、直接还原工艺、熔融还原工艺和电解铁矿石.项目分为两个阶段: 第一阶段(2004—2010年)为理论研究和中试试验阶段,第二阶段(2010—2015年)为深入开发阶段,为技术方案的工业化应用做准备.最终目标是研究出新的低碳炼钢技术,使吨钢CO2的排放量到2050年比现在最好成绩减少50%,从吨钢排放2 t CO2减少到吨钢排放1 t CO2.

1.1.2 日本COURSE50

日本COURSE50 (CO2ultimate reduction in steelmaking process by innovative technology for cool Earth 50) 项目启动于2008年,主要研究内容是研发创新性炼铁工艺,降低钢铁行业30%的CO2排放,分别通过使用氢气作为还原剂从源头上减少10% CO2排放,利用钢厂废热产能对高炉煤气中CO2的分离捕集从末端减少20% CO2排放.前者开发的主要技术包括:(1)利用氢还原铁矿石的技术,(2)增加氢含量的焦炉煤气改质技术,以及(3)高强度高反应性焦炭的生产技术;后者主要包括:(1)高炉煤气中 CO2分离回收技术,(2)余热回收利用技术.COURSE50研发分两个阶段:第一阶段为2008—2012年,从理论上验证该研究技术的可行性;第二阶段为2013—2017年,在君津厂建设了日产量为35 t左右的试验高炉,用该高炉进行工业试验及研究.该项目计划在2022年使用实际高炉进行测试,从而有效验证基础技术,实现预定目标.在2025年前通过二期高炉实际试验确立实用技术,2030年实现实用化目标,2050年实现以氢直接还原铁矿石的高炉减排CO2技术的研发.

1.1.3 韩国POSCO

POSCO(Pohang iron and steel company)是韩国低碳排放的主要项目,将低碳排放的目标分为短期、中期和长期目标.短期目标是到2030年CO2减排20%;中期目标是到2040年 CO2减排50%;长期目标是到2050年实现碳中和,基准是2017—2019年浦项钢铁 CO2排放量的平均值(7880万吨).钢铁行业低碳技术主要分为四类:(1)制氢技术,利用钢铁生产过程中产生的副产物如焦炉煤气和废弃碳源制取氢气;(2)烧结矿显热回收和余热回收,对工厂产生的350 °C 废气进行压缩并将余热储存起来在生产过程中进行再利用;(3)胺溶液吸收捕获二氧化碳,利用氨水吸收及分离高炉煤气中的 CO2;(4)低碳炼铁 FINEX 技术,FINEX使用资源丰富且廉价的“细粉”(细磨矿石)以及非焦煤,生产出可用于冶金等行业的优质气体(H2和CO),短期目标为使用富氢气体进行还原铁,长期目标为在2050年研发功能更为齐全的氢基炼铁技术,配合二氧化碳捕集和封存(CO2capture and storage,CCS)技术预计可减少45% CO2排放.

1.1.4 美国AISI

美国钢铁协会(AISI, American iron and steel institute)认为美国三分之一的CO2排放来自发电行业,而钢铁行业仅占1%.因此,美国目前所有的低碳排放政策大多是针对发电行业量身定制的,目前针对钢铁行业低碳排放的技术主要包括熔融氧化物电解和氢气闪融.前者是麻省理工学院开发的一项新技术,电流通过液态氧化铁时,氧化铁分解成热金属和氧气,目前已完成实验室规模研究;后者主要是通过使用悬浮状态的热还原气体将铁精粉还原,经实验室研究证明该工艺与高炉炼铁相比可降低能耗38%.美国其他CO2低碳技术如风电、太阳能发电和核电等主要服务于电力行业,在此背景下,通过使用低成本发电技术生产氢气,钢铁行业二氧化碳排放将会进一步大幅度下降.

1.2 国内钢铁行业碳中和技术与节点

1.2.1 中国宝武钢铁集团有限公司

宝武集团率先在2021年1月20日宣告低碳排放目标,2021年发布低碳冶金路线图,2023年力争实现碳达峰,2025年具备减碳30%工艺技术能力,2035年力争减碳30%,2050年力争实现碳中和.并通过优化能源结构,减少化石能源用量,提高新能源比例实现低碳排放.主要低碳排放措施为:(1)创立全球低碳冶金创新联盟;(2)建设面向全球的低碳冶金创新试验基地;(3)以信息化数字化实现能源高效利用;(4)优化能源结构提高清洁能源比例等.

1.2.2 河钢集团有限公司

河钢集团于2021年3月12日发布低碳绿色发展行动计划,明确了碳达峰、碳中和规划目标:2021年发布低碳冶金路线图,2022年实现碳达峰,2025年实现碳排放量较峰值降10%以上,2030年实现碳排放量较峰值降30%以上,2050年实现碳中和.碳减排路径主要包括:(1)优化产业布局和流程结构变革,推进全流程碳减排;(2)优化用能并构建多元能源结构体系,加快低碳转型;(3)开展全生命周期评价,助力钢铁材料性能和寿命提升;(4)打造低碳循环经济产业链,实现协同降碳;(5)科技创新助推低碳技术的研发示范与应用;(6)倡导全员低碳化生产生活.

1.2.3 包头钢铁(集团)有限责任公司

包钢集团于2021年5月14日披露了其“双碳目标”:力争2023年实现碳达峰,2030年具备减碳30%的工艺技术能力,力争2042年碳排放量较峰值降低50%,力争2050年实现碳中和.

1.2.4 鞍钢集团有限公司

鞍钢集团在2021年5月28日宣布2021年底发布低碳冶金路线图,2025年前实现碳排放总量达峰,2030年实现前沿低碳冶金技术产业化突破,深度降碳工艺大规模推广应用,力争2035年碳排放总量较峰值降低30%,持续发展低碳冶金技术,成为中国钢铁行业首批实现碳中和的大型钢铁企业.

1.2.5 其他

除上述国企之外,一些民营企业也陆续提出低碳排放计划和举措.德龙集团和新天钢集团提出了“低碳发展,高效节能,打造钢铁行业低碳冶炼标杆”目标,2021年发布低碳冶金路线图,2022年起吨钢碳排放量力争逐年降低,早于行业一年完成碳达峰.建龙集团运用富氢熔融还原新工艺,推动传统“碳冶金”向新型“氢冶金”转变,可年产30万t高纯铸造生铁.

2 钢铁行业碳中和技术路径

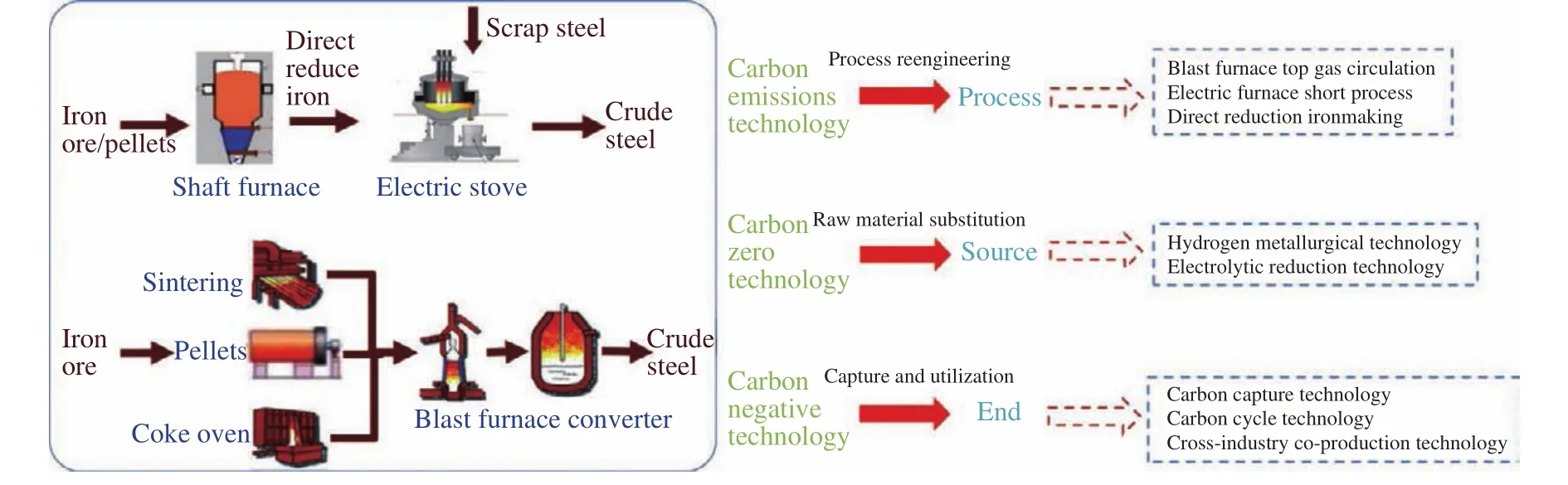

本文以碳减排、碳零排和碳负排为框架,对当前众多钢铁低碳技术进行了分类梳理,具体技术路线如图1所示.

图1 钢铁碳中和技术路径分析Fig.1 Path analysis of steel carbon neutralization technology

2.1 碳减排

2.1.1 氧气鼓吹高炉炉顶煤气循环技术

我国粗钢生产流程结构以高炉-转炉长流程为主,2019年长流程粗钢占比为89.8%.高炉作为炼铁主要工序,其碳排放占高炉-转炉长流程碳排放的67%[6-7].因此,若要实现钢铁行业碳中和的目标,高炉是实现低碳排放的重要主体.

我国高炉的热效率已达到95%以上,从降低热消耗来降低间接碳减排的可能性已很小,但此时副产物煤气仍具有较高的热值,氧气鼓吹高炉炉顶煤气循环工艺可实现煤气的回收和低碳排放的双重功能.该工艺的主要技术原理为空气被通入的大量氧气所替代,炉内的主要煤气成分由之前的N2、CO2和CO变为CO2和CO,采用变压吸附工艺对高炉煤气进行分离.工艺流程图如图2所示.回收得到的高纯度CO可作为还原剂代替焦炭,增加喷煤比,减少焦炭比,生产每吨粗钢排放的二氧化碳的质量分数约降低30%.同时,对氧气高炉排放的二氧化碳进行捕集利用可进一步减少碳排放的质量分数约20%~30%.该工艺也存在以下问题:氧气与焦炭的反应过程为吸热反应,高浓度的冷态氧气与之前的热风空气相比需要消耗更多的燃料产生热量,随着燃料喷吹量和供氧量的增加,鼓风带入的热量减少使得炉料和炉身供热不足,大幅度降低了烧结矿的还原脱碳过程.

图2 氧气鼓吹高炉炉顶煤气循环工艺Fig.2 Oxygen blowing blast furnace top gas circulation process

瑞典LKAB公司在9 m3试验高炉上进行喷吹循环煤气的试验研究.试验高炉采用炉缸和炉身下部两排风口,炉缸风口循环煤气量为550 m3·t-1(1250 ℃)、炉身下部风口循环煤气量约为550 m3·t-1(1000 ℃)条件下,保持喷煤比为170 kg·t-1不变,焦比由 400~405 kg·t-1降至 260~265 kg·t-1.

新疆八一钢铁在430 m3氧气高炉进行我国首个氧气鼓吹高炉工艺研究,按照不同氧浓度配比和物料配比进行低碳实验.已实现第一阶段鼓风氧含量超过35%,高炉喷煤比超过200 kg·t-1,产能提升40%.下一阶段将提高鼓风氧气体积分数至50%,引入二氧化碳捕集技术实现煤气循环.

2.1.2 电炉短流程技术

电炉短流程炼钢工艺的原材料主要是废钢和少量铁水,使用清洁能源电能为主要能源冶炼钢材.废钢经简单加工破碎或剪切、打包后装入电弧炉中,利用石墨电极与废钢之间产生电弧所发生的热量来熔炼废钢,并配以精炼炉完成脱气、调成分、调温度和去夹杂等功能,得到合格钢水.由于短流程炼钢省去了采矿、选矿、烧结/球团和焦化工艺流程,碳排放量大大减小,生产每吨粗钢约排放0.6 tCO2[8].因此,以短流程炼钢替代长流程实现炼钢生产结构调整,能够显著降低总体排放.

中国电炉短流程生产粗钢比例为10%左右,远低于世界28.8%的平均水平[9].制约我国短流程发展缓慢的原因主要有成本和技术两点:(1)短流程炼钢成本高于长流程高炉炼钢.长流程炼钢成本约 4200 ¥·t-1,短流程炼钢成本约 4900 ¥·t-1[10],其成本的67%来自于废钢,而国际市场废钢价格高且限制优质废钢出口,这是制约我国短流程炼钢发展的主要原因.另外,国内短流程电耗高和工业电价高,我国全废钢冶炼吨钢电耗和工业电价分别为400 kW·h/t和0.64 ¥·(kW·h)-1,而国外发达国家这一数值约为280 kW·h·t-1和0.45 ¥·(kW·h)-1,国内短流程相对国外吨钢成本要高 130 ¥·t-1.(2)国内废钢稳定性差和短流程炼钢技术存在技术难题.分拣技术不过关导致无法控制废钢成分,回收原则为按照废钢的质量和轻薄简单划分.2020年我国废钢资源总量达到2.1亿t,钢铁行业消耗主要为电炉原料、高炉增产和转炉热平衡.而短流程炼钢由于技术原因无法控制钢材中Cu、Zn、Pb、P、N和H等杂质元素,加上国内废钢质量参差不齐,造成国内短流程炼钢只能应用于型材、棒线材和少量不锈钢等低端产品,限制电炉短流程在我国大规模应用.

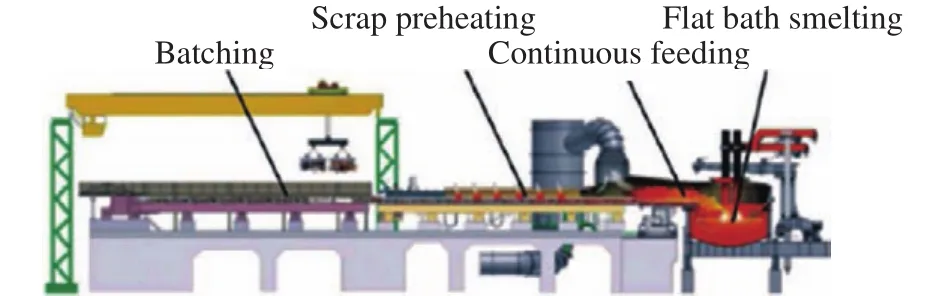

电炉按照加料方式可分为竖炉和横炉,未来主要发展方向为废钢预热和连续加料.目前,竖炉主要包括Quantum电炉、ECOARC电炉和Sharc电炉[11-12].Quantum电炉通过废钢料槽升降小车代替天车料篮加料,预热温度在600 ℃以上,世界投产和在建的Quantum电炉约有11座,其中土耳其、孟加拉和墨西哥各1座,中国8座;ECOARC电炉预热温度在800 ℃以上,可将预热过程产生的二噁英全部处理掉,世界投产和在建的ECOARC电炉约有9座,其中日本5座、中国2座、韩国和泰国各1座;Sharc电炉为直流供电电炉,采用双竖炉式生产,我国河钢石钢引进130 t电炉2座,土耳其运行1座100 t电炉.Consteel电炉为连续水平加料式电炉实现了布料、废钢预热、连续加料和平熔池冶集成在一个设备中完成(图3),在我国应用最为广泛.自2017年以来企业新上的电炉设备85%以上为连续水平加料,其最大优点为冶炼过程中可不开炉盖连续加入废钢,能量不间断输入避免了巨大的能量损失,吨钢电耗可降低30~100 kW·h.但Consteel电炉水平烟道尾气预热温度较低,约为400 ℃,此温度为产生二噁英的高峰区间,需要考虑二噁英治理问题.

图3 Consteel 电弧炉Fig.3 Consteel electric arc furnace

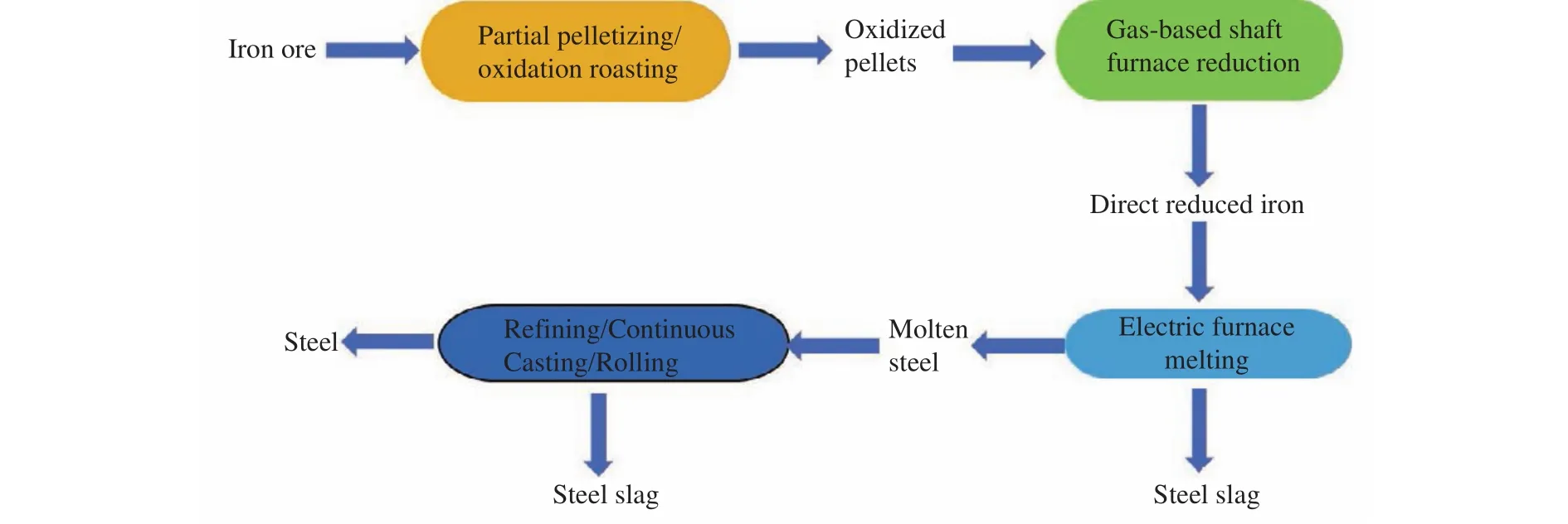

2.1.3 直接还原技术

直接还原是指以气体、液体或者非焦煤为能源与还原剂,在低于铁矿石和氧化球团矿软化温度下进行还原得到固态金属铁的炼铁工艺,其产品称为直接还原铁,可作为电炉炼钢的优质原料(简称DRI)[13].主要工艺原理如图4所示,铁矿石经过球团工序或者氧化熔融处理得到氧化球团,随后依次进入气基还原竖炉、电炉融化和精炼连续铸轧分别转化为直接还原铁、钢水和成品钢材,其中在电炉和精炼连铸连轧工序伴随有废钢产生.直接还原铁技术优势在于采用其他还原剂代替焦煤,完全省去焦化工艺,掺杂部分高品位铁精矿和球团矿减少球团工艺占比,碳排放量为相同产量高炉炼铁工艺的80%~85%[14].直接还原铁工艺有以下优点:(1)扩大了对能源的利用范围.直接还原炼铁可以完全不用焦炭,因此可用各种非煤焦、燃料油、气体燃料、电能等代替日益缺乏的冶金焦.(2)扩大了原料的适应性.直接还原铁有的可处理品位很低的贫矿,有的使用品位极高的铁精矿,可直接用矿粉作原料.(3)改善产品的质量.直接还原铁有害杂质少,可作为电炉废钢冶炼良好的稀释原料,生产高产品质量的特种钢、洁净钢和优质钢.目前电炉炼钢一般掺杂30%~50%的直接还原铁原料[15].

图4 直接还原炼铁技术Fig.4 Direct reduction ironmaking technology

直接还原技术按照所用还原剂的不同可分为气基(天然气)和煤基两种工艺.前者的炉型包括竖炉、流化床和反应罐流程,后者的炉型包括回转窑和竖炉流程.气基直接还原技术的主导工艺有:Midrex法和HYL/Energiron法等,煤基直接还原工艺主要有Fastmelt工艺、ITmk3工艺和Iron Dynamics工艺.2019年全球直接还原铁年度产量为1.081亿吨,全球直接还原炼铁技术以气基为主,气基还原产量占总产量的75.8%.从生产技术上来看,Midrex工艺的直接还原铁产量占总产量的60.9%[16],回转窑工艺直接还原铁产量占总产量的24%.

中国直接还原铁的市场需求量巨大,2020年需求量在1500万吨以上.中国大部分铁矿石来自进口,2020年上半年直接还原铁进口量约为130万吨.国内直接还原炼铁技术仍处在起步阶段,主要受还原气体天然气少分布不均制约,但我国煤炭资源较为丰富,可利用该优势发展煤基直接还原技术和煤制气-竖炉直接还原技术.对于煤基直接还原技术,我国曾建煤基回转窑直接还原铁生产线7条,年产能约65万吨.随世界铁矿石价格上升依靠进口球团生产DRI出现亏损,同时矿山企业生产铁精矿的效益又大于DRI生产,导致我国7条生产炼钢用DRI的回转窑全部因经济亏损而被迫停产闲置[17].对于气基竖炉直接还原炼铁技术,2018年辽宁华信钢铁集团开展了1万吨 DRI和10万吨精品钢的煤制气-富氢气基竖炉-电炉短流程示范工程项目,还原气为煤制气;2019年内蒙明拓集团采用Midrex气基竖炉建设年产能力110万吨直接还原项目,还原气为合成煤气;2021年5月,河钢集团在张家口筹建年产60万吨 Energiron直接还原炼铁项目,同时规划在唐山、邯郸和宣化等地建设总计年产300万吨直接还原炼铁项目;2021年第3季度,中国宝武在湛江钢铁建设2座百万吨级氢基竖炉直接还原炼铁示范工程,分别采用不同比例的焦炉煤气、天然气、氢气和电解水产氢作为还原气体.

2.2 碳零排

2.2.1 氢冶金技术

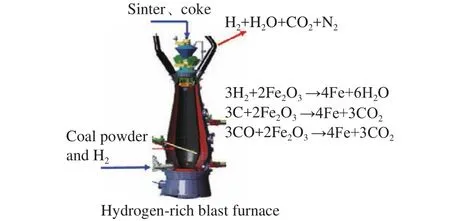

氢冶金技术(Hydrogen-based steel making)采用氢气代替炭还原生成水,可大幅降低CO2排放量[18],其主要化学反应原理如图5所示,被认为是最具发展潜力的低碳排放技术.氢气直接还原炼钢技术是真正意义上的绿色可持续炼钢技术工艺,然而该技术的发展很大程度上依赖制氢的成本和低碳性,并且代替碳基还原剂会产生新的工艺问题:(1)纯氢气与铁矿石为吸热反应,完全代替燃料煤炭后系统内热量无法互补[6,19],延缓后续氢气还原反应;(2)氢气密度低,仅为C还原剂的1/6,进入炉子后迅速向炉顶逃逸,不能很好地停留在炉子下部完成高温还原反应,且无法作为骨架支撑炉料;(3)氢气无法作为生铁渗碳的碳源,降低钢材成品质量.因此,氢冶金技术需要控制氢气喷入量,根据数值模拟实验显示[20],氢气的最佳喷入含量为27.5 kg·t-1铁水,此时焦比和碳排放量分别降低24%和21%.

图5 富氢高炉氢冶金技术Fig.5 Hydrogen metallurgical technology of hydrogen-rich blast furnace

2016年4月,能源供应商瑞典大瀑布电力公司、瑞典钢铁集团和瑞典矿业集团联合开展HYBRIT氢冶金项目.项目计划在2018—2024年进行全面可行性研究,并建立一个中试厂进行试验;在2025—2035年建设示范厂.该工艺使用的氢气来自电解水制氢,电解水使用的电力来自于水力、风力等清洁能源发电站.根据2018年披露的数据显示,采用该工艺后吨钢CO2排放量仅为25 kg,成本约为传统长流程工艺的120%~130%.

2019年1月,中国宝武与中核集团、清华大学签订《核能-制氢-冶金耦合技术战略合作框架协议》.经初步计算,一台60万千瓦高温气冷堆机组可满足180万吨钢对氢气、电力及部分氧气的需求,每年可减排约300万吨二氧化碳,减少能源消费约100万吨标准煤.

2.2.2 电解还原炼铁技术

分离铁矿石中的氧元素和铁元素有两种方法,一种是利用化学还原剂如碳或氢,另一种是利用电能还原,电解还原炼铁技术则属于后者.该工艺利用电流加热氧化铁和其他金属矿物组成的液体溶液(约1600 ℃)发生电化学反应,从而将化合物氧化铁分解产生氧气和铁水,带负电的氧离子迁移到正极后生成氧气泡到顶部,带正电的铁离子迁移到负极后被还原为铁[5,8].该工艺采用电解的方法,不需要传统炼铁工艺中所使用的焦炉、链筐机回转窑和高炉等设备,如果使用无碳电力,可达到零CO2排放的目标.

安塞乐米塔尔公司对该工艺进行可行性实验室研究,得到的铁纯度可达99.98%,能耗为2600~3000 kW·h·t-1,但中试工厂产能为5 kg·d-1.麻省理工学院设立波士顿金属公司用于开展研究,2014年该公司委托开发首个原形高温熔盐电解槽,目前已经产出共计超过1 t金属.该公司设定了4 MW·h吨钢材的目标,如果实现这一目标,将需要46 GW低碳电力产能作为支撑,这相当于5500个全球最大功率海上风力发电机,或者28座1.6 GW核反应堆.根据国际能源署提出的加速创新方案,在极端条件下,2050年之前可以达到1亿吨铁矿石的电解能力.

2.3 碳负排技术

碳捕获、利用与储存(Carbon Capture, Utilization and Storage, CCUS)技术是将由人为活动已经排放到空气的二氧化碳进行捕集,然后通过化学转化生成高附加价值的产品和长时间封存到地质环境中,以此来减少空气中二氧化碳浓度.当CCUS技术耦合其他二氧化碳源头低碳排放技术,钢铁行业的二氧化碳排放量可实现数学意义上的“负排放”.

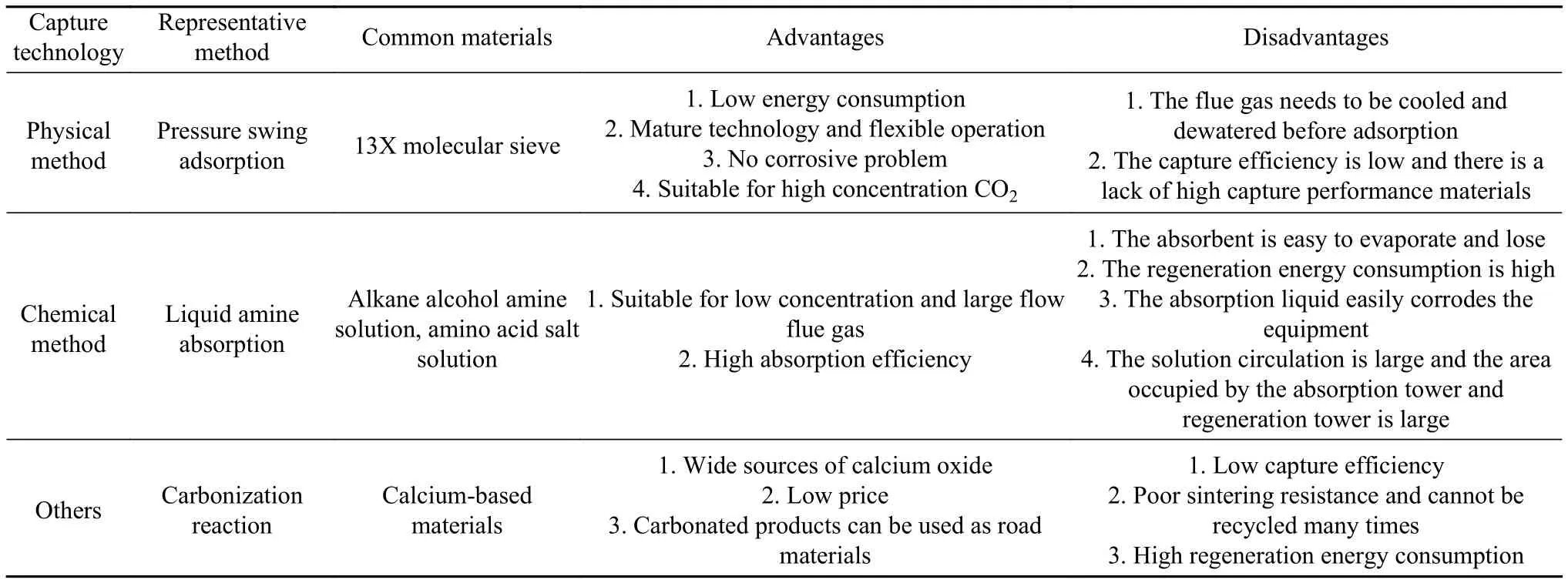

2.3.1 碳捕集

钢铁生产是以碳还原氧化铁为主的高温化学过程,生产过程中会排放大量的 CO2.在我国钢铁行业能源结构保持不变的条件下,CO2的捕集利用可有效弥补钢铁生产工艺优化降碳措施的不足.目前钢铁行业主要以燃烧后捕集为主,CO2捕集方法的特点总结在表1中,根据捕集原理可以分为物理吸附法和化学吸收法两大类[21-23].前者利用范德华力将CO2气体捕集在材料表面和孔道,后者利用酸碱化学反应将CO2气体与液体通过化学键强有力结合.

表1 物理吸附与化学吸收方法捕集CO2比较Table 1 Comparison of CO2 capture by the physical adsorption and chemical absorption methods

日本JFE钢铁公司选用沸石ZEOLUMF-9HA作为CO2吸附剂,高炉煤气依次经过预处理装置脱湿塔和脱硫塔去除水分和硫化物,低温净煤气进入两段变压装置,分别得到CO2和CO气体.该技术投资4.3亿日元成功应用在日本制铁所福山厂,CO2日处理能力为3 t,回收率和纯度分别为80%和99%.2010年建设1000 m3·h-1高炉煤气中试设备.2012年配套建成CO2净化/液化装置,目前已实现CO2回收率超过90%、液态CO2纯度超过99.5%.

中国碳捕捉研究和示范主要集中在煤炭、油气和电力行业,钢铁行业碳捕集基本处于空白.中国钢铁公司选用体积分数为30%单乙醇胺为吸收剂进行为期约1个月的碳捕集实验,CO2回收率超过95%.后续采用自产氨水作为吸收剂并成功于2015年商业化.2014 年宝钢与中南大学合作开展烧结烟气脱硫渣碳酸化固定CO2的研究,使工业废气中的CO2与脱硫渣中的钙反应生成碳酸钙,从而实现CO2的固定.

2.3.2 碳循环及跨行业联产技术

(1)CO2厂内循环利用技术.

CO2作为碳的完全氧化产物,热力学和化学性质十分稳定,但在高温下也可以与碳发生氧化还原反应,利用CO2的热稳定性、覆盖保护性、温度调控性和搅拌性等特点应用在钢铁行业各个工序,消纳CO2且资源化利用实现低碳排放,生产每吨粗钢约可利用100 kg CO2.CO2用于钢铁生产,主要是利用CO2的弱氧化性.目前CO2在钢铁行业内部资源化应用的场景如图6所示.

图6 CO2在钢铁各工序中的应用[24]Fig.6 Application of CO2 in various processes of iron and steel [24]

CO2用于钢铁工业生产具有以下优点:(1)生产成本低,用CO2代替Ar用于不锈钢冶炼,吨钢可减少20~45元的生产成本.(2)热力学优势,CO2作为反应气体参加的许多反应属于微吸热反应,可实现熔池炼钢过程的温度调控.(3)易排气:CO2密度大,容易将钢液中的其他气体排出,保护钢液质量.(4)搅拌能力强:产物气分子体积增加一倍可强化熔池搅拌(CO2+C=2CO).但同时也存在以下问题,若采用煤炭质供气,原件侵蚀比较严重,需要加强对炉底的侵蚀防护,另外还需考虑对CO2的回收与提纯.工艺方面,对于喷吹CO2的最佳工艺条件、炉内热量的变化规律、CO2利用率这些问题还没有明确的研究结果.

国内首钢京唐公司同北京科技大学合作,共同承担国家科技部“十二五”科技支撑项目“CO2-O2混合喷吹炼钢工艺技术及装备示范”课题.该项目建设国内第一条年产300万吨钢的CO2-O2混合喷吹炼钢技术产业化示范工程(含年产5万吨CO2的回收装置).该项目建设投产后,预计吨钢减少CO2排放21.3 kg.太钢于2017年开始二氧化碳替代氩气用于炼钢生产的理论研究.2019年开始正式试验系统分析了二氧化碳对炼钢过程的脱碳速度、熔池温度、炉衬侵蚀等的影响,后于2020年完成了300多炉二氧化碳在碳钢生产线及不锈钢生产线的工业化试验,取得了降低氩气、氧气消耗,提高脱碳效率的良好效果,降低了吨钢的冶炼成本.

(2)CO2厂外跨行业 “钢-化”联产技术.

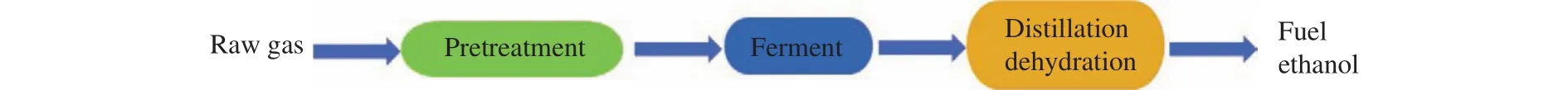

钢铁工业尾气富含二氧化碳、甲烷和一氧化碳等C1化合物,可利用钢铁尾气生产醇类化工产品,目前主要有两种方法,分别是发酵法和合成气制乙醇(DMTE)[25].发酵法由美国朗泽科技研发,具体工艺流程如图7所示,将经过预处理的尾气送至生物发酵装置,经发酵、蒸馏脱水后产出体积分数≥99.5%的燃料乙醇,同时分离出高品质的菌体蛋白,可作为高端水产蛋白饲料原料;之后的污水还可用于生产沼气,再经提纯后用于生产压缩天然气.

图7 发酵法工艺流程图Fig.7 Process flow diagram of the fermentation method

2012年首钢京唐公司与朗泽科技合作,建设年产300 t乙醇示范工程,占地约5000 m2,以焦炉煤气、高炉煤气和转炉煤气的混合气体为原料,通过该项目技术示范形成钢铁工业尾气发酵制备燃料乙醇的核心技术.

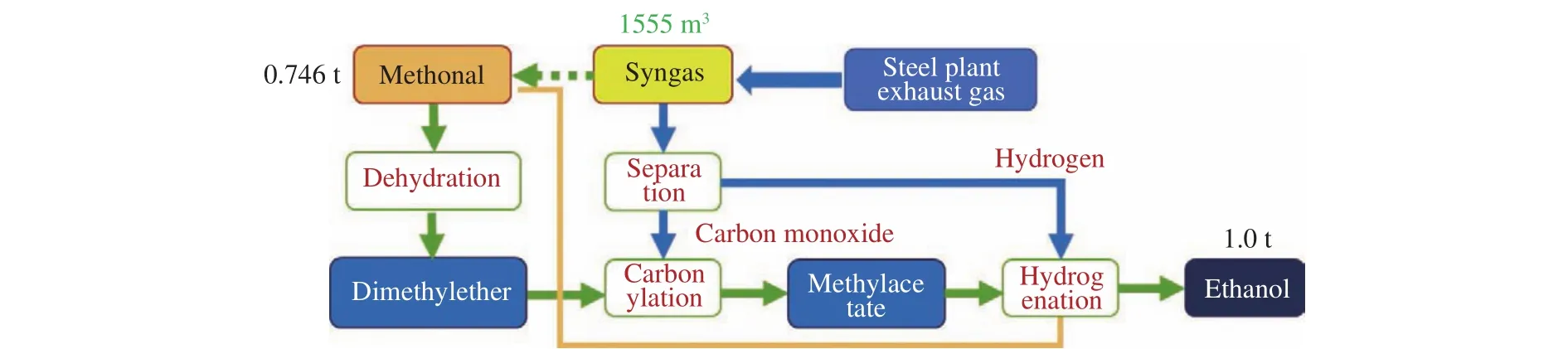

DMTE技术由大连化物所刘中民院士团队自主研发,利用钢铁工业尾气中的 CO和H2为原料,经甲醇脱水、二甲醚羰基化和乙酸甲酯加氢路线生产乙醇,具体工艺路线如图8所示.DMTE 工艺具有乙醇生产成本低、合成气利用率高和占地面积小等特点,大规模无水乙醇生产成本优势显著.

图8 DMTE生产乙醇技术路线图Fig.8 Dimethyltellurium technology roadmap for ethanol production

截止2021年,国内榆神能化、新疆天业和安阳利源集团等共计7家单位采用DMTE技术生产乙醇,许可规模达195万t·a-1,预计十四五期间,DMTE技术乙醇产能预计超过300万t·a-1,年产值达150亿.

2.3.3 碳封存

捕集的CO2除了在钢铁厂内部循环利用和厂外化学转化之外,也可将其运输至储存地点,在高温高压条件下以超临界形式注入地下进行长期封存,实现与大气的长期隔离.封存CO2的地点通常为深层盐水层、枯竭的油气田和采煤层,在地质封存的同时,起到强化提高石油、地热、地层深部咸水等能源开采的作用[26].

国内的地质封存与利用技术主要以提高石油采集率为主,煤层气驱替技术目前处于研发阶段.以国内油田的CO2驱油项目为例,吉林油田和新疆油田的注汽产油比分别为4.67∶1和3.57∶1,即注入4.67 t或3.57 t二氧化碳能够产出1 t油.中科院武汉土力研究所等单位在鄂尔多斯盆地开展CO2驱煤层气研究[27],在2015年完成燃煤电厂CO2捕集和驱替煤层气研究与试验示范,2018—2020年完成了CO2驱煤层气关键技术研究.国家能源投资集团有限责任公司在内蒙古建成了世界上规模最大的深部咸水层地质封存示范项目[28],截止目前已封存30余万吨CO2.

3 总结与展望

3.1 钢铁行业碳排放现状总结

(1)我国钢铁行业能源资源消耗密集且以化石能源为主,占全国碳排放总量18%以上,为碳排放量最高的非电行业.(2)粗钢产销量大,粗钢产量从21世纪初1.3亿吨增长至2020年的10.65亿吨,钢铁生产将逐渐从以往的爆发式增长进入到平台稳定期,预计近些年粗钢产量保持在10亿~12亿吨左右.(3)我国钢铁行业生产工艺流程以吨钢CO2排放量为1.7~2.2 t的长流程高炉-转炉为主,其生产的粗钢比例约占总产量的90%,而吨钢CO2排放量为0.6 t的短流程电弧炉炼钢的粗钢产量仅占10%.但我国电费偏高,缺少足够用于电炉的废钢,且废钢质量参差不齐,废钢进口受到国外管制,以煤和焦炭为主的高炉炼铁为核心的长流程制造工艺近些年不会发生根本变化.(4)直接还原炼铁技术在国内刚刚起步,且国内“富煤、贫油、少气”的能源现状限制其快速发展.

3.2 钢铁行业低碳排放技术路线展望

钢铁行业低碳排放技术路线展望如下:

(1)通过优化工艺生产流程的方式减少工业生产过程中的直接碳排放,利用副产能源重整技术提高能源利用效率,降低间接碳排放.高炉炼铁作为碳排放量最高的工序,应首先对其进行升级改造,可采取氧气鼓风高炉炉顶煤气循环+氢气喷吹+CCUS组合技术,预计生产每吨粗钢可减少500 kgCO2排放.另外在降碳方面应优先选用高成熟度减碳技术,如1000 mm超厚料层低碳烧结技术、长流程废钢预热技术和CO2转炉高炉底吹技术,有效支撑2030年碳达峰目标的实现.

(2)改变钢铁行业能源结构,高CO2排放因子煤炭应逐渐一步一步转变为煤气→天然气→氢气清洁能源实现钢铁碳零排.采用碳含量较低的燃料和/或还原剂,降低工业过程产生的直接碳排放.利用光伏发电、风能和地热能等清洁能源发电替代火力发电,减少因能源消耗产生的间接碳排放.另外,废弃生物质的使用还有许多潜在的好处,包括回收其能量含量、节约不可再生化石燃料、降低生产成本和消除垃圾填埋场处理.未来可使用废塑料和废轮胎(其中也含有一些铁)代替一些煤在钢铁厂和电弧炉中生产钢铁.

(3)大力发展CO2捕集与碳循环钢化联产碳负排技术,进一步深度脱碳.预计2050年钢铁行业粗钢产量为7亿吨[18],短流程电炉炼钢占比与当前美国相同,达到70%(碳排放因子取生产每吨粗钢约排放0.6 t CO2),长流程氧气鼓吹氢基高炉占比达到30%(碳排放因子取生产每吨粗钢排放约 1.4 t CO2),则 2050 年排放约6.88 亿吨 CO2,碳中和难度大,需要通过末端碳捕集的方式才能实现钢铁行业碳中和.目前碳捕集成本较高,约为400~500 ¥·t-1CO2,占 CCUS 总成本的 60%~70%,其商业可行性很大程度取决于政府制定的碳排放税碳和交易价格(2021年国内碳交易市场每吨二氧化碳的开市价格约为50元).当CCUS的技术、资金和成本障碍被克服后才可以实现钢铁行业真正的碳中和.