基于FDM和电喷印技术的复合成型工艺

卢 帅,曹福来,王玉燕

(许昌学院 电气与机械工程学院(工程训练中心),河南 许昌 461000)

随着3D打印技术的快速发展,目前已广泛应用于汽车电子、医疗工程、空天行业、机械建筑等诸多领域[1].然而,3D 打印技术应用于电子产品及导线电路的制造方面,依然存在着打印机种类较少、价格昂贵等一系列难题[2].嵌入式电子产品是近年来新出现的一种电子产品,是指在加工基体结构的同时,将所需各种功能性电子元器件嵌入成型到物体内部结构中,同时直接加工成型电路结构、连接线等,实现功能性结构电子产品一体化制造,其制造方法是典型的多材料和多尺度的增材制造技术,是复合3D打印工艺的典型应用[3].基于熔融沉积和电喷印的复合3D打印制造方法,结合了熔融沉积工艺和电喷印技术的优势,为实现低加工成本、高制造精度的嵌入式电子产品整体制造提供了一种新方法[4].利用FDM 3D打印工艺方法加工基体结构,连接电路部分由电喷印技术加工制造,其喷印材料为导电墨水[5-9].

1 熔融沉积与电喷印工艺复合加工实现机理

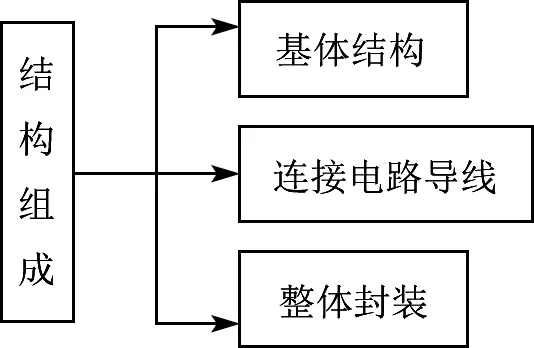

图1 功能性结构电子组成框图

嵌入式电子产品不仅要完成基体结构的成型,还要完成对于传感器件、通信模块、导线等电子元件的加工制造,同时利用导电墨水完成对结构电路的直写加工,实现功能性结构电子产品一体化制造[10-14].基体结构采用熔融沉积工艺加工,导线电路采用电喷印成型.嵌入式电子结构主要分为3个部分,其组成框图如图1所示.

第一部分基体结构的制造及电子元器件的安装布局.首先使用三维绘图软件(Solidworks、CATIA、UG等)设计基底结构的数字模型,通过格式转换以后利用FDM 工艺加工外基体结构、连接电子电路所需的沟槽结构以及电子元件嵌入槽等,然后将电子元器件安装到基底结构的相应位置中.

第二部分连接导电线路的加工.通过电喷印工艺加工连接导线电路,实现电子元件间的互联.选用银系导电油墨作为电喷印工艺加工电子元件和连接电路的喷印材料,其物理化学性能稳定,价格适中,导电性能优良,粘度大具有良好的表面附着力,其氧化物也具有导电性能,能够在室温条件下实现导电性能稳定、高分辨率导线的加工,广泛应用于柔性电路多种电子元器件的制备,具有广泛的应用前景.

第三部分完成整体结构的封装.此过程关键是其装配精度有较高要求,要确保基体结构与电路结构的准确定位,提高封装的可靠性及结构的工作稳定性.

2 熔融沉积与电喷印工艺复合加工成型流程

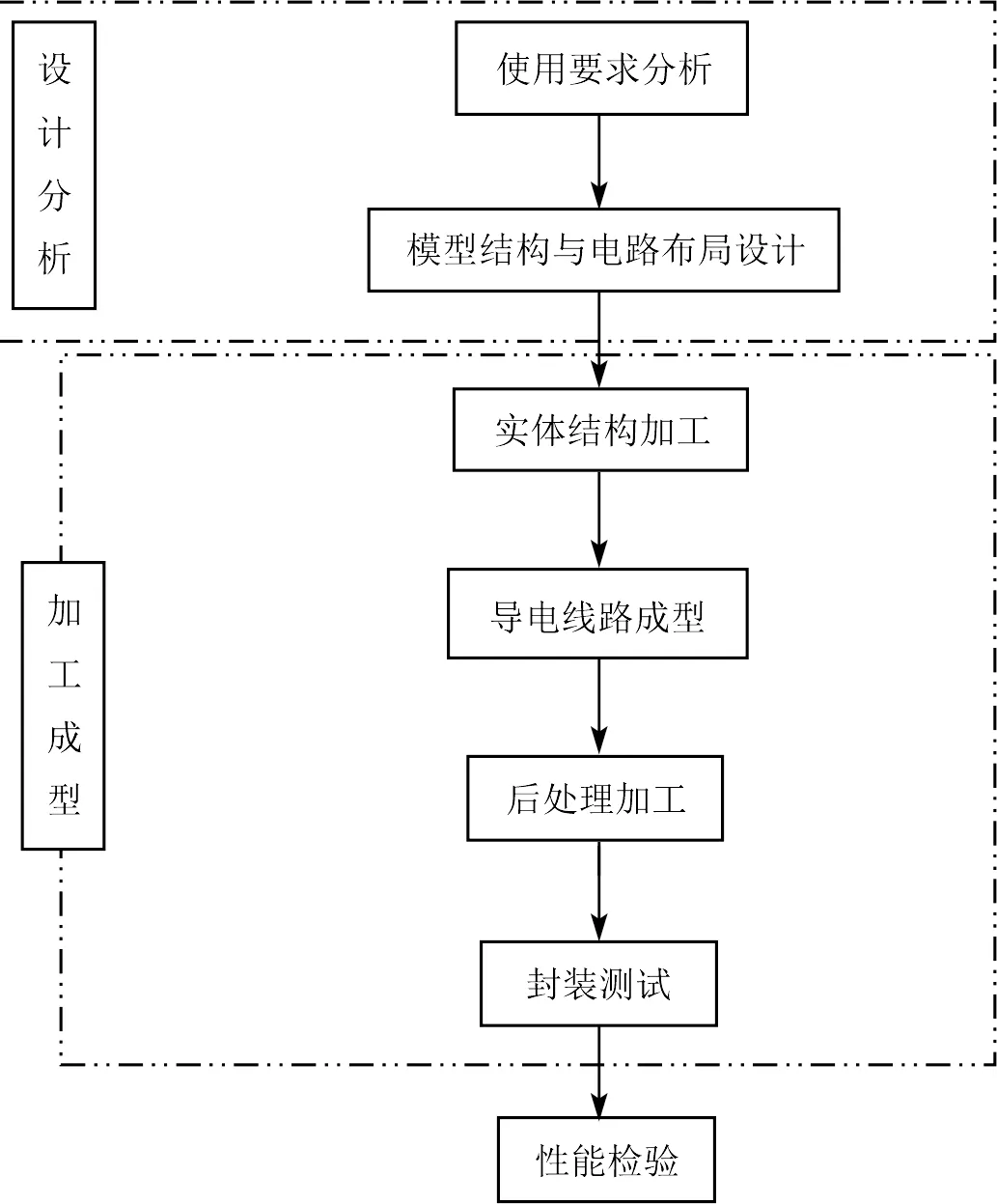

根据FDM、电喷印复合3D打印加工成型的实现机理,结合功能性结构电子整体制造的加工要求,FDM、电喷印复合加工技术整体制造的成型流程如图2所示.其整体制造工艺过程可分为不同阶段.

图2 FDM与电喷印复合加工整体制造成型流程

第一,设计分析阶段.根据功能性结构性电子的使用要求,对基体结构以及连接电路结构进行空间设计,并进行电子元器件和连接电路的集成设计与优化,根据优化设计的结果,对功能性结构电子进行三维建模,通过模型转换生成所需要的STL格式文件.

第二,加工成型阶段.对结构电子的基底结构、安装电路的沟槽结构以及外形轮廓结构,采用FDM(熔融沉积)工艺加工成型,基体结构加工完成以后,将电子元器件安装到相应的位置,采用电喷印工艺加工电子元器件的连接电路.

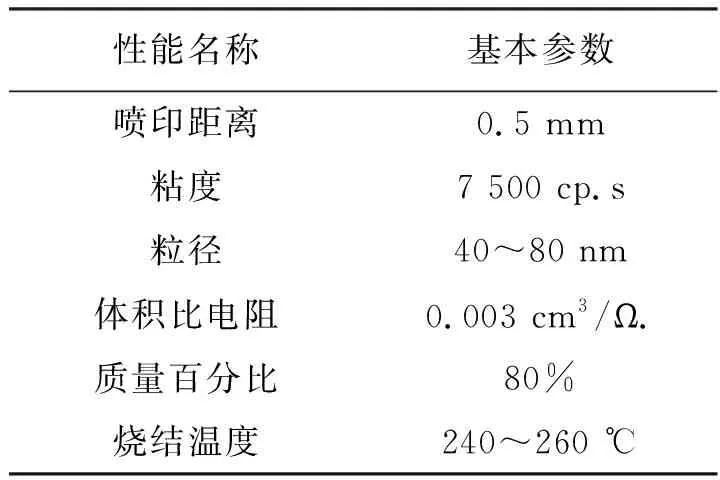

连接导线的成线性能与稳定性对结构性功能电子有重要影响.电压是影响电喷印加工工艺成线性能与稳定性的重要因素,使用有限元软件COMSOL Multiphysics对电喷印工艺电压对导线成型形态进行数值模拟,仿真模拟中的流体介质为导电银浆,其基本参数与工作条件如表1所示.

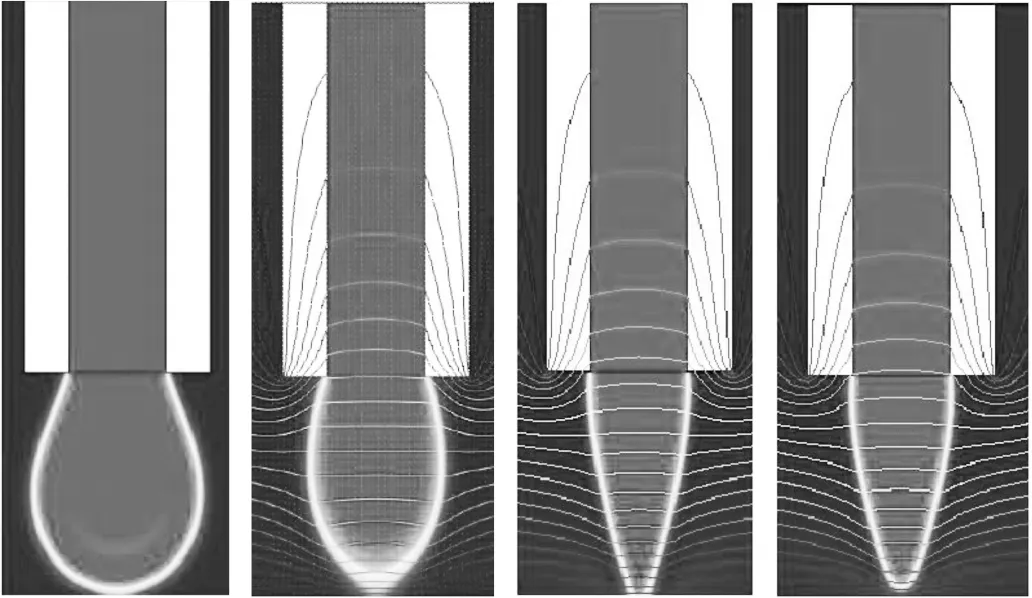

不同电压作用下液滴成型形态的仿真模拟结果如图3所示.

从仿真结果中可以看出,当施加电压为0 V时,电场力为0,液滴直接呈椭球形滴下;当施加电压逐渐增大时,电场强度亦逐渐增大,液滴椭球形状呈收敛趋势,其横向直径逐渐减小;当施加电压为1 200 V时,液滴不再是椭球形而是以锥形形状出现;当施加电压达到1 600 V 时,液滴横向直径再次变大,锥形逐渐缩短.

实际试验过程中发现电压对导线成型形态的影响与仿真模拟结果基本一致,在电压为1 200 V条件下,液滴锥形明显稳定,因此选取1 200 V作为电喷印工艺施加电压进行功能性结构电子复合加工的研究.

第三,性能检验阶段.通过FDM工艺和电喷印工艺完成基体结构以及电路结构的加工封装以后,需对功能性结构电子整体性能和结构进行测试,对未能实现预期功能的结构需进行再次优化.

表1 模拟仿真参数设置与工作条件

0 V 600 V 1 200 V 1 800 V图3 电场作用下液滴成型形态数值模拟

3 结构及电路的优化设计与制造

3.1 结构设计优化

嵌入式电子产品的结构设计主要是对满足功能要求的基体结构、沟槽结构、连接导线电路结构三部分的设计,与传统增材过程相比,功能性结构电子的结构优化设计需要从以下两个方面把握.

3.1.1 电路层数与空间布局

在满足功能性电子空间结构的前提下,尽量使电子元器件布局在同一层成型结构上;如果电路结构需要分层布置,还要进行多层次结构之间的电路设计.鉴于多层次结构连接导线制造过程的复杂性,在进行设计时应尽量减少结构的层数,进而减少成型过程中的中断暂停加工次数,增强功能性电子产品制造的精度和质量.

功能性结构电子的尺寸设计,连接导线的嵌入孔槽设计是重点和难点,通常要使嵌入的电子元器件与暂停层结构位于同一平面,还要使电子元器件嵌入槽的高度与厚度相等,避免电子元器件之间发生干涉.

3.1.2 中断位置以及装配精度保证

根据结构性电子加工过程中空间结构的层厚,成型过程中需要在相应的位置中断暂停,为保证结构的整体和完整性,提高成型的精度和质量,尽量使中断位置的高度与层厚成整数倍关系.

功能性结构电子的制造是由熔融沉积3D打印机和电喷印3D打印机共同完成的,零部件会在两者之间进行拆卸和装配,因此,为保证装配精度要求,通过设计安装辅助定位装置,才能使结构成型前后的加工位置一致,才能提高部件的稳定性与可靠性.

3.2 导电线路路径优化

导电线路的优化设计对功能性结构电子的功能实现及性能稳定性具有重要影响[15-18],结构性功能电子中电路的布置与印制电路板布线基本相同,在外形轮廓上确定电子元器件孔槽的空间位置.根据电路结构图和对电路布线的集成优化,确定功能性结构电的电路结构.在满足功能性电子使用要求的的尺寸限制内,根据各电子元件的电学特性,要合理地规划电子元器件之间的距离,使电子元器件排列整齐、布置紧凑,因为相比较传统材料零件,电子元器件和导线都非常敏感,避免产生干涉.在进行电子元件的空间位置布局时,尽量使导电线路竖直分布;另外,应尽量避免长距离的连接电路,降低能耗.

4 结语

根据熔融沉积造型、电喷印复合3D打印技术的机理,分析了一种复合3D打印整体制造的加工方法,研究了基于熔融沉积、电喷印成型复合的功能性结构电子的工艺过程.根据功能性结构电子整体成型制造的要求,确立了基体结构、导电电路的成型手段,结合实际科研经验总结了结构与导电线路的优化路径.