一种汽车车身柔性夹具的设计综述

肖春燕

摘 要:车身柔性夹具在汽车焊接中占据了重要位置,其不仅可以提高工作效率,还能提高装夹精度。本文通过对柔性夹具在焊接生产中的作用进行分析,设计有利于车身制造的柔性化方案,从而达到实际应用的目的。

关键词:柔性夹具 优化设计 焊接工作站

1 车身夹具应用生产线的基本特征

随着工业技术的进步,汽车制造的自动化已不可逆转,尤其是在焊接方面,由于焊接质量可靠、工作效率高、重复率高的特点得到各大制造厂商的认可,应用已经非常普遍[1]。杨旭乐[2]介绍了专用焊装线和柔性化焊装线的区别。特别是在汽车制造行业,整车的稳定性在很大程度上依赖于白车身的焊接质量,而焊接作业一半以上都是有工业机器人作业完成,机器人作业是按照既定的程序执行,无法按照传统的经验加工方式灵活调整,导致经常有机器人工作顺序不合理,进而影响机器人焊接作业的效率[3,4]。新车型需要开发,老车型又要通知生产,在这种情况下,规划出一条既能提供焊接效率,同时又能加速迭代,保证焊接质量的机器人作业路线就显得十分重要[5]。焊接机器人的应用必须依赖于工件的加持定位[6],采用静态加持的方式,夹具会因固定对象的不同而不同,由此会产生大量的夹具,在生产时也会因此而不能够灵活的调整,即便调整也需要花很多的时间,生产的效率和连续性受到很大的影响[7]。

2 车身柔性夹具在汽车焊接中的应用

汽车焊装夹具用于焊装过程中对车身零件进行定位和压紧,保证白车身的焊接的准确性质量,在汽车焊装过程中起着重要作用,车身柔性夹具能够提高焊装夹具的响应调速时间。近年来,随着计算机水平迅速提高,汽车焊装夹具在结构和形式上不断创新,柔性夹具、可重构夹具也更多的应用于汽车焊装中,汽车焊装生产线逐渐向敏捷化、柔性化过渡。进行汽车焊装夹具零件的标准化研究,能促进焊装夹具设计生产效率不断提高,为焊装夹具的柔性化发展奠定结构基础。

2.1 车身柔性夹具结构

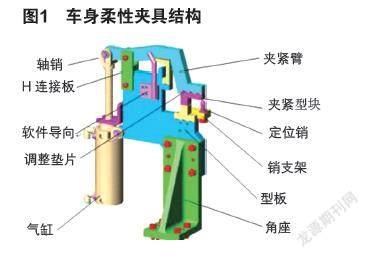

车身夹具的结构一般包括气缸、角座、调整垫片、销支架、夹紧型块、定位销、调整垫片等附属件组成,如图1所示。

2.2 柔性夹具设计要求

柔性焊接线属于工业领域一种高度自动化,智能化的生产线。根据柔性焊接工位设计要求,需要达到如下要求:

(1)实现不同车型的混流生产,采用具有高可靠性的自动化设备,考虑车型变更和车型追加设备的柔性化。(2)减少设备投资,关键工位要用有品质保证的设备,考虑对重的部件和复杂工作的传输方法。在考虑方案时,工装拼台要尽量一致共用。(3)减少生产准备阶段,减少车型变更准备阶段,尽量减少换枪,最好在同一车型的生产中,不需换枪。(4)确保焊接品质,车身精度的改善,产品零件数据与工艺数据的统一,对易引起偏差的部件考虑设备的稳定性,车身重要部件考虑在一个工位组装焊接完成-减少组装车身的偏差,确保每个阶段的目标品质。(5)考虑设置充分的缓存设置,以提高维护生产线时的效率。(6)整线平衡:作为生产线的单元,每个工作站的时间需要均衡,如果因车型不同,各个工作站的时间差异大,则需从零件输送时间,焊接时间等进一步优化,实现每个工作站、每台机器人的工作量的均衡。以满足设备的最大化利用。

2.3 传统车间夹具存放问题

近年来随着人们对汽车车身质量要求、稳定性的提高,及人工成本的提高、工人对工作环境要求的提高等,车身焊装正逐步向自动化、机器人大面积代替人工作的方向发展。

自动化生产线主要包含的内容有:夹具部分、转运部分、机器人系统、焊接及涂胶系统、供料系统、检测系统、安全系统及自动化控制系统等。

随着车型增多,夹具数量巨大,传统车企车间通常存在如下问题:

①随着车型增多,定位夹具、工位输送工具数量大增,夹具、抓手等存放空间需要巨大。②生产节拍快,全机器人生产,焊接质量的要求提高。③车型种类多,生产切换要求频繁,需要有存放场地及仓库。

2.4 焊装线组成及关键工位

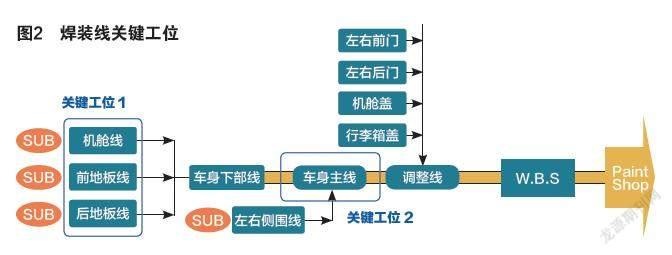

传统的焊装线一般包含焊装夹具,输送装置(抓手),焊接设备(伺服焊钳),修模装置,控制设备,机器人,切换装置,水电气供给系统,物流料箱、料架等等车身焊装线,有多条分拼直线组成。焊装线的关键工位一般包括两部分:底盘零件合拼工位侧围和底盘合拼(如图2所示)。其车身特点包括两方面:(1)定位零件多且关系整个车身的尺寸、质量。(2)需要定位的零件多,夹具多,焊点分布多方向分散。

2.5 MCP点选择

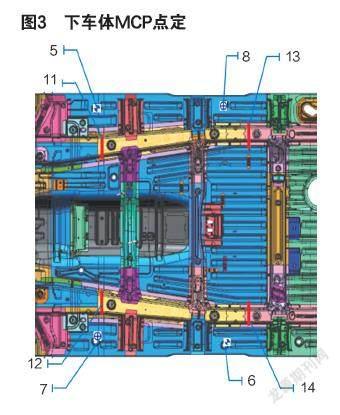

传统的MCP(master control point)设计原则包括:一致性原则、稳定性原则、最少化原则、关键点控制等原则。白车身关键定位点一般包括:底盘安装点,前端模块安装点。而底盘安装点一般包括前后副车架安装点,前后悬减震器安装点等。一般通过选取MCP,同平台的车型(甚至不同平台的车型)采用共同的定位点,以实现共用夹具、抓手。如图2所示为底盘区域选择八处MCP点定位。

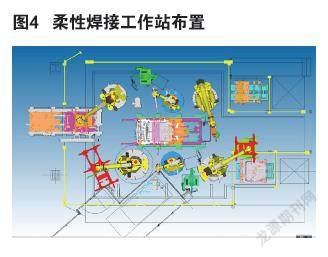

2.6 柔性焊接工作站布置设计

柔性工作站的组成主要包括机器人,工装定位夹具、焊接设备(焊枪)及其他辅助设备。机器人本身柔性很大,根据工作站的布置应遵循的规则,机器人的选取流程,电阻点焊的原理及机器人焊枪的选取等,共同完成了柔性车架合拼焊接工位的布局设计。另外,还需要对该工位的安全防护进行设计,确保工作站的的安全运行及人员的安全防护,最后通过对柔性焊接机器人工作进行评价介绍,检查各个工位的柔性合理性。通常柔性焊接工作站的布置设计如图4所示。

3 车身柔性夹具在未来汽车焊接方面的发展方向

多品种、小批量、短周期是现代机械制造业的主要特征。这一特征的生产方式,导致了柔性夹具理念的产生与技术的发展。柔性工作站主要由焊接机器人,工装定位夹具、焊接设备(焊鉗)及其他辅助设备组成。柔性夹具是柔性工作站的重要部分。目前夹具设计依旧处于非标准件设计。如何进行模块化设计,集成化设计和标准化设计仍然需要进行很长时间的探索。

通过标准件库的使用,减少了加工件的数量,从而节省了大量零件二维出图、审图的时间,提高了夹具设计生产速度,缩短了夹具生产周期。由于标准件可以优先于加工件加工,使加工能够分批次进行,项目进行更加从容有序。标准化率的提高使夹具的互换性更好,有利于夹具的修改和变更,促进焊装夹具向柔性化发展。

4 结语

精益生产和敏捷制造是焊装柔性制造的核心。本文从车身夹具应用生产线的基本特征、车身柔性夹具在汽车焊接中的应用和车身柔性夹具在未来汽车焊接方面的发展方向三方面阐述了汽车车身柔性夹具的特征。柔性焊接夹具,是实现工位柔性的关键设备。国内车企通常需要根据零件定位理论,白车身平台化的MCP要求,完成合拼工位的同平台车型的定位柔性夹具设计。柔性夹具不仅能够企业成本,减少车间用地面积,而且能够提高减少的工件的装夹时间。目前车身柔性夹具的设计还处于初级阶段,尚未形成标准。如何进行模块化设计,集成化设计和标准化设计仍然需要进行很长时间的探索。所以其应用技术的发展仍然是解决目前加工制造中的瓶颈问题。柔性夹具是柔性工作站的重要部分。目前夹具设计依旧处于非标准件设计。

参考文献:

[1]单利华,刘晓晨,王玉光.汽车行业数字化车间技术探索[J].汽车实用技术,2017(10):117-119.

[2] 杨旭乐,崔占生.专有化与柔性化焊装线输送方式的比较[J].汽车与配件,2014(10):67-69.

[3]漆俊杰.轿车白车身焊装生产线的工艺规划与布局设计[J].南方农机,2018,49(12):53.