基于UG的三牙轮钻头参数化设计及仿真钻进

吴泽兵,郭禹伦,席凯凯,王杰

基于UG的三牙轮钻头参数化设计及仿真钻进

吴泽兵,郭禹伦,席凯凯,王杰

(西安石油大学 机械工程学院,陕西 西安 710000)

以UG软件为设计平台,运用知识融合技术等手段,分别建立牙轮钻头的牙轮体、牙齿参数化模型,并且进行牙轮齿槽造型,使用合理约束将牙轮与牙齿、牙轮与牙轮之间进行装配,然后在UG运动仿真模块中,对三牙轮钻头设置载荷约束与边界条件,确定初始条件,模拟牙轮钻头在井底钻进运动,并开发仿真钻进插件,得到三牙轮钻头在钻进过程中的井底齿坑模型,为钻头几何设计提供丰富有用的参考信息。

知识融合;牙轮牙齿;参数化设计;二次开发;运动仿真

三牙轮钻头结构复杂,设计参数众多,计算公式复杂。为此,国内多位学者对三牙轮钻头CAD系统进行了深入研究,主要方法是使用GRIP语言编程,调用api程序集经编译生成动态链接库(*.dll)文件,提供用户菜单调用。用户界面与执行程序使用UIstyler单独编写。系统通过交互界面和接口读入牙轮钻头设计参数,运行事先编写程序绘制钻头二维图形、三维模型[1]。该方法存在一些不足之处,如牙轮参数化造型方面,每次修改设计意图需重新编辑数据文件,通过数据接口读入UG系统,执行相关程序才可完成建模,调用api对象还需使用其他软件进行编译、调用[2],因此设计效率很低。本文试图使用更加简易的语言即知识融合语言,仅仅编写脚本文件的方式完成钻头设计程序编写,不使用第三方编译软件,建立牙轮钻头全部模型。

三牙轮钻头的运动形式是绕钻头轴线转动和向下移动,牙轮的运动形式则是绕牙轮轴线相对转动。牙轮钻头运动学的研究内容为钻头钻进过程中,各个部分的特别是牙齿的运动轨迹、速度、加速度。钻头钻进过程复杂,除了上述运动外,还包括牙齿在井底的滑动及钻头纵向振动[3]。本文在二维平面获取牙齿的井底轨迹曲线并生成理想井底模型,追踪牙齿运动轨迹生成一组牙齿不同时刻的副本模型并与井底做布尔运算,尝试得到三牙轮钻头复杂运动中井底模型,从而为钻头优化设计提供直观的参考。

1 关键技术及其应用

1.1 KF技术

知识融合(Knowledge Fusion,KF)技术是基于特征的参数化建模技术和KBE知识工程(Knowledge-based Engineering)技术上发展起来的,能够有效地将设计知识、专家经验、工程标准等与CAD技术模型进行融合,并进行解析和推理,能够访问数据库、电子表格等外部数据源,并能够与其他NX二次开发工具如(NXopen、UIstyler等)进行集成,功能强大[4-6]。

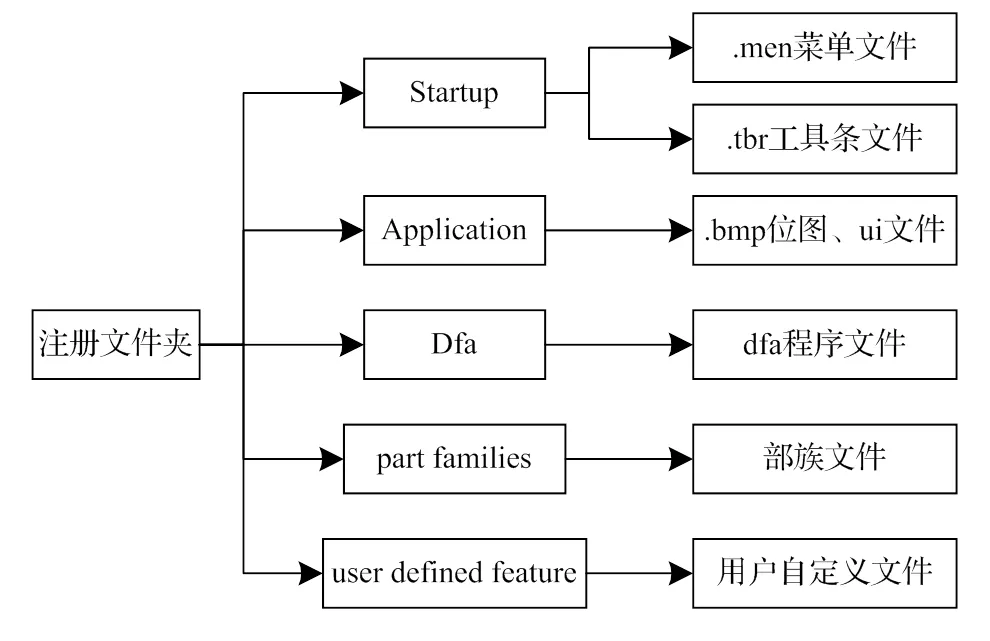

1.2 UG二次开发技术

C++语言支持多种程序设计风格,但其本身很复杂、编写难度大,而KF语言简单易懂,无需编译、链接,只需修改脚本文件重新加载即可[7-8]。在系统开发中,应用程序由DFA文本文件、UIstyler用户界面文件、bmp资源文件、MenuScript菜单文件及其他帮助文件组成[9],如图1所示。

图1 KF开发结构图

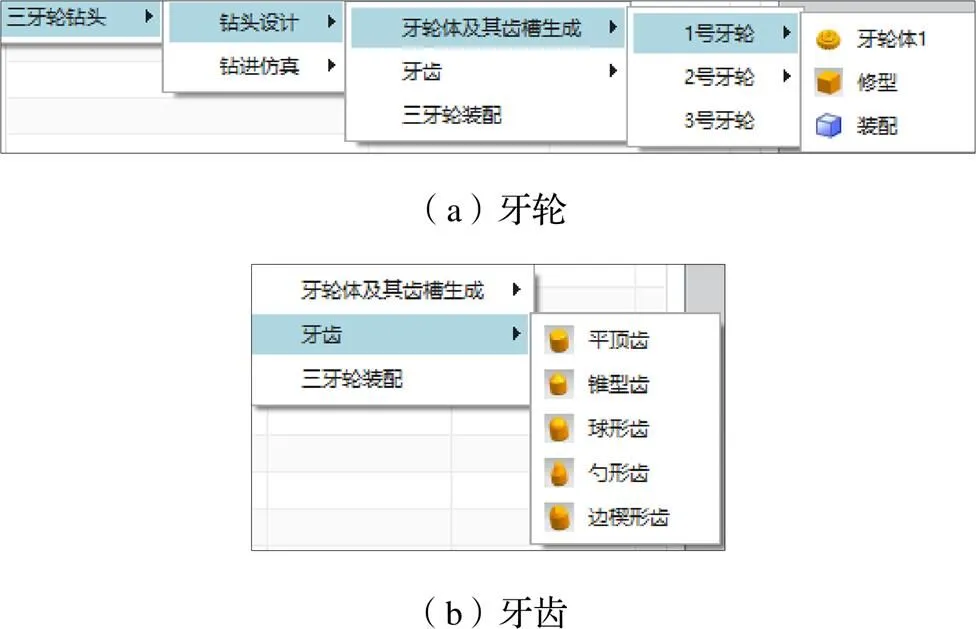

2 牙轮钻头设计系统二次开发

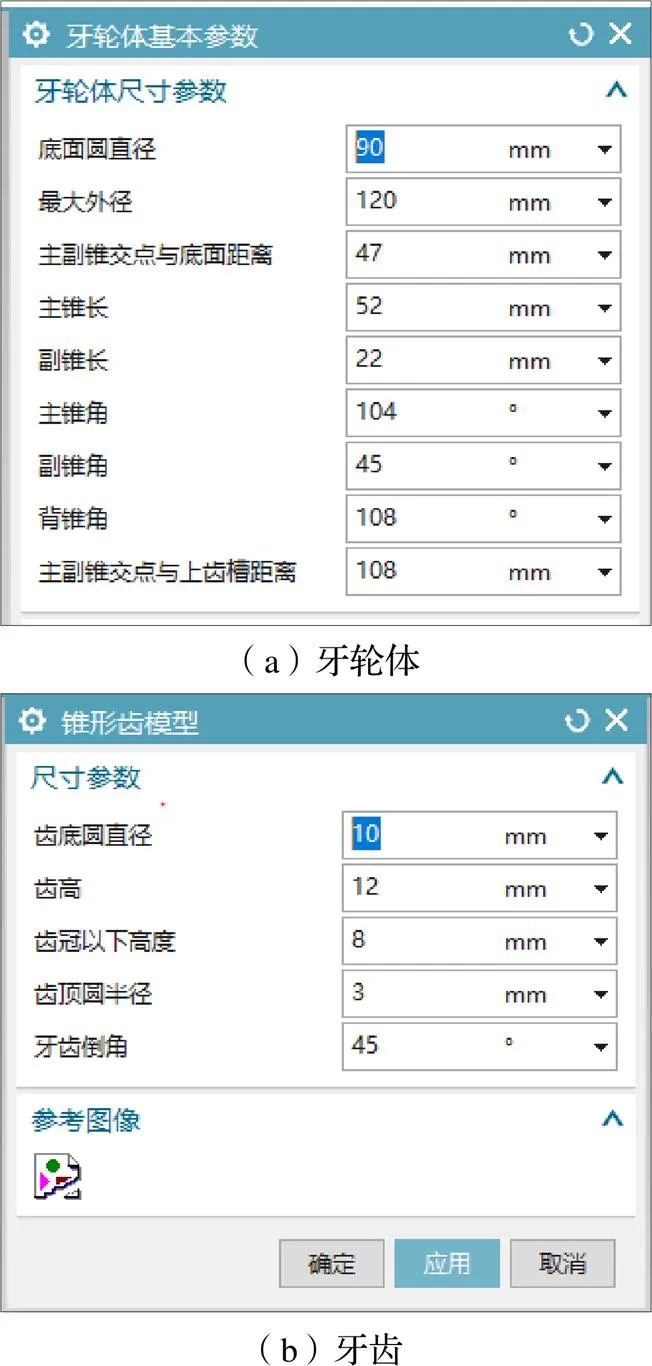

完成设计的下拉菜单如图2所示,建立对话框页面如图3所示。

图2 设计界面图

编写.dfa程序文件的步骤如下:

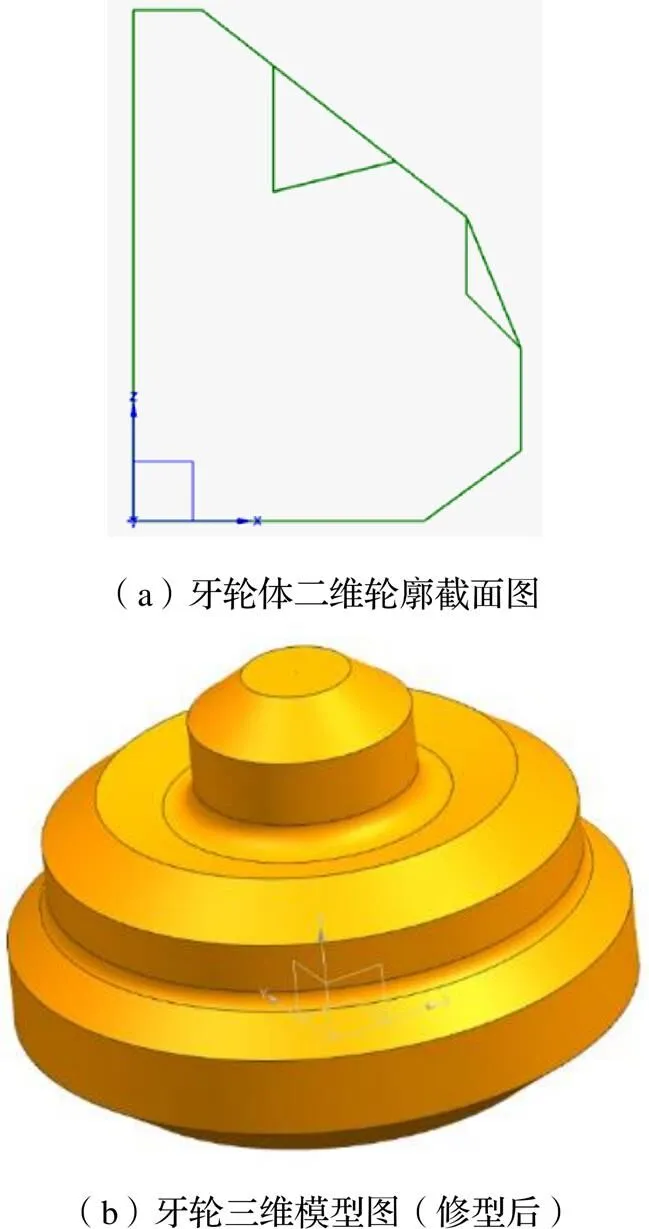

(1)定义牙轮体基本结构参数:底面圆直径、最大外径、主副锥交点与底面距离,主锥长、副锥长、主锥角、副锥角、背锥角。以牙轮体底面圆心为建模起点引用已经定义的参数表示各点、、坐标,从起始点画出若干条直线收尾相连形成牙轮体轮廓,旋转可得三维模型。图4为牙轮体二维轮廓截面图和牙轮三维模型图[10-12]。

图3 设计参数对话框图

图4 牙轮模型

(2)编辑孔深、直径,以及孔定位参数(距离牙轮旋转轴距离、距离牙轮底距离),使用环形阵列将齿孔沿圆周分布,选取阵列的“孔特征”,指定旋转轴、参考点以及间距、数量、节距角,阵列方法选择“变化”。另依据三牙轮钻头布齿原则,本文以三号牙轮为例,设计齿圈数量为3,从下到上第一至第三齿圈分别布齿数为17、13、5进行齿孔设计。

(3)勺形、楔形、边楔齿需在锥型齿模型基础上使用修剪命令进行不对称造型得到,如图5所示[14]。

图5 牙齿三维实体

参数化模型生成后,须实现用户页面修改参数实时修改模型功能,并且不会因为用户输入错误参数时,导致系统将错误参数存储作为下一次打开UG时的初始值,因此需在.dfa文件结尾进行参数初始化。

3 仿真钻进

3.1 三牙轮钻头运动模型创建

由于主要研究对象为牙轮牙齿运动,牙掌及钻柱仅为设置方便粗略画出,能够确定三牙轮相对空间位置即可。

同时为了方便观察钻头运动情况还需在钻头下侧设置一圆柱形井底模型[15]。

3.2 模拟牙齿切削岩石过程

3.2.1 基本假设

由于三牙轮钻头运动的复杂性,以实验方式获取牙齿在井底的运动轨迹耗时耗力、可实现性差,因此在UG平台使用运动仿真方式模拟。假设钻头运动过程无摩擦,也无移轴、牙齿滑动现象,钻头视为刚体,牙齿无磨损。此过程中假设岩石仅塑性破碎,钻头仅做匀速无偏心的回转运动。

3.2.2 主要思路

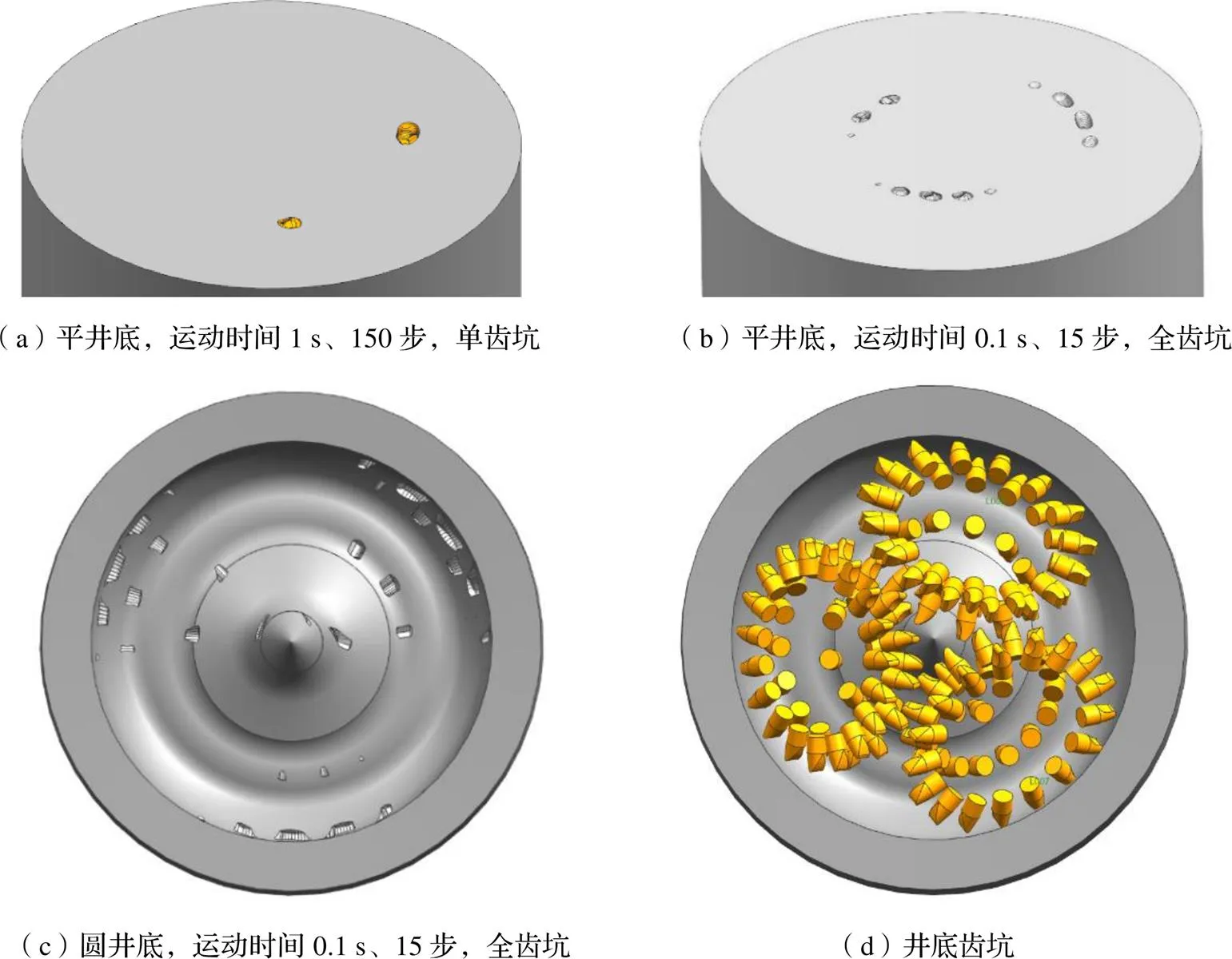

采用UG布尔运算功能近似模拟钻头钻进过程破碎岩石的过程。在装配环境中将牙轮下侧近岩石侧压入岩石适当深度(牙轮壳体不能接触岩石),这是第一次布尔运算。此时钻头开始运动,追踪钻头上各个牙齿的运动轨迹,每隔一个微小时间段确定一次所有牙齿的位置,此时牙齿与岩石进行第二次布尔运算。如此经过一定时间便可以得到井底齿坑图。

由于布尔计算次数多、操作繁琐,因此使用C++语言二次开发该插件。仿真钻进的操作界面如图6所示,首先导入牙轮钻头模型,输入计算次数,选择三个牙轮上各两个圆弧来确定牙轮自转轴线,然后选取井底圆弧以确定钻头公转轴线[16]。由于单个牙齿从吃入岩石到形成齿坑离开直到下一颗齿吃入岩石时间很短,这就意味两次布尔运算时间间隔足够短才能准确捕捉到牙齿破碎岩石的过程,因此确定钻进的初始参数为:钻深4 mm,钻头转角3°,牙轮转角5.4°,切削步长0.01 s。

3.2.3 获取井底图

获取井底赤坑图如图7所示,图中点块状坑即为牙齿破碎坑,齿坑形状基本符合预期。由图7(c)为可知:在井底径向上齿圈布置总体覆盖性好,其中三号牙轮(最上方牙轮)三、四排齿由于齿圈位置原因导致破碎坑有部分重叠,在钻头优化设计中应适当上调第三圈齿位置;就齿坑深度而言,一号牙轮(左下角)和二号牙轮(顺时针方向一号牙轮后)齿坑明显比三号牙轮(右下角)深,尤其是三号牙轮第二圈齿齿坑很浅,钻头优化设计时需增加三牙轮第二圈齿露出高度以增大吃入量,从而保证牙齿磨损均匀。

图6 仿真钻进操作界面

4 结论

(1)本文运用知识融合技术与UG二次开发进行牙轮钻头的设计,用UI界面设计与脚本文件整合至.dfa文件一次完成,兼容性好。将牙轮体二维截面造型与齿槽借助布尔功能分开设计。同时在齿孔设计时改变传统导入外部数据电子表格的方式,使用阵列功能将齿孔特征进行阵列,快速完成参数化布齿。

(2)提出了一种快速绘制对应钻头齿坑图的方法,可以通过齿坑分布、齿坑深浅、形状等直观反应三牙轮钻头各齿圈分布情况,以及不同齿圈牙齿吃入井底角度、吃入深度等信息便于指导钻头优化设计。

(3)采用编程语言开发该仿真钻进插件,可以实现快速导入模型,齿坑模型的快速获取,有利于缩短三牙轮钻头的布齿优化设计时间和开发周期。

图7 井底赤坑图

[1]况雨春,蒲勇,赵增强,等. 基于动态链接库的三牙轮钻头仿真软件开发[J]. 石油机械,2009,37(3):32-34,85.

[2]况雨春,王勤,胡月华,等. 基于UG平台的钻头牙轮参数化设计方法[J]. 石油机械,2010,38(8):68-70,73.

[3]吴泽兵,高兴,章建. 三牙轮钻头3D运动仿真与分析[J]. 西南石油大学学报,2007(3):133-135,4.

[4]张建辉,檀润华,张争艳,等. 计算机辅助创新技术驱动的产品概念设计与详细设计集成研究[J]. 机械工程学报,2016,52(5):47-57.

[5]张进成,李开林. 基于知识工程的UG二次开发[J]. 计算机工程与设计,2008(9):2390-2391,2404.

[6]鲁海斌,刘晓红. UG软件的二次开发研究与应用[J]. 电子技术与软件工程,2019(3):33.

[7]李晨蕊,郝博. UG二次开发中C~(++)、KF、GRIP 3种语言的对比[J]. 成组技术与生产现代化2017,34(3):38-42,53.

[8]刘奇,林岗. 基于Visual Studio 2010的UG二次开发研究[J]. 自动化技术与应用,2015,34(1):40-41,46.

[9]蔡小尧,车文刚,陈文兵. 高速凸轮摆杆机构参数化设计技术研究[J/OL]. 图学学报:1-7[2021-05-03]. http://kns.cnki.net/kcms/ detail/10. 1034.T.20210301.1828.002.html.

[10]侯龙建,吕彦明,龙朋,等. 基于知识融合技术的叶片锻件参数化设计系统研究[J]. 机械制造,2017,55(1):51-54.

[11]李显锋,侯治亚,严由春,等. 基于KF的机器钣金件参数化工艺性分块系统开发[J]. 机械制造,2016,54(4):57-59,67.

[12]蒋海军,况雨春,王勤,等. 基于UG平台的三牙轮钻头CAD系统研究[J]. 钻采工艺,2012,35(3):62-64,11.

[13]胡月华,吴泽兵,李佳晋. 钻头牙轮三维实体造型的设计[J]. 长江大学学报(自然科学版)理工卷,2008(1):276-278,366.

[14]王大斌,朱文华,魏丕光. 基于知识工程的参数化设计应用研究[J]. 机械设计与制造,2010(9):42-44.

[15]郑家伟,况雨春,王霞,等. 复合钻井模式下PDC钻头钻进仿真研究[J]. 石油机械,2016,44(1):40-44.

[16]吴泽兵,潘玉杰,张帅,等. 混合钻头井底齿坑建模仿真及布齿优化[J]. 石油机械,2020,48(8):31-36.

Parametric Design and Motion Simulation Analysis of Three Cone Bit Based on UG

WU Zebing,GUO Yulun,XI Kaikai,WANG Jie

(College of mechanical engineering, Xi'an Petroleum University, Xi'an 710000, China)

In this paper, using UG software as design platform and KF knowledge fusion technology, the parameterized models of the cone body and teeth of the cone bit are established respectively, and the tooth groove of the cone bit is modeled, then, in the Ug motion simulation module, the load constraints and boundary conditions are set on the three-cone bit, and the initial conditions are determined, by simulating the motion of cone bit in the bottom hole and developing the simulation plug-in, the model of the bottom hole tooth pit of the three cone bit is obtained.

knowledge fusion;teeth of the wheel;parametric design;second development;motion simulation

TE921

A

10.3969/j.issn.1006-0316.2022.03.009

1006-0316 (2022) 03-0053-05

2021-07-16

陕西省重点研发计划项目:针对陕西页岩气地层的混合钻头破岩机理研究及性能评估方法(2018KW-12)

吴泽兵(1967-),男,湖北公安人,博士,教授,主要研究方向为石油钻头智能CAD/CAE/CAM、智能钻机、钻井优化与自动化等,E-mail:zbwu@xsyu.edu.cn。