整体硬质合金刀具铣削AL6061加工表面质量影响因素研究

【摘 要】 为研究铝用整体硬质合金刀具选用不同切削用量对指定加工材料AL6061表面加工质量的影响,将铣削试验分为底面加工和侧向加工两个试验组。根据正交试验法,分别选择切削用量的不同水平,开展铣削加工试验,运用TESA RUGOSURF 20表面粗糙度仪测量轮廓算术平均偏差[Ra],再运用正交试验助手和SPSS软件,分析各因素对表面加工质量的影响程度,找出不同切削用量对表面粗糙度的影响规律。结果表明:采用整体硬质合金刀具铣削AL6061时,在显著性水平[P=0.05]的情况下,对数控铣削加工表面质量具有显著影响的因素是进给量,切削速度和精加工余量两个因素的影响不显著。

【关键词】 硬质合金;数控铣削;表面粗糙度;正交试验法

Research on Influencing Factors of Milling Surface Quality of AL6061

with Solid Carbide Cutting Tools

Zha Zhengwei

(Anhui Vocational College of Electronics&Information Technology, Bengbu 233030, China)

【Abstract】 The milling experiment was divided into two groups: bottom machining and side machining to study the influence of different cutting parameters on the surface machining quality of AL6061, a designated machining material, via solid carbide cutting tools for aluminum. According to the orthogonal test method, cutting parameters of different levels are used for milling test, TESA RUGOSURF 20 surface roughness instrument for profile arithmetic mean deviation [Ra], and orthogonal test assistant & SPSS software for the influence degree of various factors on surface machining quality to find out the influence law of different cutting parameters on surface machining surface quality. The test results show that when the solid carbide cutting tools are used in milling AL6061, at the significant level P= 0. 05, it is concluded that the feed rate is the significant factor affecting the surface quality of CNC milling; Cutting speed and finishing allowance are not significant.

【Key words】 solid carbide; CNC milling; surface roughness; orthogonal test method

〔中圖分类号〕 TG659 〔文献标识码〕 A 〔文章编号〕 1674 - 3229(2022)01- 0041 - 06

0 引言

目前,AL6061主要用于飞机着陆垫、航天固定装置、卡车车身结构件、电器固定装置、通讯和自动化机械零件的精密加工、模具制造等领域[1]。很多情况下,AL6061材质零件都需要通过数控铣削加工完成零件生产。在运用数控铣床加工AL6061时,选择合适的铣削加工切削用量不仅可以减小表面粗糙度数值,提升加工表面质量,还可以获得合理切削效率,因此,研究其数控铣削加工切削用量具有重要意义。为了研究特定加工条件下数控铣削加工切削用量与表面粗糙度的关系,采用整体硬质合金刀具对AL6061进行铣削试验。选用正交试验法[2],依次选取不同切削要素的不同水平进行铣削加工试验,运用正交试验助手并通过SPSS软件进行数据分析[3],评估各因素对加工表面粗糙度的影响程度。

1 试验条件及方案

1.1 试验方法

数控铣削加工主要切削用量为背吃刀量[ap]、侧吃刀量[ae]、进给量[f]和切削速度[vc]等要素[4]。因为在精铣过程中,通常将底面加工和侧面加工分开铣削,故将背吃刀量[ap]和侧吃刀量[ae]分别设定,分两组开展切削试验。为了分析这些切削要素对加工表面质量的影响程度和切削因素对提升表面加工质量是否具有显著性影响,找出最佳影响因素水平组合,采用正交试验法进行试验,列出底面精加工和侧向精加工两组试验因素水平表。97090EAE-D92D-480B-B195-75AB4BE9D15A

1.1.1 底面精加工

底面加工侧向一般留一定余量,此时影响底面加工质量的要素为背吃刀量[ap]、进给量[f]和切削速度[vc]三个因素,假设这三个因素之间没有交互作用,选择[L9(34)]正交表,将表的第四列空出,用来验证因素之间是否有交互作用。表中每个因素选择三个水平,列出因素水平表,如表1所示。

1.1.2 侧向精加工

侧向加工底面一般留一定余量,此时影响切削质量的要素则为侧吃刀量[ae]、进给量[f]和切削速度[vc]三个因素,假设这三个因素之间没有交互作用,选择[L9(34)]正交表,将表的第四列空出,用来验证因素之间是否有交互作用。表中每个因素选择三个水平,列出因素水平表,如表2所示。

1.2 試件材料设计与制备

试件材料牌号为AL6061,试件毛坯尺寸为150mm×110mm×50mm铝板。AL6061主要由镁和硅组成,具体成分见表3。

试件合金状态为6061-T6[5],抗拉强度为310MPa,屈服强度为245MPa,延伸率为9%,硬度HB85,机械加工难度适中[6]。

为了尽量减少多次装夹的重复定位误差和夹紧力等其他因素对试验结果的影响,设计试件如图1所示,试件上9个凸起的上底面为底面精加工试验面,试件上9个凸起的侧面为侧向精加工试验面。

1.3 铣削刀具

如图2所示,试验切削选用株洲钻石切削刀具股份有限公司生产的AL-3E-D10铝用整体硬质合金无涂层铣刀,该刀具设计独特的容屑槽,切削刃锋利,刃口采用防震设计,具有排屑流畅、防止积屑瘤产生和抑制颤动功能,从而保证表面加工质量。

1.4 加工条件及加工刀路规划

1.4.1 加工条件

试验切削机床选用原大连机床集团有限责任公司生产的VDL-1000数控加工中心,该机床自重7000kg,主轴最高转速8000r/min,切削进给速度0-10000mm/min。夹具采用液压精密虎钳,一次装夹完成底面和侧面,总共18个特征试验精加工,从而保证试验影响因素按照表1和表2的变化。

1.4.2 加工刀路

如图3所示,试验加工程序采用Mastercam 2021编写,底面精加工采用面铣[7],最大步进给量为7.5mm,走刀方向为单向走刀,切削用量依照表1底面精加工因素水平表设置,其他加工设置保持一致,生成平面铣削加工刀路;侧向精加工采用2D外形铣削,轴向分两层完成,最大切削深度为14mm,切削用量依照表2 侧向精加工因素水平表设置,其他加工设置保持一致,生成外形铣削加工刀路。为了图片保持清晰,图3仅分别显示底面精加工和侧向精加工试验加工刀路中的一个平行铣削刀路和外形铣削刀路。

1.5 试件成品

严格依照表3选用试件材料,根据表1和表2设定精加工余量,完成图1所示零件的粗加工,再更换全新刀具,选择美孚切削液,在保证充分冷却的状态下,一次性运行18个精加工刀路程序,完成的零件试件如图4所示。另外,为了区别不同切削因素水平对应的试验加工面,便于后期的测量表面粗糙度,根据正交实验法,将9个凸起部分试验编号,雕刻在凸起表面。运用高清图像采集设备,一次获取底面试加工的图像如图5所示,另外,利用高清相机拍照获取9个凸起侧面试加工的图像,如图6所示。

2 试验结果及分析

根据试验加工方案,在一次装夹下,分底面精加工、侧向精加工两个试验组记录数据,底面精加工数据记录在正交试验表4中,侧向精加工数据记录在正交试验表6中。表面粗糙度测量采用的仪器为TESA RUGOSURF 20,该测量仪器的技术指标为:测量范围400μm,分辨率0.001μm,精度1级(ISO3274)。

2.1 底面精加工结果及分析

表4中ki(i=1,2,3)表示切削速度vc、进给量f和精加工余量ap三个因素在第i个水平的轮廓算术平均偏差Ra平均值,极差是指三个因素的[k1、k2、k3]中的最大值与最小值的差值。以各因素的实际水平为横轴,以[kAi]、[kBi]和[kCi]为纵轴,绘制因素效应图,如图7所示。

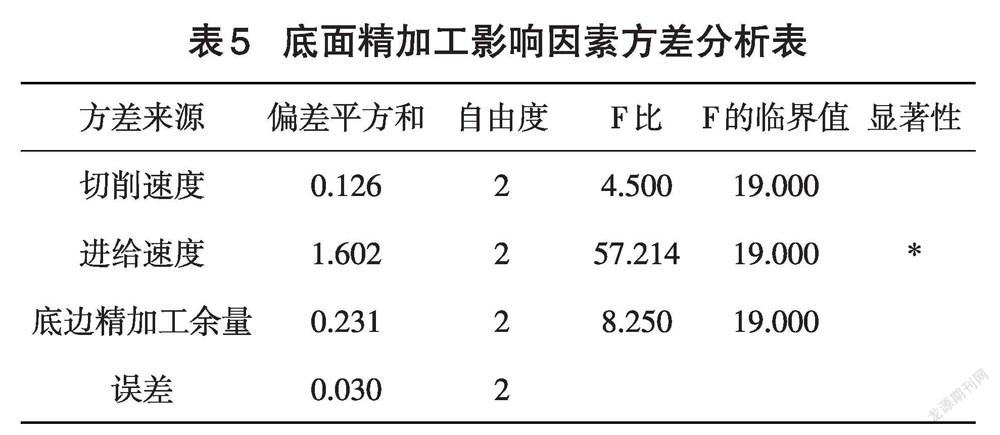

表4中的极差[RA=0.273]、[RB=1.025]、[RC=0.385,]结合图7因素效应图,采用直观分析法[8]可知,进给量对铣削表面加工质量影响最大,其次是精加工余量,最小的是切削速度。根据表4数据,运用正交实验助手和SPSS软件进行方差分析[9],分析结果如表5所示。从表5可知进给速度对提高平面铣削质量具有显著性影响,另外两个因素对提高表面质量影响不显著。综合另外分析,对于铣削AL6061,在试验条件下平面铣削切削用量推荐组合为A2B1C1。

2.2 侧向精加工结果及分析

表6中[ki]([i]=1,2,3)表示切削速度[vc]、进给量[f]和侧向精加工余量[ae]三个因素在第[i]个水平的轮廓算术平均偏差[Ra]平均值,极差是指三个因素的[k1、k2、k3]中的最大值与最小值的差值。以各因素的实际水平为横轴,以[kAi]、[kBi]和[kCi]为纵轴,绘制因素效应图(图8)。

表6中的极差[RA=0.833]、[RB=2.459]、[Rc=0.302,]结合图8因素效应图可知,进给量对铣削表面加工质量影响最大,最小的是切削速度。根据表6数据,运用正交实验助手和SPSS软件进行方差分析,结果如表7所示,进给速度对提高外形铣削质量同样具有显著性影响,另外两个因素对提高表面质量影响不具有显著性。对于铣削AL6061,在试验条件下外形铣削切削用量推荐组合为[A3B1C1]。97090EAE-D92D-480B-B195-75AB4BE9D15A

3 结论

数控铣削用量的调整可以在编程和实际加工过程中,运用表面加工质量与切削用量的影响规律,根据需要进行优化调整。试验数据经过正交试验助手和SPSS软件[10]双重分析,保证了试验结果分析的准确性。

综上所述,在特定的加工條件下,运用整体硬质合金刀具铣削AL6061,在切削速度、进给量和精加工余量三个影响因素中,对数控铣削加工表面质量具有显著影响的因素是进给量,切削速度和精加工余量两个因素影响不显著。

[参考文献]

[1] 丁凤娟,贾向东,洪腾蛟,等.不同热处理工艺对6061铝合金塑性和硬度的影响[J].材料导报,2021,35(8):108-115+120.

[2] 汪荣鑫.数理统计[M].西安:西安交通大学出版社,1986:152-154.

[3] 付正,王爱华,丁阳,等.应用两种统计软件实现安息香缩合反应的工艺优化[J].中国医药科学,2021,11(1):75-78.

[4] 李春雷,倪俊芳.针对表面粗糙度和刀具振幅的切削用量优化研究[J].机床与液压,2019,47(20):51-54.

[5] B. Karthik,P. Venkataramaiah. Multi Objective Optimization of Process Parameters in Drilling of AL 6061-T6 and Brass C360 Alloys by WASPAS Method[J]. Manufacturing Technology Today,2018,17(12):3-11.

[6] 郭腾达.再时效对6061-T6铝合金力学性能的影响[J].轻金属,2021(3):54-56.

[7] 马伟. 航空铝合金薄壁件切削过程及加工变形仿真分析[D].长春:吉林大学,2020.

[8] 李渐,杨旭.某车型下进气格栅注塑模变形分析及实验研究[J].制造技术与机床,2020(2):181-184.

[9] 查正卫.大螺距螺纹数控车削表面质量缺陷分析与控制[J].廊坊师范学院学报(自然科学版),2018,18(2):36-40.

[10] 陈焱,刘宁.金属陶瓷刀具切削性能的研究[J].硬质合金,2007,24(4):226-231.97090EAE-D92D-480B-B195-75AB4BE9D15A