Nano⁃SiO2及PA6复合改性PE⁃UHMW的摩擦磨损性能研究

许荣霞,魏 刚∗,魏莉岚,吴洁萃,蒋雨江

(西华大学材料科学与工程学院,成都 610039)

0 前言

PE‑UHMW是指分子量在150×104以上的无支链的线形聚乙烯[1],具有优异的力学性能、抗冲击性、耐挠曲性、耐腐蚀性、不沾性以及良好的生物相容性[2‑4],广泛应用于航空航天、国防军工装备、民用及医用人工关节等领域。纯PE‑UHMW树脂关节假体还存在自润滑性差以及耐磨性不够高的问题,当其长期服役于有摩擦的环境时,容易产生磨损,引起骨溶解,导致人体产生炎症反应,严重缩短PE‑UHMW人工关节的使用寿命[5]。

目前,有关PE‑UHMW的改性研究主要集中在加工工艺的改进以及填料填充改性方面[6‑8],有关对PE‑UHMW摩擦磨损性能的研究报道重点围绕在提高PE‑UHMW的耐磨性,而较少有讨论在改善其耐磨性的同时,兼具有较低摩擦因数的文献报道。佟金等[9]考察了铜纳米颗粒对碳纤维和聚苯酯增强PE‑UHMW复合材料性能的影响,研究表明,在低温环境下,铜纳米颗粒的加入有利于磨损时形成致密的转移膜,降低了改性复合材料的磨损率。Liu等[10]将高强高模量的PE‑UHMW纤维加入到PE‑UHMW粉末中,通过热压得到一系列PE‑UHMW自增强改性复合材料。采用M‑2000摩擦磨损试验机对其摩擦磨损性能进行了评价,发现纤维/PE‑UHMW复合材料的磨损率低于纯PE‑UHMW,纤维用量为50%的样品表现出最好的耐磨性能。Liu等[11]研究了PE‑UHMW/聚丙烯(PP)共混物的磨损和摩擦行为,PP的加入改善了PE‑UHMW的加工性能和抗磨性能,纯PE‑UHMW的磨损率远高于PE‑UHMW/PP共混物。Chang等[12]对不同填料含量时微米和纳米氧化锌(ZnO)增强PE‑UHMW的性能进行了比较研究,发现PE‑UHMW/纳米ZnO复合材料的磨损失重率低于PE‑UHMW/微米ZnO和纯PE‑UHMW。当滑动速度为0.033 m/s,纳米ZnO添加量为10%时,PE‑UHMW/纳米ZnO复合材料表现出最低的质量损失。

此外,为改善PE‑UHMW材料的摩擦学性能,还在基体中添加自润滑材料,如聚酰亚胺微粉[13]、聚四氟乙烯微粉[14]等,以及对PE‑UHMW表面进行接枝改性处理[15‑16]、织构化处理[17]和辐照交联处理[18]。

本文采用纳米SiO2及其与PA6复合对PE‑UHMW进行填充以及共混改性,并添加马来酸酐接枝高密度聚乙烯(PE‑HD‑g‑MAH)改善PA6与基体之间的界面相互作用,期望在提高耐磨性的同时,获得较低的摩擦因数。并借助扫描电子显微镜(SEM)和光学显微镜观察复合材料的磨损面和转移膜形貌特征,探讨其摩擦磨损机理。

1 实验部分

1.1 主要原料

PE‑UHMW,重均分子量250×104,北京东方石油化工助剂有限公司;

nano‑SiO2,粒径40 nm,山东正元纳米材料工程有限公司;

PA6,BL2340H,中石化巴陵分公司;

PE‑HD‑g‑MAH,GPM128,宁波能之光新材料科技股份有限公司;

乙醇,分析纯,成都市科龙化工试剂厂。

1.2 主要设备及仪器

转矩流变仪,CTR‑300,上海昌凯机电科技有限公司;

平板硫化机,XLB‑400×400,青岛亚东橡塑机械有限公司;

电子天平,JM,余姚纪铭称重校验设备有限公司;

肖氏硬度计,LX‑D,无锡市前洲测量仪器厂;

裁样机,GT‑7016‑AR,高铁检测仪器(东莞)有限公司;

微机控制电子万能试验机,E44.104,美特斯工业系统(中国)有限公司;

SEM,JSM‑5900LV,日本电子株式会社;

摩擦磨损试验机,M‑2000,济南宏达实验仪器有限公司;

高速混合机,自制。

1.3 样品制备

先用小型高速混合机充分混合PE‑UHMW与na‑no‑SiO2,然后装料3 g到自制模具中模压成型,模压温度为170℃,压力10 MPa,时间20 min,再在室温下冷压15 min,得到PE‑UHMW/nano‑SiO2复合材料试样;然后将PE‑UHMW和nano‑SiO2、PA6、PE‑HD‑MAH、抗氧剂1010初混后倒入转矩流变仪的密炼室中,在230℃预热10 min,然后以30 r/min的转速混炼3 min,得到塑化物,再以同样工艺模压制备PE‑UHMW/nano‑SiO2/PA6复合材料试样,实验配方如表1所示。

表1 样品配方Tab.1 Formula of the samples

1.4 性能测试与结构表征

按照GB/T 1040.1—2018测试PE‑UHMW复合材料的拉伸强度和断裂伸长率,各测量5个试样,取其平均值,拉伸速率为50 mm/min;

按照GB/T 2411—2008测试PE‑UHMW复合材料的硬度,各测量5个试样,取其平均值;

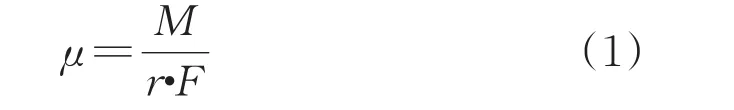

按照GB/T 3960—2016测试PE‑UHMW复合材料的摩擦磨损性能,试样尺寸为46 mm×7 mm×2 mm,实验载荷100 N,转速200 r/min,实验时间2 h,对磨环为45#钢材质,钢环直径40 mm,实验过程中记录摩擦转矩,摩擦因数按式(1)计算:

式中μ——摩擦因数

M——稳定时的摩擦转矩,N·m

r——对磨环半径,m

F——实验载荷,N

磨损率通过摩擦磨损实验前后试样的质量损失来计算,按式(2)计算:

式中W——磨损率,g/(N•m)

Δm——质量损失量,g

S——行程,m

F——实验载荷,N

取摩擦磨损实验后的试样磨损表面,经喷金处理后,通过SEM观察试样磨损形貌;

取摩擦磨损试验后的对磨环,完整保留环上的膜层,通过光学显微镜观察转移膜形貌。

2 结果与讨论

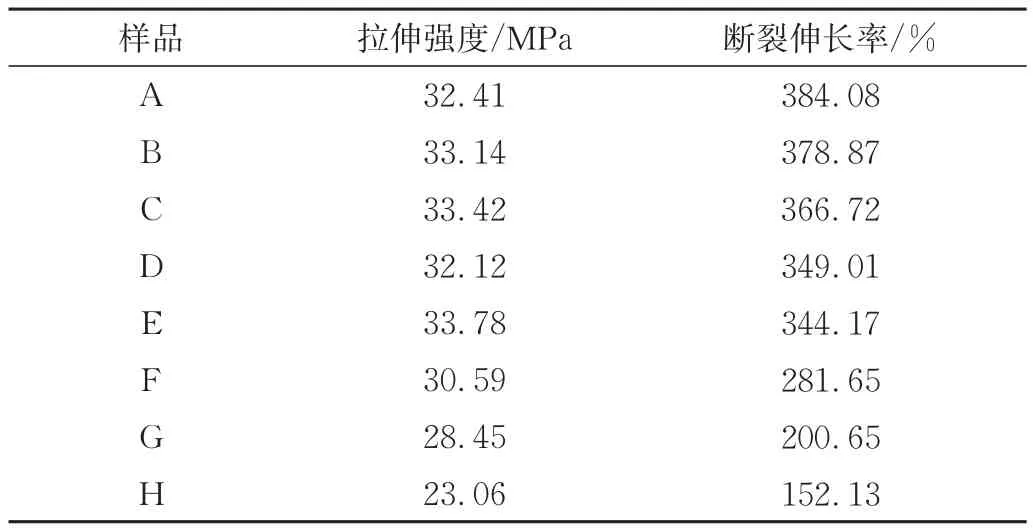

2.1 力学性能

从表2中可以看出,随着nano‑SiO2含量的增加,PE‑UHMW/nano‑SiO2复合材料的拉伸强度呈现出先上升后下降的趋势,表明nano‑SiO2对PE‑UHMW具有增强作用。具有纳米尺度的二氧化硅,均匀地分散到树脂基体中,能够有效地分担复合材料在拉伸时受到的外力,但当nano‑SiO2含量继续增加时,过多的纳米粒子容易形成团聚,使得复合材料的拉伸强度开始出现下降。同时,复合材料的断裂伸长率随nano‑SiO2的增加而呈逐渐降低的趋势。在nano‑SiO2含量为2%的基础上,添加5%的PE‑HD‑g‑MAH相容剂时,材料的拉伸强度略有提高,可见相容剂的加入提高了nano‑SiO2与基体之间的界面相互作用。在样品E基础上,进一步添加PA6作为润滑组分。随着PA6含量的增加,复合材料的拉伸强度以及断裂伸长率都呈现出逐渐降低的趋势。过多的PA6加入到PE‑UHMW中导致两者之间的相容性不足,同时,由于PA6材料本身的断裂伸长率比PE‑UHMW的要差,所以复合材料的力学性能降低比较明显,当PA6含量为12%时,复合材料的拉伸强度和断裂伸长率分别下降到23.06 MPa和152.13%。

表2 PE⁃UHMW复合材料的力学性能Tab.2 Mechanical properties of PE‑UHMW composites

一般而言,材料的硬度越高,则材料的耐磨性越好,因此通常将硬度值作为衡量材料耐磨性的重要评判标准之一。

从图1中可以看出,与纯PE‑UHMW的硬度相比,改性复合材料的硬度都有一定的提升。当添加少量的nano‑SiO2时,硬度值的增长幅度较大,但当nano‑SiO2含量达到3%时,复合材料的硬度值增加幅度变缓。表明适量nano‑SiO2硬质颗粒分散于基体中能够起到支撑载荷的作用,提升复合材料抵抗压入变形的能力。在样品C基础上,进一步添加PE‑HD‑g‑MAH和PA6时,复合材料的硬度值呈现出逐渐增长的趋势,但增长幅度与添加nano‑SiO2相比略小,这是因为PA6材料本身具有较好的刚性,分散在PE‑UHMW基体中起到刚性支撑的作用,进而提高PE‑UHMW的硬度。

图1 改性PE‑UHMW复合材料的肖氏硬度Fig.1 Shore hardness of modified PE‑UHMW composites

2.2 摩擦磨损性能

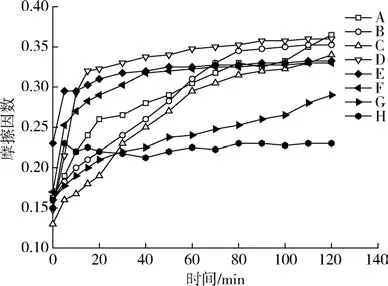

从图中可以看出,在纯PE‑UHMW中单独加入少量(1%和2%)nano‑SiO2时,摩擦实验初期约1 h内,复合材料的摩擦因数表现出较缓慢的上升趋势且比相同摩擦时间纯PE‑UHMW试样低。到摩擦后期,nano‑SiO2改性PE‑UHMW试样的摩擦因数逐渐接近纯样,但比未改性试样的摩擦因数有明显降低。当nano‑SiO2用量达到3%时,复合材料的摩擦因数从初期开始就比纯样上升得快,且一直保持较大值,到达稳定阶段时,摩擦因数比纯样稍微有所增大。相容剂的加入,样品E的摩擦因数在接近稳定摩擦前略微比未加相容剂样品C的大,但到达稳定阶段时,样品E比样品C的摩擦因数还是略有减小。在样品E基础上加入PA6时,复合材料样品F、G和H的稳定摩擦因数随着PA6含量的增加而逐渐降低。

图2 摩擦因数随时间的变化曲线Fig.2 Variation curve of friction coefficient with time

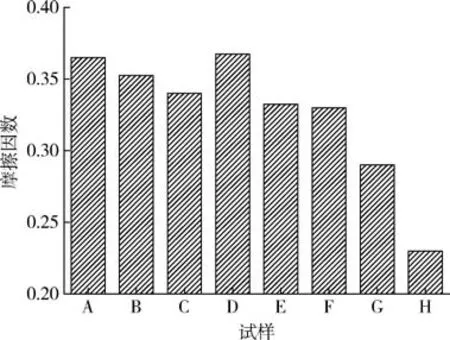

图3进一步给出了改性PE‑UHMW复合材料经过2 h摩擦实验后的稳定摩擦因数。从图中样品A~D的摩擦因数可以看出,随着nano‑SiO2含量的增加,PE‑UHMW/nano‑SiO2复合材料的摩擦因数呈现先降低后升高的趋势,当nano‑SiO2添加量为2%时,对应的复合材料具有最低的摩擦因数值,为0.34;当进一步增加nano‑SiO2含量时,样品D的摩擦因数反而开始增大,略高于纯PE‑UHMW的摩擦因数。在nano‑SiO2含量为2%的基础上,再添加5%的相容剂,样品E的摩擦因数进一步下降,达到0.33。固定nano‑SiO2与相容剂的含量,进一步添加不同含量的PA6。可以看出,随着PA6含量的增加,复合材料的摩擦因数呈现出明显的下降,当样品H中PA6含量为12%时,复合材料的摩擦因数达到最低,为0.23,与纯PE‑UHMW相比,其值降低了37%。这是因为添加PA6材料具有优异的自润滑性能,在摩擦过程中能够形成自润滑转移膜,从而降低复合材料的摩擦因数。

图3 稳定时PE‑UHMW复合材料的摩擦因数Fig.3 Friction coefficient of PE‑UHMW composite while being stabilized

从图4中A、B、C、D可以看出,随着nano‑SiO2含量的增加,复合材料的磨损率呈先降低后升高的趋势,当nano‑SiO2含量为2%时,复合材料的磨损率最低,为1.66×10-9g/(N•m),表明一定含量的无机填料能起到改善基体磨损的作用。在样品C的基础上,再添加5%含量的相容剂时,复合材料的磨损率进一步降低,为1.33×10-9g/(N•m)。在样品E的基础上继续添加PA6,复合材料的磨损率随PA6含量的增加表现出先降低后增大的趋势,表明添加适量的PA6能改善PE‑UHMW材料的耐磨性,当PA6含量为8%时,磨损率为0.33×10-9g/(N•m),但当PA6含量继续增大时,磨损率又急剧升高。

图4 PE‑UHMW复合材料的磨损率Fig.4 Wear rate of PE‑UHMW composite

2.3 摩擦磨损机理分析

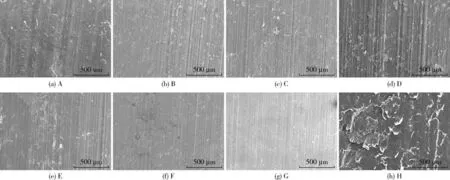

从图5(a)中可以看出,纯PE‑UHMW材料的磨损面出现了明显的粘着和塑性变形特征,且沿滑动方向出现了宽而深的犁沟,说明纯PE‑UHMW主要表现为对偶的犁削和黏着磨损行为。从图5(b)、(c)、(d)可以看出,随着PE‑UHMW中nano‑SiO2含量的增加,复合材料的塑性变形明显减少,犁沟变窄,磨损面更加平整光滑,说明适量的无机粒子nano‑SiO2在基体中起到了硬质支撑的作用,能够有效地抵挡对磨环对软质基体材料的犁削和黏着磨损。但当nano‑SiO2的含量增加至3%时,复合材料磨损面出现了更深更密集的犁沟,且能够明显看到有许多磨屑附着于磨损面上,说明在摩擦实验过程中过多的nano‑SiO2逐渐脱落,形成磨屑堆积在摩擦界面上,然后反作用于试样磨损表面形成了更多的犁沟,此时,复合材料主要表现为磨粒磨损特征,此时试样的磨损变大,与前面磨损率测试结果相一致。从图 5(e)可以看出,在 nano‑SiO2含量为2%的基础上,添加适量PE‑HD‑g‑MAH相容剂后,试样磨损面上的犁沟进一步变浅、变细,磨屑减少,说明相容剂的加入改善了硬质填料nano‑SiO2与基体的结合,从而降低了磨损过程中无机粒子的脱落,磨粒磨损减轻。图5(f)、(g)和(h)是在样品E基础上进一步添加PA6后的磨损面照片,可以看出,添加适量PA6的复合材料,磨损面更加平整光滑,只有少量划痕,犁沟作用明显减少,说明一定量PA6的加入有效减少了复合材料的磨损,表现为轻微的磨粒磨损。但当PA6的添加量达到12%时,试样磨损表面呈现出明显的裂纹和脱落迹象,并形成凹坑。这是可能是由于PA6添加过多,与PE‑UHMW基体之间的相容性不足造成的。此时,复合材料的综合性能下降,强度不足,主要表现出疲劳磨损的特征,对应的磨损率也急剧增大。

图5 磨损形貌的SEM照片Fig.5 SEM of worn sections

图6是PE‑UHMW及其复合材料在对磨钢环上形成转移膜的光学显微镜照片。从图6中试样A可以看出,与纯PE‑UHMW对磨的钢环表面在摩擦过程中形成的转移膜较少且不致密。这是因为非极性PE‑UHMW,它们的表面只有色散力而缺少取向力和诱导力,粘附性能差,不能形成稳定的转移膜。当nano‑SiO2含量为2%时[如图6(b)所示],磨环上形成了较多的带状转移膜,比较均匀完整。但当nano‑SiO2含量增加到3%时,钢环上的转移膜在摩擦过程中遭到了试样磨损面上磨粒的破坏,留下明显的缺乏转移膜的带状区域,导致试样的摩擦因数和磨损率都开始增大。与样品C相比较,添加5%的PE‑HD‑g‑MAH相容剂,钢环上的转移膜变得更加完整致密且厚度更薄,说明相容剂的加入抑制了nano‑SiO2在摩擦过程中的脱落,使转移膜避免遭到破坏,磨屑减少,样品的耐磨性进一步得到提高。在样品E基础上,添加8%的PA6后得到的复合材料(样品G)在对磨环上形成了更加均匀致密的自润滑转移膜,试样的摩擦因数和磨损率进一步降低。但当PA6含量增加到12%时,由于过多的PA6与PE‑UHMW的相容性不足,转移膜厚度明显变得不均匀,钢环上可见许多磨屑颗粒堆积在转移膜上,此时试样的摩擦因数虽然较小,但其磨损很厉害。

图6 转移膜形貌的光学照片Fig.6 Optical image of transfer film

3 结论

(1)随着nano‑SiO2添加量的增加,PE‑UHMW复合材料的摩擦因数和磨损率均呈现先降低后升高的趋势。纯PE‑UHMW材料的摩擦因数值为0.365,磨损率为1.99×10-9g/(N•m),当nano‑SiO2的用量为2%时,复合材料的摩擦因数为0.34,磨损率降低了17%;

(2)在nano‑SiO2含量为2%的基础上添加相容剂,复合材料的摩擦因数和磨损率进一步降低;再继续添加PA6自润滑材料,复合材料的摩擦因数进一步降低;当PA6含量为8%时,复合材料具有最低的磨损率,为0.33×10-9g/(N•m),摩擦因数降低到0.29,同时保持良好的拉伸强度和断裂伸长率;

(3)PE‑UHMW材料主要表现为塑性变形和黏着磨损特征;当加入适量nano‑SiO2和相容剂时,复合材料的黏着磨损和塑性变形得到抑制,表现为轻微的磨粒磨损行为;将PA6与nano‑SiO2并用改性PE‑UHMW时,形成了更加均匀致密的自润滑转移膜,复合材料的磨损面也变得更加平整光滑,表现为非常轻微的磨粒磨损特征;但当PA6的含量增至12%时,磨损面出现明显的裂纹和脱落,呈现出疲劳磨损行为。