热-压形变对超高压水压泵柱塞副间隙泄漏的影响

赵 晶, 冀 宏*, 刘银水, 张建军

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 华中科技大学 机械科学与工程学院, 湖北 武汉 430074)

柱塞副间隙泄漏是影响往复式柱塞泵容积效率的主要因素,水压往复泵柱塞副间隙一般为1~10 μm[1].超高压工况下,受压力和间隙流动时黏性耗散引起柱塞副温升的共同作用,柱塞副会产生微形变.这种间隙的变化会对水压泵的性能产生显著影响:间隙增大会导致泄漏量增加,泵容积效率降低;间隙减小会使泄漏量减小,容易引起运动副卡死.

一般环形缝隙流量计算公式分为同心环形缝隙流量公式和偏心环形缝隙流量公式[2],两者皆可用于不考虑缝隙形变时的流量计算.但超高压工况下,环形缝隙的间隙形变不可忽略,故一般的环形缝隙流量公式不能直接用于考虑形变的柱塞副间隙泄漏流量计算.因此,国内外学者对考虑柱塞副间隙形变时的间隙泄漏计算方法和间隙泄漏的其余影响因素进行了一些探索.王志强等[3]以低速大扭矩水液压马达的柱塞副为研究对象,基于不同角度对柱塞副的流动特性进行了研究,定量分析了水介质黏度变化对柱塞副间隙泄漏流量的影响,通过分析柱塞副的结构和性能参数,提出了柱塞副间隙的最佳尺寸.Qi等[4]基于流体润滑理论,通过求解柱塞的雷诺方程和油膜厚度方程研究了柱塞副的油膜特性.Liu等[5]和陈远玲等[5-6]对油润滑水液压柱塞泵中的润滑油进行热力学分析,为此提出一个完整的热力学模型来预测油温的变化.Zhang等[7]基于柱塞是否会被困在狭窄间隙的问题,利用余弦定理,建立了柱塞截面上间隙油膜厚度的数学模型,得出当柱塞在一个工作周期内油膜最薄区域达到2~3 μm且压力大于70 MPa时易发生油膜失效.Pelosi等[8]研究了柱塞副表面弹性变形和传热对流体的影响,为此提出了一种独特的全耦合多体动力学模型,该模型可捕捉影响非等温液膜的流-固耦合现象.周城等[9]通过对微米级圆形缝隙进行液-固-热耦合分析发现,圆环缝隙流动时,缝隙横切面的温度分布呈现非对称性,外圆环对油液的冷却效果好.王志国等[10]对轴向柱塞泵变形导致的泄漏量变化进行了研究,通过ANSYS-Workbench软件分别对不同压力和温度条件下的间隙尺寸变化以及间隙变化对应的容积效率曲线进行了分析,结果表明热形变比压形变对柱塞副泄漏流量影响大.从以上研究可以看出,介质黏度变化、柱塞副温升和形变对间隙泄漏流量和压力分布的影响不可忽略.

目前研究柱塞副间隙流动特性的工作介质多为液压油.当工作介质为水时,由于水的理化特性与油液相差较大,且水的润滑性差,导致超高压工况下水压往复泵柱塞副间隙泄漏对柱塞副的形变更为敏感,所以已有的研究结论在超高压水压往复泵中不能完全适用.因此,本文通过COMSOL Multiphysics软件建立柱塞副压形变主导模型和热-压耦合形变模型,对比分析不同计算模型下的柱塞副间隙泄漏量,为准确计算柱塞副间隙泄漏流量提供方法.

1 柱塞副间隙泄漏理论分析

1.1 阶梯柱塞副结构

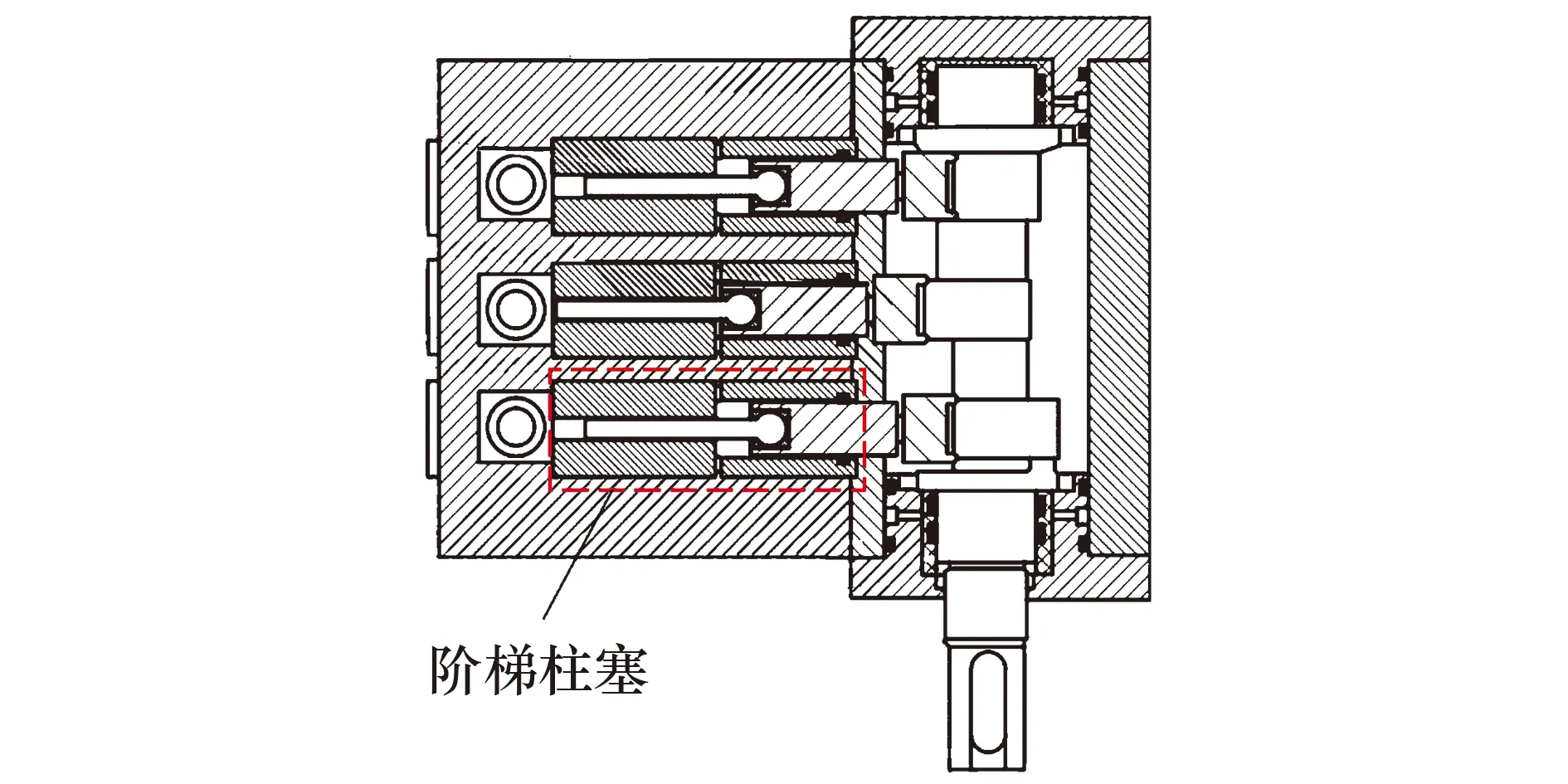

图1为超高压水压往复泵结构图.该泵通过曲柄连杆机构、直轴偏心轮机构等将原动机带动主轴的旋转运动转换为柱塞的直线往复运动,柱塞在缸体内的往复运动使得工作腔的容积发生周期性变化,达到吸排液体的作用.

图1 水压往复泵结构示意图Fig.1 Structure diagram of a hydraulic reciprocating pump

本文的水压往复泵采用如图2所示的阶梯柱塞.其包含大柱塞和小柱塞,两者之间通过柔性连接,使大柱塞承受主要的侧向力,理论上小柱塞不受侧向力的作用,柱塞与柱塞孔采用间隙密封.因此本文不考虑柱塞偏心与倾斜状态.

图2 柱塞副结构示意图Fig.2 Structural diagram of piston pair

1.2 柱塞副间隙流动温升特性

一般情况下,柱塞副间隙泄漏流量可表示为

(1)

式中:d为柱塞直径,mm;h为单边间隙高度,mm;Δp为柱塞副间隙两端压差,MPa;L为柱塞副接触长度,mm;μ为液体动力黏度,Pa·s;v为流速,m/s.

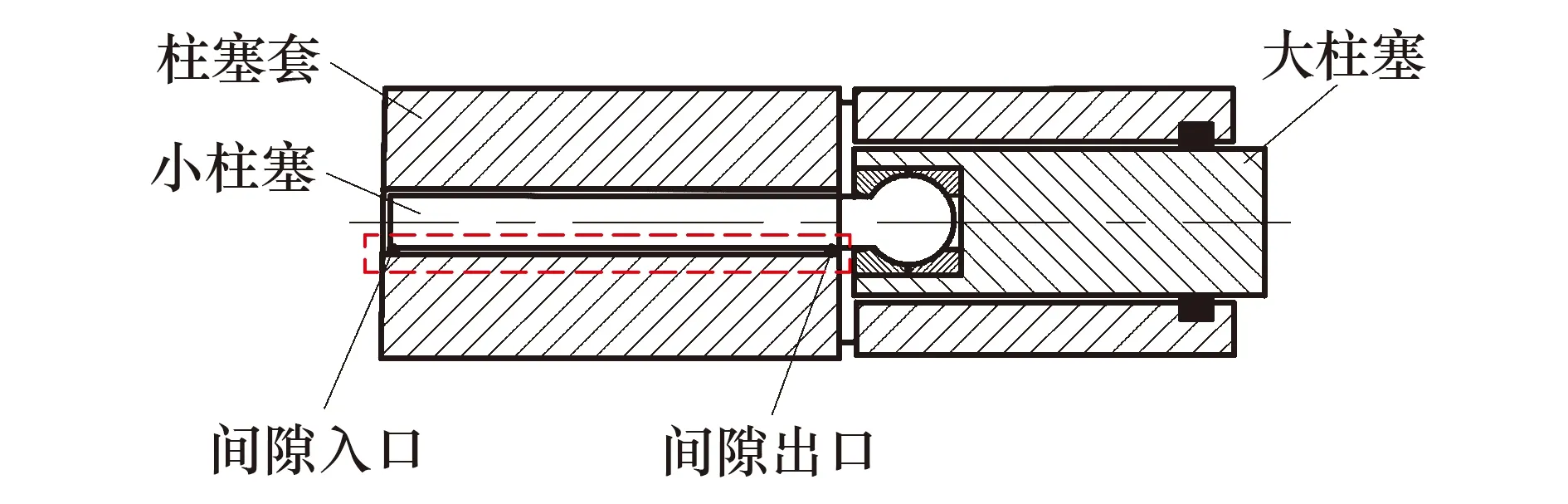

水压往复泵在工作过程中,间隙内流体存在压力势能、动能和热能的能量转换,如图3所示.流体进入柱塞副间隙时具有一定的压力势能,其功率记为P1,流体通过间隙时,在节流的作用下,流体流速增大,压力势能转换为动能,部分动能通过摩擦做功转化成热量.另外,柱塞往复运动剪切流体做功,引起流体温度升高,其功率记为P2.流体通过间隙的过程中,一部分热量以流体升温的形式离开间隙,其功率记为P3;另一部分热量通过柱塞副壁面向外传输,其功率记为P4.

图3 柱塞副间隙内流体的能量转换关系

固定壁面中压差流动(泊肃叶流)的功率P1为

P1=p0Q1

(2)

式中:p0为间隙入口压力,MPa;Q1为间隙入口流量,L/min.

间隙剪切流动的功率P2为

(3)

以加热或升温形式使流体离开间隙的功率P3为

P3=QtotρcpΔT

(4)

式中:v0为柱塞运动速度,m/s;Qtot为间隙出口流量,L/min;ρ为流体密度,kg/m3;cp为恒压热容,J/(kg·K);ΔT为柱塞副进出口温升,℃.

在许多实际情况中,P2和P4比较小[11],在这里暂时不考虑.因此,间隙出口泄漏水温升可根据输入功率P1确定,即通过式(2)和式(4)联立得出间隙出口水温为

ΔT=p0/(cpρ)

(5)

本文不考虑柱塞副间隙流动过程中与环境发生的热交换.而实际海水泵在水下工作时柱塞副与环境在不断地发生热交换,实际温升小于理论计算结果,故可认为本文计算结果为摩擦副的最高温升.

2 计算模型与边界条件

2.1 计算模型与网格划分

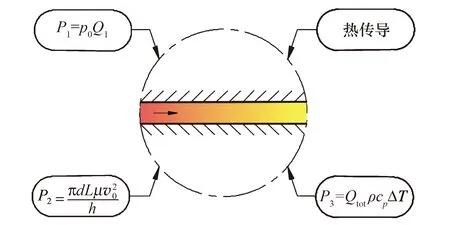

柱塞副模型中流体间隙与固体结构尺寸跨度大,采用三维模型进行数值计算时由于网格数量多,所以计算量大且周期长.因此,对于柱塞副的旋转轴对称结构,为了减少计算内存和时间,将柱塞副三维模型简化为二维轴对称模型进行计算,几何模型如图4所示.本文建立压形变主导模型和热-压形变模型对柱塞副间隙泄漏进行计算,其中,区别在于二者计算时的控制变量不同:压形变主导模型采用流-固耦合方法,只考虑柱塞副受压形变;热-压形变模型在流-固耦合的基础上考虑流体黏性温升作用,其计算结果为柱塞副热-压形变综合作用所得.

图4 柱塞组件二维轴对称计算模型

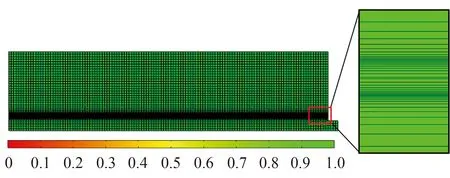

本文主要研究柱塞副间隙的泄漏流量,在网格划分过程中,采用增加间隙网格层数来控制流体间隙网格密度,固体域网格通过改变最大单元尺寸和增长率进行控制,调节满足计算要求的网格,如图5所示.

图5 柱塞副网格剖分和质量分布Fig.5 Mesh generation and mass distribution of piston pair

网格单元总数为162 000个,设置边界层的拉伸因子为1.1,间隙网格层数为16层,最小单元质量为 0.928 4.

2.2 控制方程

对于不可压缩流动,连续性方程和能量方程关于温度T的椭圆偏微分方程可表示为

式中:V为流体的速度矢量;q为传导热通量矢量,W/m2;k为导热系数,W/(m·K);∇T为温度梯度,K;Q为包含除黏性加热以外的热源,W/m3;Qp为压力做功项,W/m3;Qvd为总黏性耗散,W/m3.

对于瞬态问题,静止固体中的温度场传热方程可表示为

(9)

采用流-固耦合模块对固体变形进行计算,对于各向同性的线弹性固体,其位移矢量u可表示为

(10)

式中:E为材料弹性模量,Pa;ν为泊松比;f为体积矢量.

与温度相关的位移矢量u表示为

(11)

式中:∇F为变形梯度;S为第二类皮奥拉-基尔霍夫应力张量.

2.3 边界条件

对柱塞副间隙流动与传热过程进行瞬态数值计算,设置如下边界条件:

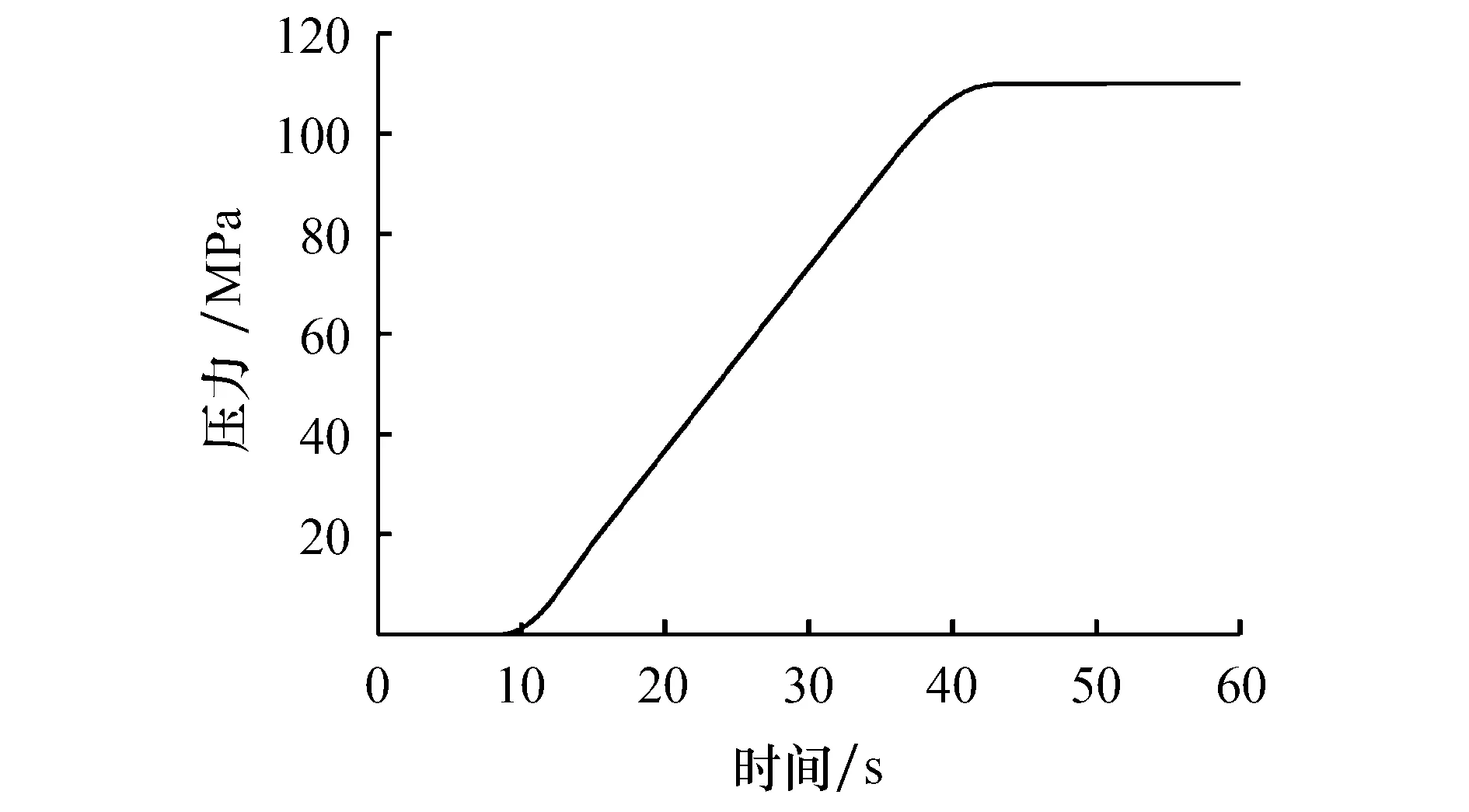

1) 柱塞副间隙入口为压力入口,压力变化范围为0~110 MPa,将压力设置为随时间变化的线性函数,如图6所示.入口压力从10 s开始增大,到40 s左右压力增至110 MPa,在40 s后维持在110 MPa.柱塞副间隙出口为压力出口,压力设置为0 MPa.

图6 间隙入口压力随时间的变化曲线Fig.6 The change curve of clearance inlet pressure with time

2) 使用流-固-热耦合方法对柱塞副在热-压耦合形变的泄漏进行计算时,间隙入口水温设置为20 ℃.

3) 本文流体采用水介质,间隙流态为层流.水介质初始黏度设置为1.005×10-3Pa·s,初始密度为998 kg/m3,恒压热容为4 200 J/(kg·K).流-固-热耦合计算时考虑温度对介质属性的影响.柱塞和柱塞套分别采用17-4PH和铍青铜材料,具体参数设置如表1所列.

表1 仿真模型主要参数

3 结果与分析

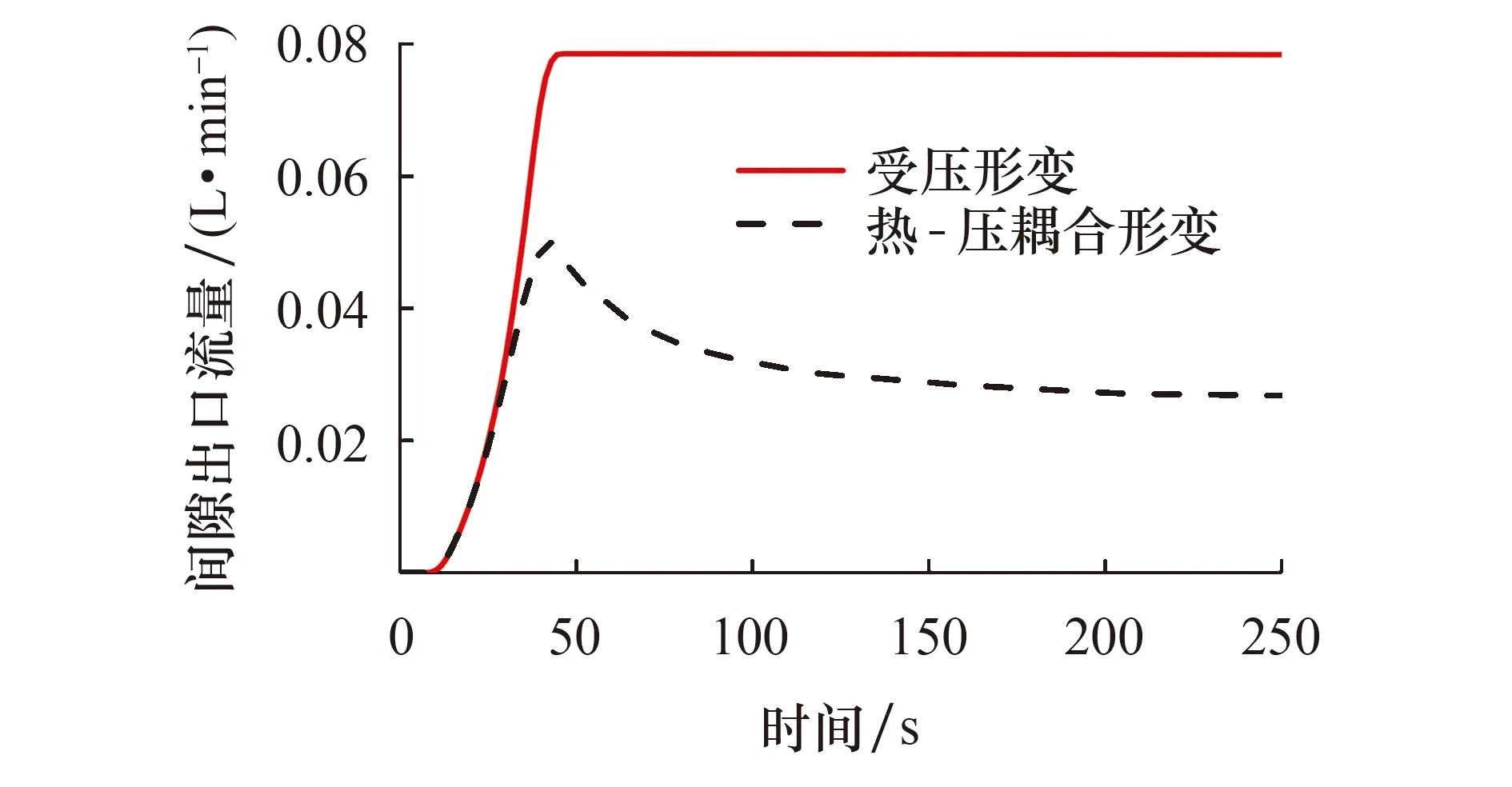

分别考虑柱塞副受压形变和热-压耦合形变,柱塞副间隙入口压力从0增至110 MPa过程中间隙泄漏流量的变化如图7所示.可以看出:柱塞副压力一定时,仅考虑柱塞副受压形变的间隙泄漏流量曲线随时间不再变化;考虑柱塞副热-压耦合形变的间隙泄漏流量曲线会在一定时间内缓慢减小后保持稳定,这是由于考虑热形变时,水介质温度随时间不断增加,经过一段时间后柱塞副达到热平衡,间隙高度不再发生变化.下文分析热-压耦合时的形变量和泄

图7 柱塞副间隙泄漏流量曲线

漏量均为柱塞副达到热平衡状态时的值.

3.1 不同计算模型下的柱塞副形变

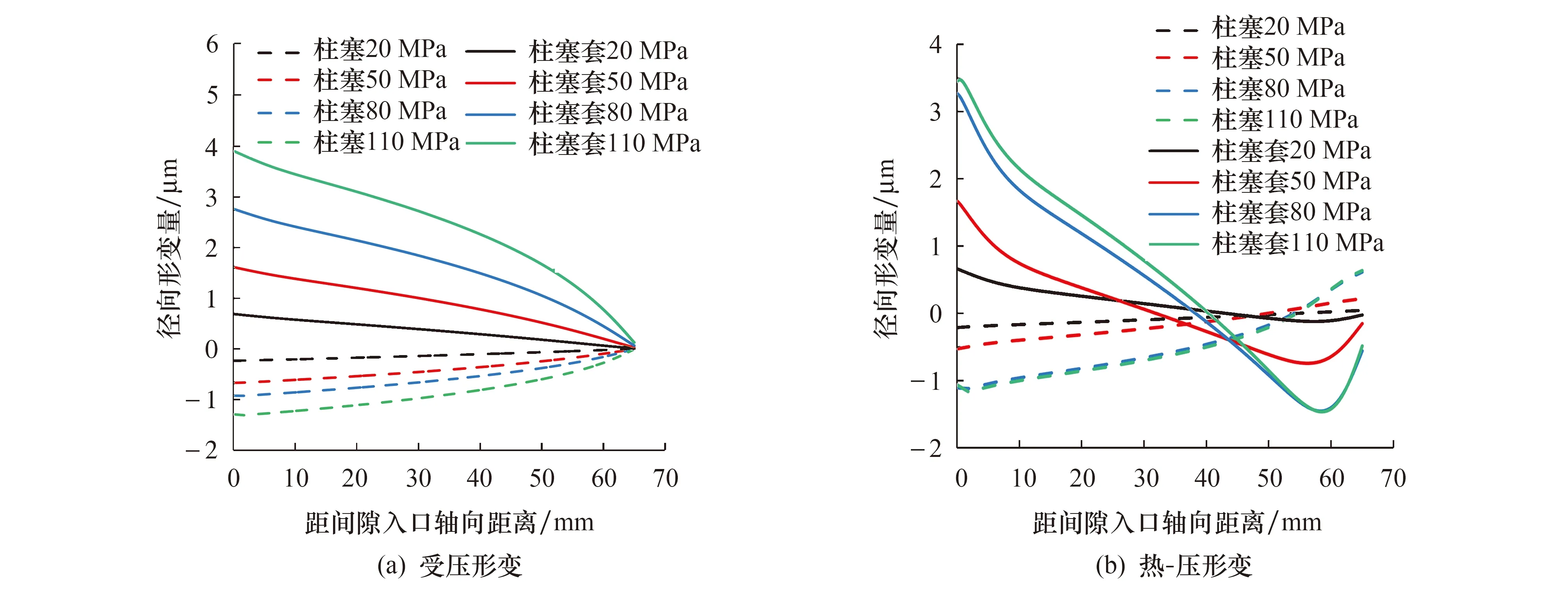

图8为不同工况下柱塞与柱塞套径向形变量曲线,规定柱塞与柱塞套径向尺寸增大时的形变量记为正,变小时的记为负.

从图8可以看出,柱塞套径向形变量远大于柱塞的径向变形量,这是因为柱塞材料的弹性模量大于柱塞套材料的弹性模量.柱塞副在不同工作压力下,压形变主导模型下的形变曲线沿压降方向均呈单调性变化,表现为柱塞套内径增大,柱塞外径减小;热-压耦合形变模型下的形变曲线沿压降方向呈非单调性变化,表现为间隙入口处的柱塞套内径增大,柱塞外径减小,间隙出口处的柱塞套内径减小,柱塞外径增大.

图8 柱塞与柱塞套径向形变Fig.8 Radial deformation curve of piston and piston sleeve

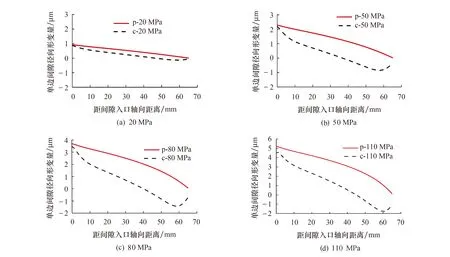

图9为入口压力在20、50、80、110 MPa时,柱塞副分别在受压形变和热-压耦合形变的间隙轴向形变量曲线.对仅考虑受压形变的形变量曲线分别记为p-20 MPa、p-50 MPa、p-80 MPa、p-110 MPa;对综合考虑热-压耦合形变的形变量曲线分别记为c-20 MPa、c-50 MPa、c-80 MPa、c-110 MPa.

图9 不同工况下的柱塞副间隙形变Fig.9 Clearance deformation curve of piston pair under different working conditions

从图9可以看出:入口压力在20 MPa时2种模型下的间隙形变相差不大,这是由于柱塞副压差小时水介质温升较小,间隙受热形变与受压形变相比不足以使间隙高度发生较大变化,2种模型下的间隙高度均在增大;随着柱塞副入口压力增大,介质温升增大,间隙的热形变量增大,间隙出口高度减小;柱塞副入口压力在110 MPa时,压形变主导模型下的间隙入口高度增加了5.2 μm,间隙出口高度增加了0.13 μm,热-压耦合形变主导模型下的间隙入口高度增加了4.51 μm,间隙出口减小了1.12 μm.因此,间隙入口是受压形变占主导,间隙增大;间隙出口是热形变占主导,间隙减小.

3.2 不同计算模型下的柱塞副间隙泄漏占比

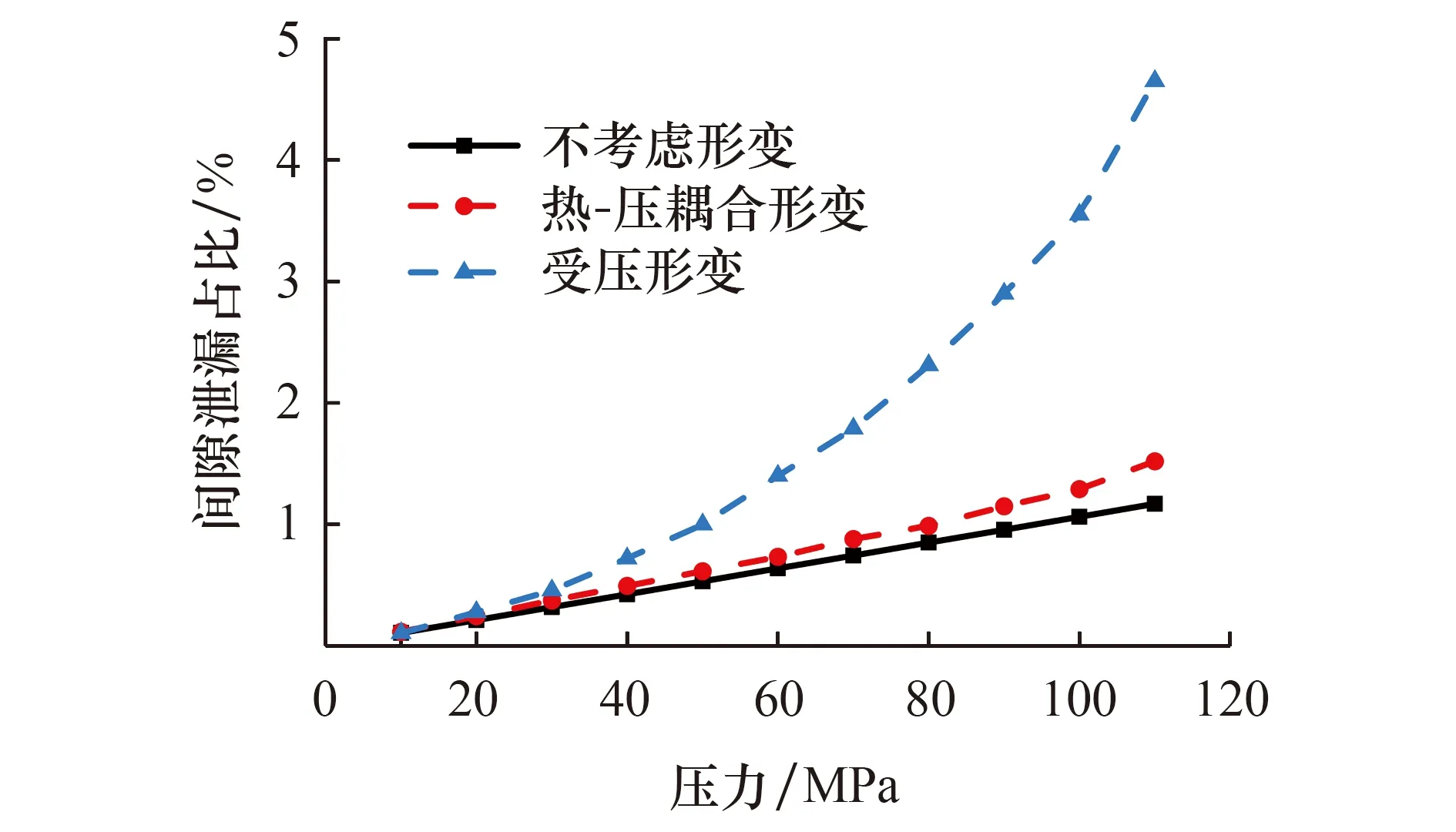

间隙泄漏占比是柱塞副间隙泄漏量占理论排量百分比.图10为柱塞副入口压力在10~110 MPa工况下,压形变主导模型和热-压耦合形变模型下的间隙泄漏占比曲线.

从图10可以看出,在相同压力下,不考虑柱塞副间隙形变时,柱塞副间隙泄漏随工作压力的升高线性增大.由式(1)可知,间隙泄漏流量与柱塞副间隙高度的三次方呈正比,在不考虑间隙形变时,间隙高度为定值,从而间隙高度的三次方也为定值,因此同样可以说明柱塞副间隙泄漏流量与压力呈正比关系.还可以看出:只考虑柱塞副间隙受压形变时,柱塞副间隙泄漏占比曲线呈指数增长趋势,当工作压力在110 MPa时,考虑柱塞副间隙受压形变时的间隙泄漏占比是不考虑柱塞副形变时的4倍;考虑柱塞副热-压耦合形变时的间隙泄漏占比曲线仍高于不考虑柱塞副形变时的,且近似呈线性增长趋势,当工作压力在110 MPa时,考虑柱塞副热-压形变时的间隙泄漏占比是不考虑柱塞副形变时的1.3倍.由于不同计算模型所得间隙泄漏数据相差较大,所以在计算时,应考虑实际工况选择合适模型进行计算.

图10 柱塞副间隙泄漏占比Fig.10 Leakage ratio curve of piston pair clearance

4 结论

1) 采用压形变主导模型对柱塞副间隙流动进行流-固耦合计算,在不同压力工况下,间隙高度均受压增大,且沿压降方向间隙高度增大量逐渐减小.工作压力在110 MPa时,受压形变时的柱塞副间隙泄漏量占比是柱塞副无形变时的4倍.

2) 采用热-压耦合形变模型对柱塞副间隙流动进行流-固-热耦合计算.间隙入口为受压形变占主导,而热形变集中在间隙出口处.工作压力低时,间隙出口水介质温升小,故整体为受压形变占主导;随着工作压力增大,间隙出口水介质温升增大,热形变占主导,间隙高度减小,间隙入口仍为受压形变占主导,但间隙高度整体增加量相比压形变主导模型下的小.当工作压力在110 MPa时,考虑热-压耦合形变时的柱塞副间隙泄漏量占比是柱塞副无形变时的1.3倍.

3) 本文通过建立柱塞副压形变主导模型和热-压耦合形变模型,对比分析了不同计算模型下的柱塞副间隙形变量和泄漏流量,发现2种模型下的计算结果相差较大.因此实际计算时,应选择与实际情况相符的模型计算,以便获得准确结论.