浅谈3C2B工艺调试转量产过程的外观优化

于 超,李明哲,郭 家 (浙江吉利控股集团有限公司,浙江宁波 315336)

0 引言

汽车车身漆膜外观经常使用的评价指标一般分为Lw(长波)、Sw(短波)和DOI(鲜映性)。喷涂色漆前为确保车身的平整度,在喷涂中涂后进行车身打磨,有利于降低车身的长短波及提高DOI数据。通常认为,Lw与Sw之比1∶(2~3)为好,1∶1.5也可接受,从而使目视与数值之间有一个较好的对应关系[1]。下面以某主机厂为了迎接量产,确保生产节拍,取消中涂后车身打磨工艺后,采取的外观优化措施为例,说明其解决思路和方法,以期对同行有所借鉴。

1 问题现状

1.1 问题来源

某主机厂为了迎接车辆量产工作,取消了中涂后的立面打磨工序,以确保生产节拍不受影响。但是在取消打磨工序后,发现整车立面外观目视状态变差。现场采用的是3C2B的工艺布局,经过排查发现,车身整车立面外观数据均比之前中涂打磨后的状态要差。例如,在现场随机抽取2台生产车,用BYK仪器进行外观检测,立面Lw、Sw、DOI均值数据分别为6.6、10.6、92.7和6.7、10.9、92.1,其Lw和Sw之比分别是1∶1.61和1∶1.63,而之前中涂后打磨车身立面对应的外观数据为5.1、11.4、92.3,其Lw和Sw之比为1∶2.24,可以看到,取消中涂后打磨工序,虽然对车身的DOI值影响不大,但会导致Lw数值变高,同时导致Lw和Sw的比值升高,即中涂后取消打磨工序会降低车身的外观质量。

1.2 工艺现状

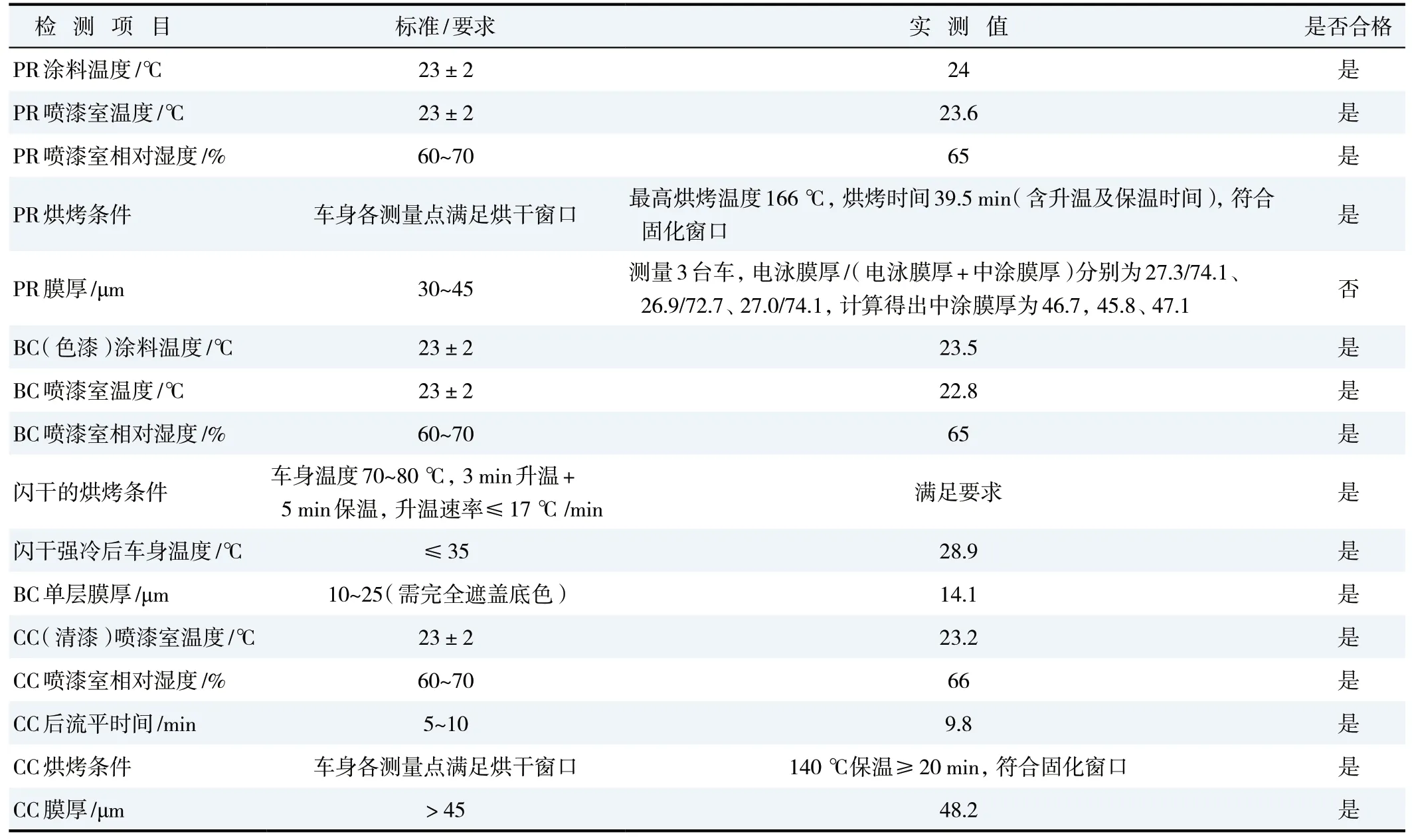

为了尽可能抵消取消中涂后打磨工序所导致的副作用,提升取消打磨后的车身外观目视状态,进行相应的品质提升工作。以黑色外观提升为主进行试验,首先对主要工艺参数和喷涂程序进行了跟踪确认,结果见表1。

表1 涂装生产过程中的工艺参数Table 1 Process parameters during coating production process

由表1可见,中涂膜厚要求在30~45 μm,现有状态中涂的平均膜厚略微超出要求上线,在中涂打磨后其平均膜厚为42 μm。中涂喷涂为一站成膜,枪物距离200 mm,立面喷涂速率400 mm/s,喷涂扇幅400 mm,搭接率75 %,静电电压70 kV,旋杯转速50 000 r/min,单独使用成型空气I,成型空气II暂未使用。黑色色漆为两站喷涂,每站间隔120 s,两站的喷涂参数为6∶4,枪物距离200 mm,喷涂速率350 mm/s,喷涂扇幅450 mm,搭接率67 %,静电电压70 kV,旋杯转速45 000 r/min,使用成型空气I,成型空气II暂未使用。清漆为一站喷涂,枪物距离200 mm,喷涂速率400 mm/s,喷涂扇幅400 mm,搭接率75 %,静电电压70 kV,旋杯转速50 000 r/min,使用成型空气I,成型空气II暂未使用[2]。

1.3 粗糙度的影响

通过改善白车身的粗糙度、提高白车身的洁净度以及降低电泳后粗糙度和打磨点来减少这些前工序对外观质量的影响。在取消中涂立面打磨前,就对白车身粗糙度和白车身带屑量、电泳粗糙度及打磨点减少进行了相应的调整。具体措施如下:

● 推动焊装车间、冲压车间减少白车身部件的返修量,要求焊装对打磨严重的部位用酒精黏尘布擦拭,车内用两台吸尘器吸附铁屑,有效改善了白车身的粗糙度和洁净度;

● 通过降低电泳槽灰分、调整整流电源电压、调控温度等措施,降低电泳漆膜粗糙度;

● 进行工艺验证,优化前处理电泳各槽体过滤袋的更换频次,调整工序喷嘴喷淋角度,同时加快磁棒清洗频率和各水洗槽换槽周期,从而实现了电泳打磨工序中打磨点数量的显著降低。

通过以上调整,改善了白车身的粗糙度和洁净度,降低了电泳后粗糙度和打磨点,Lw与Sw的比值有小幅度的降低。

1.4 闪干脱水率和中面漆烘房升温速率改善

脱水率即经预烘干后漆膜中水分的挥发程度,是表征水性色漆预烘干脱水能力的指标,测试脱水率可对比经预烘干后漆膜表面的干湿程度。脱水率偏低会导致漆膜脱水不足,色漆层溶剂和水分挥发不彻底,残留过多,喷涂CC(清漆)后,经二次烘烤挥发分留在CC层内,使CC外观目视发雾不透亮;适当提高BC(色漆)的脱水率,可以使BC和CC层间融合获得优化,CC流平性获得改善,发雾状况获得缓解。

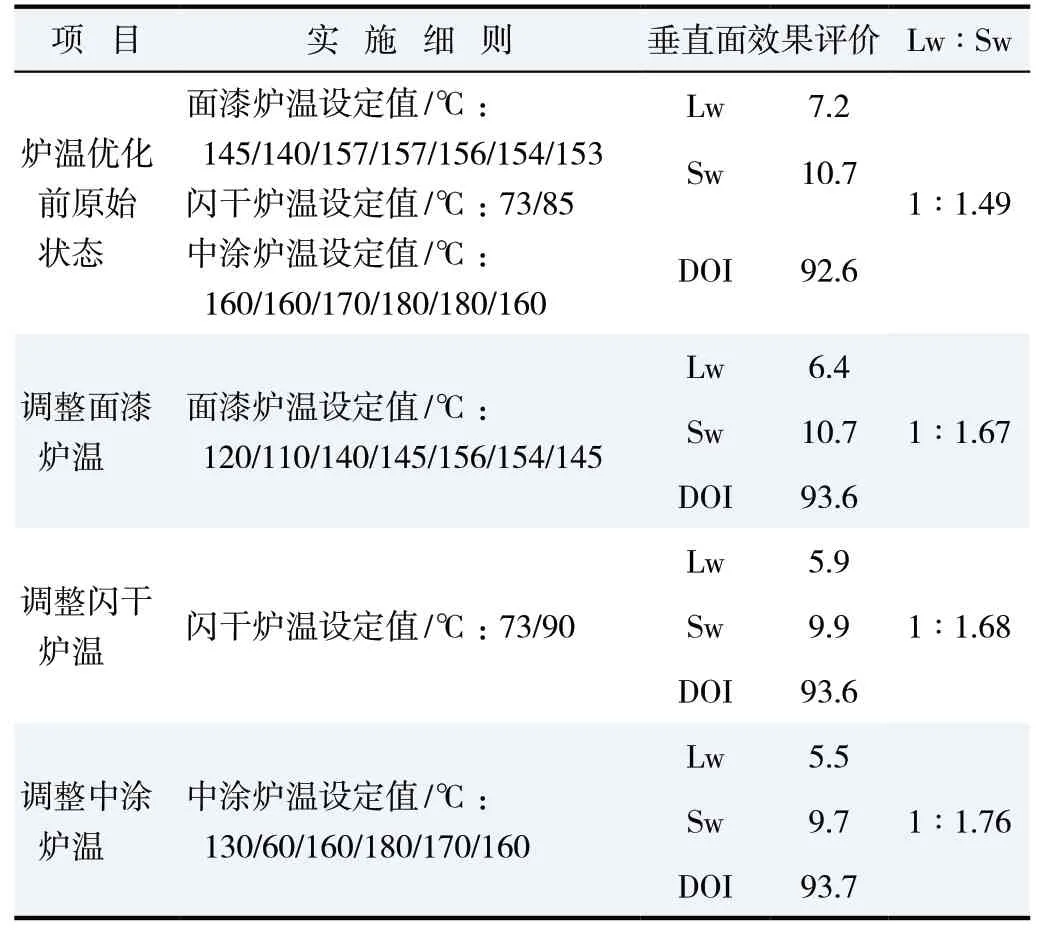

中面漆烘房升温速率过快,导致漆膜水分挥发过快,未充分流平的漆膜表面立即固化,形成陨石坑,目视橘纹明显;升温速率减缓后,为漆膜的流平营造了充分的流平环境,目视效果获得优化,相应的外观数据也有所提升,但是升温速率也不是越低越好,过低的升温速率会导致长短波比值升高,甚至呈现外观变差的状态。可以得到最佳目视外观状态的烘干炉炉温数据以及调整后的目视外观数据见表2。

表2 炉温优化外观历程及结果Table 2 Furnace temperature optimization appearance process and resutls

从表2中可以看到,相对于炉温优化前的原始状态(Lw∶Sw=1∶1.49),通过调整面漆炉温、闪干炉温和中涂炉温,都能不同程度地降低Lw与Sw的比值,提高目视外观性能。

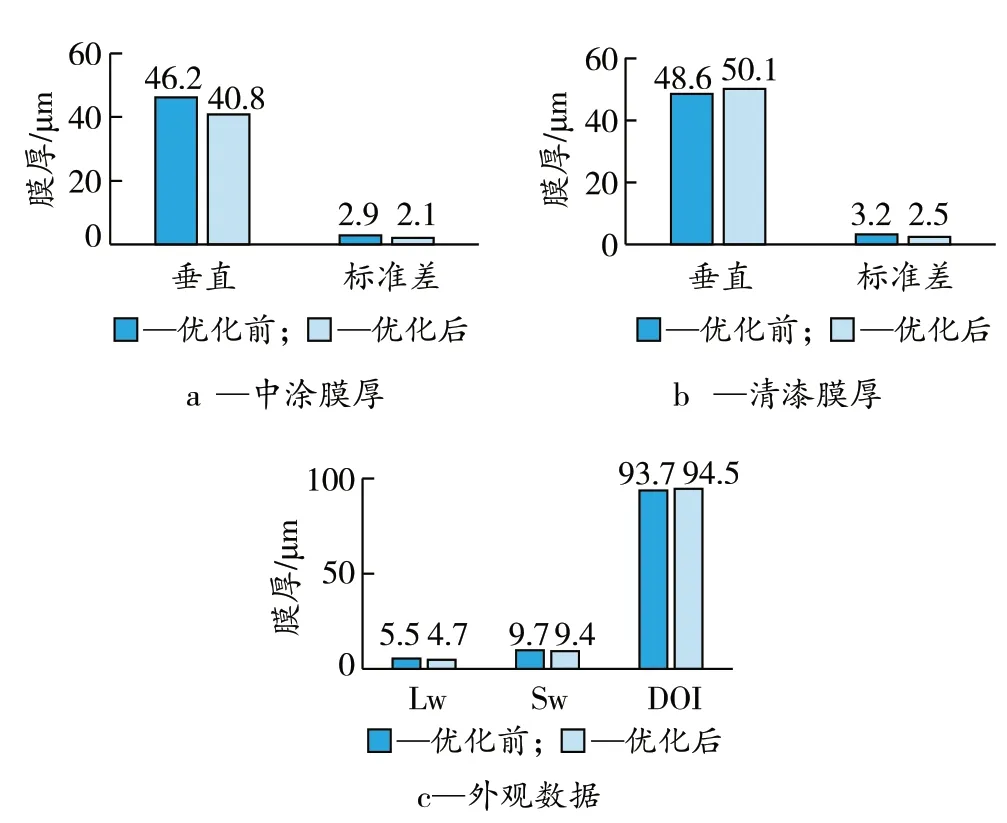

1.5 细化喷涂轨迹和膜厚均一性

由于取消了中涂后的打磨工序,为了保证膜厚均一性,有必要对中涂和清漆立面轨迹进行重新编制。首先提高立面整体的重叠率,将立面整体重叠率由75 %提高至80 %~83 %,利用小喷幅、低流量、慢枪速进行喷涂,减少了立面整体的漆雾效果[3]。同时结合优化机器人负载状态,细化对凹面和特定造型点的旋杯喷涂角度。

附图中分别是轨迹调整前后的中涂膜厚、清漆膜厚及其标准差(附图a和附图b),以及目视外观数据(附图c)的柱状图,从附图中可以看出,通过膜厚调整,中涂和清漆的膜厚均一性得到改善,中涂立面膜厚由原来的均值46.2 μm降低至40.8 μm,标准差由2.9降低至2.1。清漆立面膜厚由原来的均值48.6 μm提高至50.1 μm,标准差由3.2降低至2.5。外观Lw由5.5降低至4.7,Sw由9.7降低至9.4,Lw:Sw由1∶1.76降至1∶2.0,DOI由93.7提升至94.5,目视外观效果提升明显。

附图 喷涂轨迹优化前后的外观对比Figure Appearance comparison before and after optimization of spraying trajectory

2 结语

为了适应车辆量产的生产节拍,需要取消中涂后的立面打磨工序,通过多工序优化来降低取消打磨工序带来的副面作用,以保证车身仍具有良好的目视外观效果。以黑色面漆外观提升为例进行了研究,发现:(1)在焊装和冲压阶段,改进白车身的粗糙度和洁净度、降低电泳后粗糙度和打磨点;(2)在烘干阶段,优化烘干炉炉温(包括面漆炉温、闪干炉温和中涂炉温);(3)在喷涂阶段,细化喷涂轨迹(主要是喷涂机器人的负载状态、喷涂角度和喷涂重叠率),均能明显地改善车身的目视外观效果,进行小批量生产后依然保持稳定。后续将对其余颜色车身按照上述方法进行优化,期待整体车型的颜色外观均有所提升。