煤矿智能化掘进系统的应用研究

段志刚

(晋城金鼎天地煤机装备有限责任公司,山西 晋城 048000)

引言

近几年,国家安全监管总局、国家发改委等政府机构相继出台了多项政策方针:如“关于开展“机械化换人、自动化减人”科技强安专项行动的通知、“提升煤炭开发效率与智能化水平、重点煤矿区基本实现工作面无人化”等,规定到2025 年,需实现大型煤矿和灾害严重煤矿的智能化建设,到2035 年,各类煤矿基本实现智能化[1]。山东、山西等各地方也相继出台了关于煤矿智能化建设的实施方案。采用当前成熟的自动化、智能化控制技术开展智能化工作面的建设成为当前重要的发展方向,其中,智能化掘进系统则是整个智能化工作面的重要组成部分[2]。

1 智能化煤矿建设评价规范分析

依据“中国煤炭学会团体标准T/CCS 001—2020”中关于智能化煤矿建设条件的分类规定,将智能化建设条件I 类矿井(100~85)定义为良好,智能化建设条件II 类矿井(85~70)定义为中等,智能化建设条件III 类矿井(<70)定义为复杂[3]。同时,基于矿井煤层赋存地质条件、生产技术条件与智能化建设基础,确定高级智能化煤矿的智能化程度≥85%,中级智能化煤矿的智能化程度为75%~85%,初级智能化煤矿的智能化程度为60%~75%[4]。同时,在建设过程中,需对系统中巷道掘进过程实现全机械化作业、掘进速度满足矿井采掘接替要求、采用智能地质探测技术与设备、掘进设备应采用综合机械化掘进方式,对具备自主导航、坡度追踪和自动截割功能等方面进行考核评价打分,具体详尽相关标准规范,以此最终得分来考核掘进系统的综合性能。此考核评价指标及要求将对智能化掘进系统的建设提供重要的指导依据。

2 智能化掘进系统配套总体方案

结合当前的政策规定及煤矿智能化建设需求,开展了煤矿智能化掘进系统的设计研究。所设计的智能化掘进系统主要由双锚掘进机、智能探测设备、带式转载机、自移机尾、两臂锚索锚杆钻车、除尘系统、顺槽车、智能控制系统等组成,所有设备均采用智能化进行远程操作与控制。其中,双锚掘进机主要负责对巷道掘进、出料、前探及迎头锚杆支护;智能探测设备负责对掘进巷道侧帮和前方的地质异常探测;带式转载机与迈步式自移机尾重合搭接,保障连续掘进;自移机尾的机尾可自移,自动延伸带式转载机;除尘系统则通过内部的大功率除尘设备来控制及处理工作面中的粉尘;顺槽车负责顺槽巷道中物料、设备及人员的运输;智能控制系统最终实现对系统装备进行系统控制、远程监控。所设计的掘进系统能适应于6 m 范围内的巷道宽度;适用于3.2~5.2 m的巷道高度,胶带搭接行程达到了10 m,通过各部件的相互配合,可实现掘进工作面的全工序机械化,巷道工作面实际施工时也大大减少了皮带输送机拉移次数,实现了掘进工作面快速推进,在巷道内操作也更加灵活,减轻了工人劳动强度,人员数量也相应减少。整个智能化掘进系统的总体布局图如图1 所示。

图1 巷道工作面中智能化掘进系统总体布局图

3 掘进系统中关键配套装备设计

3.1 EBZ220M 双锚掘进机匹配设计

掘进系统中采用了EBZ220M 型双锚掘进机,整体采用可伸缩截割机构,减小截割机器调动,截割效率高,如图2 所示。钻机系统集成在机身两侧,操作台置于机身上方,同时,锚杆钻机采用电液遥控控制,适用多种形状巷道全断面锚杆、锚索支护,锚护效率高。该设备的截割部伸缩行程为500 mm,截割功率为220 kW,可截割硬度达≤80 MPa,履带板宽度为800 mm,钻机最大转矩为315 N·m,钻箱最大进给长度为1 820 mm。锚杆、锚索支护过程全部机械化作业,降低了工人劳动强度,避免了打孔时工人淋水,减小了噪音,改善了工人作业环境。另外,增加了临时支护装置,提高了锚护作业安全性。

图2 EBZ220M 型双锚掘进机

3.2 带式转载机匹配设计

在此掘进系统中采用了DZQ100/100/40 型矿用带式转载机,与迈步自移机尾重合搭接,保障连续掘进。与机尾部搭接行程长,减少了拉移次数,具有移动方便、皮带防跑偏等功能。机身通过优化设计,有效避免大跨距时机身的下沉。整机利用电动滚筒方式可使设备的装机功率达到37kW,运输能力为1000 t/h,搭接行程为20 m,有效输送长度为33.4 m,输送带速度能达到3.15 m/s。

3.3 迈步自移机尾匹配设计

掘进系统中选用了DWZY800/1200 型迈步自移机尾装置,该装置的装机功率为55 kW,供电电压为1 140 V,运输能力达到1 000 t/h,侧移油缸行程为1 200 mm,最大能自移适应8°的巷道坡度,设备如图3 所示。此设备自带动力源,可自适应巷道的起伏变化,无需退机拉移、打地锚,可实现机身自移;同时,无需反复撑顶即可实现整机的抬升、推移、调偏;可布置移变、电缆车、材料车等,减少辅助设备拖移工序;可实现远程遥控操作。

图3 DWZY800/1200 型迈步自移机尾装置

4 掘进控制系统的设计

在此类掘进系统的控制功能中,掘进设备需具备完善的传感器、执行器及控制器,能实现单系统或单设备的远程自动控制、工况在线监测、故障诊断功能;同时,运输设备转载机组具备过载保护功能,带式输送机机尾具备自移和张力自动控制功能;也能实现掘进工作面环境(粉尘、瓦斯、水等)智能监测功能,并具备监测环境数据智能分析,以及掘、锚、运、支工序的智能联动等。

针对这些功能要求,在整个控制系统中设计了工况监控和故障诊断分系统,以实时获取工况参数,音视频信息采集、存储、抓取、回放早期微弱故障预诊断及远程运维等。同时,所设计的人员防入侵分系统能实时检测设备与设备、设备与人员之间相对位置;结合人员红外防入侵技术实现未佩戴标识卡人员进入工作面时安全预警及保护停机功能。此系统的报警范围最大100 m,设备声光报警,标识卡声音报警+振动报警;可对标识卡分类管理,具有设置特殊权限的功能(例如:设置驾驶员在本机危险区域免报警)。另外,自主导航系统通过组合导航(惯导、全站仪)方式实现机身定位定向,并获得巷道坐标系下机身6 个自由度的实时数据,机身相对于巷道轴线的水平偏移量、高度差和在巷道轴线方向上的前进距离,机身相对于巷道的横滚角、俯仰角和偏航角,自主行走、自主截割。掘进系统中自主导航系统界面如图4 所示。

图4 自主导航系统显示界面图

5 掘进系统的工程应用

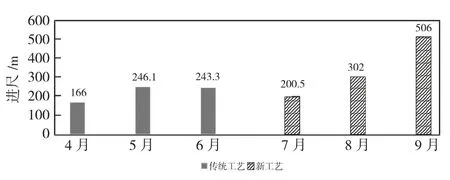

2020 年7 月—9 月,利用EBZ220M 型悬臂式掘进机(双锚),锚杆按照:Ф22 mm×2 500 mm 和间排距900 mm、900 mm 布局;锚索按照Ф21.8 mm×6 200/9 200/11 200 mm 和间排距1 600 mm、1 600 mm布局,共完成锚杆支护10 081 根,锚索支护3 150根,进尺1 008 m,9 月份月进尺由原来的最高246 m提高到506 m,创刘庄煤矿单月单面最好成绩,如下页图5 所示。同时,系统中的监控系统能将整个工作面中相关设备的运行状态及各类数据参数在智能化监控平台上进行实时显示。如下页图6 所示,所实现的功能包括:掘进工作面工况监控与故障诊断、井下集中远程控制、地面调度室远程可视控制、自动截割、自主行走、一键启停、三维动态显示、多机协同联动等,整体智能化程度相对较高,运行较为稳定,各项指标达到了相应智能化系统建设的考核要求,达到了预期效果。

图5 传统工艺与新工艺下顺槽进尺效果对比图

图6 智能掘进系统监控中心

6 结语

智能化掘进系统的建设是提高煤矿产量、减少人员劳动强度、提高作业现场安全性的重要发展方向,为此重点分析了当前相关政策规定及智能化建设的评价方法,开展了基于多款智能化煤矿生产设备的智能化掘进系统建设,并重点对系统中的EBZ220M 双锚掘进机、迈步自移机尾、控制系统等方面进行了设计研究,通过将此掘进系统在工程中进行实际应用测试,得出:该智能化掘进系统提高了锚杆的作业效率,能更加智能化地实现对工作面中各类设备运行状态的实时监测及远程控制,整体智能化程度相对较高,运行较为稳定,各项指标达到了相应智能化系统建设的考核要求。此研究对提高工作面中煤矿开采效率及智能化水平具有重要支撑作用。