某乘用车换挡器主基座注塑模具设计

唐林丁 邝志辉 陈建国

摘要:针对换挡器主基座结构特点,做工艺及模具可行性分析,为了成型的完整性及实现浇口自动脱落,采用点浇口进浇方式,为了确保产品填充平衡,设置了三个细胶口,模具上设计滑块顶出机构,有效解决滑块侧脱模困难问题,最终进行产品注塑验证,得到合格的产品。

关键词:可行性分析;滑块顶出机构;脱模困难;点浇口

引言

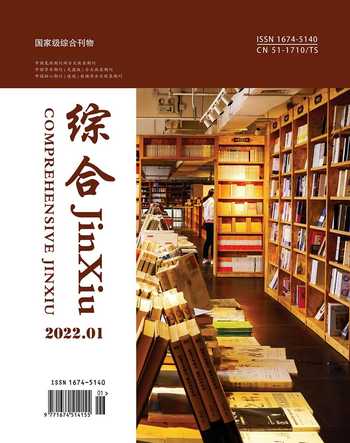

在汽车换档器总成等汽车内外饰总成中,部分零件由于小型化、结构及功能所需,必须要在零件不同方向上设计螺钉柱、定位柱、较深加强筋、翻边等特征,而这些特征在模具中都比较难顶出,需要设计对应的顶出机构协助顶出,模具前、后模侧均有顶出机构,当这些特征分布不是前、后模侧,而是垂直于前后模方向分布时,就要考虑这些特征在开模顶出时是否能正常顶出脱落,如图1所示,换档器主基座在滑块脱模方向有较多的螺钉柱、定位孔、较深的加强筋及翻边等,开模顶出时产品容易粘附在滑块上不能自动脱落,导致产品扭曲变形、模具零部件(司筒、顶针等)断裂。

1产品工艺、模具可行性分析

1.1工艺可行性分析

主基座产品的设计满足整车装配要求,结合主基座结构等要求综合考虑,确定主基座生产工艺选定为注塑工艺,结合高低温、光老化等试验要求,主基座材料最终选定为聚酰胺塑料,并添加玻纤提高材料强度,最终材料选定为:PA66+GF30。

1.2模具可行性分析

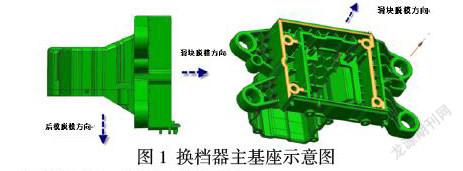

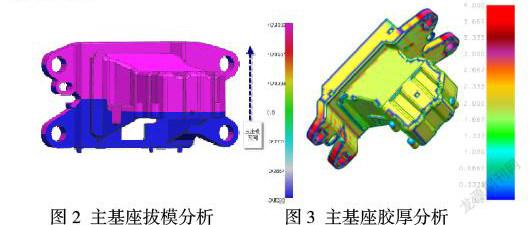

如图2所示,主基座整体结构拔模合理,无倒扣等无法出模的特征。如图3所示,主基座整体结构胶厚分布均匀,满足注塑成型工艺。

2结构设计

主基座不同方向上均有螺钉柱、定位柱、较深加强筋、翻边等特征,导致滑块方向的脱模困难,同时模具设计应充分考虑模具强度、经济性等,本文模具为了保证产品填充平衡,采用三个点浇口进浇,从滑块脱模机构进行设计,其他和普通注塑模具一致。

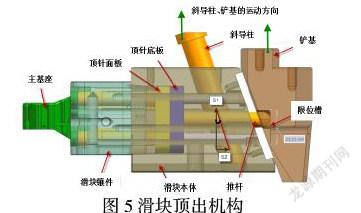

主基座滑块脱模方向没有顶出机构,螺钉柱、定位孔、较深的加强筋及翻边无法实现自动脱模,需在滑块上设计顶出机构,实现开模时产品从滑块中顶出、正常脱落。

如圖4所示,在顶出困难的地方合理的布置司筒、顶针,司筒及顶针均固定在顶针面板、底板上,在开模时顶出产品;

如图5所示,滑块镶件通过螺钉锁在滑块本体上,开模时斜导柱及铲基向上运动,在斜导柱、滑块压板及角度a的作用下, 促使滑块产生S2运动,在滑块向右运动时,推杆顶在铲基限位槽上,在铲基、斜导柱向上运动及滑块向右时,在限位槽作用行程35.25mm范围之内,推杆没有位移,推杆固定在顶针面板及底板上,而顶针及司筒也固定在顶针面板及底板上,所以在限位槽行作用范围内,开模时滑块向右运用,顶针及司筒保持没有位移,在推杆的作用下使得顶针及司筒相对滑块向左运动,起到顶出产品的作用,推杆在铲基限位槽作用下,相对滑块向左运动,实现顶出产品。

滑块上开设顶针板运动槽提供顶针板运动空间,为确保顶针板运动的稳定性,增设顶针板导柱及导套,导柱固定在滑块上,导套固定在顶针板上;在滑块镶件内设计弹簧,在顶针板顶出后,实现自动复位。

完成设计的模具加工后进行产品注塑验证,结果得到合格的产品,产品表面质量良好,符合质量要求,此模具达到标准。

3结语

1)合理选用注塑工艺为主基座的生产工艺,选用PA66+GF30为主基座材料,最终产品尺寸合格,试验性能达标,为后期类似汽车零件生产工艺及材料的选用提供良好的借鉴。

2)针对滑块脱模困难的问题,创新性的设计出一种滑块顶出机构,有效的解决滑块侧脱模困难的问题,最终产品顺利脱模,尺寸合格,为后期类似模具提供了良好的模具方案借鉴。

3)模具设计进行实际加工,最终进行注塑验证,得到合格的产品,产品表面质量良好,符合质量要求,此模具达到设计标准。

参考文献

[1]胡清根, 李旭东, 黄贵清. 动模,定模复杂抽芯的壳体注射模具设计[J]. 模具技术, 2020(5):17-21.

[2]傅莹龙, 褚建忠, 邵明朝. 高光后盖热流道注塑模具结构设计[J]. 工程塑料应用, 2020,048(003):104-108.

作者简介:唐林丁,男,1989年生,本科,主要从事汽车零部件开发。

* 通讯作者:邝志辉