闭式液压系统压力波动故障原因分析及排除

王 海,杨永军,邹玉祥,翁秀明

(江苏省机械研究设计院有限责任公司,江苏 南京 210012)

某气化炉装置采用的闭式液压系统,在运行过程中出现了压力波动的故障,对生产线的连续稳定运行产生了较大的影响。本文将对故障产生的原因进行分析,并提供解决方法。

1 系统组成及工况介绍

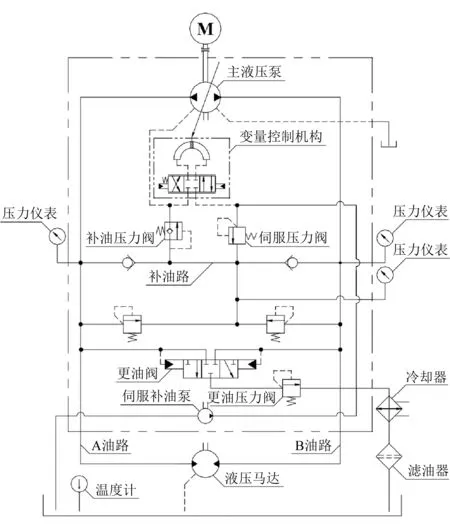

液压系统原理如图1所示,油源装置采用国外知名厂家(以下简称泵厂)的恒压变量柱塞泵,内部集成有伺服补油泵、更油阀、更油压力阀、伺服压力阀、补油压力阀等组件,具有技术成熟、集成化程度高、寿命长的特点[1-2],在多个行业都有应用;执行元件采用的是低速大扭矩液压马达,具有低速稳定、输出转矩大、可靠性高的特点,应用广泛。

图1 液压系统原理图

系统运行时,液压马达驱动气化炉装置内的主轴旋转,主轴上安装有刀组,常规工况下,用以破碎炉内搭桥和结块的煤渣,极端工况下,需破碎炉内掉落的高强度耐火砖。系统按极端工况参数设计。

2 故障现象

系统在交付用户前进行了168 h的连续运行试验,各项参数均满足既定要求。在试验过程中,系统油液温度可稳定控制在(50±4) ℃,压力稳定,波动幅度极小,测得补油路压力为2.3 MPa,A油路压力为3.4 MPa,B油路压力为2.1 MPa。

在交付用户连续运行了约15个月后,出现如下故障:油液温度较低时,运行正常;油液温度升到40 ℃后,开始出现持续性的、周期性的压力波动现象;油液温度进一步升到50 ℃后,压力波动剧烈,连接液压泵和马达的液压软管抖动明显,此时观测到补油路压力在2.4 MPa至3.3 MPa之间波动,A油路压力在3.2 MPa至4.4 MPa之间波动,B油路压力在2.3 MPa至3.4 MPa之间波动。

3 故障原因分析

经初步分析认为,导致系统压力波动的原因可能有以下3种:1)压力控制组件出现故障,如阀芯卡滞、运动不灵活等;2)管路中气体未能排尽,随油液在泵—管路—马达中循环,在高压管路中被压缩,在低压管路中膨胀,造成压力的周期性波动;3)补油路压力值设定错误[3]。

针对可能性1),采取更换全新压力控制组件的方法加以验证。将1台全新泵上的压力控制组件拆下进行替换,但系统运行时压力波动现象依旧存在,故障未能排除。

针对可能性2),采取对泵的吸油管路和工作管路充分排气的方法进行验证。首先将伺服补油泵与油箱之间的吸油管路分别松开,尽可能地排除残存空气后再连接;然后将主液压泵和液压马达之间的管路松开,在内部灌满油液后再连接;最后在A油路和B油路的最高位置处分别加装排气阀,在系统运行后进行排气。完成上述操作后,发现压力波动现象依旧存在,故障未能排除。

针对可能性3),采取调整补油路压力值的方法加以验证。根据泵厂提供的资料和图1液压系统原理图可知,补油路压力由补油压力阀和更油压力阀中调定值低者控制,补油压力阀原始设定值为3.5 MPa,用户无法自行调整,而更油压力阀可由用户按照所需调整,因此补油路压力值即由更油压力阀调整。在系统运行状态下,将更油压力阀的设定值调低,观测到补油路压力随之降低,但压力波动现象依旧存在,继续调低至1.8 MPa时,触发了系统“补油压力过低”的保护功能,系统停机。重新开机运行后,将更油压力阀的设定值调高,当调至3.2 MPa时,补油路、A油路、B油路的压力波动程度均大幅减小,后继续调高至3.5 MPa时,压力波动现象完全消失,此时观测到A油路压力为4.1 MPa,B油路压力为3.3 MPa。系统继续运行,发现虽然压力波动现象消失了,但是油液温度却在40 min内上升到了70 ℃,并触发了“油液温度过高”的保护功能,无法继续运行。

经分析,油液温度升高的原因是更油压力阀的设定值已经达到或超过了补油压力阀的设定值,导致伺服补油泵输出的油液,除少量弥补马达、泵的泄漏外[4],其余未经冷却器冷却,而是直接通过主液压泵的泄漏口回到了油箱。因此,上述调高更油压力阀设定值的方法虽然可以消除系统的压力波动,但另外产生了油温不可控的新问题,表明此方法不可行。

上述3种可能性已通过验证的方法加以排除,为此重新结合系统的工作模式、工况条件、故障现象以及获得的各项数据等进行系统性研究分析。

从原理图可见,初始状态下,更油压力阀的阀芯两端受弹簧力的作用,处于中位。系统运行时,阀芯左端受A油路压力Pa的作用,阀芯右端受B油路压力Pb的作用,即阀芯由A油路和B油路的压差ΔP控制。Pa,Pb,ΔP的计算公式为:

Pa=ΔP马达+P补+ΔP黏+ΔP其他

(1)

Pb=P补-ΔP黏-ΔP其他

(2)

ΔP=|Pa-Pb|=ΔP马达+ΔP黏+ΔP其他

(3)

式中:ΔP马达为马达的工作压差,取决于马达的工作负载,包括主轴与主机壳体内密封填料间的摩擦力矩,以及刀组对炉内搭桥和结块煤渣的破碎力矩等;P补为补油路压力;ΔP黏为油液在流动时因具有黏度而产生的压力损失;ΔP其他为系统内其他各类压力损失,在工况稳定的情况下可视为定值。

当ΔP作用在阀芯上的液压力F小于阀芯受到的弹簧力时,阀芯处于中位,补油压力由补油压力阀设定,即为3.5 MPa。F的计算公式为:

F=ΔP×A

(4)

式中:A为阀芯的有效作用面积。

当ΔP作用在阀芯上的液压力F大于阀芯受到的弹簧力时,阀芯运动到左位(或右位),此时补油路压力由补油压力阀和更油压力阀中调定值低者控制。为使油液能经更油压力阀后进入冷却器,系统出厂时将更油压力阀调定为2.3 MPa。

若ΔP作用在阀芯上的液压力与弹簧力非常接近,且还存在一定范围的波动时,就会导致阀芯在左位(或右位)和中位之间不断运动,造成补油压力在2.3 MPa至3.5 MPa之间波动,并引起A油路压力和B油路压力的同步波动。为此需对ΔP组成中的ΔP马达和ΔP黏进行分析。

ΔP马达:马达驱动的主轴与主机壳体间的密封填料在出厂时受到的压紧力较大,因此主轴与填料的相互摩擦力也较大,但在长时间运行后,填料逐渐磨损,从而使摩擦力减小,马达的负载随之减小,ΔP马达减小;此外,刀组对煤渣的破碎并不是完全连续的,当煤渣较小无需破碎时,马达的工作负载很小,ΔP马达很小,当遇到搭桥或结块的煤渣时,所需破碎力矩较大,马达的工作负载变大,ΔP马达随之增大。

ΔP黏:系统使用的是L-HM46抗磨液压油,在压力小于50 MPa时,油液黏度可认为只与温度有关。根据油液的黏温特性曲线可知,黏度是随温度的升高而减小的,即ΔP黏随温度的升高而减小。

结合上述分析可见,在系统运行过程中,ΔP是在时刻变化的,其作用在阀芯上的液压力也在变化着,这就导致了阀芯在中位和左位(或右位)之间不断运动,造成P补在2.3 MPa至3.5 MPa之间不断波动。

4 排除方法

为验证上述分析结果,在系统的A油路加装了一只高压球阀,并以减小球阀开度的方法对油液进行节流加载[5],模拟增大马达的负载ΔP马达,使ΔP升高了0.5 MPa,发现系统压力波动现象完全消失。后续对系统进行了48 h连续运行测试,各项参数均正常,确认故障排除。

据此,将上述方案优化如下:

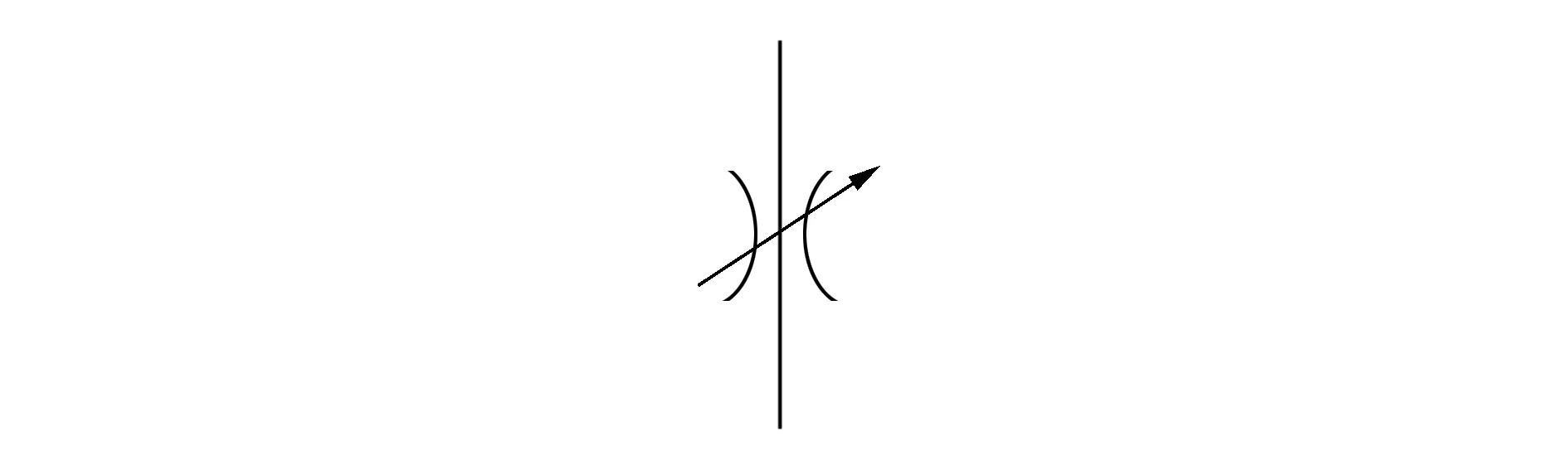

1) 在A油路(或B油路,根据正常工作时的油液流向确定)增设节流阀,如图2所示,或增设单向节流阀,如图3所示。通过节流加载的方式,增大ΔP,确保作用在更油阀阀芯上的液压力大于其受到的弹簧力。此方法优点是简单易行、加装方便,适用于长期运行于低负载工况的系统。

图2 节流阀

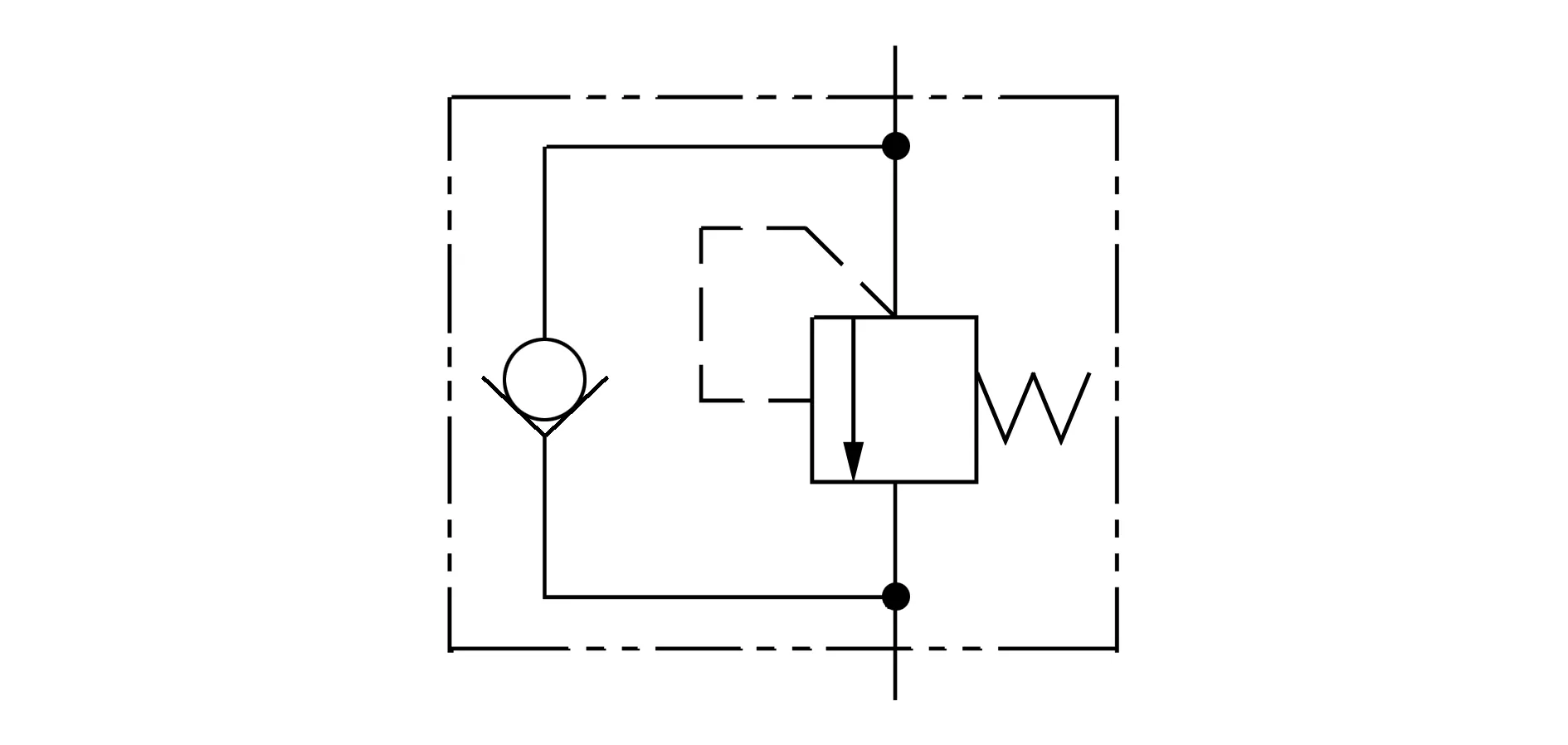

2) 在A油路(或B油路,根据正常工作时的油液流向确定)增设单向顺序阀,如图4所示。该顺序阀也可增大ΔP,优点是当A油路工作压力超过顺序阀的调定值时,油液流经该顺序阀的压降小、发热量少,特别适用于短期处于低负载工况的系统。

图4 单向顺序阀

5 结论

1)对类似于本系统的特殊工况,在进行方案设计时不仅要考虑重载工况,还应考虑能满足长期运行的轻载工况。

2)在查找故障原因的过程中,必须对采集的相关数据进行研究,分析各种可能性,并逐一验证。

3)解决故障的方案可根据不同的运行工况,进行合理化选择。

——湿气测试法(下)