碱热活化改性高温豆粕制备大豆蛋白胶黏剂

高振华, 李 锦, 张冰寒, 白玉梅

(1.东北林业大学 材料科学与工程学院,黑龙江 哈尔滨 150040; 2.菏泽学院 化学与化工学院,山东 菏泽 274015)

豆粕是大豆油加工后的生物质剩余物,富含大豆蛋白。为了提升制油效率和降低制油成本,我国企业生产大豆油普遍采用溶剂浸提和105 ℃以上脱溶的高温浸出法制油,得到约占豆粕总产量95%的高温豆粕;少数企业采用80 ℃以下的低温闪蒸脱溶,获得低温豆粕[1]。低温豆粕由于蛋白质变性程度低、氮溶解指数和反应活性高,适于制备大豆胶黏剂和食品加工,但因其工艺条件苛刻及制油效率较低,低温豆粕生产成本较高,当前售价约6 500元/吨;而高温豆粕因高温脱溶导致蛋白质发生严重热变性,反应活性低,无法用于大豆蛋白胶黏剂的制备及食品加工,主要用作动物饲料,其售价约4 000元/吨[2-3]。大豆蛋白胶黏剂是以脱脂豆粉为主要原料制备的一种生物基高分子胶黏剂,具有无甲醛释放、原料可再生等优势,备受人们青睐,近年来已成为我国木材胶黏剂领域的一个研究热点[4-6]。大豆蛋白胶黏剂的制备需使用高反应活性的低温脱脂豆粉来确保优良的胶合性能,这是因为低温脱脂豆粉的大豆蛋白能够被交联剂充分交联[3],但低温豆粕的产量少、价格高,造成大豆蛋白胶黏剂的生产成本高。而用高温豆粕来制备大豆蛋白胶黏剂,必须先对高温豆粕进行活化改性,提高其交联反应活性以满足木材胶黏剂的耐水性能要求。升高温度、改变pH值、添加碱液和表面活性剂等化学试剂,均能够使球形蛋白结构展开,释放被包埋的活性基团[7-10],例如:对大豆蛋白分别进行加热处理[8-9]和常温碱液变性处理[10],都能够使部分大豆蛋白展开和分子重排,释放部分活性基团从而提高交联活性。然而关于碱和热协同作用下的高温豆粕活化改性及其胶黏剂应用的研究报道甚少。因此,本研究提出高温豆粕在氢氧化钠存在下的碱热活化改性方案,以期有效提高高温豆粕中变性失活大豆蛋白的交联活性,从而将产量巨大、成本低的高温豆粕用来制备木材加工用大豆蛋白胶黏剂。

1 实 验

1.1 材料与试剂

高温豆粕(HTSM),含蛋白质49.6%(质量分数,下同),粒径74~96 μm,山东莱河榨油厂。低温豆粕粉(LTSM),含蛋白质53.2%、粒径74~96 μm,哈尔滨市哈高科大豆食品有限责任公司。乙醛(质量分数40%)、盐酸羟胺(质量分数99.0%)、氢氧化钠(质量分数99.0%)等化学试剂均为分析纯。交联改性剂环氧氯丙烷改性聚酰胺(EMPA)溶液,质量分数13.4%、黏度48.4 mPa·s(25 ℃)、pH值2.8,浙江衢州博蓝装饰材料有限公司;桦木单板(350 mm×350 mm×1.6 mm),含水率5%~7%,黑龙江省苇河富林木业有限公司。

1.2 高温豆粕的碱热活化改性

将一定质量(1、 1.5、 2、 2.5和3 g)的NaOH分别溶解于32.5 g的蒸馏水中,制成改性剂溶液。在放有100 g高温豆粕粉(HTSM)的搅拌机中,边搅拌边加入改性剂溶液,HTSM和改性剂质量比为100 ∶32.5,使改性剂与豆粕粉混合均匀形成半固态混合产物;将产物平铺在聚四氟乙烯膜上,置于(100±2)℃烘箱内保持70 min,然后再于(60±2)℃下干燥至质量恒定;冷却至室温,并粉碎通过粒径96 μm的筛网,得到NaOH添加量(以豆粕粉质量计)分别为1%、 1.5%、 2%、 2.5%和3%条件下碱热活化改性的高温豆粕粉。

1.3 大豆蛋白胶黏剂的调制与固化

分别称取40 g碱热活化改性的高温豆粕粉、未经碱热活化改性的高温豆粕粉和低温豆粕粉,与100 g交联改性剂EMPA溶液(质量分数10%)在室温下搅拌均匀,形成含固量为35.5%均匀细腻的胶黏剂。取40 g调制好的胶黏剂放置于聚四氟乙烯膜上,于(120±2)℃热固化4 h,冷却至室温后,粉碎机粉碎过筛使其粒径<96 μm,用于后续表征分析。

1.4 分析测试

1.4.1胶合性能测试 在芯层桦木单板的上下表面,分别辊涂(23.3±0.1)g的大豆蛋白胶黏剂,再附上未涂胶的表层单板进行三层胶合板组胚(单板间的木材纹理保持垂直);板胚先在1.2 MPa和室温下冷压30 min,再于1.4 MPa、 120 ℃下热压4.5 min得到胶合板。按照国家标准GB/T 17657—2013测试其“热水浸泡”湿态胶合强度和“煮-干-煮”湿态胶合强度,表征胶黏剂的耐水耐热性能。

1.4.2FT-IR分析 采用溴化钾压片法和美国Nicolet公司的Spectrum One 红外光谱仪测定样品FT-IR光谱图,扫描范围4000~800 cm-1、分辨率4 cm-1、扫描次数32次;各FT-IR曲线均以2941 cm-1处化学性质稳定的C—H峰为内标进行浓度校正。

1.4.3XPS分析 使用美国Thermo Fisher Scientific公司的Escalab250 XPS分析仪测定豆粕粉的光电子能谱图,采用Casa XPS软件对C1s和N1s峰进行拟合分析。

1.4.4XRD分析 采用日本Rigaku International Corporation公司的D/max-2200衍射仪对豆粕粉或固化的大豆蛋白胶黏剂粉末进行分析,并按照文献[2]方法计算样品的结晶度。测试条件为电压40 kV,电流30 mA,扫描范围5~35°,扫描步长0.02°。

1.4.5热重分析 采用德国Netzsch公司的209 F3热重分析仪测定固化后大豆蛋白胶黏剂在N2气氛下的热重曲线,升温速率10 ℃/min,温度范围30~600 ℃。

1.4.6交联密度测试 采用文献[3]所述的凝胶溶胶法,测定粒径小于96 μm的固化大豆蛋白胶黏剂样品在沸水中搅拌4 h后不溶组分质量分数,即通过沸水不溶率评价其交联密度。

1.4.7乙醛值测试 在装有搅拌和回流装置的100 mL三口瓶中加入1.5 g(精确到0.000 1 g)豆粕粉、 50.0 g水和5.00 mL质量分数40%的乙醛溶液,用NaOH溶液调整体系pH值为8.5~8.7之间, 再于(50±2)℃反应2 h后,冷却到室温并用蒸馏水定容到1 000 mL。按GB/T 14074—2006中的盐酸羟胺法, 测定反应体系剩余乙醛量;同时进行空白试验,测定反应体系的乙醛量空白值。两者之差的绝对值除以豆粕粉质量为每克豆粕粉消耗乙醛的毫克数(mg/g),即豆粕粉的乙醛值,反映豆粕粉中蛋白胺基等能与乙醛反应的活性功能基数量。

1.4.8黏度测试 将大豆蛋白胶黏剂在恒温水浴中保持1 h后,采用Brookfield DVS旋转黏度计测试胶液在20 ℃时的黏度。

2 结果与讨论

2.1 碱用量对豆粕碱热活化机制的影响

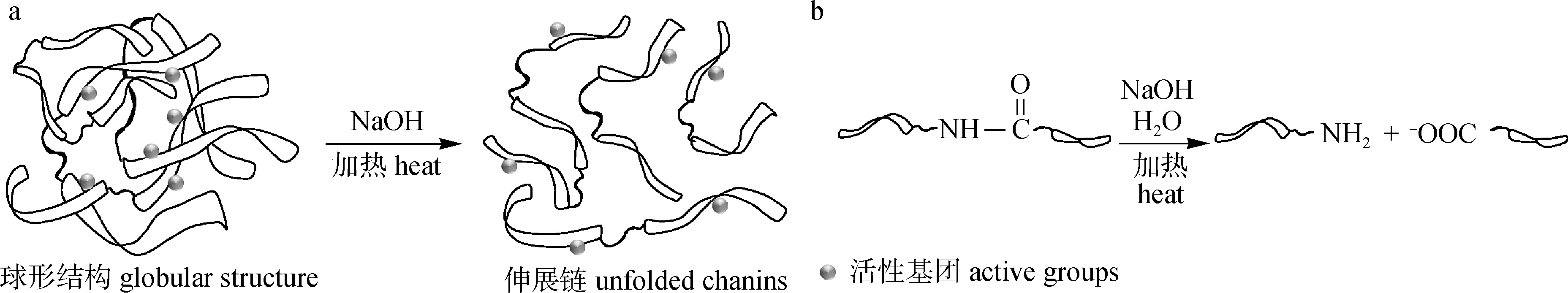

大豆浸出制油过程中105 ℃以上高温脱溶工艺相当于对豆粕进行热处理,大豆蛋白之间以及大豆蛋白与多糖之间会发生交联、美拉德等化学反应[3,11],从而使大豆蛋白发生变性,并消耗胺基、羧基等活性基团。NaOH作为强极性和强碱性物质,既能够有效破坏大豆蛋白中的氢键、疏水键等次级键,释放被大豆蛋白球型结构所包埋的活性基团,在升温条件下又能够使蛋白质的肽键水解成胺基和羧基,从而使变性的大豆蛋白再次获得交联活性,如图1所示。

图1 改性高温豆粕粉在碱热活化中的次级键断裂(a)和肽键水解(b)

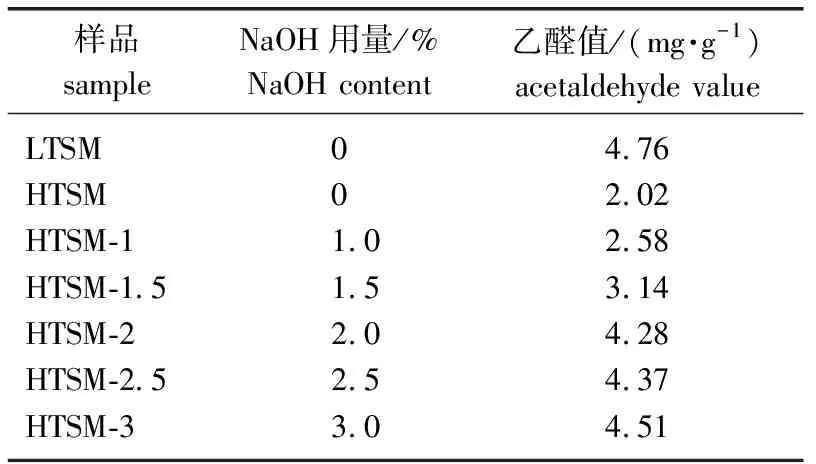

表1 碱用量对豆粕乙醛值的影响

NaOH用量对豆粕中活性基团含量的影响见表1。由表1可知,未经改性的高温豆粕(HTSM)的乙醛值仅为低温豆粕(LTSM,4.76 mg/g)的42.4%,交联活性明显降低,无法与交联改性剂EMPA充分反应形成良好的交联网络结构,这是导致直接使用HTSM制备大豆胶黏剂的胶合性能低于用LTSM制备大豆蛋白胶黏剂的主要原因。

随着NaOH用量增加,改性高温豆粕中代表胺基含量的乙醛值从2.02 mg/g逐渐增加到4.51 mg/g,其数值已和低温豆粕的4.76 mg/g相当,这表明碱热活化改性的高温豆粕已具有与低温豆粕相当的交联活性基团(胺基),增加的活性基团将有利于高温豆粕粉与交联剂之间的交联化反应,从而提高高温豆粕粉胶黏剂的胶合性能。但是,使用过多NaOH(用量大于2%),强碱性会使大豆蛋白发生脱氨甚至降解反应,从而使活化改性高温豆粕的乙醛值不再明显增量。为揭示碱热活化改性对大豆基胶黏剂的作用机制,后续将选择部分代表性样品进行结构分析。

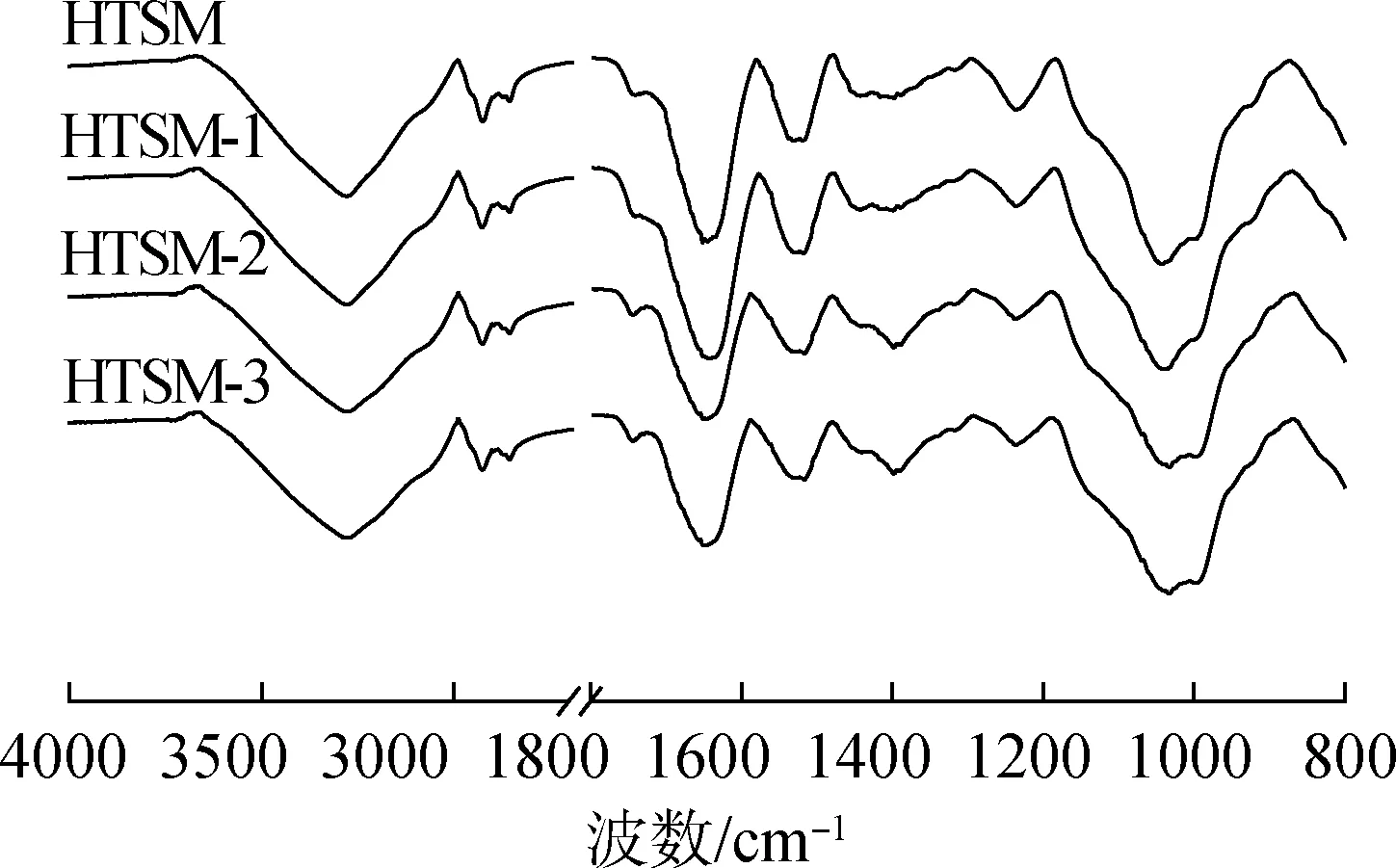

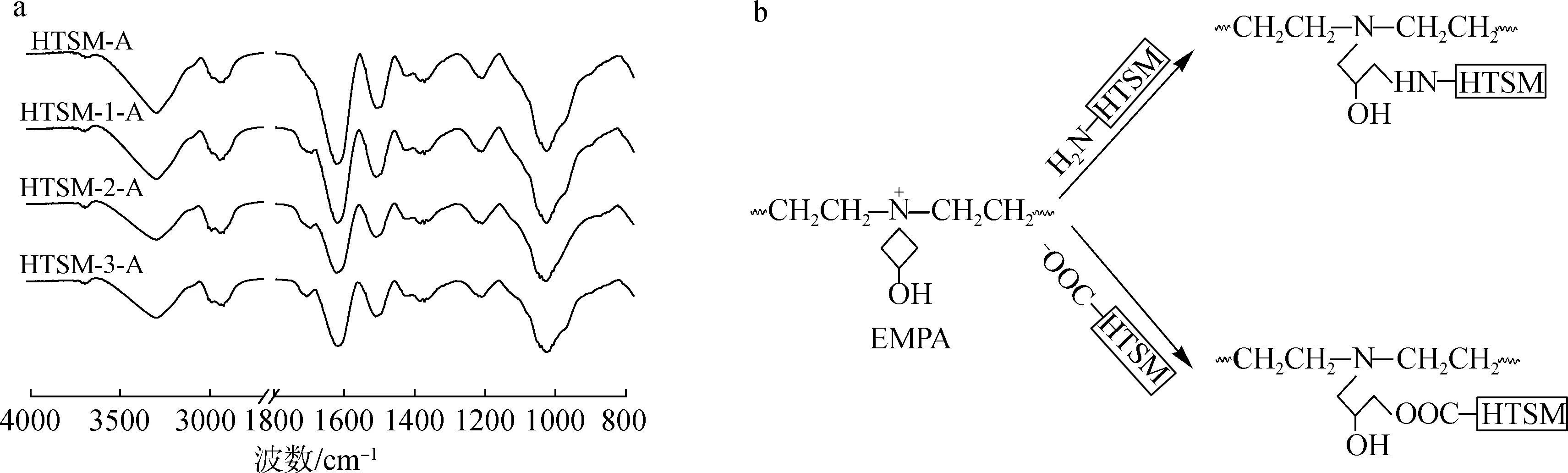

图2 高温豆粕粉的FT-IR谱图Fig.2 FT-IR spectra of reactivated HTSM

2.2 碱热活化改性高温豆粕的结构分析

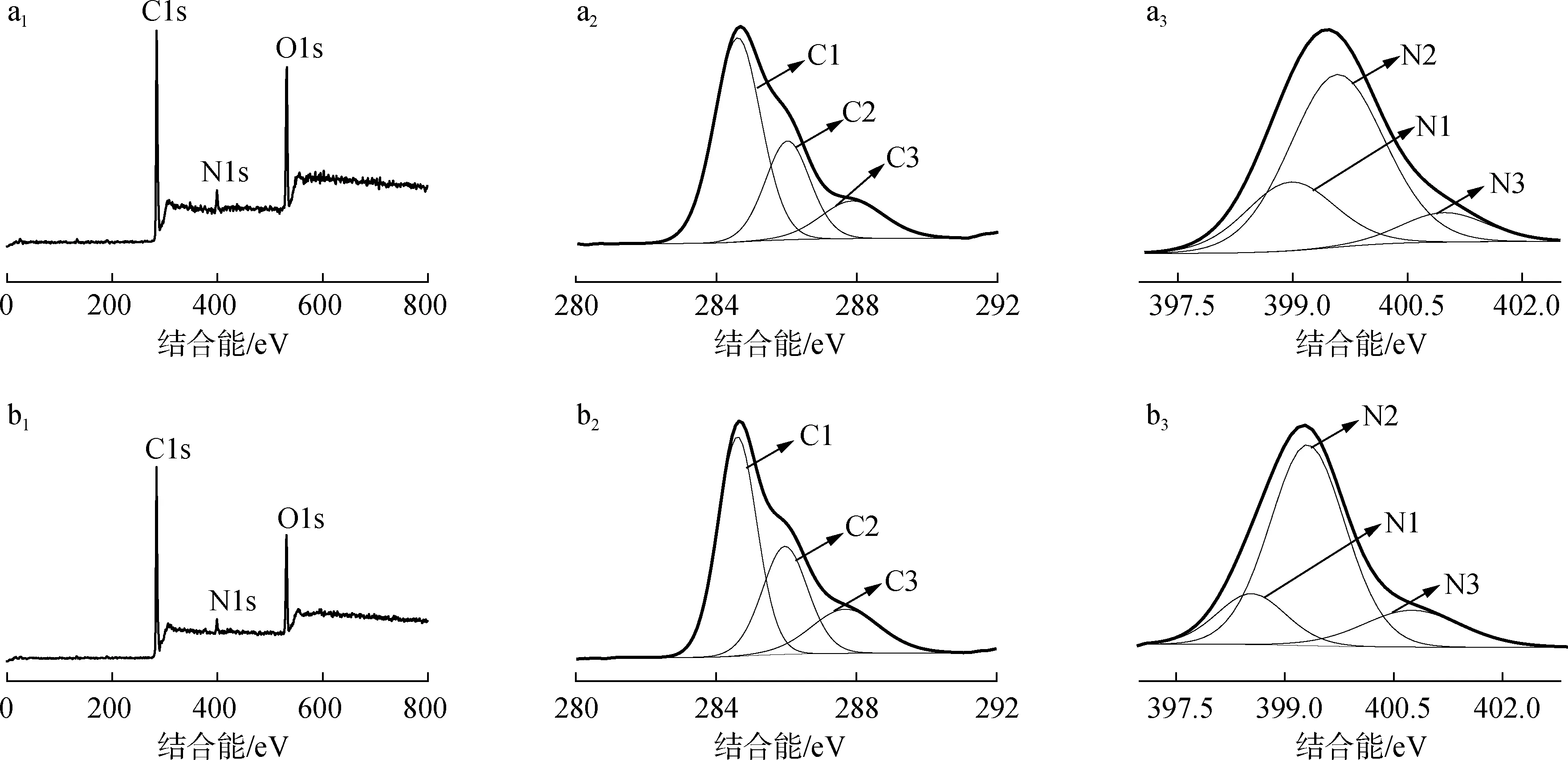

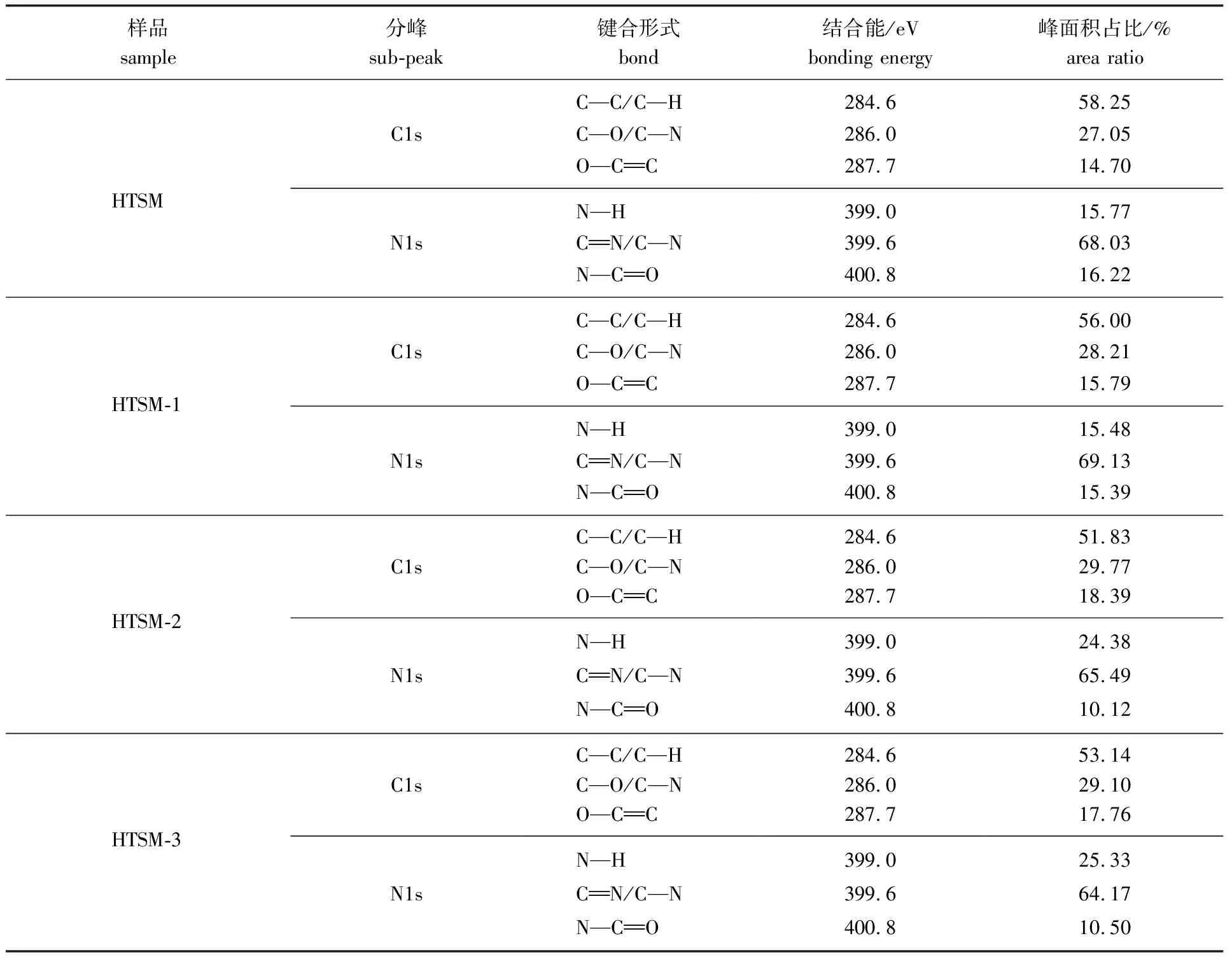

2.2.2XPS 分析 高温豆粕碱热活化改性前后的XPS分析结果见图3和表2。由结果可知,随着碱热活化改性中NaOH用量增加,高温豆粕表面的N元素含量逐渐增加而碳元素含量逐渐降低,说明在NaOH和加热的协同作用下,高温豆粕中大豆蛋白的球形结构打开,释放被包裹的活性基团并迁移到改性高温豆粉表面。

表2 不同NaOH用量下碱热活化高温豆粕的XPS的分峰数据

图4 高温豆粕改性前后的XRD谱图 Fig.4 XRD spectra of HTSM before and after thermo-alkali activation

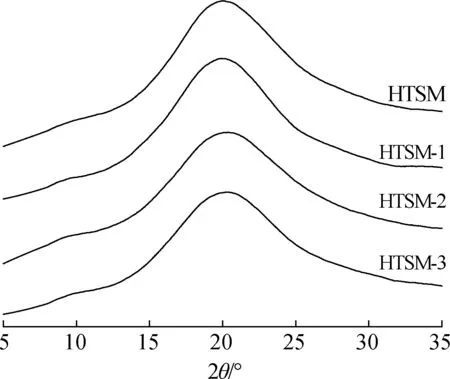

2.2.3XRD分析 高温豆粕碱热活化前后的XRD分析见图4。由图可知:随着NaOH用量增加,2θ=19.8°处代表大豆蛋白β折叠的特征吸收峰[14]明显降低,其结晶度从18.68%(HTSM)降为18.45%(HTSM-1),直至16.25%(HTSM-2)和16.34%(HTSM-3),2θ从19.8°位移到20.4°,进一步说明高温豆粕的碱热活化改性使得大豆蛋白的球形结构打开,部分有序排列被破坏。结晶度降低使得交联改性剂EMPA能够更为有效进入经活化改性的高温豆粕内部,与所释放的豆粕活性基团反应。

2.3 碱热活化改性对大豆蛋白胶黏剂的性能的影响

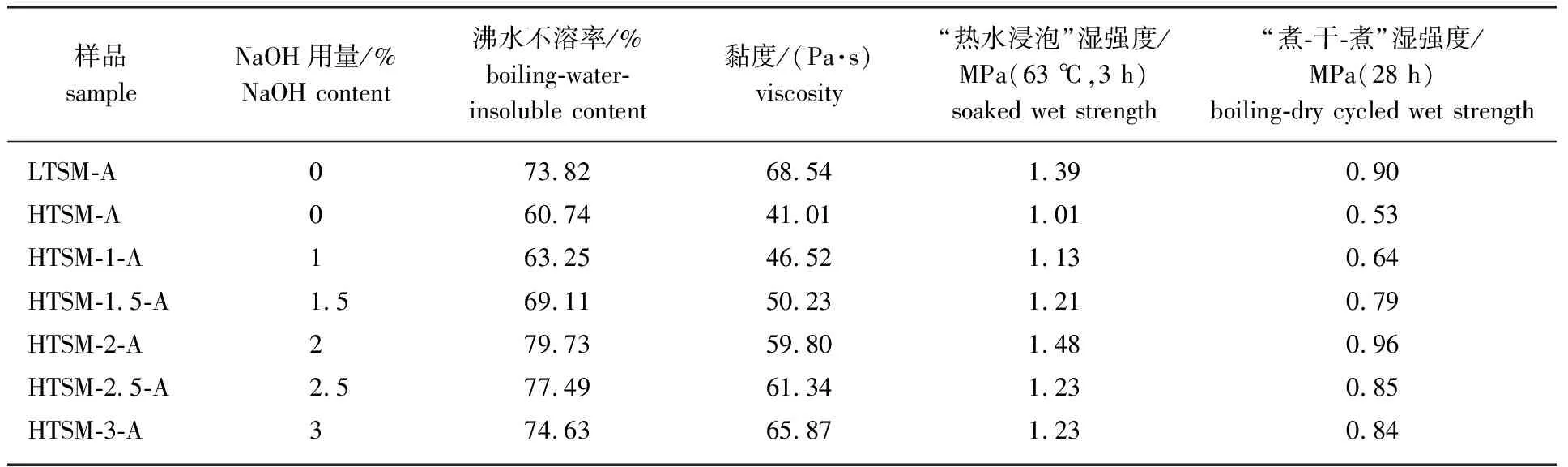

2.3.1沸水不溶率和黏度 NaOH对胶黏剂交联密度的沸水不溶率的影响见表3。由表可知,沸水不溶率在NaOH用量高于2%后开始下降,证实过高的NaOH用量不利于所调制胶黏剂的交联,影响了胶接耐水耐热性能。在相同配方和调制工艺下获得的HTSM大豆蛋白胶黏剂,其黏度随碱热改性的NaOH用量增加而逐渐增加,归因于增加NaOH用量使高温豆粕中更多大豆蛋白球型结构打开,更多蛋白分子链舒展,增加了分子间的氢键作用和链段纠缠;但由于变性大豆蛋白未完全活化,其舒展程度以及分子链间纠缠作用不及低温豆粕,导致各种碱热活化高温豆粕调制胶黏剂的黏度都低于低温豆粕制备的大豆蛋白胶黏剂。

2.3.2胶合性能 以不同NaOH用量对高温豆粕进行碱热活化改性,然后制备大豆蛋白胶黏剂。NaOH用量对胶黏剂胶合性能的影响见表3。

表3 大豆蛋白胶黏剂的沸水不溶率、黏度和胶合性能

由表3可知,未改性的高温豆粕(NaOH用量0%)所调制大豆蛋白胶黏剂的胶接耐水性能明显低于低温豆粕制备的胶黏剂,其II类耐水性能(“热水浸泡”湿强度)和I类耐水性能(“煮-干-煮”湿强度)分别为低温豆粕制的胶黏剂的72.7%和58.9%。结合表1的豆粕的乙醛值充分说明:高温制油工艺使得大豆蛋白严重变性,大豆蛋白的可交联活性基团显著降低,难以与交联剂充分交联形成足够的网络结构,耐水性能降低明显。对高温豆粕进行碱热活化,在NaOH和热的共同作用下通过球型大豆蛋白的展开释放被包裹的活性基团以及肽键水解,使其可交联活性基团含量增加而促进交联剂与大豆蛋白之间的交联,使得所制备胶黏剂的耐水性提升。适当增加NaOH用量(约2%)能使改性大豆蛋白的耐水性能提升,但是过高的NaOH用量(大于2%)会使高温豆粕脱去胺基和发生降解,其胶接耐水性能反而降低。

2.3.3固化和交联性能 各种固化大豆蛋白胶黏剂的FT-IR谱图见图5。

图5 大豆蛋白胶黏剂固化产物的FT-IR谱图(a)及其交联反应(b)

由图可知,其在3300 cm-1附近代表大豆蛋白胺基的吸收峰以及在1400 cm-1附近代表活化产生的羧基负离子吸收峰的红外吸收强度,都比相应高温豆粕的吸收峰(图2)有所降低,尤其是羧基负离子吸收峰基本消失,进一步说明碱热活化释放的胺基和羧基负离子都与交联改性剂EMPA的活性基团——氮杂环丁基发生了如图5(b)所示的交联反应[2,13],形成三维网络结构,从而导致胶黏剂的交联密度(见表3中的沸水不溶率)增加、胶接耐水性能提升。

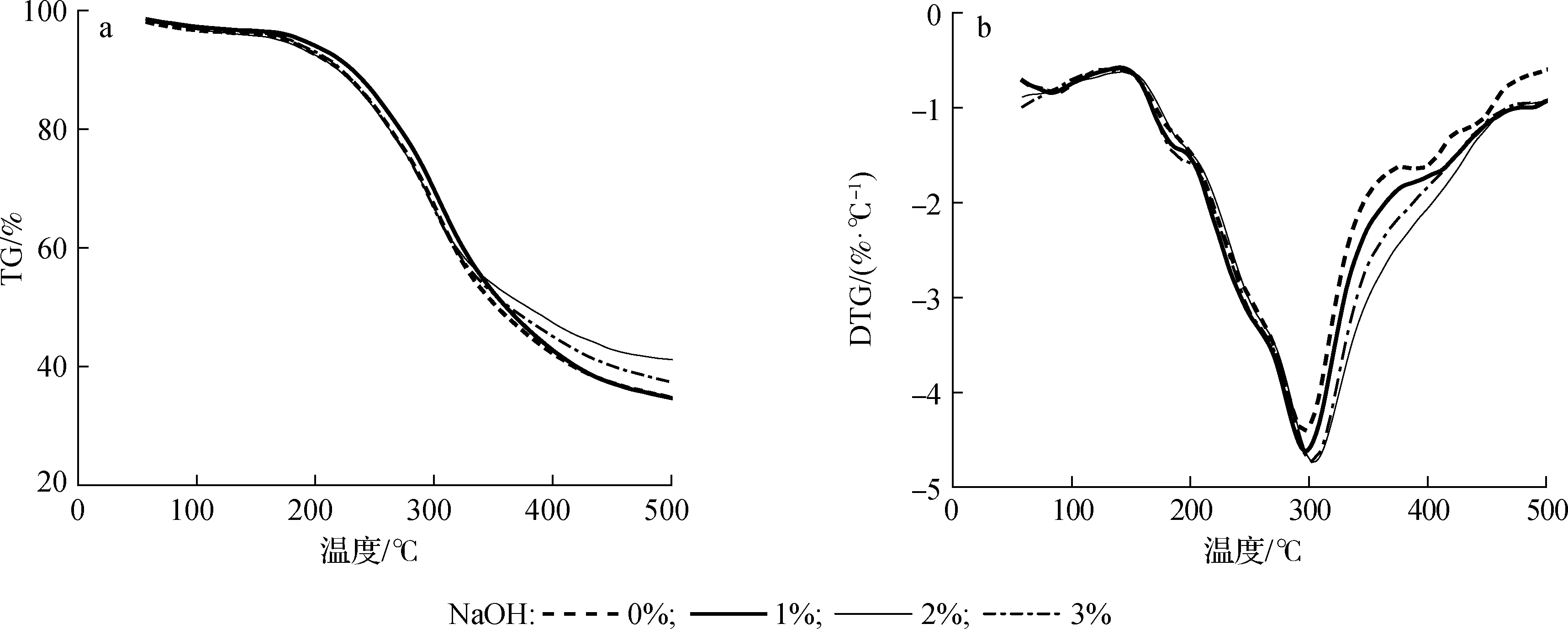

2.3.4TG分析 活化改性高温豆粕制备的胶黏剂的TG分析结果(图6)进一步证实这一点,即热重曲线中碱热活化改性大豆蛋白胶黏剂的热分解质量残留率及DTG曲线的最大分解速率温度都高于未改性高温豆粕(NaOH用量为0%)制备的大豆蛋白胶黏剂。NaOH用量为0、 1%、 2%、 3%时,相应的大豆蛋白胶黏剂的热分解残留率分别为31.83%、 32.30%、 40.87%和34.91%。

图6 NaOH用量对大豆蛋白胶黏剂TG(a)和DTG(b)曲线的影响

综上可见,使用2%NaOH溶液在(100±2) ℃对高温豆粕进行70 min的改性处理,能够有效实现高温豆粕粉的活化,得到的活化高温豆粕粉具有高含量可交联活性基团(乙醛值4.28 mg/g)。以碱性活化改性后的高温豆粕制备的大豆蛋白胶黏剂具有最好的胶接耐水性能(“热水浸泡”湿强度1.48 MPa、“煮-干-煮”湿强度0.96 MPa)、最大的热重质量残留率(40.87%)、最高的最大分解速率温度(306.1 ℃)、最大的交联密度(沸水不溶率79.73%),该条件活化的高温豆粕的反应活性与低温豆粕相当,并且其胶合性能略优于低温豆粕制备的胶黏剂。因此,NaOH用量为2%时碱热活化改性的高温豆粕能够满足木材加工用大豆蛋白胶黏剂的制备。

3 结 论

3.1碱热活化改性处理提高了高温豆粕的交联反应活性,使其能与交联剂发生有效交联并形成良好的交联网络结构。由活化高温豆粕所制备的大豆蛋白胶黏剂具有与低温豆粕胶黏剂相当的胶接耐水性能,解决了产量巨大的低成本高温豆粕制备大豆蛋白胶黏剂胶合性能不佳的问题。

3.2通过FT-IR、XPS、XRD分析碱热活化改性处理的高温豆粕,结果表明:碱和热的共同作用使高温豆粕中的大豆蛋白肽键水解产生可交联的胺基和羧基离子,同时结晶度降低,有利于交联剂进入豆粕内部,与胺基和羧基产生更为有效的交联反应。

3.3NaOH的用量对活化高温豆粕及其制备的胶黏剂的结构与性能有着重要影响,适当提高NaOH用量能够增加高温豆粕的反应活性,提高以其为原料制备的胶黏剂的交联密度与胶接耐水耐热性能,但NaOH用量过多会使活化高温豆粕发生脱氨反应及降解反应,碱热活化改性高温豆粕的最适宜的NaOH用量为高温豆粕质量的2%。此时改性高温豆粕的乙醛值为4.28 mg/g,相应胶黏剂的黏度59.8 Pa·s、“热水浸泡”湿态胶合强度1.48 MPa、“煮-干-煮”湿态胶合强度0.96 MPa,相应胶黏剂固化产物的沸水不溶率79.73%、热分解残留率40.87%,最大分解速率温度306.1 ℃。