基于永磁形状的BLDC永磁电机转矩分析与优化

胡 锐,杜 怿

(江苏大学 电气信息工程学院,江苏 镇江 212013)

0 引 言

转子永磁型(Rotor Permanent Magnet motor, RPM)电机因其功率密度高、运行效率高、结构简单等特点被应用于各行各业。按空载感应电动势波形,可将RPM电机分为具有正弦波空载感应电动势的永磁同步(Permanent Magnet Synchronous, PMS)电机和具有梯形波空载感应电动势的无刷直流(Blushless DC, BLDC)电机两大类。为实现平滑的转矩输出,上述两种永磁电机通常分别采用正弦电流和梯形波电流驱动。然而,受空载感应电动势波形畸变的影响,电机的输出转矩仍然存在脉动,从而引起振动、噪音等问题。虽然可以基于谐波注入法[1]等驱动控制策略,实现转矩脉动的有效抑制,但无疑会增加驱动控制难度和成本。因此,对电机空载感应电动势波形进行优化,使其具有理想正弦波形或理想方波,是有效降低脉动,提高转矩输出性能最有效手段之一。

相比PMS电机,BLDC电机具有功率密度大、控制简单和驱动系统成本低等优势,因此在家用电器、工业生产等领域得到了广泛应用。然而,现有文献大多围绕如何提高PMS电机空载感应电动势的正弦度展开。例如采用分数槽短距绕组[2]、斜极斜槽设计[3]等,但该类方案将不可避免地引起转矩和功率密度的下降。永磁电机基于永磁体产生励磁磁场,而电枢绕组则通过匝链变化的永磁磁场产生感应电动势,因此,通过对磁极的优化设计获取所需的气隙磁密,可以有效改善PMS电机空载感应电动势波形。例如通过Halbach永磁阵列的合理设计,可以获取接近正弦的气隙磁密,并基于其特有的单侧磁场增强特点有效提升电机的转矩输出能力[4],但Halbach永磁阵列的设计与制造成本相对较高。

采用合理设计永磁体极弧系数、倒角或偏心等方式[5-6],直接改变永磁体形状同样可以改变气隙磁密波形,但大多文献均采用试凑或逐步扫描等方法,缺乏理论依据。根据等效磁路法,文献[7]提出永磁体形状函数的概念,即将永磁体径向厚度设计为正弦形状,并通过注入3对极、5对极等不同奇数对极分量的方法,以获取具有与永磁体径向厚度类似的气隙永磁磁密分布,进而实现一台PMS电机空载感应电动势波形的优化,为永磁体形状设计提供了理论依据。在此基础上,文献[8]考虑了极间漏磁、曲率和齿槽效应对气隙磁密的影响,进一步对永磁体形状函数进行了优化[9]。事实上,PMS电机理想空载感应电动势为正弦波,即仅含有一种成分,但BLDC电机的梯形波空载感应电动势则可以理解为由无数多种谐波组合而成,因此,相比而言,获取理想梯形波空载感应电动势需考虑的因素更多,难度更大。

2017年,东南大学程明教授提出气隙磁场统一调制理论,将电机抽象为初始磁动势源、调制器和滤波器三要素的级联,此时空载感应电动势可以认为是有效气隙谐波磁场与绕组有效耦合的产物,将其与永磁体、定子齿等尺寸参数解耦,从而为从气隙磁场入手改善电机感应电动势波形系数提供了理论依据。本文根据气隙磁场调制统一原理,从初始磁动势源入手,通过对BLDC电机永磁体径向厚度的设计,优化该类电机的励磁磁场气隙磁密波形,从而获取理想的空载感应电动势波形,最终实现永磁体利用率的增加和转矩脉动的降低。

以三相24槽4极表贴式BLDC电机为例,本文首先对电机拓扑结构和转矩形成机理进行介绍;其次,根据等效磁路法,推导了励磁磁场气隙磁密及空载感应电动势与永磁体形状函数之间的解析关系;最后根据标准梯形波空载感应电动势逆向得出理想的气隙磁密,对永磁体径向厚度进行优化。结果表明,优化后的永磁体结构使该电机空载感应电动势波形更接近理想梯形波、电机转矩脉动大幅降低、永磁体利用率升高,从而验证了理论分析和计算结果的合理性。

1 电机结构

常见的三相BLDC电机极槽配比有6-4极、9-10极、12-4极、24槽4极、36-6极和48-8极等。定子槽数较少时,具有加工简单、槽满率高等优势,但通常空载感应电动势波形不够理想;而定子槽数较多时,由于引入了丰富的气隙磁密谐波,一定程度上有利于梯形空载感应电动势的形成,但却往往存在加工难度增加、槽满率降低等问题。本文以现有的三相24槽4极表贴式BLDC电机为例进行讨论。如图 1所示,电机包括定子和转子两部分,转子上表贴4块永磁体,相邻永磁体充磁方向相反,为尽可能提高电机转矩密度,采用单层整距绕组形式。

图1 24槽4极表贴式单层整距BLDC电机拓扑结构

2 BLDC电机运行原理及气隙磁密分析

忽略齿槽转矩,由电机学基本原理,当通入120°导通的三相对称理想矩形波电流时,三相24槽4极表贴式BLDC电机的转矩可计算为

(1)

式中,E和I分别为各相空载感应电动势和电流幅值,ωr为转子转速。当空载感应电动势为120°三相对称梯形波时,转矩脉动为0。永磁电机的各相空载感应电动势可表示为

(2)

式中,Ep和ψPMp为各绕组的空载感应电动势和永磁磁链,下标p为U、V和W三相,t为时间。通过对励磁磁场气隙磁密的积分可计算出每个线圈匝链的永磁磁链,并由此可得各相的永磁磁链[10]。

(3)

式中,ψPMp和ψPMpm分别为各相永磁磁链和各个线圈的永磁磁链,Bnmax和θn(t)分别为第n对极磁密谐波的幅值和相位,rsi和la分别为电机定子内径和轴长,θm1和θm2为某线圈两线圈边的机械角度,θ为气隙位置,Ncoilm为各线圈匝数,m为线圈个数,本文中m=4。

由磁场调制原理可得由永磁体或电枢绕组产生的气隙磁通密度为

(4)

式中,Fag(θ,t)为永磁体或电枢绕组产生的气隙磁动势,Λ(θ)为包括定子齿槽效应在内的气隙磁导,pr为永磁体极对数,Nst为定子齿数,Λ0、Λk、Fagj分别为傅里叶系数,j为正奇数,k为正整数。

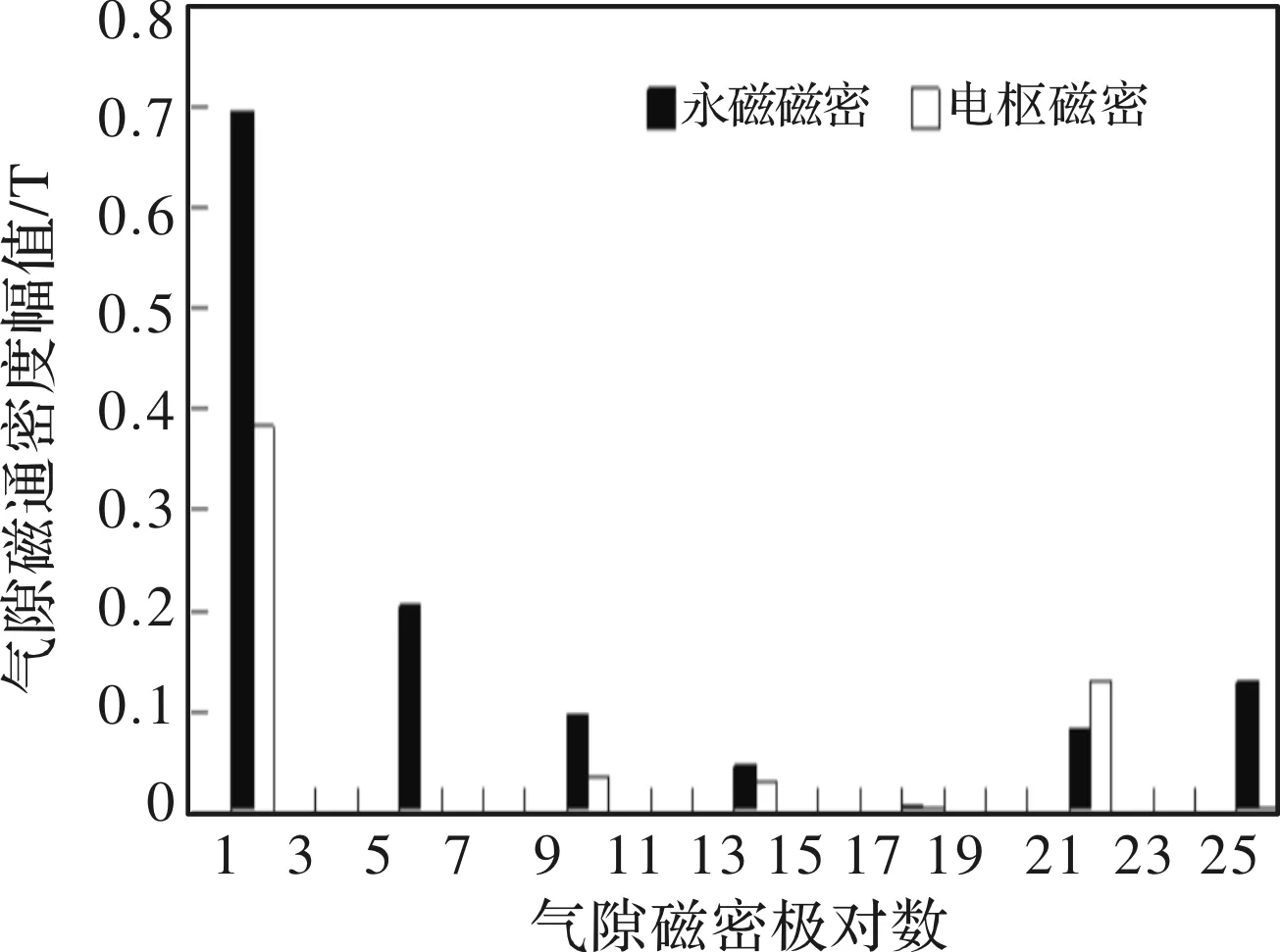

图2 永磁磁密谐波和电枢磁密谐波对比

图2为24槽4极BLDC电机气隙磁密频谱分析,主要包含2对极、6对极、10对极、14对极等主要极对数谐波。可见,受永磁磁动势本身及定子齿槽对永磁磁场的调制作用,BLDC电机内气隙磁密十分复杂。

忽略齿槽效应和高次谐波的影响,永磁磁场气隙磁密Bg(θ)可表示为

(5)

或进一步表示为

(6)

式中,Bgncos(nθ)为n对极气隙磁密,系数kn为Bgn与Bg2的比值。

然而,由式(4)不难发现,不同的j和k取值有可能获得相同极对数的磁密谐波,但这些具有相同极对数的谐波的旋转速度却可能并不相同,进而有利于理想梯形波空载感应电动势的形成。因此,在通过永磁体形状优化空载感应电动势波形时,需考虑气隙磁场调制导致的具有相同极对数不同旋转速度谐波的影响。忽略高次谐波,且当仅考虑气隙磁导的直流分量和一次分量时,n对极的谐波可分解为三个分量,即:

Bn(θ,t)=Bn0cos(nθ-nωrt)+

Bn1cos[(Nst-n1)θ+n1ωrt]+

Bn2cos[(n2-Nst)θ-n2ωrt]

(7)

其中,Bn0cos(nθ-nωrt)为n对极初始磁动势被磁导直流分量调制后产生的磁密,调制后极对数仍为n,Bn1cos[(Nst-n1)θ+n1ωrt]和Bn2cos[(n2-Nst)θ-n2ωrt]分别为n1对极磁动势和n2对极磁动势被磁导一次分量调制后产生的磁密,调制后极对数也为n。

由气隙磁场调制理论可知,影响气隙磁密分布的主要因素为“三要素”中的调制器和初始磁动势,因此,本文针对永磁体进行优化进而实现对永磁磁场的优化。

另一方面,由电机学原理可知,受定子齿槽影响,永磁电机气隙磁动势Fs可计算为

(8)

式中,Bg为忽略定子齿槽时气隙磁密,Rg、Rg′和RPM分别为电机气隙磁阻、计及定子齿槽效应后的气隙磁阻和永磁体磁阻[11]。

忽略定子齿槽效应时,24槽4极BLDC电机气隙磁密频谱如图所示,各次磁密可表示为

Bgn(θ)=Bgncos(nθ)

(9)

其中,Bgncos(nθ)为忽略定子齿槽时n对极气隙磁密,其谐波频谱如图3所示。

图3 忽略定子齿槽效应时的气隙磁密谐波

由式(7)~式(9),可得:

(10)

式(10)反应了有槽电机中n对极气隙磁密的三个分量幅值与相应无槽电机n、n1和n2对极气隙磁密之间的比例关系。由有上述分析可知,比例系数RΛ0和RΛ1/2仅与电机定子齿槽结构尺寸相关,换言之,当电机的定子尺寸固定不变时,上述比例系数也固定不变,并可基于有限元仿真结果通过待定系数法求得,进而可以由无槽电机气隙磁密求得相应有槽电机的气隙磁密。而针对无槽电机永磁体形状的优化获取理想空载感应电动势则可通过简单的等效磁路法进行[7-9]。

3 永磁体形状的优化

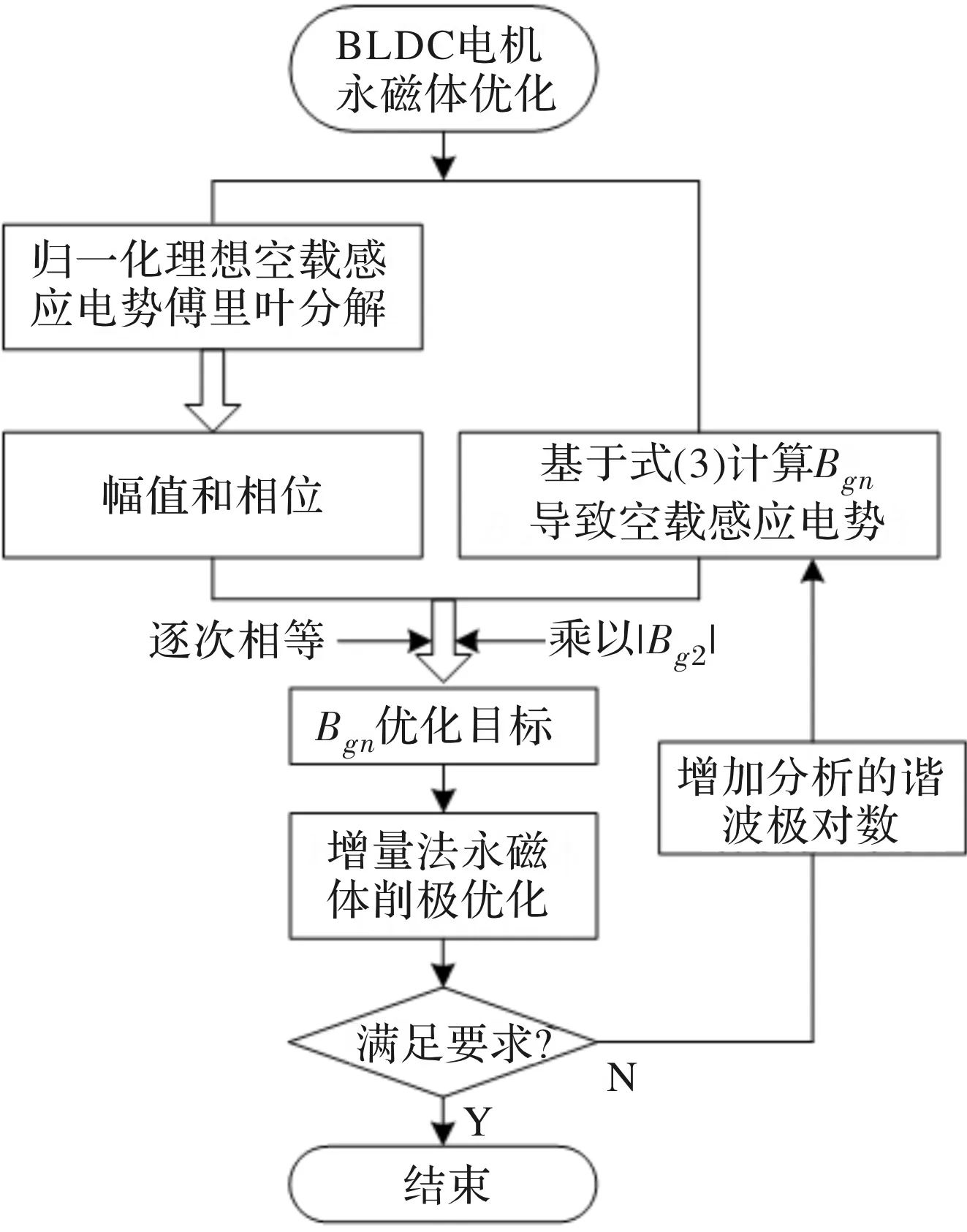

鉴于电机气隙磁密和空载感应电动势之间的对应关系,本节基于可形成梯形波空载感应电动势的理想气隙磁密对电机永磁体形状进行优化。优化流程如图4所示。并对其做如下解释:

(1)优化过程中以理想梯形波为优化目标,因此,首先将归一化的理想梯形波傅里叶分解,得到Ep各次谐波的幅值和相位。

(2)将式(7)和式(10)代入式(2)和式(3),列出以无槽电机各次气隙磁密为变量的有槽电机的空载感应电动势各谐波的计算式。

(3)将步骤1和步骤2中得到的空载感应电动势按次连列,求得能够形成归一化理想空载感应电动势所需的忽略齿槽效应时电机气隙磁密表达式,并将其归一化,得到式(6)中各项系数。

(4)为尽量减小永磁体削极导致的电机功率密度的下降,优化过程中永磁体最厚处的厚度保持不变。因此可以认为优化前后气隙磁密基波分量的幅值保持不变。此时,可以将步骤3得到的各次磁密幅值与原始电机气隙磁密基波分量幅值|Bg2|相乘,得到各次谐波磁密的优化目标。

(5)采用增量削极方法设计永磁体径向厚度。具体方法如下:

忽略永磁体极间漏磁、定子齿槽效应和曲率对气隙磁密的影响,当永磁体径向厚度一致时,气隙磁密为矩形波,矩形波幅值可表示为

(11)

式中,Br为永磁体剩磁,l为气隙与永磁体径向厚度之和。

当永磁体径向厚度中注入谐波,即永磁体径向厚度不一致时,n对极气隙磁密的变化与注入的永磁体径向厚度谐波hn(θ)之间的关系可表示为

(12)

其中,ΔBgn(θ)为注入的n对极永磁体导致的n对极磁密,因此可求得永磁体削极过程中n对极形状需要改变的厚度。

此时的永磁磁场气隙磁密可表示为

Bg(θ)=Bgn0(θ)+ΔBg(θ)

(13)

此时永磁体形状函数为

(14)

式中,h0为优化前永磁体径向厚度,hn为需要改变的各次谐波形状厚度。

(6)对比优化前后电机的电磁性能,如设计结果符合要求,则优化过程结束;如仍不满足,则增加步骤3中分析的谐波次数以增加分析精度,改善效果。

图4 BLDC电机永磁体形状优化流程

按照以上优化方法,对一台24槽4极BLDC电机永磁体形状进行优化,电机的原始参数如表1所示。

表1 原始结构24槽4极电机关键参数

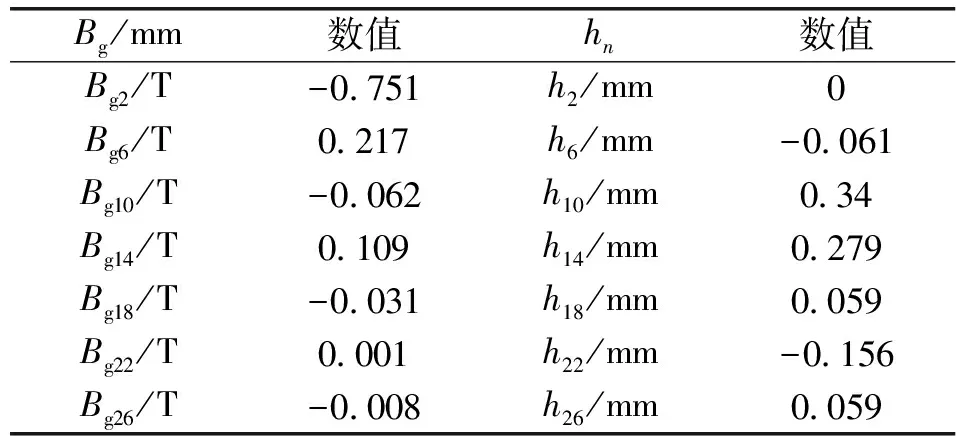

本文取前26对极气隙磁密进行削极优化,根据本文提出的优化方法,可以得到气隙磁密幅值目标参数和相应的形状函数系数如表2所示。

表2 气隙磁密幅值目标参数和相应的形状函数系数

本文基于式(12)、式(13)和式(14)对永磁体进行削极,优化后永磁体形状如图5所示。

图5 优化后的永磁体结构

优化后的未计及齿槽效应的主导次数初始气隙磁密为

Bg(θ)=Bg2cos(2θ)+Bg6cos(6θ)+

Bg10cos(10θ)+Bg14cos(14θ)+

Bg18cos(18θ)+Gg22cos(22θ)+

Bg26cos(26θ)=-0.754cos(2θ)+

0.218cos(6θ)-0.061cos(10θ)+

0.111cos(14θ)-0.034cos(18θ)+

0.003cos(22θ)-0.017cos(26θ)

(15)

4 性能分析与比较

为验证上述理论分析和优化方法的有效性,本文基于有限元软件构建了24槽4极BLDC电机模型,并对其相关电磁性能进行求解和分析。

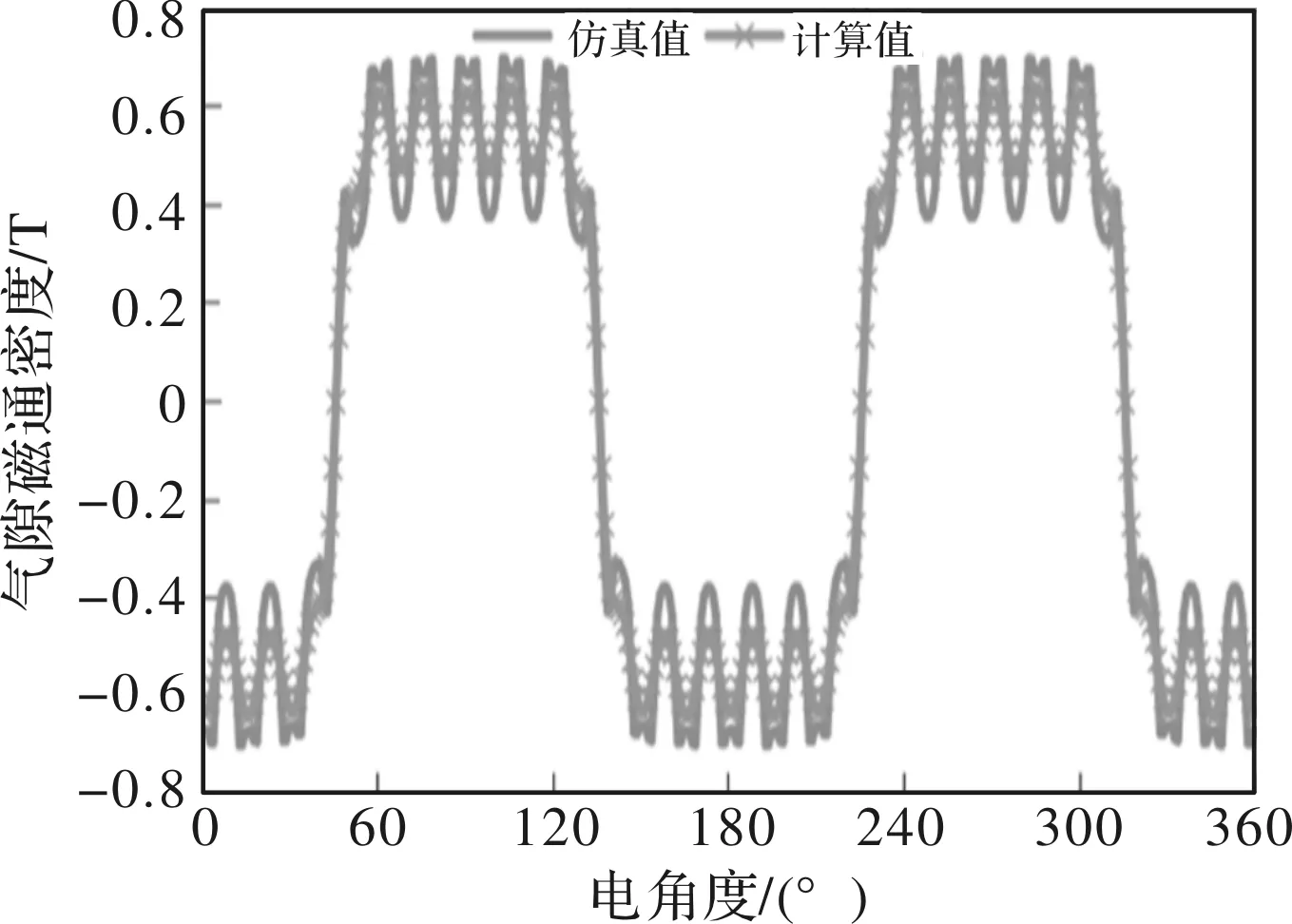

图6为气隙磁密计算值与仿真值波形,可见,两者十分相似,验证了磁密计算方法的正确性。

图6 优化前电机初始时刻磁密波形仿真值与计算值

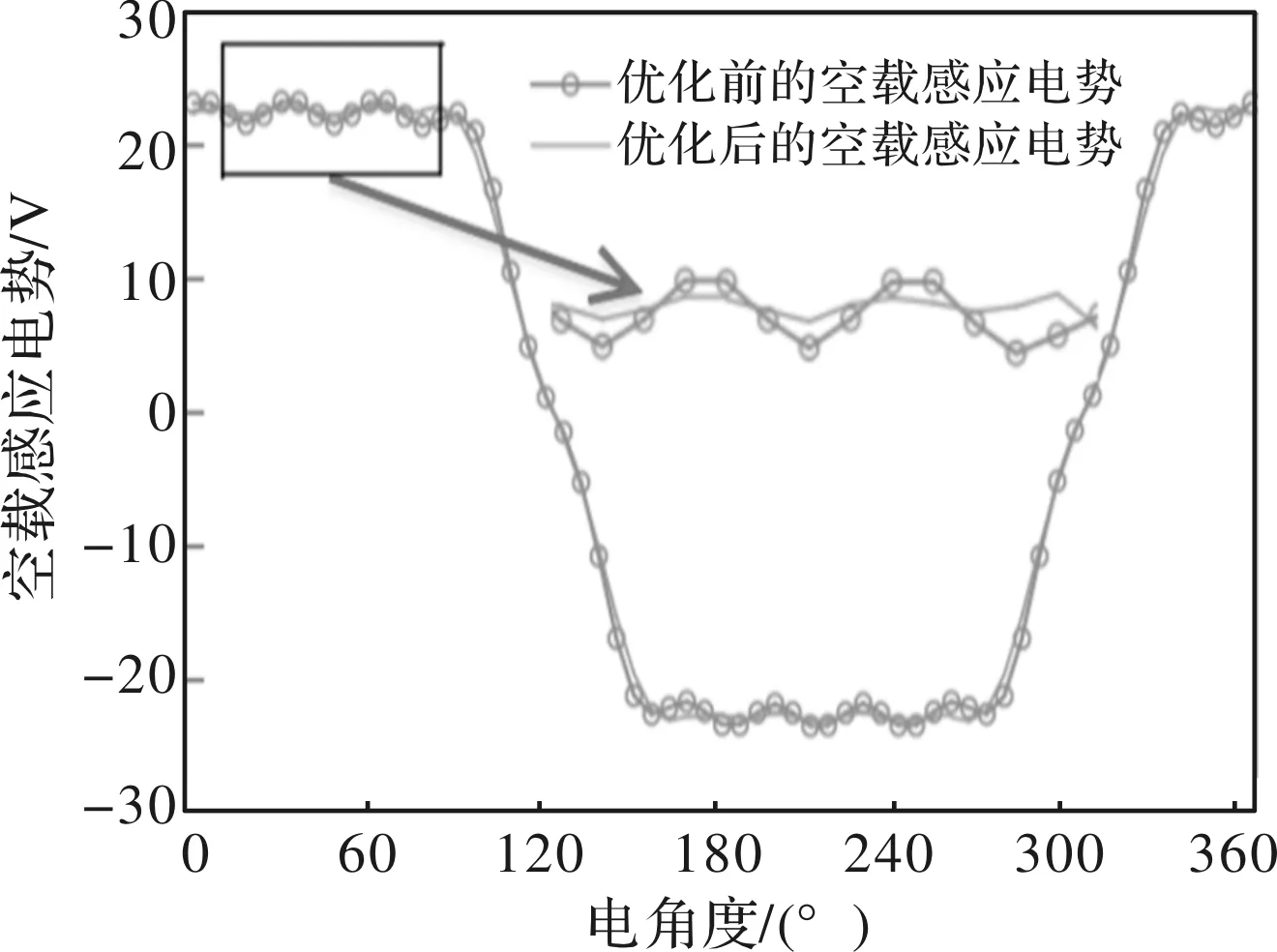

图7和图8为优化前后气隙永磁磁密波形与空载感应电动势的有限元仿真结果。采用谐波削极方式优化后的电机空载感应电动势平顶部分波动约减小了53.3%,由此可见,优化后的气隙永磁磁密是形成理想梯形波空载感应电动势的有利因素。

图7 优化前后初始时刻气隙永磁磁密仿真值

图8 优化前后空载感应电动势仿真波形

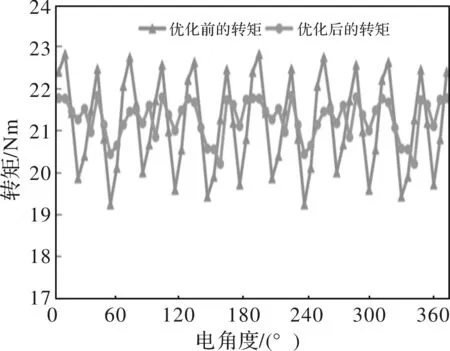

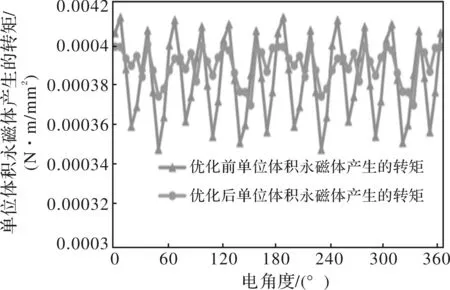

图9~图11展示了优前化后电机转矩变化情况。

图9 优化前后的转矩

图10 优化前后单位体积永磁体产生的转矩

图11 优化前后电机定位力矩

与初始结构的电机相比,满载情况时,优化后电机的转矩平均值约为21.27 Nm,相比优化前提升约0.61%;由于永磁体削极优化方式减小了永磁体用量,因此,优化后电机的单位体积永磁体产生的转矩平均值约提升了1.78%。优化后电机的空载感应电动势更接近于理想梯形波,当采用理想梯形波电流驱动时,电机的输出转矩将更为平滑,由图可得,优化后电机的转矩脉动约为7.6%,相比优化前减小了54.9%,其中定位力矩波动约减小了58.8%。

5 结 论

本文研究了极槽配比为24槽4极、初始功率等级为2.66kW的整数槽永磁无刷直流电机。本文基于表贴环形永磁体的初始24槽4极电机结构进行优化,分析了影响电机气隙磁密、空载感应电动势波形系数的因素,从气隙磁密角度解释了电机空载感应电动势波形的成因,通过采用对永磁体进行削极优化的方式改善了电机空载感应电动势波形、减小了电机永磁转矩脉动。基于有限元仿真对电机的气隙磁密、磁场分布、空载感应电动势、转矩等进行了分析和计算。仿真结果验证了理论分析和所提方案的合理性。