长庆油田低渗透油藏井筒配套技术应用研究

殷 宏

(长庆油田公司第六采油厂,陕西西安 410200)

1 低渗透油藏概况

长庆油田第六采油厂低渗透油藏储量丰富,含油面积100km2,探明地质储量约10.5亿t,动用地质储量2.5亿t,可采储量4 975万t,标定采收率19.9%。长庆油田地处鄂尔多斯盆地南部的黄土高原,地表沟壑纵横环境及自然条件十分复杂。到目前为止,已开发29个油田,油水井6 803口,平均单井日产液5.9m2/d,日产油3.0t。主要开发层位为侏罗系延安组和三叠系延长组。延安组油层埋深1 100~2 000m,有效渗透率(10~100)×10-3um2,孔隙度13%~17%。三叠系延长组油层埋深650~2 100m,有效渗透率(0.3~1)× 10-3μm2,孔隙度11%~13%,属特低渗透油田,不压裂无初产,需采用大型水力压裂投产[1]。

近年来,针对低渗透油藏开发过程中存在非均质性强,大斜度井多,低产低液井多等问题,开展了举升工艺、卡封工艺等井筒配套工艺技术的研究与应用,形成了小泵深抽、连续杆深抽、高温电泵深抽等系列举升工艺,以及防偏磨治理工艺、清防蜡工艺、油层保护等举升配套工艺,为低渗透油田的持续稳定发展提供了有力的技术支撑。

2 井筒举升配套工艺技术

2.1 井筒举升工艺

低渗油藏存在一些固有的缺点,比如能量不足,产量不高,并且有着较深的液面,因此要采用机械深抽工艺来操作,但是具体用哪种机械来操作还需要进行不断地试验,在多次测试后,开发出三种方法,分别是采用小泵、连续杆和高温电泵来进行深抽。

2.1.1 小泵深抽工艺

小泵深抽工艺也在不断地发展和更新,根据小泵的不同尺寸又分为很多类型,悬挂泵具体的规格分别是∮32mm,∮38mm和∮44mm,配套都是12型游梁机或700型皮带机。

∮44mm悬挂泵的泵下深度为1 800~2 000m;∮38mm悬挂泵的泵下深在2 000~2 200m。有些井经常出现套压较高的情况,恰恰可以利用套压强这个特点再配合使用小泵长尾管深抽技术,对于这种技术中的尾管长度可以适当进行调整,一般是长600m比较适宜,运用这种技术工艺井的代表是车古201-斜8井,由于这个井就存在套压高的实际情况,具体为5.0MPa,所以在2005年11月就已经采用了这种工艺,这个井的泵下深度为2 199.52m,用了这个技术以后,出油量有了较大提升,增加6.0t/d,累增油1 983t。

32mm悬挂泵的泵下深在2 300~2 500m。从当前情况来看,已经有十二口井运用了这种技术,并且都取得了很好的效果,义43井就是其中之一。这个井起初在供液方面总出问题,仅在2009年就出现了3次问题,到10月更是不再出液,基于这种情况,进入2010年后,就开始将∮32悬挂泵深抽工艺引进来,刚刚投入使用的最初级阶段,每天出液量为4.8t,每天出油量为4.4t,同时也能够具有连续性,现在来看每天出液4.2t,每天出油3.9t,累增油2 125t。

2.1.2 连续杆深抽工艺

针对低渗透油田油井由于供液能力差,液面下降快,产量递减幅度大,有效提液量减少,以及抽油杆柱易断脱或杆管偏磨等问题,应用连续杆深抽工艺,解决了低渗油田超深抽问题[2]。该工艺技术有一定的优势:

(1)连续抽油杆是整体的一根杆,只有头部和尾部有衔接的节点,中部不存在接头处,这样就可以避免出现经常需要维修的问题,因为长期使用以后接头处会有磨损、腐蚀或者松动的情况。

(2)这种工艺所用的是断截面的设计,不仅兼顾了科学性,还尽量使得抽油杆和油管在工作时不会大面积磨损。

(3)连续抽油杆不像以往的设备采用的是活塞技术,这样不仅能够推动杆柱以更快的速度降落,同时也使得冲击的过程延长,继而提升了产量。

(4)如果连续抽油杆的直径稍大,也能够套入到比它小的油管中,所以能够缓冲杆柱的压力,而下泵深度可达到1 500m以上,能够有效提高油井产量。

该工艺在采油六厂共实施45口井,泵挂深度在1 500~2 000m,初期平均单井日增油4.2t。

2.2 井筒举升配套工艺

2.2.1 清防蜡工艺

根据不同区块油藏特点,开展了不同清防蜡工艺技术的研究与应用,包括机械清蜡、热力清蜡、化学清防蜡、防蜡杆防蜡、空心杆热洗清蜡、电磁防蜡器防蜡等清防蜡工艺。

2.2.1.1 空心杆热洗清防蜡技术

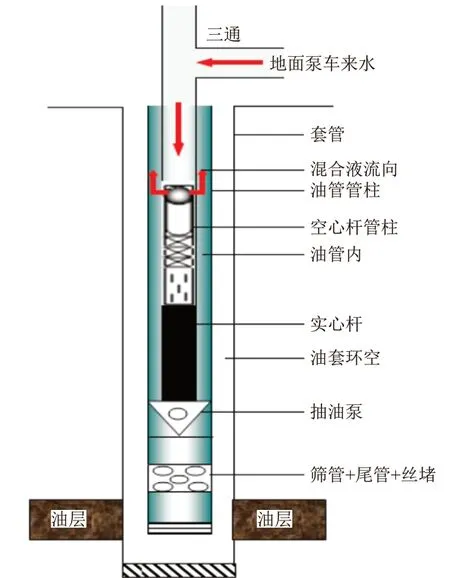

针对热洗清防蜡工艺热效率低,用的洗井液多,而且影响抽油泵的时效,对敏感性油层还可能造成伤害等缺点,研究推广了空心杆热洗清防蜡工艺。其原理是将空心抽油杆下至结蜡深度以下50m,下接实心抽油杆,热载体从空心抽油杆注入,经空心抽油杆底部的洗井阀正循环,从抽油杆和油管的环形空间返出(图1)。

图1 空心杆热洗清防蜡工艺管柱示意图

该工艺具有两大优点:一是彻底避免了油层污染;二是由于减少热水介质的循环容积,提高了热效率和热洗质量,缩短了施工时间、热洗后油井排水时间,提高了油井有效生产时率。目前该工艺已推广应用了65口井,热洗后油井排水时间小于12h,比传统泵车洗井后排水时间减少3~4d,油井洗井周期平均延长30d,应用情况好,有进一步推广的空间[3]。

2.2.1.2 自喷井清防蜡技术

随着自喷井开发的深入,地层能量降低,井口温度也随之降低,原油中溶解的蜡开始析出,造成油井结蜡。自喷井结蜡问题是影响自喷井产量的重要因素之一,为了延长自喷井生产周期,依据各井套、油压的高低,井筒内部管柱情况,各井油质情况,经过实践和分析,对清蜡技术手段逐步拓宽,主要采取了以下4种清蜡方式,确保自喷井自喷生产最优化,实现了长期稳定生产。

(1)直流电动绞车机械清蜡技术代替人工机械清蜡。电动清蜡绞车解决了原来人力操作费时费力,效率比较低的问题。

(2)热油介质清蜡为机械清蜡的有益补充。对于油压套压不高的井,或因其他原因无法正常实施绞车清蜡的井,使用热油清蜡是一种较为理想的清蜡方式。

(3)清防蜡药剂清蜡技术作为辅助清防蜡技术。

(4)多种清防蜡技术有机结合。对同一口井不局限于一种单一的清蜡方式,采取多种有效措施配合实施。通过实践发现,多种措施综合清蜡效果更为明显,由于清蜡方式作用机理及效果不一样,相互间起到了互补作用。主要模式有电动绞车+热油介质、电动绞车+清防蜡药剂、电动绞车+热油介质+清防蜡药剂、热油介质+清防蜡药剂。

2.2.2 偏磨治理工艺

为了摸索低渗透油藏抽油井杆、管偏磨的分布规律,对发生杆、管偏磨的抽油井进行了统计分析,有以下特点:

(1)偏磨位置:具体来看偏磨率比较高的位置是从泵挂到它以上400m的地方,偏磨占79.16%,另外的位置就是造斜点附近100m以内,磨损占6.82%。

(2)偏磨位置或具体的程度:接口的地方在抽油杆上是磨损最严重的,接箍的地方有时候会掉落,有时候出现大块磨损,但是杆体通常磨损较小;对于油管来说,通常是内部的管壁上出现不平整的迹象,严重时也可能出现缝隙。

(3)沉没度是最可能影响油管和抽油杆磨损程度的因素,深度过低和过高都可能会产生更大的磨损,这个深度数值在150~600m时,磨损程度会减少。

(4)产生偏磨有很多原因,但是根据研究分析发现,井斜角的影响较小。

(5)在偏磨井的数量中,4/5都是含水量较多的,一般来说都会达到3/5的水量。

2.2.3 偏磨治理的主要技术

2.2.3.1 杆管综合配套技术

抽油管扶正与拉伸可以用来帮助减轻杆、管的磨损程度,对管的扶正其实就是将杆和管尽量分开,不会因为长期的工作而碰撞和摩擦,继而产生不同程度的磨损。拉伸原理主要油管锚定技术、抽油杆底部加重技术,使抽油杆处于拉伸状态,使中和点下移,减少了油管、抽油杆的磨损。

通过统计分析,采用扶正加拉伸技术治理的偏磨井平均免修期延长110 d。

针对深抽井杆柱扶正和拉伸技术治理偏磨出现加重杆偏磨、弯曲变形,开发加重杆调弯防脱扶正器,解决了加重杆的偏磨问题。

让抽油杆呈现出转动的状态,这样一来即便产生摩擦也是非常均匀的,磨损程度也会差别不大。如果用这样的方式减少磨损,就必须用到一种装置,那就是抽油杆旋转器,使抽油杆和油管均匀磨损。主要应用于低效益的偏磨油井上,是一种经济有效的防偏磨工艺。在全厂共实施7口井,平均免修期为283d,延长免修期70d。

2.2.3.2 腐蚀偏磨油井的保护技术

采用阴极保护器治理。对于有些井所开采的液矿化度较高,并且还经常会有一定的腐蚀性,这样的井所使用的杆管更容易出现磨损的情况,严重的话还有可能造成油管渗漏,或者杆掉落的情况,这时可以采用阴极保护器、杆管配套措施。具体会在两个井中进行操作,如果期间进行了治理,那么在此之前的免修期70d,在此之后可以将时间再延六个月。

使用抗磨耐蚀油管和DSW抽油杆治理。抗磨耐蚀油管内部使用具有自润滑和超硬金属等多种料与环氧、尼龙等树脂复合而成的粉末涂料涂覆在油管内壁,形成一种耐磨和优良防腐性能的保护层,该涂层能将腐蚀性介质与油管本体彻底隔离,DSW抽油杆是在高强度抽油杆外表面镀一层惰性元素,使抽油杆得到较好的保护。共治理6口井,如果期间进行了治理,那么在此之前的免修期156d,在此之后可以将时间再延289d。

使用内衬油管配套小直径接箍治理。这种油管与其他不同之处在于它的内壁上会有非常光滑的一层膜,也正因为它光滑的性质,所以内部的摩擦力非常小:该油管材料优质,柔软又不失韧性,并且比一般的材料更具有抗腐抗磨的特性;接箍处如不好好处理,很容易出现问题,所以在选择材料时,首要考虑的就是耐磨性,有22口井分布在渤南、大北等油田,与之前相比,平均免修期延长五个月。

2.2.3.3 利用测试资料的优化管柱、减少偏磨

陀螺测斜技术的应用。部分老井没有井身轨迹资料,在偏磨井治理方案的构思时,可用的资料不多,可以通过陀螺测试曲线将井斜角固定好,还要考虑到方位角变化,验证目前井身轨迹现状,使方案的设计更加有针对性,从而最大限度地提升治理效果。我厂引进了陀螺测斜仪,为治理偏磨井,提供井身轨迹数据。目前应用3口井,效果良好。

油管无损检测技术的应用。油管无损检测技术利用缺陷油管的漏磁原理,通过油管现场无损检测系统软件检测,并以曲线的形式在线显示出来。很多油田用的这个工艺,比如渤南油田、大王北油田等,可有效地将带伤油田评估出来,具体数值是5 200m以上。

2.2.4 井筒油层保护工艺

低渗透油田中有大量油井需定期热洗清蜡,酸化作业,检泵维护。部分井作业后含水长期居高不下,含水、产量不能恢复到正常水平。调查渤南油田2018年以来,检泵或热洗后含水上升井每年发生30口左右,日油能力下降22~40t/d。针对这种问题,应用了防漏洗井器,在低渗透区块安装使用30余口井,效果明显。

此外,准备在低渗透油田,应用防倒灌工艺管柱,减少地层漏失,提高清防蜡效果。目前试验二口井埕913-3、埕913-4井,正在跟踪。

3 结论与认识

1)小泵深抽工艺是一项成熟技术,已成为低渗透油田主导举升工艺,并形成了工艺技术系列。

2)连续杆深抽工艺具有提高系统效率、减少抽油杆与油管之间磨损等特点,将是低渗透油田主力推广的深抽工艺。

3)高温电泵深抽工艺是电泵工艺技术新突破,提高了电泵工艺应用水平,丰富了机械采油技术,为同类油田的有效开发提供了有力的技术支持和宝贵的经验。

4)多年的努力与实践,清防蜡技术手段逐步拓宽,形成了独具特色的空心杆热洗清防蜡工艺和直流电动绞车机械清蜡技术。

5)采取杆柱扶正、加重、抗磨管、抗磨接箍、合理选择工作参数、陀螺测斜、油管检测等多措并举、综合治理,有效地减少杆管偏磨,延长了油井免修期。

6)机械卡封技术在长庆油田低渗透油田的应用中见到了较好效果,并形成了找水、定位等综合配套技术,保证了卡封的效果。