钠基干法脱硫工艺在高炉热风炉烟气脱硫中的应用

额尔德木吐,辛 铖,高秋廷

(北京利德衡环保工程有限公司,北京 100000)

以唐山某钢厂一座高炉热风炉的完整的工程设计为例。工艺分为布袋除尘系统、烟气系统、制粉及喷射脱硫系统、后产物处理系统等,对各系统的设备参数进行了具体设计选型。

在系统投运后,对影响脱硫效率的因素进行了研究,n(Na)/n(S)为1.05~1.1、脱硫剂粒径30~40μm、温度在160℃以上时脱硫效果较好。当温度较高时,脱硫反应区可以采用空塔形式,以提高运行的经济性。

1 高炉热风炉烟气特点

1)烟气量波动大,在高炉加热过程中通常需要换向,造成烟气量大幅度波动。

2)烟气污染物成分复杂,如SO2、H2S、有机物等,处理难度大。

3)烟气温度低且波动大,烟气温度通常为100~200℃。

4)烟气湿度大,通常为10%以上,对烟气净化设备要求较高。

5)污染物浓度波动范围大,受煤气中H2S脱除效率影响。

2 常见的烟气脱硫工艺及其特点

针对高炉热风炉烟气特点和治理要求,选择碳酸氢钠干法脱硫工艺作为高炉热风炉烟气脱硫治理技术。

1)在脱硫装置后加装布袋除尘器,满足系统的粉尘排放要求,使烟囱排放的烟气颗粒物浓度实现<5mg/m3超低排放。

2)碳酸氢钠干法脱硫为钠基反应,有较好的反应效果[1],能适应烟气量及SO2含量的波动。

3)与传统湿法及半干法脱硫相比,碳酸氢钠干法脱硫温度降最小,从而保证烟囱长期处于良好的热备状态。

4)碳酸氢钠干法脱硫占地小,反应器设置在烟道内部,无需占地,满足现有高炉热风炉的改造。

5)碳酸氢钠干法脱硫不使用水,产生的产物为硫酸钠,广泛用与玻璃及水泥行业,真正实现资源循环利用。

3 高炉热风炉烟气对净化工艺的要求

3.1 运行稳定性要求高

一般投运后,在其使用寿命周期内,高炉热风炉不能熄火。因此,要求新增烟气处理设备能常年稳定运行。

3.2 安全性要求高

高炉热风炉加热中一般不设引风机,利用烟囱拔力抽出燃烧废气,因此必须保证烟气排放负压在300Pa以上,否则容易引起安全事故,因此,新增烟气处理设备的同时,必须保证外排烟囱的热备状态和事故工况下的快速响应,排烟温度不能大幅度降低。

3.3 性价比要求高

大部分运行的高炉热风炉在原始设计中很少考虑烟气的净化处理,无预留净化设备占地,导致场地十分狭窄,要求治理设施占地面积小,布置紧凑。

3.4 技术要求高

虽然处理烟气量较小,SO2浓度低,但成分复杂,处理难度大,技术要求高。因此,必须创新工艺设计,优化工艺流程,合理进行设备选型,以适合钢铁行业目前利润率低的现实情况。

4 SDS钠基干法脱硫反应机理

4.1 反应机理

主要反应:

部分:

副反应:

4.2 SDS钠基干法脱硫工艺流程

热风炉烟气进入SDS脱硫除尘系统。烟气首先进入SDS反应器,在SDS反应器内喷入碳酸氢钠超细粉,碳酸氢钠超细粉在高温烟气的作用下分解出高活性碳酸钠和二氧化碳,活性强的Na2CO3与烟道内烟气中的SO2及其他酸性介质充分接触发生化学反应,被吸收净化。脱硫后粉状颗粒产物随气流进入布袋除尘器进一步除尘。脱硫及粉尘排放达标后返回烟囱排放。

5 影响脱硫效率因素及其分析

5.1 脱硫剂投加量对脱硫效率的影响

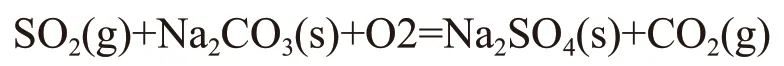

为研究脱硫剂的投加量对脱硫剂的影响,定义碳酸氢钠和SO2摩尔比为n(Na)/n(S)。在烟气量为14万m3/h,烟气温度250℃,SO2含量为600mg/m3,粒径为30μm,通过调节定量给料机调节进入磨机的脱硫剂的量,考察n(Na)/n(S)=0.5、0.8、1.1、1.5、2.0对脱硫效率的影响。效果如图1所示。

图1 n(Na)/n(S)对脱硫效率的影响

由图1可以看出,在n(Na)/n(S)=0.5、0.8时,脱硫效率分别接近50%、80%,在n(Na)/n(S)>1脱硫效率为100%,说明在合适的温度下,碳酸氢钠几乎充分反应,实际经济运行n(Na)/n(S)为1.05-1.1。

5.2 脱硫剂粒径对脱硫系统的影响

通过调节磨机分级电机的频率可以控制进入脱硫反应器的脱硫剂粒径,在烟气量14万m3/h,烟气温度为250℃,SO2含量为600mg/m3,n(Na)/n(S)= 1.1,考察了脱硫剂粒径为200μm、100μm、50μm、30μm、20μm对脱硫效率的影响。效果如图2所示。

图2 脱硫剂粒径对脱硫效率的影响

由图2可以看出,粒径对脱硫效率影响较为明显,粒径越小脱硫效率越高。说明,脱硫剂粒径较小,脱硫剂在温度的作用下水和CO2从脱硫剂内部释放更充分,由此造成脱硫剂比表面积更大,脱硫反应的更迅速。通过磨机得更小的粒径,会带来运行电耗的增加。通过试验,在运行过程中,磨粒径在一般在30~40μm。

5.3 温度对脱硫系统的影响

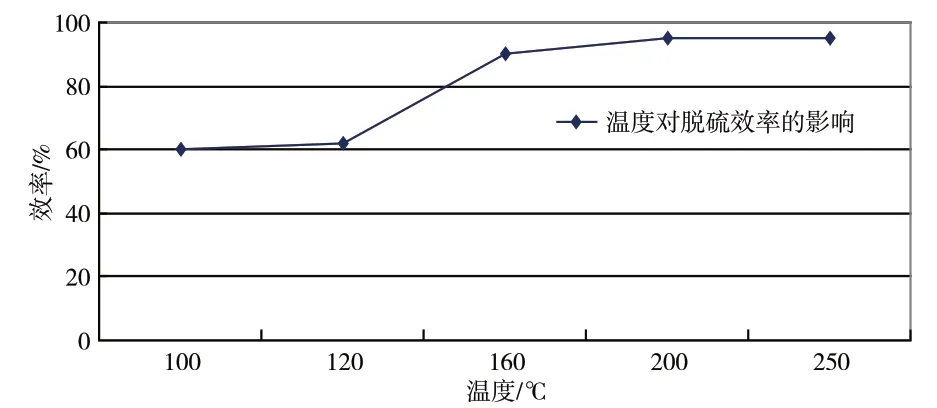

为测试不同温度下脱硫效率,在进入脱硫系统的入口烟道设计一套野风阀,在高温情况下通过开启野风阀向系统补加冷空气,调整脱硫反应的温度。分别测试了SO2含量600mg/m3,n(Na)/n(S)=1.1,粒径为30μm条件下,反应温度为100℃、120℃、160℃、200℃、和250℃的脱硫效率。效果如图3所示。

图3 反应温度对脱硫效率的影响

由图3可知,随着温度的升高,脱硫效率明显提高,在高于160℃时,脱硫效率一直维持在90%以上。说明温度对脱硫效率的影响明显。研究表明,这主要是由于温度升高,碳酸氢钠分解较为彻底,生成CO2和水形成蒸汽从碳酸氢钠固体内部释放出来,在固体内部及表面形成蜂窝状结构,大幅增加了固体物碳酸钠的比表面积,使其与SO2反应更加充分,有利于脱硫反应的进行。表明参与反应的本质还是碳酸钠,由于温度的影响,在由碳酸氢钠转变为碳酸钠过程中,碳酸钠结构发生改变,提高了脱硫效率。

5.4 扰流装置对脱硫系统的影响

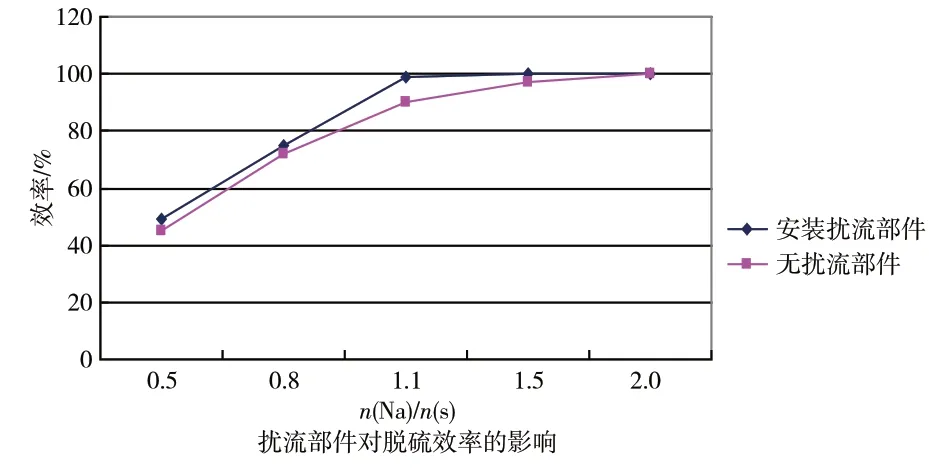

利用碳酸氢钠进行的脱硫反应实际是一种气固相的反应,一般而言,为增加反应效果,在脱硫反应器内部设置扰流部件,在烟气量14万m3/h,烟气温度为250℃,n(Na)/n(S)=1.1,粒径为30μm,考察脱硫反应器内空塔和塔内布置扰流部件两种方式对脱硫效果的影响。

由图4可知,通过部件的设置,提高了脱硫剂与烟气中的SO2传质效率,从而在一定程度上提高了反应效率。但是脱硫反应器内部安装的扰流部件,脱硫系统阻力会增加300~400Pa,由此增加风机的运行电耗。在实际运行中,运行温度在160℃以上时,脱硫反应比较充分,脱硫塔内部可不增加扰流部件。

图4 反应器扰流装置脱硫效率的影响

6 运行案例效果分析

6.1 运行案例概况

唐山市某钢厂高炉热风炉烟气脱硫除尘提标改造工程采用SDS钠基干法脱硫,设计烟气量36万m3/h, 进口SO2排放浓度约为200mg/m3。烟气治理目标:废气颗粒物≤ 10mg/m3(干基),二氧化硫排放浓度≤15mg/m3(干基),脱硫后排烟温降10~20℃以内,含湿量不增加,其运行成本详见表1。

表1 SDS钠基干法脱硫运行成本分析

该项目于2019年6月开工,2019年10月竣工后,邀请唐山市环保局对该装置进行了检测。结果显示,在现有锅炉负荷下(70%),经脱硫后的烟气SO2浓度为10mg/m3,脱硫效率达到98%,达到了设计指标。

系统运行至今,在线监测结果显示,该脱硫系统可连续、稳定地满足SO2排放浓度≤15mg/m3的要求,且无结垢、堵塞问题,亦无任何废水产生,各项经济、技术指标均达到甚至优于设计指标。

6.2 运行案例分析总结

(1)性价比高。该工艺系统简单,投资相对较低,特别是相比于SDA工艺。运行费用较低。虽然脱硫剂的单价有所提高,但其运行阻力低,无需补燃加热,无需工艺水,电耗低,能源利用率高。

(2)排放指标的保证。SDS脱硫效率高达99%以上,脱硫后SO2排放浓度在15mg以下。SDS脱硫配有高效布袋除尘系统,颗粒物排放能达到10mg/m3以下。

(3)运行的稳定性好。简单的设备和简单的控制。特别是SDS全干法脱硫系统,仅通过控制脱硫剂的用量,就可以快速响应SO2浓度的变化。

(4)与热风炉生产最为适应。排烟温度与以前没有大的变化,烟气可直接回原烟囱排放,完全能保证生产所需负压,安全性有保证,对原工艺生产的改动少。

7 结论

1)分析了高炉热风炉烟气的特点,并根据特点选择了碳酸氢钠干法脱硫工艺作为高炉热风炉烟气SO2治理的技术。系统分为烟气系统、制粉及喷射脱硫系统、布袋除尘系统和后产物处理系统,并对各系统进行了设计和主要设备参数进行选型。通过河北某焦化厂脱硫装置运行,碳酸氢钠干法脱硫技术能较好适应高炉热风炉烟气特点。

2)对影响碳酸氢钠干法脱硫效率的因素进行了研究,n(Na)/n(S)为1.05~1.1、脱硫剂粒径在30~40μm之间、温度在160℃以上时脱硫效果较好,当温度较高时,脱硫反应器采用空塔形式,可以提高运行的经济性。