高压电磁阀壳体销钉连接密封技术方法研究

张文胜,孟金龙,冯盟蛟,徐世俊,李晓驰,夏勤

(上海航天设备制造总厂有限公司 上海 200245)

引言

随着我国航天事业的发展,长征系列火箭步入了高密度发射阶段,这对火箭的生产周期和可靠性提出了更高的要求[1]。航天阀门产品是运载火箭增压输送系统中的核心,分布在加注、控制、增压等环节中,在火箭加注和飞行过程中分别起着加注安全、稳定贮箱压力和保证介质稳定输送的重要作用,是重要的功能控制和执行元件[2]。近年来,我国运载火箭持续处于高密度发射任务状态,阀门的需求量也在不断上升,而且随着航天事业的快速发展,阀门产品对参数指标和装配精度的要求越来越严格,对质量控制的要求也不断增高[3]。

高压电磁阀作为运载火箭飞行阶段动作的关键单机[4],在运载火箭各型号中主要服务于增压输送系统[5]和地面加注系统[6],主要安装在高压气瓶出口位置,通过接收电信号,实现打通或切断增压通道的功能。由于电磁阀直接承受35 MPa的高压冲击,而且要求在(-50~60)℃高低温热学环境和5000 g的振动冲击力学环境下无漏气现象,因此对电磁阀产品的密封性能[7,8]要求极高。

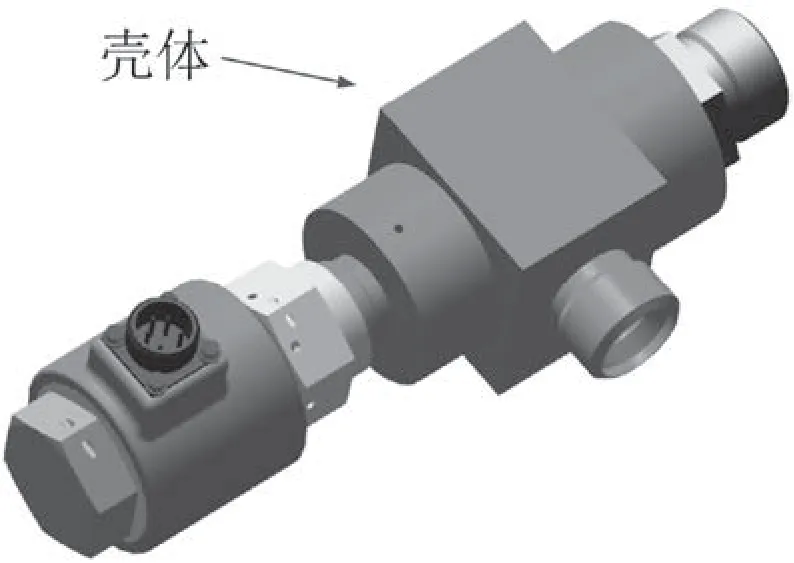

某典型电磁阀的三维结构示意图如图1所示,电磁阀的背压腔是通过壳体内部的两个交叉孔连接实现的。壳体生产时,先从外部加工两个垂直的交叉孔贯通,然后在壳体外壁上采用销钉连接进行封堵密封,最后进行液压和气压试验考核密封性能。电磁阀壳体在(-50~60)℃高低温热学环境和5000 g的振动冲击力学环境下进行压力试验[9-11]过程中经常出现销连接处漏气的质量问题,严重影响了产品质量和生产进度。为此,本文针对高压电磁阀壳体和销钉连接处密封失效的问题,展开机理分析与试验验证,通过金相分析,揭示了销孔圆度、销钉圆柱度、销钉和销孔过盈配合量与电磁阀密封性能的对应关系,并在此基础上不断改进和完善零件加工工艺和组件装配工艺。

图1 某典型电磁阀的三维结构示意图

1 图样要求及试验结果

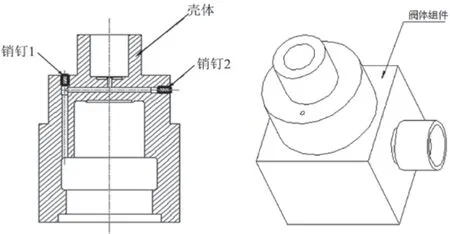

电磁阀壳体—销连接封堵密封结构图如图2所示。由图可知,壳体上的两个细长交叉孔(尺寸为Ø)均采用销钉进行连接封堵密封。封堵完成后,电磁阀的密封性能试验要求为:封堵密封后电磁阀壳体承受52.5 MPa的液压强度,保持3 min,无液体渗漏现象;电磁阀壳体承受35 MPa气压强度,放入酒精槽中保持3 min,无气泡冒出。

图2 电磁阀壳体—销连接封堵密封结构图

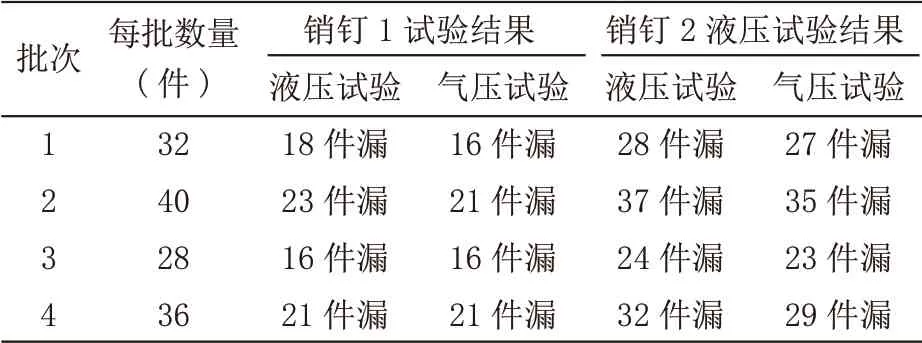

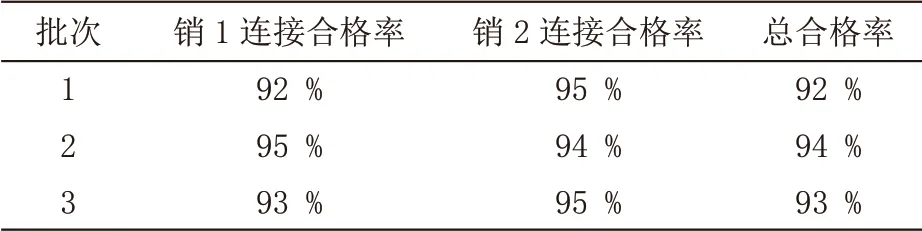

基于上述试验要求,选择4种不同时间生产(4个批次)的电磁阀壳体进行密封性能测试,试验结果如表1所示。

观察表1可知,严格按设计图样以及工艺文件操作,电磁阀壳体销连接封堵密封后进行52.5 MPa液压强度试验和35 MPa气压试验,试验后产品绝大部分出现液压强度试验液体渗漏、气压试验有气泡冒出的等漏液、漏气现象,同时存在封堵的销钉从壳体孔中高速飞出的安全隐患,每批产品的合格率均较低,且销钉1打压强度试验结果相对于销钉2结果较好,气压试验(35 MPa)结果相对于液压试验(52.5 MPa)结果较好。

表1 4个批次电磁阀壳体密封试验结果

目前,高压电磁阀壳体销钉连接合格率低已经成为电磁阀生产的瓶颈,不仅严重影响了电磁阀的产品质量和生产进度,也给企业的经济效益带来负面影响,因此需要通过机理分析和试验验证,找到影响产品密封性能的因素,并不断改进,提高产品合格率。

2 机理分析与试验验证

2.1 机理分析

2.1.1 归纳分析

归纳分析是逻辑上常用的一种分析方法,它可以帮助从宏观的方面找出主要问题或问题的主要方面,为后续的推理或机理分析打好基础。

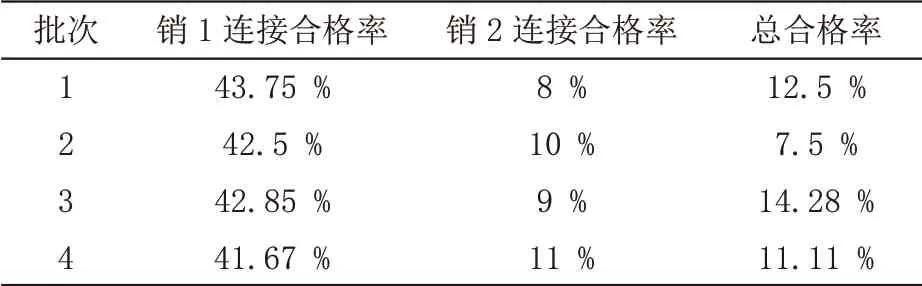

本文通过归纳分析的方法,利用归纳分析的一般步骤将以往4个批次的生产结果主要是针对销1、销2和产品总体进行合格率统计,统计结果见表2。根据表2中以往批次的合格率统计结果,初步归纳发现:销1的连接封堵密封可靠性明显高于销2的密封可靠性。以合格率统计结果为宏观结果,得出制约高压电磁阀壳体合格率的主要因素为销2连接封堵密封性能,从图2电磁阀壳体初始销连接封堵密封结构图可以看出,销1和销2的区别在于销钉1孔口在平面上,销钉2孔口在Ø38圆弧面上,由此可以得出圆弧面上的销钉孔更难加工且连接比平面更难实施。

湿式电除尘器的结构与干式电除尘器相类似,均有相应的进出口喇叭、壳体、灰斗、电场阴阳极等基本的结构,其主要区别在于,干式除尘器采用机械振打清灰,而湿式除尘器采用水冲洗清灰。金属板式湿电通常采用卧式,烟气水平进风水平出风;而导电玻璃钢管式湿电采用立式布置,烟气方向为上进下出或下进上出。目前,燃煤电厂湿式除尘器的布置形式主要有以下2种类型:

表2 4个批次电磁阀壳体销连接合格率统计

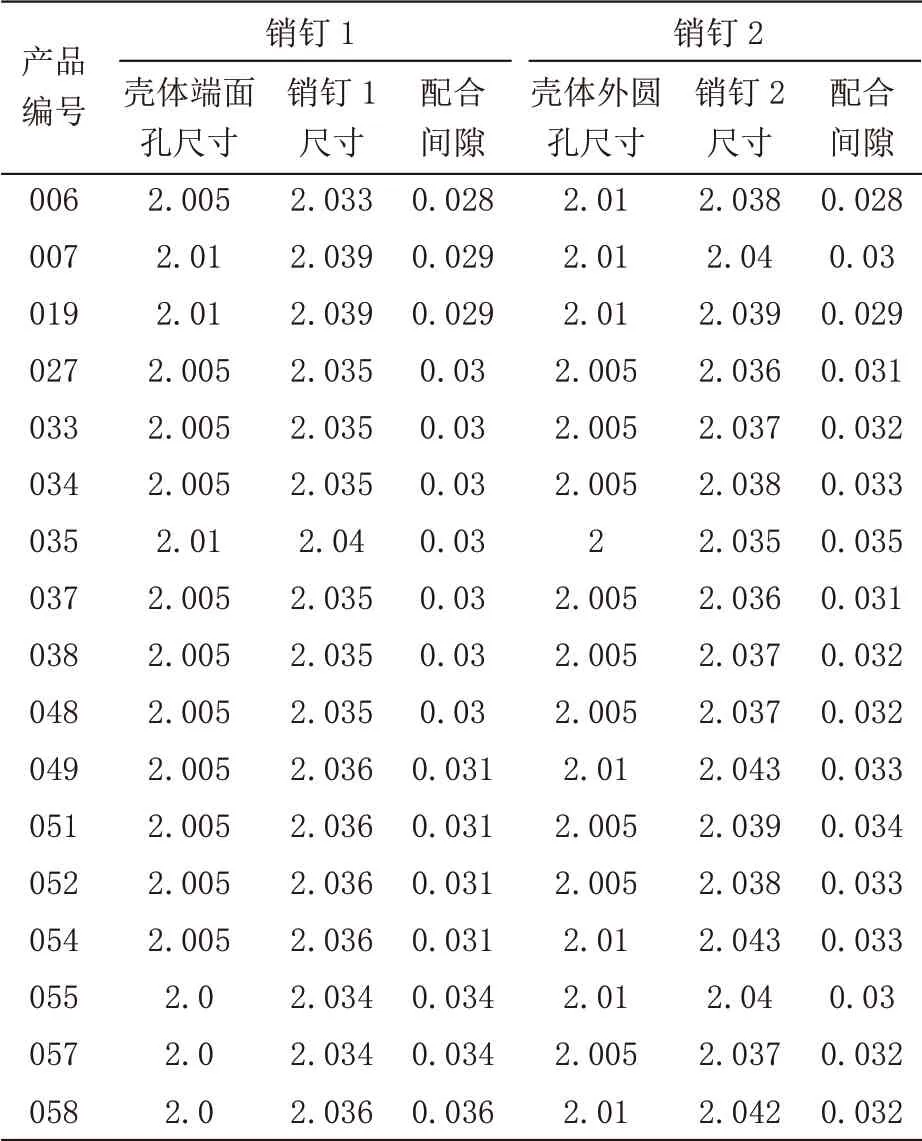

另外通过归纳分析法,将最新一批不合格产品的壳体孔尺寸、销钉尺寸、和配合间隙进行统计分析,具体结果如表3所示。

观察表3可知,漏气产品的配合间隙在0.028~0.036之间,满足指标要求0.02~0.04,且绝大多数漏气产品的配合间隙集中在0.03左右,因此,产品漏气与配合间隙(0.02~0.04)无直接关系。

表3 壳体孔、销钉的尺寸以及配合间隙

2.1.2 机理分析

在归纳分析的基础上,为了进一步验证销钉和销孔加工、装配与密封性能的关系,需要进行机理分析。

工程实际中,由销孔的加工工艺可知,销孔在钻削过程中可能会由于钻头刚性不足、偏钻或者排屑困难等原因,钻头在销孔的孔口部位会出现带扭力旋转,进而对已钻销孔造成不规则的二次切削,从而导致在销孔的孔口处,宏观上表现出喇叭口和不规则的圆度偏差。另外,销钉的材料是2Cr13经过调质至HRC38~46,其硬度比壳体的硬度(经调质至HRC30~36)大,如果此时销孔的圆度和销钉的圆柱度较差,那么在销钉压入过程中可能存在一定角度,销钉的边将壳体的材料切掉,导致销孔不圆,间隙产生。如果按此时加工的电磁阀壳体进行销连接装配时,销子在强力销入时会出现不同位置存在间隙,这些间隙一旦承受52.5 MPa液压强度或者35 MPa气体压力时即会表现出液体泄漏或气密冒泡现象。

根据以上机理分析,可以得到以下结论:一方面,销孔的深度越深、钻头刚性越不足、偏钻及排屑困难等情况越严重,销孔的孔口处出现宏观的喇叭口和不规则的圆度偏差也越严重,销连接装配时产生的间隙值越大,另一方面销孔的圆度和销钉的圆柱度较差,在安装时也可能出现倾斜,从而会对配合销孔的孔口出形成过切与扩口作用,进而也会导致销子与销孔配合处销孔粗糙度和圆度下降,致使安装后销子与销孔接触部分存在局部间隙,造成高压电磁阀壳体试验时出现泄漏和冒泡现象。

2.2 试验验证

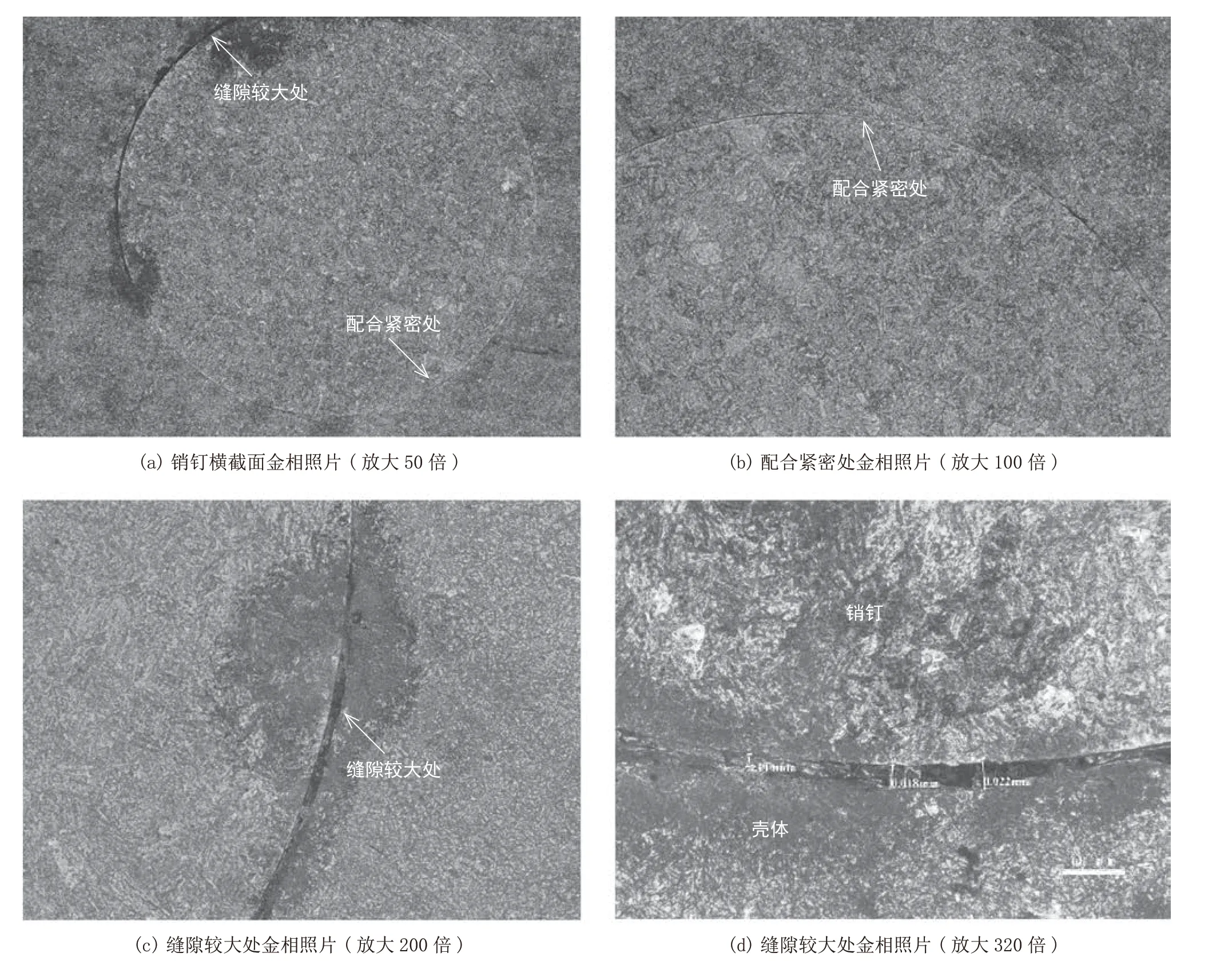

为了进一步验证上述机理分析的准确性,本小节将出现泄漏的高压电磁阀产品利用线切割的方法,沿销子径向对产品壳体进行截断,抛光断面后对断面配合情况进行金相分析。图3为泄露产品壳体的剖切金相图,经金相显微镜观察发现,在销连接处存在圆度偏差(见图3(a)),一侧出现较大的缝隙,一侧则紧密配合,继续对剖切面进行局部放大(见图3(b)~3(d)),可以看出销钉的边缘是圆形的,而销孔的边缘呈局部凹陷,销孔与销钉之间局部存在间隙,间隙最宽处尺寸可达到0.022 mm,即使在销钉和销孔过盈配合的情况下也存在配合严重偏差,从而造成高压电磁阀液压强度试验和气密压力试验泄漏,从而影响产品的密封性能。

图3 泄露高压电磁阀壳体产品销连接断面金相分析图

3 采取措施

针对机理分析与试验验证的结果,采取以下措施:主要措施是改进销孔和销钉加工工艺,完善销孔加工的制造方法,提高销孔的圆度和销钉的圆柱度,从而保证销子和销孔的无间隙配合;辅助措施是通过装配方法的改进,利用作者自行设计的保证孔、轴同轴度的工艺装备,提高产品的装配质量,保证孔、轴装配无偏差。

3.1 主要措施

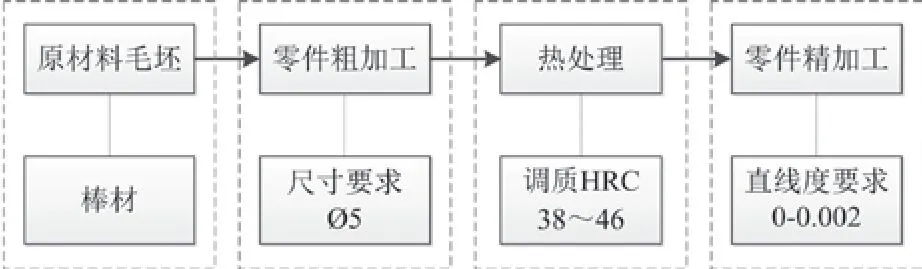

采用先钻孔再镗孔后铰孔的加工方式加工销孔,这是因为该加工方法具有导向作用,孔加工后的圆度和表面质量较直接钻销孔的方式有明显的优势,用此加工方法加工不仅可以实现无间隙配合,而且可以消除销孔加工时孔口可能出现的宏观的喇叭口和不规则的圆度偏差等缺陷。工艺方法改进后采用预先钻打孔径为Ø1.8的两个交叉孔,然后在孔口配合处采取镗孔的方法将孔径扩钻至Ø1.95,最后采用铰孔的方式将销孔加工至Ø,且在工艺中明确销孔的圆度要求(圆度:0.002~0.003)。由上文的分析可知销钉的圆柱度越差,电磁阀的密封性能越差,电磁阀漏气的风险越大,因此,针对销钉的加工方法流程如图4所示。在保证销钉圆柱度的同时,也明确要求销钉的任何部位不得有毛刺。

图4 销钉的加工方法流程

另外,由上文可知,圆弧面上的销钉孔较端面销钉孔更容易漏气,因此在工艺中要求通过选配的方法来满足销钉和销钉的过盈配合量:端面销钉与壳体过盈量控制在0.032~0.038 mm,圆弧面销钉与壳体过盈量控制在0.038 ~0.042 mm。

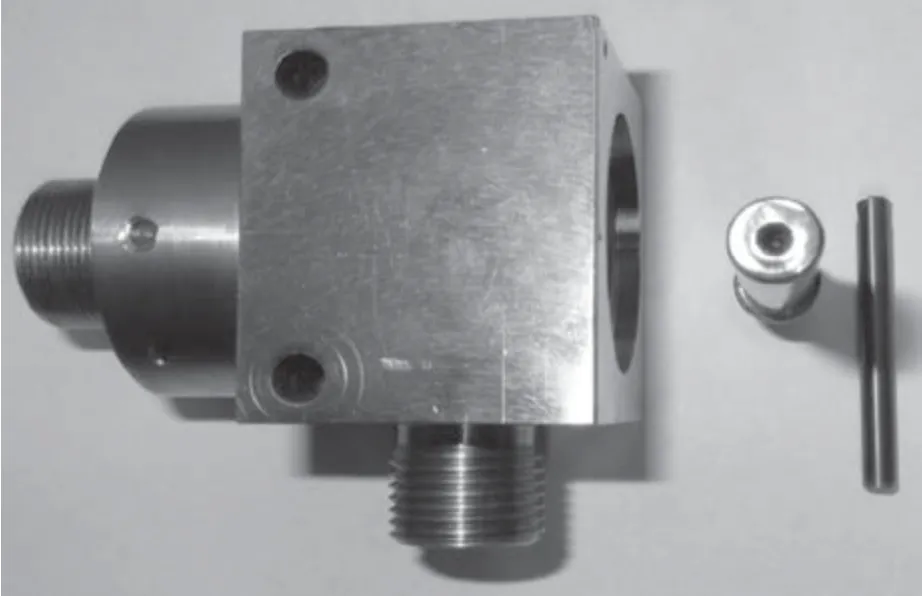

3.2 辅助措施

在孔、轴加工制作质量好,配合间隙合理的情况下,采取辅助方法,自行设计了如图5所示的装配工艺装备,工艺装配原理为通过压床对装有销子的压头进行轴向加力,保证安装时孔、轴同轴性,从而消除产品装配时孔、轴同轴度差的缺陷,提高电磁阀产品的装配质量,实现了在销连接处几乎销子和销孔的无间隙配合,从而大大改进了产品的密封性能。

图5 辅助工装实物照片

3.3 工艺改进结果

采用改进的工艺方法和自制工艺装备,随后连续制造3个批次的电磁阀壳体,销连接部位的一次制造合格率均在90 %以上,达到了设计要求。改进后产品的合格率统计结果如表4所示。

表4 改进后电磁阀壳体销连接合格率统计

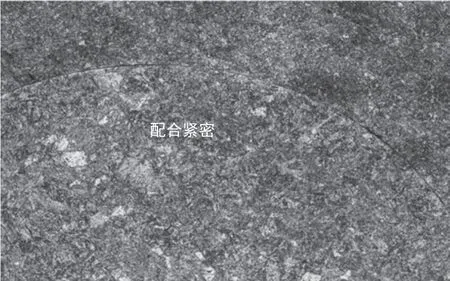

并从中随机抽取改进后的高压电磁阀产品,同样采用线切割的方法,沿销子径向对产品壳体进行截断,抛光断面后对断面配合情况进行金相分析。图6为改进后高压电磁阀产品壳体的剖切金相图,经金相显微镜观察发现,壳体上在销连接处几乎实现了销子和销孔的无间隙配合,从而大大改进了产品的密封性能。

图6 改进完善后高压电磁阀壳体产品销连接断面金相分析图

由上文可知,基于本文的改进措施,不仅保证了产品交付的准时性,而且提高了高压电磁阀产品结构的密封性能,为制造出更安全、更可靠的高压电磁阀产品提供了理论依据和试验基础。

4 结论

本文针对高压电磁阀壳体和销钉在高低温热学环境和振动冲击力学环境下连接处密封失效的问题,依据实践经验和理论知识,采用科学的方法,通过机理分析与试验研究,找到了解决此类问题的途径:

1)销孔采用先钻孔至尺寸Ø1.8,再镗孔至尺寸Ø1.95,最后铰孔至Ø的加工工艺。

2)严格控制销孔圆度(圆度:0.002~0.003)和销钉圆柱度(圆柱度:0~0.002)尺寸,并明确要求端面销钉与壳体过盈量控制在0.032~0.038 mm,圆弧面销钉与壳体过盈量控制在0.038~0.042 mm。

3)采用自行设计相关工艺装备进行装配,保证安装时孔、轴同轴性,从而进一步消除产品装配时孔、轴同轴度差的缺陷。

通过改进加工工艺和工艺装备,不仅解决了类似军用产品零件制造的瓶颈问题而且可以为新一代阀门产品的研制提供理论依据。