利用铜矿峪矿选铜尾矿烧制瓷质砖的试验研究*

吕俊栋

(山西中条山集团陶瓷科技有限公司 山西 垣曲 043700)

建筑陶瓷在我国有着悠久的发展史,改革开放以来,市场化经济飞速发展,我国已经成为建筑陶瓷生产和消费大国。玲琅满目、随处可见的建陶产品每年消耗着大量的陶瓷原料矿产资源,高品质、大储量的原料矿储逐渐稀缺,这为工业固废取代传统陶瓷原料生产建筑陶瓷提供了需求。中条山集团铜矿峪矿目前是全国第二大规模地下开采铜矿山,属变质斑岩型铜矿,以成分单一、杂质较少为特点。选铜尾矿,以每年约900万t的数量排放至尾矿库,占用土地良田。尾矿库干滩的细颗粒尾沙容易造成大面积扬尘,污染周边环境,研究一种行之有效的铜尾矿综合回收利用技术已经迫在眉睫。浮选后铜尾矿的粒度较细,200目颗粒约占70%;化学成分分析显示,该铜尾矿与建筑陶瓷坯体化学成分相近,所以,利用中条山铜矿峪矿选铜尾矿制备建筑陶瓷既符合国家绿色产业发展需求,又因铜尾矿本身粒度较细,当作建筑陶瓷原料可以减少原料破碎能耗和球磨加工能耗,产生可观的经济效益。

1 铜尾矿的成分分析

1.1 铜尾矿的化学成分

尾矿库干滩选取20见方区域均匀布点,采用九点取样法采取试验样品20 kg。样品烘干水分,采用堆锥四分法充分均化混合,利用电感耦合等离子光谱发生仪和滴定法测出铜尾矿化学成分结果(见表1)。

表2为国内某品牌瓷质砖化学成分组成。对比表1和表2中的氧化物成分可以看出该铜尾矿的化学成分非常接近给定瓷质砖化学成分,其中对烧成温度影响较大的氧化铝偏低,氧化钙、氧化镁偏高则可以通过其它陶瓷原料在配方比例上进行调整。同时,需要引起注意的是铜尾矿中的着色元素铁、钛、铜的存在,烧成后坯体可能呈现深色坯。

表1 铜尾矿化学成分组成(质量%)

表2 瓷质砖化学成分组成(wt%)

续表1

1.2 铜尾矿的物相分析

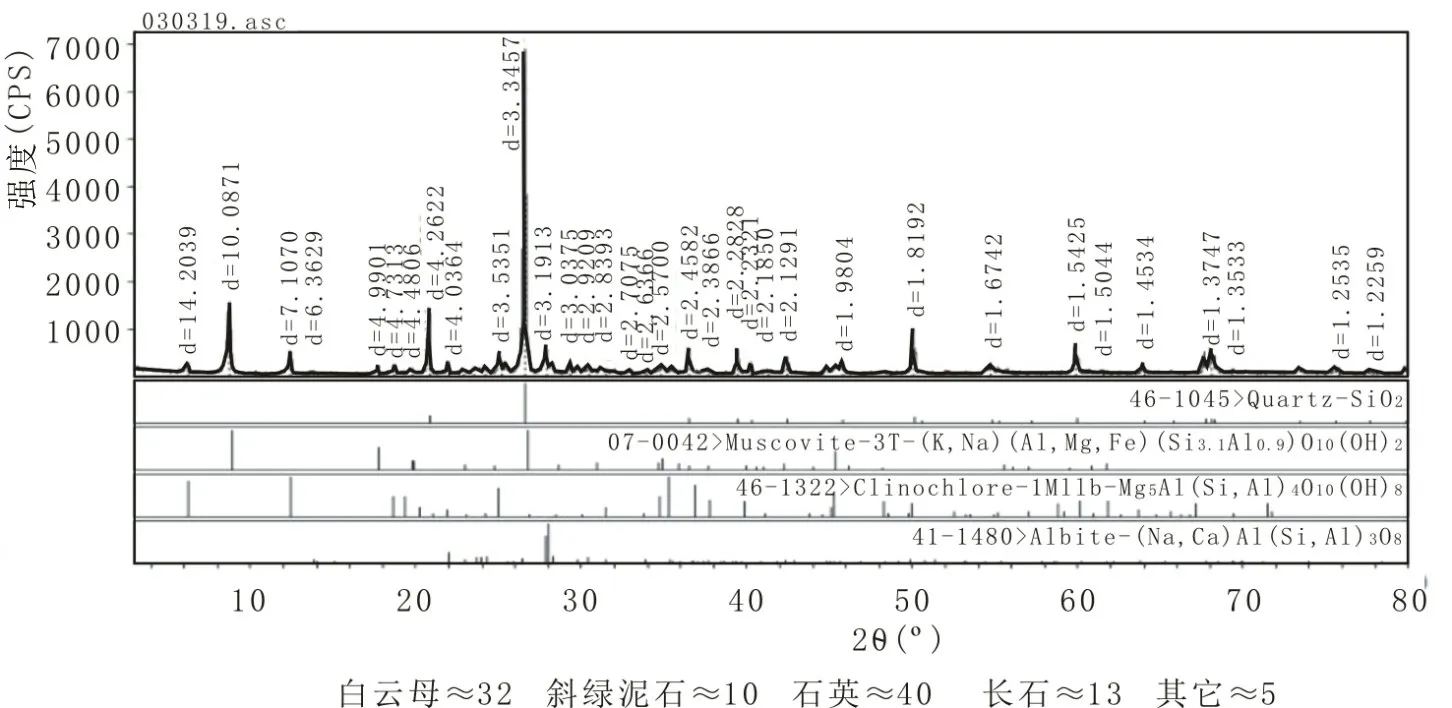

图1为该铜尾矿粉体X 射线衍射图,主要矿物组成及含量为白云母32%、斜绿泥石10%、石英40%、长石13%、其它5%,矿物组成均为生产建筑陶瓷的常见矿物原料,通过成分分析推断5%的其它矿物中含一定量的方解石成分,在陶瓷材料烧成过程中方解石可以起到矿化剂的作用,加速高温固相合成反应。

图1 2020年建筑陶瓷行业用能结构

1.3 铜尾矿的放射性检测

该铜尾矿并非传统陶瓷原料,考虑到使用安全性,对其进行放射性检测(见表3),如表3所示,放射性主要来源于样品中天然放射性核素钾-40,内、外照射指数检测结果值低于国家标准限定值,作为原料制备建筑陶瓷产品不会对人体造成放射性伤害。

表3 铜尾矿放射性检测结果

1.4 铜尾矿热膨胀分析

笔者对该铜尾矿进行室温至1 074℃的热膨胀系数分析,如图2所示给出了整百温度点。

图2 铜尾矿热膨胀系数曲线

对应的热膨胀系数,整体趋势为铜尾矿热膨胀系数随温度升高而递增,600℃后趋于平缓,1 000℃后由于液相产生,膨胀系数开始降低,检测温度区间内未出现负值和膨胀系数陡变情况,从该铜尾矿热膨胀角度考 虑,引入坯体配方可行。

对该铜尾矿进行室温至1 074℃的热膨胀系数分析,如图2所示,给出了整百温度点对应的热膨胀系数,整体趋势为铜尾矿热膨胀系数随温度升高而递增,600℃后趋于平缓,1 000℃后由于液相产生,膨胀系数开始降低,检测温度区间内未出现负值和膨胀系数陡变情况,从该铜尾矿热膨胀角度考虑,引入坯体配方是可行的。

1.5 铜尾矿差热分析

对该铜尾矿进行室温至1 250℃的差热分析(见图3)。图3 中可见738.7 ℃铜尾矿发生放热反应,782.5℃放热反应结束,767.5℃出现放热峰。结合铜尾矿化学成分分析,该段温度区间铜尾矿成分中的碳酸盐受热分解,释放热量。整个测试温度区间内不存在其它异常现象,可以用来制备建筑陶瓷。

图3 铜尾矿差热曲线分析

1.6 铜尾矿热重分析

对该铜尾矿进行室温至1 250 ℃的热失重分析(见图4)。图4中499.7℃后该铜尾矿重量开始流失,原因为铜尾矿内白云母、斜绿泥石类矿物所含的结合水开始脱离分子链排放,造成重量损失,800℃左右碳酸盐开始分解,释放二氧化碳,更高温度下少量的硫酸盐开始分解,释放二氧化硫,热重曲线随温度向下延伸。1 100.9~1 199.6℃仍然有分解反应发生,有热失重,铜尾矿引入瓷质砖配方掺量比例过高时需要注意此温度区间内分解反应对釉面质量产生的影响。

图4 铜尾矿热失重曲线

2 铜尾矿瓷质砖配方试验

2.1 主要原料

2.1.1 铜尾矿

取自中条山集团铜矿峪尾矿库,铜尾矿引入瓷质砖坯料中,主要作为瘠性原料,其中的碱金属、碱土金属氧化物等成分可以降低配方烧成温度。

2.1.2 高铝矾土

取自河南洛阳,引入瓷质砖坯料中,主要作用是增加坯体可塑性、补充配方体系中的铝元素,提升配方烧结温度。

2.1.3 石英石

取自山西运城,引入瓷质砖坯料中,主要作为高温骨料存在,补充配方体系中的硅元素,同时利用高温冷却石英向方石英转变时的体积膨胀部分抵消坯体收缩,控制配方烧成收缩,兼有烧成白度高的优点,提升坯体白度。

2.1.4 叶蜡石

取自山西五台,引入瓷质砖坯料中,主要作为中温料存在,同时兼有生坯强度高、烧成白度高、尺寸收缩变化小的特点。

2.1.5 瓷石

取自山西运城,引入瓷质砖坯料中,主要作为瘠性原料存在,增加坯体烧结度,同时兼有其它功效。

配方试验所用原料化学成分分析见表4。

表4 配方原料的化学成分分析(wt%)

2.2 配方拟定

根据建筑陶瓷配方设计原则,结合瓷质砖坯体化学成分结构,拟定瓷质砖试验用配方(见表5),配方化学成分组成(见表6)。

表5 试验用配方及参数(wt%)

表6 试验用配方的化学组成(wt%)

续表6

2.3 工艺流程

工艺流程见下图:

图5 工艺流程图

2.4 试验步骤及工艺参数

(1)将石质原料预先破碎成小颗粒(<3 mm)烘干备用,铜尾矿、土质原料烘干备用,所有原料按设计比例称量配料。

(2)200 g配方混合料、1 g三聚磷酸钠、120 m L水加入球磨罐,快速球磨机研磨12 min。

(3)出磨浆料过100目标准筛,无筛余,磁棒搅拌除铁,流速控制30~60 s,比重控制1.65~1.72 g/m L。

(4)泥浆180℃鼓风烘干至板结恒重,板结泥块充分研碎喷入质量占比6%~8%的水混匀过20目标准筛人工造粒,造粒粉料放入密闭自封袋陈腐2天。

(5)称取陈腐后粉料装入直径50 mm 钢质模具、40 MPa压力液压成形,试样180℃鼓风干燥60 min,检测试样干坯强度,要求平均值≧1 MPa。

(6)干燥后试样一组1 200℃电阻炉高温烧成,一组表面淋面釉、抛釉后1 200℃电阻炉高温烧成。

(7)对烧成后试样计算烧成收缩、检测坯体白度、真空吸水率,并进行成品外观质量观察。

3 试验结果

试样检测结果和外观观察情况见表7。从表7中读取:①各组份配方均于室温至1 200℃下烧成,高火保温10 min,粉料成形坯体高温下充分烧结,坯体收缩率介于8%~9%之间,收缩率适中,应用于生产配方可以有效控制烧成品尺寸波动带来的产品缺陷;②瓷质砖试样坯体烧成后外观颜色(见图6)、白度变化规律明显,当尾矿配比升高时,烧成坯体白度降低,外观颜色灰色度逐渐加深,这是由于铜尾矿成分中的非磁性铁等着色元素造成的,将由其它白料烧成原本白色的坯体,中和了坯体白度,变成了灰色。③瓷质砖试样坯体烧成后吸水率检测值除1#配方外,其余五个配方烧成吸水率均低于0.5%。较低的吸水率与高温烧结坯体收缩有关,坯体烧结后结构变得非常致密,抽真空后也无法找到过多水分存储的空间,故吸水率可以保持一个较低值。④试样坯釉结合良好(见图7),釉面平滑光亮,紧紧附着于坯体表面,面釉为添加12%高白硅酸锆的化妆土,微烧结,对坯体颜色完全遮盖,能很好的实现各种色彩图案的砖面装饰效果。

图6 烧成坯体效果

表7 性能检测结果

图7 釉面烧成效果

4 结语

由探究结果可知,中条山集团铜矿峪矿选铜尾矿可以作为建筑陶瓷原料制备瓷质砖,制品试样性能检测结果优良,这为铜尾矿综合回收利用,缓解传统陶瓷原料消耗压力找到了一条切实可行、变废为宝的应用途径。